滑套定位器有限元结构分析与试验

赵建军,张文平,朱玉杰

(中国石化石油工程技术研究院,北京100101)

1 引言

近年来,拖动式无限级滑套分段压裂技术,通过用于开启滑套及拖动压裂的连续油管组合管柱,实现对储层多段、分级精细化压裂,简化压裂施工流程,降低了施工难度[1-3],该技术对于砂岩、碳酸岩储层、薄储层、低渗透、稠油油气藏、小储量边际油气藏、页岩气藏,可有效提高单井产量,增加采收率,实现压后井筒全通径,具有广阔的应用前景[4-6]。文献[7]为了解决苏里格地区油井压裂后续改造中存在的一些问题,引进了拖动式无限级滑套分段压裂技术,现场实施效果证明,该技术具有施工效率高、压裂点准确及压裂规模大等诸多优点。此外,王伟秋和王兴等人先后鄂尔多斯盆地和徐深气田开展了无限级滑套压裂技术的现场应用,取得了较好的应用效果,对于致密油气田的高效开发具有重要意义。

目前,针对拖动式无限级滑套分段压裂技术的研究,主要集中在现场应用可行性验证方面,对工具管柱关键零部件的结构设计优化及性能分析方面的研究相对匮乏。滑套定位器作为拖动式无限级压裂管柱的关键机构,需实现对液压式平衡滑套在预置储层位置的精确锁定,为保证压裂管柱顺利下至井底,滑套定位器经过滑套变径时,下放载荷应<1.5t;为便于通过上提管柱观察悬重变化判断压裂管柱是否下入到位,上提载荷不宜过大,(2~3)t为宜。为获得合适的上提下放载荷,需要进行大量的地面样机试验,进而对滑套定位器进行结构优化改进,对人力、经济和时间成本需求很高,因此有必要应用有限元仿真技术,对滑套定位器上提、下放载荷进行数值模拟,以期更好得指导样机设计及试验,达到缩短产品研发周期的目的。为此,以滑套定位器为研究对象,应用ANSYS Workbench 软件,对其弹性爪与滑套本体间的上提(下放)载荷进行了仿真模拟[8-10],通过搭建滑套定位器试验装置,完成滑套定位器力学性能试验,验证了有限元分析结果的正确性,满足拖动式无限级滑套分段压裂施工要求。

2 总体方案及工作原理

2.1 拖动式无限级滑套分段压裂工具总体方案

拖动式无限级滑套分段压裂工具主要包含与套管连接入井的液压式平衡滑套及用于开启滑套及拖动压裂的连续油管组合管柱。液压式平衡滑套设计为液压打开方式,保证工具下入和固井压裂施工时,内滑套上下密封面位置压力平衡不会将滑套提前打开,其中滑套打开和锁紧机构采用弹性定位机构,结构简单,可靠性高。滑套上接头周向布置6 个有轴向加长的压裂孔眼,总的泄流面积大于套管的过流面积,避免流体流经压裂孔眼时因孔径节流产生节流压差,降低压裂效果,减小流体节流压差对工具的冲蚀破坏。压裂孔眼与内滑套之间均填充硬质油脂,以防止工具入井及固井施工时井内碎屑及水泥浆影响滑套开关性能。

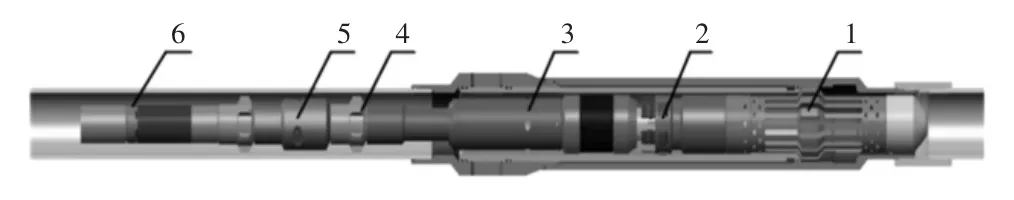

工具总体方案,如图1 所示。在下套管作业时,液压式平衡滑套与套管同时下入,固井后,依靠连续油管组合管柱,逐级打开压裂滑套,进行多级压裂,该工具实现了对水平段精确改造,压裂级数不受限制,可实现套管内全通径,施工快捷,不需钻塞,不污染油层,综合成本低。连续油管组合管柱主要包括滑套定位器、重复坐封封隔器、平衡反洗阀、扶正器、喷枪、液压丢手等。当组合管柱下至滑套预定位置时,定位器与液压式平衡滑套台肩配合,此时上提管柱产生(2~3)t 上提载荷,再下放连续油管管柱坐封封隔器,通过连续油管与套管间环空加压将液压式平衡滑套打开,随后进行该层段的加砂压裂。待本层段压裂结束后,上提管柱解封封隔器,并将组合工具上提至下一滑套处,重复压裂作业,喷砂射孔器作为防范措施,一旦滑套无法打开,可以选择喷砂射孔,保证正常压裂施工。

图1 拖动式无限级滑套分段压裂工具总体方案Fig.1 The Scheme of Fracturing Technology of Drag-Type Infinite Sliding Sleeve

2.2 滑套定位器工作原理

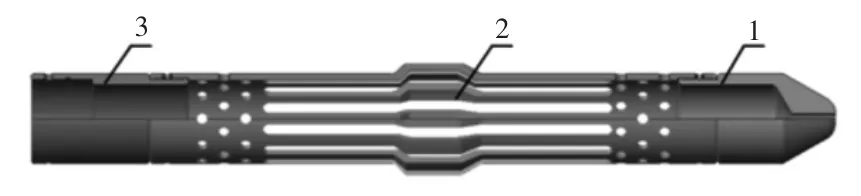

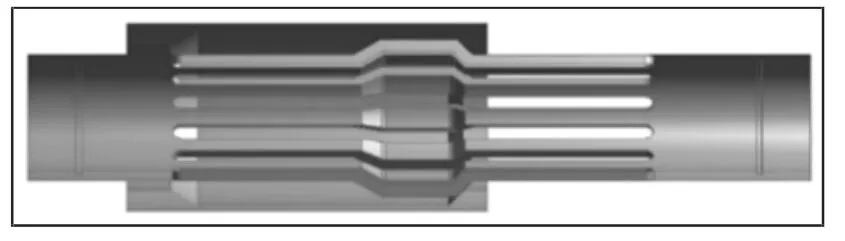

滑套定位器的作用是实现对滑套位置的精确锁定,主要由上接头、弹性爪和导向头组成,如图2 所示。滑套定位器的弹性爪在井筒内壁支反力的作用下处于缩紧状态。为了定位器在入井下放时不与滑套之间产生较大的阻力,弹性爪凸台角度较小的斜面朝下方。定位器下至井底后,上提管柱进行校深作业,当定位器上提至滑套变径处时,弹性爪凸台弹至滑套变径内,继续上提产生约为(2~3)t 的阻力,此时通过连续油管显示表盘可准确判断定位器经过滑套时的悬重变化,再根据完井时的滑套数据,能够准确判断定位器在井内的实际位置。

图2 滑套定位器Fig.2 Sleeve Locator

3 三维建模及有限元分析

3.1 滑套定位器三维装配建模

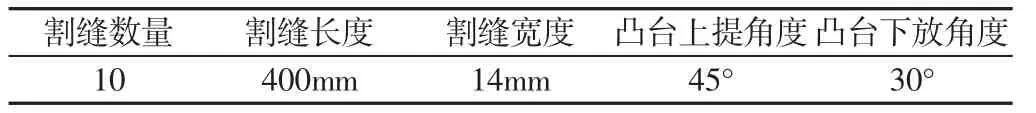

根据滑套定位器上提和下放载荷设计要求,下放载荷小于1.5t,上提载荷2~3t,拟确定弹性爪关键结构尺寸,如表1 所示。为便于直观分析滑套定位器在压裂管柱上提和下放过程中的受力变形情况,基于Creo 参数化建模软件,建立了滑套定位器弹性爪与本体变径台肩的三维装配模型,如图3 所示。

表1 滑套定位器弹性爪结构尺寸表Tab.1 Structural Dimension Table of Elastic Claw

图3 定位器弹性爪装配示意图Fig.3 Assembly Diagram of Sleeve Locator Elastic Claw

3.2 滑套定位器有限元分析

3.2.1 三维模型简化

运用ANSYS Workbench 有限元分析软件,基于Von Mises 屈服准则及接触非线性理论,进行滑套定位器弹性爪凸台与滑套本体变径台肩之间的模拟接触分析[11-12],为提高仿真效率和保证结果精度,假设滑套定位器弹性爪为各向同性、连续的均质体,同时不考虑硬化和蠕变带来的影响。为减少仿真计算迭代次数,对定位器弹性爪三维装配模型进行适当简化,只保留三维模型中的关键特征,将简化后的三维装配模型保存为parasolid 格式,随后导入Workbench 软件中,如图4 所示,弹性爪和滑套本体的材料为42CrMo,材料的弹性模量为206GPa,泊松比为0.3。

图4 三维模型简化示意图Fig.4 Simplified Diagram of Sleeve Locator Elastic Claw

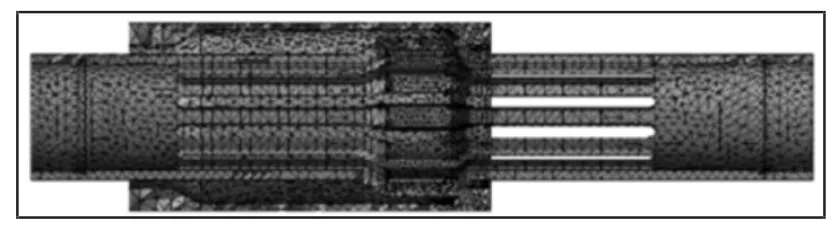

3.2.2 网格划分

完成模型导入及材料属性定义后,采用Patch Conforming 方法进行四面体网格划分,为提高弹性爪凸台与滑套本体接触分析的求解精度,对两者接触面进行网格细化处理,经过网格光顺处理后四面体网格数量为70605 个,滑套定位器网格划分效果,如图5 所示。

图5 滑套定位器网格划分效果图Fig.5 Mesh Plot of Sleeve Locator

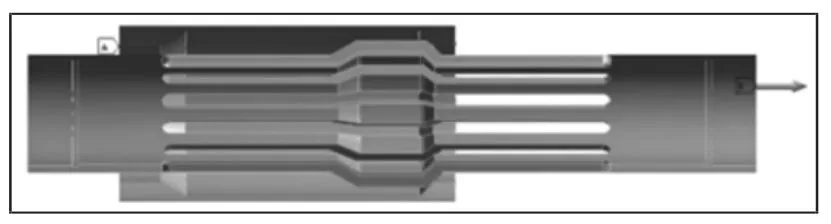

3.2.3 边界条件及分析结果

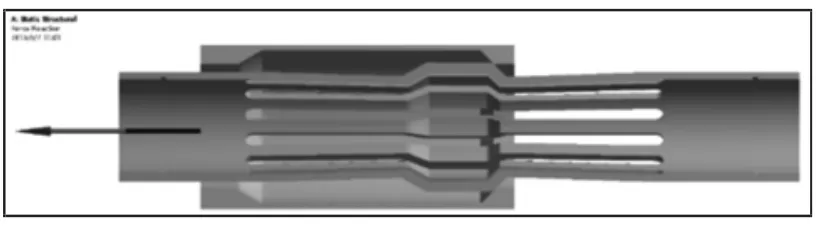

为了分析滑套定位器弹性爪在滑套本体内轴向移动后产生的接触变形及受力情况,以滑套定位器上提载荷仿真分析为例,在滑套本体左侧端面插入固定约束,使得弹性爪在移动过程中滑套本体保持固定,在弹性爪右侧端面插入位移约束,位移量设定为9mm,使得弹性爪向右移动,在位移驱动下,模拟弹性爪凸台经滑套本体变径处的收缩变形效果,滑套定位器边界约束效果,如图6 所示。

图6 滑套定位器边界约束效果图Fig.6 Boundary Constraint Graph of Sleeve Locator

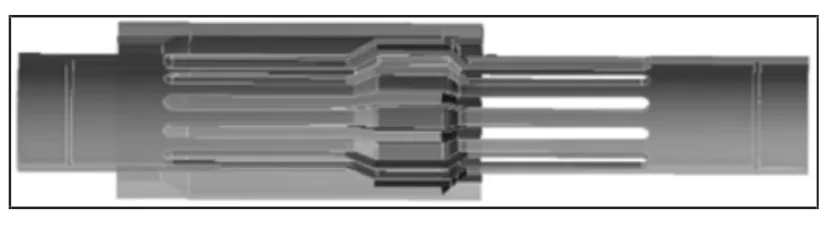

在接触面设置过程中,将固定件滑套本体变径面定义为接触面,将移动件弹性爪凸台面及45°倒角面定义为目标面,将接触面定义为有摩擦接触面,如图7 所示。摩擦系数设为0.2,接触面变形形式设置为Adjust to Touch,同时激活大变形(Large Deflection)选项,将滑套定位器弹性爪总变形量、等效应力、反作用力作为输出结果,进行求解计算。

图7 滑套定位器接触面设置Fig.7 Interface Settings of Sleeve Locator

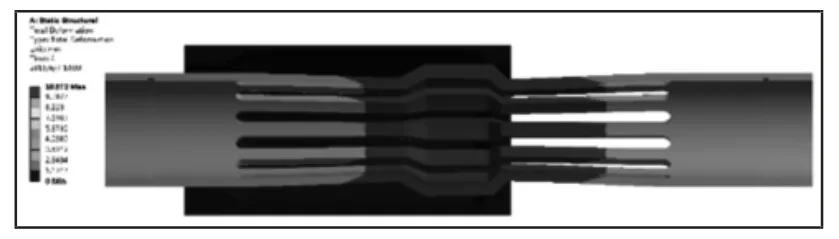

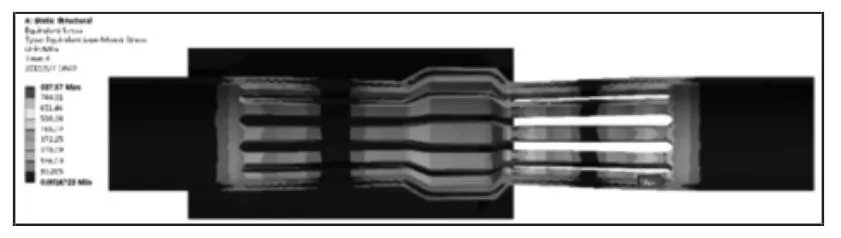

经计算,分别得到滑套定位器弹性爪总变形云图、等效应力云图及载荷图,如图8~图10 所示。由图可知,弹性爪最大总变形量为10.572mm,弹性爪最大等效应力837.57MPa 出现在割槽近端处,材料屈服强度为960MPa,材料强度满足要求,最大上提载荷为24084N,同理计算得到最大下放载荷为13280N,与设计相符,满足滑套定位器现场使用要求。

图8 滑套定位器弹性爪总变形云图Fig.8 Total Deformation Cloudscape of Sleeve Locator Elastic Claw

图9 滑套定位器弹性爪等效应力云图Fig.9 Equivalent Stress Cloudscape of Sleeve Locator Elastic Claw

图10 滑套定位器弹性爪载荷图Fig.10 Load Diagram of Sleeve Locator Elastic Claw

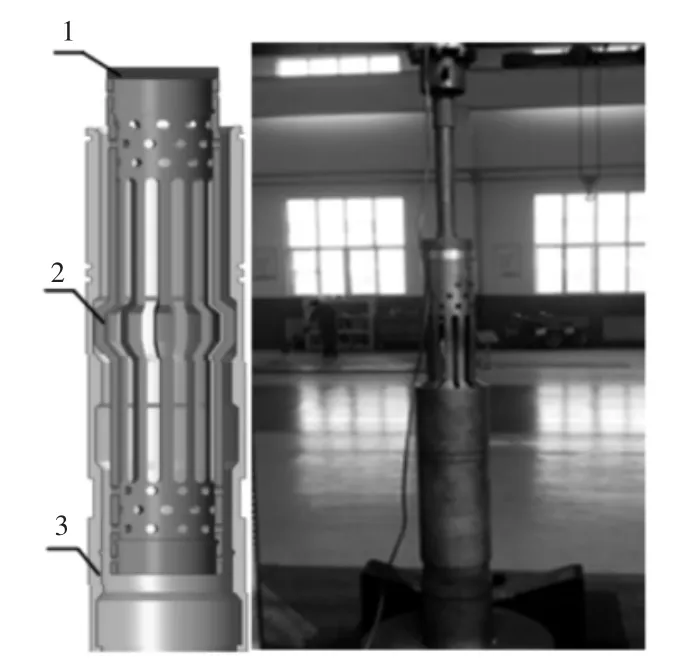

4 试验研究

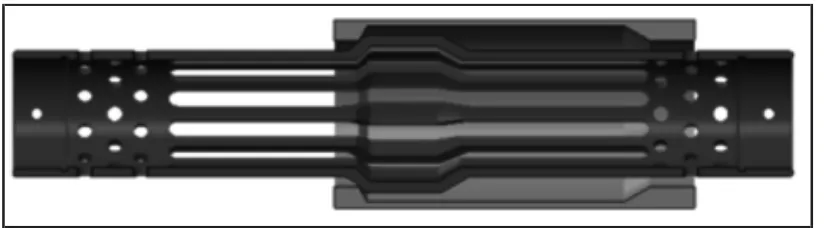

为验证5-1/2″平衡式滑套配套滑套定位器的上提和下放载荷有限元仿真分析结果的正确性,设计了滑套定位器力学性能试验装置,如图11 所示。弹性爪割缝数量为10 组,割缝宽度14mm,割缝长度400mm,试验装置外壳内布置两个变径槽,两槽上端和下端倒角分别为45°和30°。

图11 滑套定位器力学性能试验装置Fig.11 Mechanical Test Equipment of Sleeve Locator

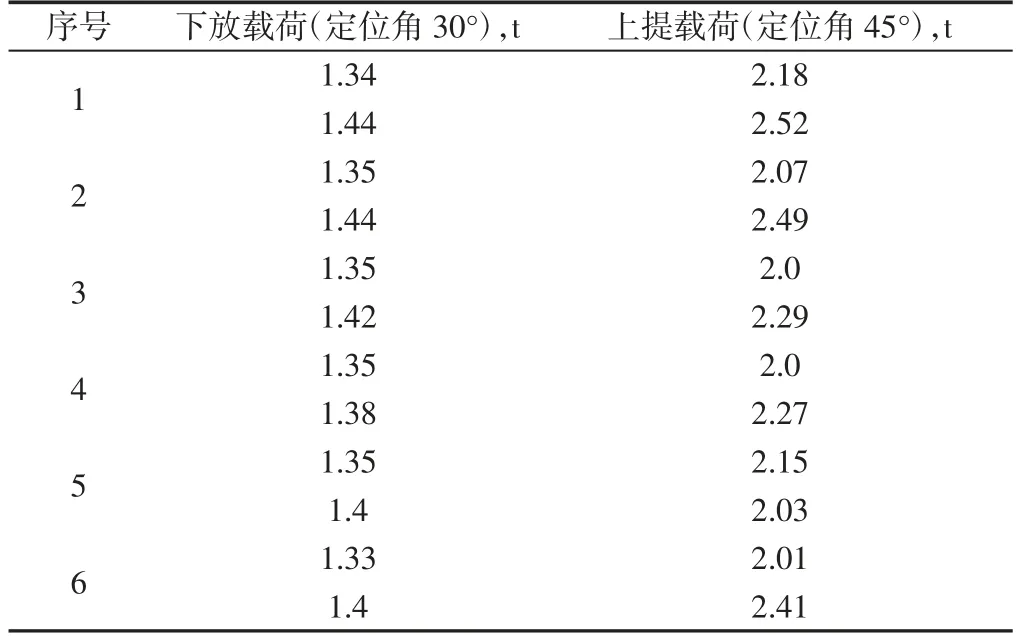

将组装好的试验装置竖直放置在拉压试验机下,通过试验机压头顶住压板进而下压弹性爪,下行加载速度为20mm/min,当加载到一定吨位时,弹性爪收缩下行,记录弹性爪的下压载荷,当弹性爪经过两次外壳台阶后,将试验装置倒置进行反方向下压,如此反复,完成6 次测试记录,如表2 所示。

表2 滑套定位器上提下放载荷数据表Tab.2 Load Data Sheet of Sleeve Locator

结果表明,定位角30°时弹性爪下压载荷为(1.3~1.4)t,定位角45°时弹性爪下压载荷为(2~2.4)t,与有限元仿真分析结果相符,通过对不同结构参数的弹性爪进行有限元仿真分析,结果表明弹性爪凸台角度相较弹性爪割缝数量、宽度和长度而言对滑套定位器的上提和下放载荷影响最大,并且弹性爪割缝数量、宽度和长度对完井工具管串入井过程中的机械强度和可靠性影响较大,因此优先调整凸台角度来获取合适的上提和下放载荷为滑套定位器设计的基本准则。此外,该试验验证了滑套定位器有限元结构分析的可靠性和正确性,滑套定位器满足通过载荷变化判断工具在井内位置的现场要求。

5 结论

(1)根据拖动式无限级滑套分段压裂技术现场施工要求,为保证对压裂储层的精确定位,参照滑套定位器上提和下放载荷要求,设计了弹性爪割缝数量、长度、宽度和凸台上提下放角度等结构尺寸,建立了滑套定位器三维装配模型;(2)基于ANSYS Workbench有限元仿真分析软件建立了弹性爪与滑套本体静力学接触分析模型,通过设置材料属性、网格划分及边界条件约束,完成了滑套定位器力学性能分析;(3)完成滑套定位器力学性能试验,验证了有限元仿真分析结果的正确性,满足现场应用要求,今后可通过Creo 和ANSYS 软件对滑套定位器进行参数化结构优化交互设计,便于产品系列化,缩短研发周期,具有一定的理论价值和应用意义。