面向加工特征的工件制造过程能耗预测方法

饶立群,张 华,鄢 威

(1.武汉科技大学绿色制造工程研究院,湖北 武汉 430081;2.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;3.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081)

1 引言

我国是制造业大国,在工件的制造过程中,由于其加工特征的复杂性,存在能量消耗大,能量效率低等问题。国内外专家对能耗预测和工件加工建模问题进行了深入的讨论。文献[1]提出了面向钢坯结构特征的能耗相关关联模型,并分析了生产过程中能耗与产品设计特征之间的关系;文献[2]运用物元理论,建立的工件加工特征的物元模型,并通过能耗影响因子对能耗进行优化处理;文献[3]提出了在工件加工过程中不同的切削参数对数机床加工能耗的影响,利用切削参数的不同进行动态建模;文献[4]从机床的角度出发,将机床主轴电机能耗作为工件加工能耗的本体,以切削力入手展开工件能耗的研究。目前对加工能耗的研究多为在实验之前给定机床不同的切削参数等,然后通过功率测量仪监测工件在不同的切削参数下的能耗,再以切削参数为变量,建立相应的能耗模型,计算出在不同的切削参数下工件能耗的具体数值,比较实验测量值和计算值的偏差。但是在一种工件的制造过程中,会根据加工环境的不同选择不同的加工方案,会以不同的切削参数为出发点,得到的结果自然不同。通过对同一类加工特征的研究,提出了一种面向加工特征的能耗预测模型,只需要得到工件结构设计时的相关尺寸参数,就能完成整个工件能耗的预测。

2 工件加工特征能耗预测基础

2.1 工件加工特征分类

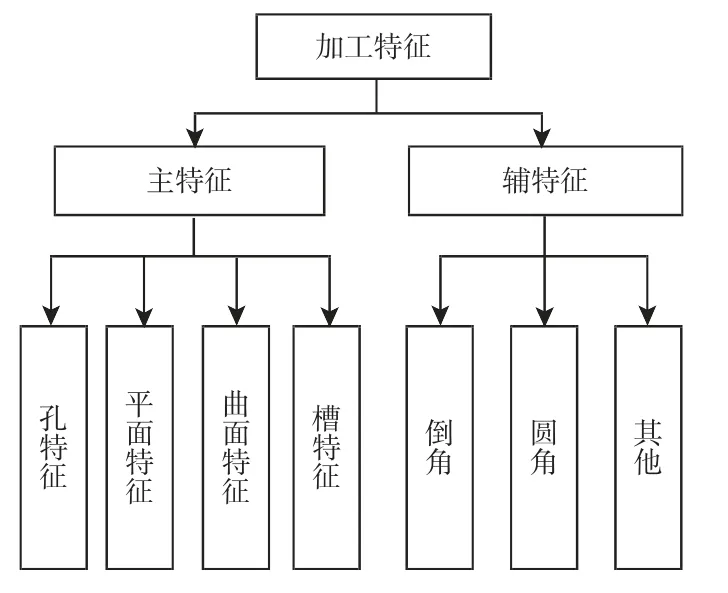

加工特征是工件在设计过程中,由大小、位置等信息都不同的对象组成的集合体,与工件结构密不可分。加工特征有多种分类。为了阐述加工特征间的关系以及关联性,可将其主要分为主特征和辅特征,主特征大致分为孔特征和平面特征和曲特征以及槽特征,各类特征呈现相互并联关系;辅特征[5]是除了主特征之外,工件中结构比较简单的特征的统称,如倒角、圆角等。面向工件的特征类树,如图1 所示。

图1 工件加工特征类树Fig.1 Tree of Workpiece Machining Features

2.2 面向加工特征的工件矩阵

工件加工过程[6]是指通过车削,铣削,刨削,磨削等特殊加工操作改变工件形状、位置以及尺寸的过程。对工件进行加工时,同一类加工特征相互关联,每一类特征都会有其独特的能耗属性,这些能耗属性具有一定的离散性,每个工件可以看成由不同加工特征组成,不同加工特征之间相互联系、相互制约。因此可以根据工件的加工特征,对加工能耗进行研究。

假设工件X有n个加工特征,用Xn表示工件的加工特征,则工件X以加工特征的集合角度可以表示为:

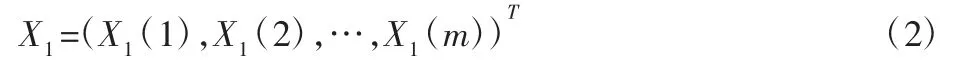

同类特征也可看作由m种特征形态构成的集合,即:

例如X1表示工件中的孔特征,则X1(1)可以表示为孔径为5mm 的孔,X1(2)可表示为孔径为10mm 的孔,以此类推。

对单个加工工件,从特征角度来说可以看成不同特征的集合体,以工件X为例,有n个加工特征,而每类加工特征可以有m个不同表现形式。根据工件加工特征的离散型,可以将工件按照不同特征展开,同类特征也可根据特征的形状、大小、位置等进行展开。工件X的加工特征矩阵如下所示:

3 面向加工特征的灰色预测建模

灰色预测[7](Grey Prediction)可以研究系统中的未知信息和确定信息之间的关系,在研究工件的加工制造过程时,其加工特征几何形状、质量、精度、位置等可以看成未知信息,对一种特征的加工信息可以看成已知的。就同一类特征而言,其加工能耗具有关联性。考虑到工件加工特征的均衡性、差异性以及离散型,因此采用灰色预测方法对工件加工特征能耗进行灰色预测的研究。

3.1 根据评价目的确定评价指标体系

对工件进行加工时,总能量是通过在机械加工系统能量输入端口接入功率测量仪监测得到,经过仪器可以测量出该加工特征的实时功率以及产生的能耗。设对工件i进行加工时,加工特征产生的功率为Pi,则有n个特征的加工工件的功率可以表示为:

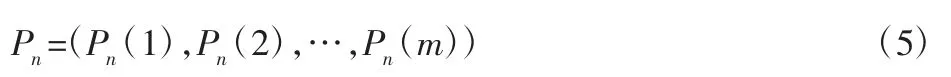

而对同类特征[8]来说,比如孔特征,在同一工件上的孔径、位置等信息均不同,因此对同一类特征n进行加工的功率可以表示为:

因此,在对工件进行加工时,其总加工能耗的计算可以用不同特征的能耗进行累加,对工件的加工能耗数学模型可以表示为:

式中:EXi—加工特征Xi的能耗;Xij—加工特征Xi的加工形态;Pi—机床加工功率;n—工件X的加工特征数目;m—同一类特征的不同加工形态的个数。

3.2 工件加工特征能耗的灰色建模

灰色建模[9]是将加工特征的切削功率生成一组原始数列,然后建立相应的微分方程,一般采用GM(1,1)进行灰色建模,形成单变量的一阶微分方程。对单个工件来说,将每一类特征的功率信息进行建模处理,可以得出每一类特征能耗的预测值,工件加工特征能耗的灰色预测步骤如下:

3.2.1 建模可行性分析

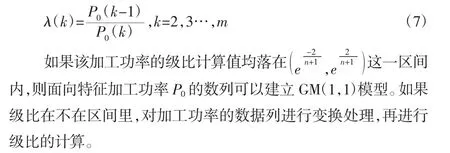

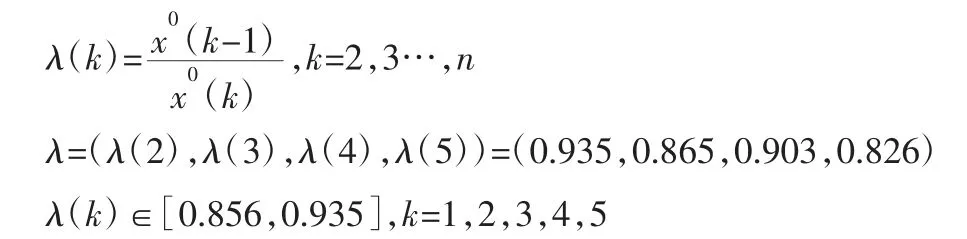

由上述可知,同一类特征进行加工的功率如公式(5)所示,利用特征的加工功率计算该功率数列的级比,如下所示:

3.2.2 数据处理

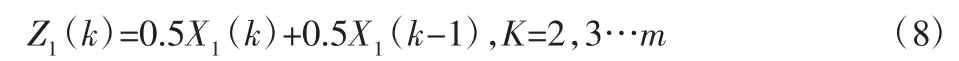

将P0(k)数列进行累加得到P1(k)序列,接着对P1(k)序列做紧邻均值生成Z1(k)序列,即:

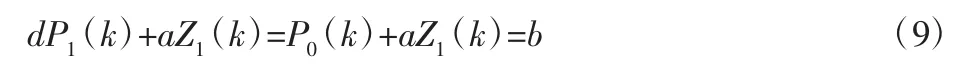

3.2.3 建立GM(1,1)灰微分方程模型

确定其参数,其中,a为发展系数,b为灰色作用量。

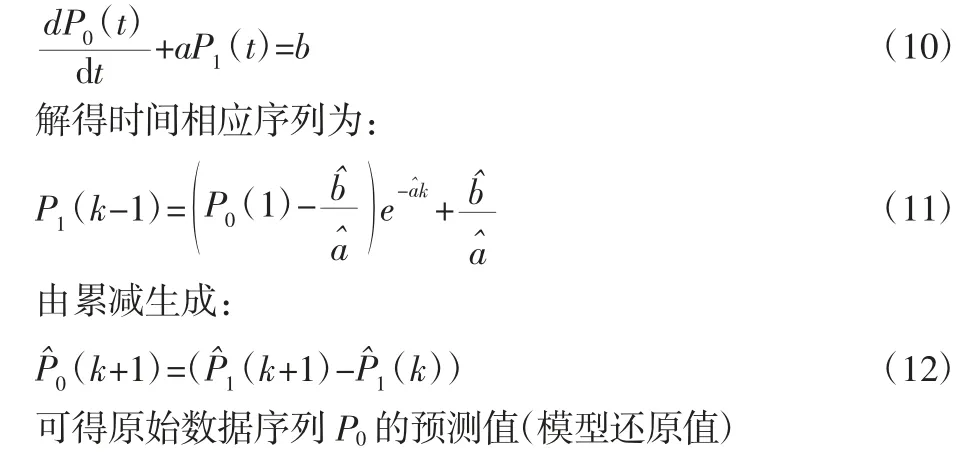

3.2.4 建立白化形式的近似微分方程

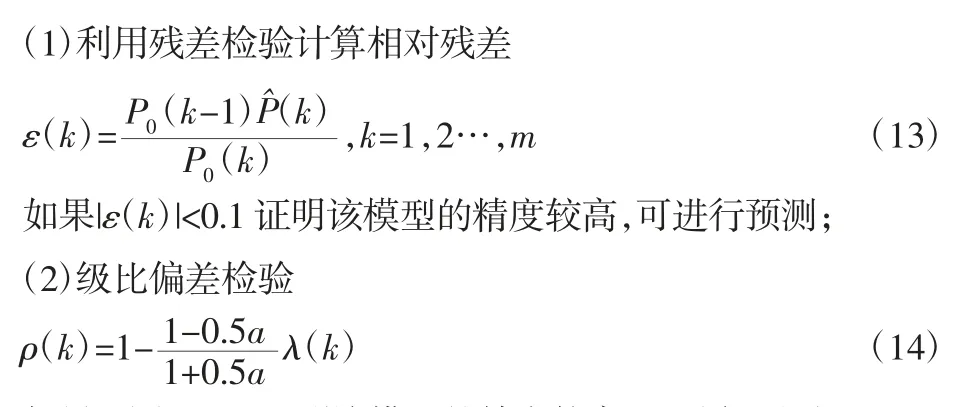

3.2.5 检验预测值

如果|ρ(k)|<0.1 证明该模型的精度较高,可进行预测。

综上所述,通过灰色建模可以得出每一类特征的切削功率的灰色预测值,经检验可得出此类特征的加工能耗的预测结果。

4 应用分析

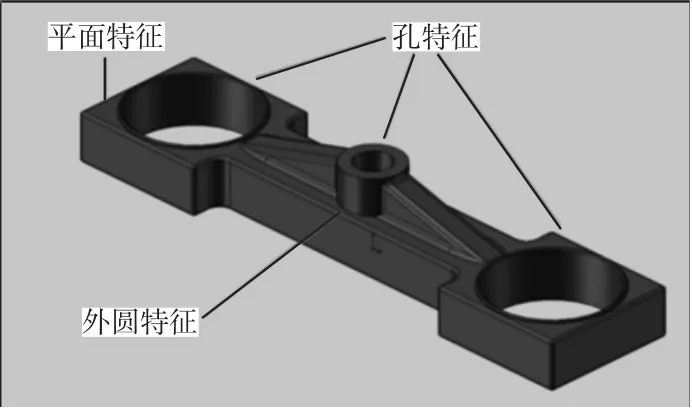

以数控铣床加工某冲床顶支座为例[10],研究了该工件加工能耗预测方法的应用,该工件的结构示意图以及加工特征的分类,如图2 所示。

图2 零件模型及加工特征示意图Fig.2 Schematic Diagram of Part Model and Machining Features

表1 零件平面特征的加工数据Tab.1 Processing Data for Part Plane Features

首先把该工件的主要加工特征分为平面特征、孔特征和外圆特征,以平面特征为例,对其进行加工时,工件材料为45#钢,加工时选用铣刀刃数为4 刃、加工转速、切削深度、切削宽度、用WT1800 高性能功率分析仪得到实时功率以及产生的能耗,如表1 所示。

对工件加工时的功率进行分析设置参数数列为:

4.1 计算数列的级比

以上说明用GM(1,1)模型可对加工功率进行预测。

4.2 GM(1,1)建模

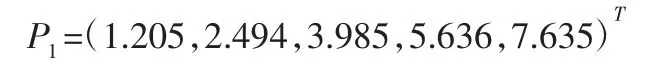

对加工功率数列P0进行累加得到:

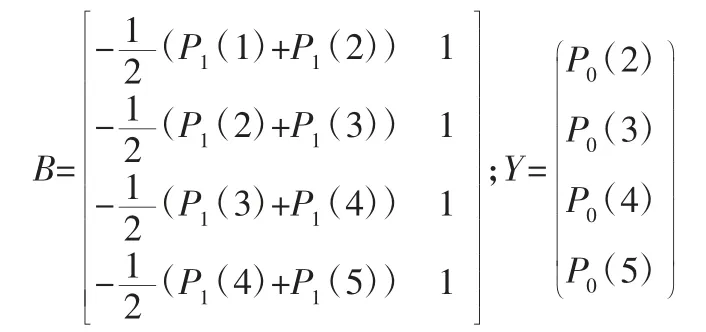

构造数据矩阵B和数据向量Y:

4.3 建立方程

4.4 检验预测值

检验结果,如表2 所示。

表2 检验结果Tab.2 Test Results

经检测,该模型的预测值和测量值在允许偏差范围内,说明利用该灰色模型对加工特征能耗的预测精度较高。

5 结论

(1)对工件的加工能耗进行研究时,以切削参数为变量进行工件能耗的预测,任务开展比较困难,如果将同一工件中的加工特征以特征矩阵的形式表示出来,建立面向加工特征的工件加工能耗模型,通过矩阵的计算实现能耗的预测。对某冲床顶座的加工能耗的估算过程中,经检测说明利用该灰色模型对加工特征能耗的预测精度较高。

(2)只建立了从工件加工特征角度获取目标能耗的思路框架,如何具体的实现工件加工能效优化以及不同特征之间有无能耗关联,特征之间的位置、加工顺序对能耗的影响及权重比例是下一步研究重点。