低承压区套管开窗侧钻井固井技术难点与对策

——以泌阳凹陷下二门区块为例

孟卫东,周 代,杨少春,张 宇,梁国进,王海娟

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473132; 2.中国石化河南油田分公司工程技术管理部,河南南阳 473132)

下二门区块下T5-241 井于1994 年完井,一开采用φ273.1 mm 套管下至173.94 m,二开采用φ 139.7 mm(壁厚7.72 mm)的套管下至1 491.94 m,井底最大井斜7.90°。受井下套管错断影响,已无继续生产潜力。经论证认为,可利用该井侧钻一口新井以提高断层夹持区域的储量动用程度。

下二门区块漏失压力系数低,最低漏失压力系数仅为1.43,受老井油层套管规格限制,侧钻井段采用φ118.0 mm 钻头钻进。下T5-241C1 井首次采用φ101.6 mm 尾管,理论环空间隙仅为8.2 mm。环空间隙小会导致钻井、固井过程中循环压耗高,漏失风险加大;水泥环薄、油水层复杂、固井质量不高,这些将直接影响后期分采效果。为此,分别采取了侧钻轨迹设计、扩眼降耗、堵漏提高承压能力。

1 侧钻井眼轨迹设计

轨迹设计坚持“侧钻段工程质量好、侧钻轨迹操作性好”的原则。开窗点优选在地层稳定且可钻性好,固井质量好,同时避开套管重合段、套管接箍、短套管及扶正器,在套管接箍以下3~7 m 处的位置。井眼轨迹设计时,井斜尽量控制在45°以内,开窗段的造斜率为25°/100 m,侧钻段的造斜率控制在20°/100 m 以内(表1)。

表1 下T5-241C1 井轨道设计参数

2 扩眼降耗

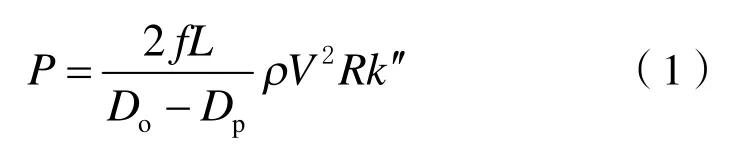

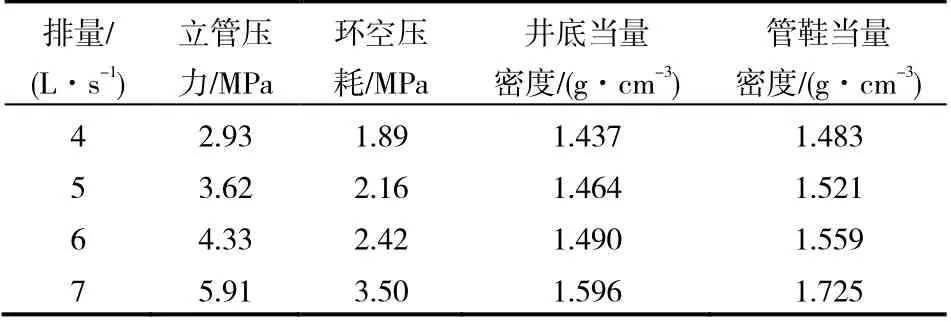

小井眼和常规井眼存在很大的差异,导致小井眼循环压耗计算模型与常规钻井井眼循环压耗计算模型也存在差异[1-2]。为了准确计算小井眼的循环压耗,除了考虑常规因素外,还要考虑钻柱偏心、旋转、钻杆接头、压力、温度等因素对环空压耗的影响。下二门区块井深较浅,温度、压力对环空压耗的影响程度可忽略不计,本文采用的压耗计算模型[3]如下式:

式中:P 为环空压耗,MPa;f 为摩阻系数,无量纲;L为井段全程长度,m;V 为平均流速,m/s; Do为井筒内径,mm; Dp为钻柱外径,mm;ρ 为钻井液密度,g/cm3;R 为偏心因子,无量纲;k′为旋转因子,无量纲。

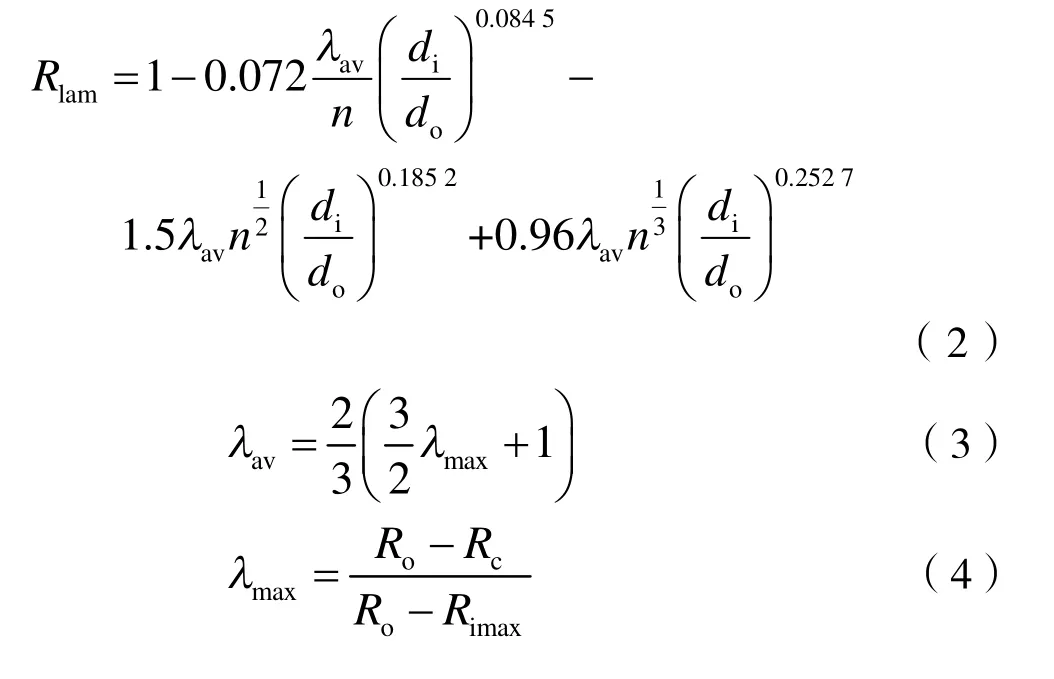

层流下的偏心因子计算模型为:

根据文献[3]的研究结果,得出钻柱转动时环空 压力损耗与钻柱不转动时环空压力损耗之比值为:

式中: Rlam为层流下的偏心因子,无量纲; λav为偏心度,无量纲; λmax为最大偏心度,无量纲; Ro为井眼半径,mm;Rc为稳定器或者外加厚接头的半径,mm; Ri为钻柱半径,mm;n 为流型指数,无量纲;di为弯曲环空压力梯度,MPa/m; do为同心环空压力梯度,MPa/m。

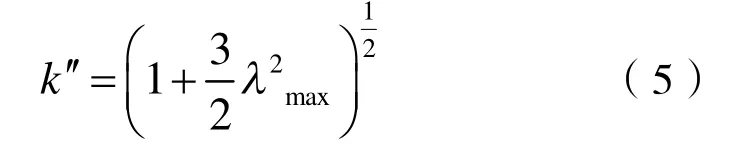

在给定排量、钻井液性能、管柱结构、井眼规格尺寸等参数的情况下,利用式(1),分别计算扩眼和不扩眼的情况下,尾管下至井底的水力参数,计算数据见表2 和表3。

表2 φ101.6 mm 套管下至井底参数(不扩眼)

表3 φ101.6 mm 套管下至井底参数(扩眼)

计算可知采用φ101.6 mm 尾管,扩眼的情况下环空压耗、井底当量密度明显比不扩眼低。为降低循环压耗,防止漏失,本井采用液压可伸缩扩眼工具,将裸眼段井径扩至φ140.0 mm(图1)。

图1 液压可伸缩扩眼工具示意图

扩眼作业分为初始造台阶阶段和正常扩眼作业阶段。初始造台阶是将工具下至设计扩眼位置,启动转盘并开泵,开泵时注意观察立管压力表。小井眼处,当钻井液流经喷嘴时,在喷嘴处产生压降,作用在活塞上,对活塞产生推力,活塞推动刀片外伸扩孔,当初始造台阶完成后,刀片完全张开。此时,在调压杆的作用下,压力将下降1~2 MPa。

初始造台阶完成后,继续旋转工具20~30 min,以修整台阶。正常扩眼作业是初始造台阶完成后,加压进行扩眼。钻压由小到大,逐步增加,以寻找扩眼作业速度较理想的最佳钻压和转速。推荐扩眼参数:钻压5~20 kN,转盘转数55~60 r/min,排量10~14 L/s。推荐钻具组合:领眼钻头+扩眼器+φ73.00 mm加重钻杆+φ73.00 mm 钻杆。

实际完钻后,通过裸眼井径测井可以看出,窗口为椭圆形状,短轴长124 mm,不扩眼的平均井径为φ128.3 mm,扩眼后的平均井径为φ146.6 mm,扩眼效果较好。

3 堵漏提高承压能力

参照区块地层漏失压力系数、试验井浆密度1.100 g/cm3,折算管鞋处当量密度后,井口实际加压3.6 MPa。10 min 后井口压力稳定在2.2 MPa,折算管鞋处当量密度仅为1.430 g/cm3。而在扩眼的情况下尾管下至井底,采用4 L/s 循环时管鞋当量密度已经达到1.480 g/cm3,可见采取堵漏提高承压能力技术提高地层承压能力势在必行[4-8]。

T5-241 井扩眼完钻后,采用光钻杆钻具下至井底,全裸眼段堵漏承压的技术方案。根据地层孔隙度、渗透率、孔喉尺寸等关键岩性参数,优选堵漏材料、优化堵漏浆配方,提高堵漏浆的承压能力。具体堵漏配方为:井浆+FD-1+FD-2+QS-2+QS-1。其中,FD-1 的粒径不超过1 mm,FD-2 的粒径不小于1 mm 且不超过4 mm,QS 粒径为0.5~30μm 。

实际提高承压能力过程中,第一次采用质量分数22%的堵漏浆,承压当量密度提高到1.770 g/cm3,尚不能满足固井承压当量的要求。第二次增加QS-2 的量,同时采用质量分数25%的堵漏浆,承压当量密度提高到1.850 g/cm3,井筒承压能力满足了固井要求。两次提高承压能力过程采取先替后挤的方式,通过优化单次挤入量、挤入排量,并升压控制,防止压裂地层等措施。

4 小间隙固井

裸眼井段扩眼以后,很大程度上降低了井底循环当量密度,提高了裸眼段环空间隙,为固井提供了良好的井筒环境。但区块整体地层漏失压力低,固井作业依然面临严峻的漏失风险。为此,在堵漏提高承压能力的同时,优化了套管重叠段长度,采用小间隙套管扶正技术及低密度高强度水泥浆体系,优化固井施工排量、优选井口加压方式,通过这一系列优化措施,确保了固井质量合格。

4.1 优化套管重叠段长度

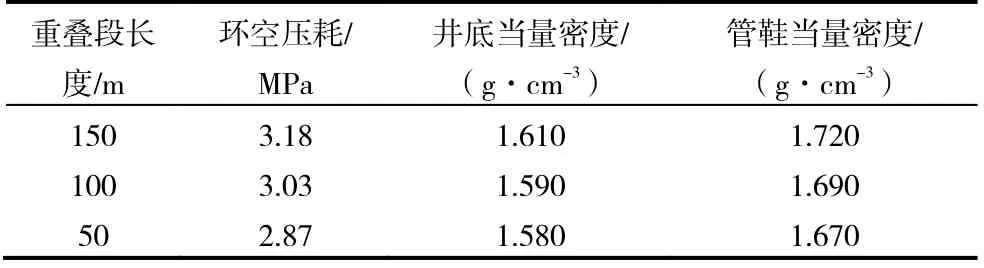

尾管悬挂器采用卡瓦式悬挂器,套管重叠段太短会对重叠段的封固效果不利,重叠段太长则循环压耗高,增加漏失风险。为此,采用上述压耗计算公式,计算了循环排量为 7 L/s 情况下,套管重叠段分别为150,100,50 m 情况下的水力参数,计算结果见表4。

表4 不同套管重叠段长度下的水力参数计算

在相同的循环排量下,随着套管重叠段的减少,环空压耗、井底当量密度、管鞋处当量密度降低,为兼顾重叠段封固质量,降低循环压耗,综合考虑采用100 m 的套管重叠段。

4.2 小间隙套管扶正

针对φ101.6 mm 套管还无成熟的套管扶正器,为最大化提高尾管居中程度,采取了管体焊接扶正块的方式提高油层井段套管居中度。扶正块规格:长85 mm,宽25 mm,厚4 mm。焊接方法:轴向每隔1.3 m 焊接一个,径向相互间隔72°,每根套管焊接5 块,分布于管体中间。具体添加位置以实际油层位置为准(图2)。下一步将采用套管柱加装整体式扶正短节的方式提高套管的居中度,短节有效长度为450 mm,扶正块最大外径为116.0 mm,最长40 mm。

4.3 低密度高强度水泥浆体系

图2 整体式扶正短节示意图

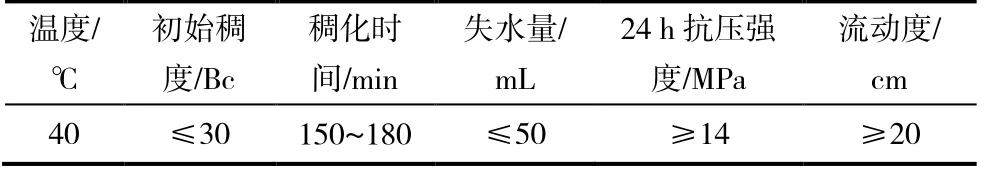

下二门区块的地层承压能力低,为此研究了一套当量密度为1.600 g/cm3的防窜水泥浆体系,具体参数见表5。该体系具有密度低、强度高、井底当量密度低的特点,能满足低承压区块固井的需要。

表5 防窜水泥浆体系性能参数(当量密度1.60 g/cm3)

4.4 优化固井施工排量

基于当量密度1.600 g/cm3的防窜水泥浆体系,计算了固井过程中水力参数,施工排量为5 L/s,立压4.08 MPa,环空压耗2.28 MPa,井底当量密度1.670 g/cm3,管鞋当量密度1.740 g/cm3。

计算结果显示,施工排量为5 L/s 时,井底当量 密度为1.670 g/cm3,也就是不同的水泥浆密度、顶替排量,对于井底当量密度、管鞋处当量密度影响很大。固井施工中虽通过堵漏承压后井底当量密度提至1.85 g/cm3,考虑到预留施工安全空间,建议施工排量控制在5 L/s 以下。固井前应根据实际井筒承压能力,选择合适的水泥浆体系。施工过程中,在排量上限范围内,精准控制、灵活调整作业排量,降低井底施工压力,防止漏失。

4.5 优选井口加压方式

为防止候凝过程中水泥浆失重导致地层流体侵入,影响固井质量,目前常采用固井后井口加回压、水泥浆领浆多返、井口循环等三种井口加压方式。前两种井口加压方式存在明显的技术弊端,不适用于低承压区块尾管固井,而拔完中心管后循环产生压耗给井底提供附加当量密度的加压方式,可以灵活调整循环排量来控制压耗,同时减少扫塞的工序,优势明显。采用上述压耗计算公式,计算拔完中心管后,不同循环排量下的环空压耗,并折算不同位置的当量密度(表6)。

通过应用以上技术措施,顺利完成了钻井施工作业,固井后采用声幅-变密度测井方法综合评价固井质量为合格。T5-241C1 井投产以来,累计产液约1 860 t,累计产油约320 t,其中最高日产油8.3 t,现场应用取得了良好效果。

表6 拔中心管循环加压水力参数

5 结论

(1)φ101.6 mm 尾管适用于承压能力较低地层的井,扩眼作业可有效降低循环压耗,增加环空间隙,可为固井提供良好的井筒条件。

(2)T5-241C1 井施工顺利,投产后效果良好,表明侧钻工艺配套技术很好地适应了低承压区块侧钻井的工艺要求。