A组煤砂岩直覆顶板综采工作面过5m以上大断层技术研究

高 敏,秦克军

(1.淮河能源控股集团煤业公司 张集煤矿技术一科,安徽淮南 232100;2.淮河能源控股集团煤业公司 张集煤矿综采二队,安徽淮南 232100)

1 工程背景

安徽淮河能源煤业公司张集煤矿1610A工作面为大采高工作面,开采煤层为1煤层,煤层总厚2.1~8.2m,煤层平均厚度6.5m,倾斜角度平均为10°,工作面标高-449.3~-497m,砂岩直覆顶板厚度25.8m。工作面倾斜长度140m,走向回采长度1471m。工作面支护采用ZZG13000/21/42D型电液控支架,布置83架。

2 过断层方案

2.1 断层概况

工作面于2020年6月进入5#异常区,在轨顺退尺1 040m处揭露5#坑透异常区,异常区内轨、运顺共揭露3条断层,分别为 F1610A02(H=1.1~2.4m)、Fs629(H=1.7~6.6m)贯穿工作面、Fs626(H=2.4~5.4m)贯穿工作面,断层发育,影响程度H<1m煤厚,对回采有很大影响。

2.2 过断层具体实施方法

过断层前提前调整工作面采高,工作面运顺回采至退尺点1 028m,距离断层面12m前(按照最大坡度12°控制飘、刹车),将工作面断层影响范围内采高控制到3.6m左右。

过5#异常区回采期间,在工作面及轨、运顺实行挂牌管理,间隔3m对应破顶矸量、飘(刹)车量对照表,便于现场及时调整层位。

工作面在过断层前,需要根据开采范围内的断层具体分布情况设计相应的推进方案。根据断层产状和性质,在11#架、29#架、63#架按照等高线剖面法,分别沿走向绘制了3个过断层预想剖面图。利用剖面图按照10°飘刹车角度作出飘刹车距离,每刀飘刹车幅度控制在150mm以内,原则上下盘跟顶、上盘刹车、逮顶回采,并适当破顶保持断层面平缓过渡。

2.2.1 A1剖面-11#架过断层方法

①层位控制。下盘跟顶回采,工作面运顺回采至退尺1 112m时进入Fs1611A09断层面,开始刹车、逮顶,按照设备爬坡能力10°要求,刹车逮顶距离31m,最大破矸量3.6m,回采至1 143m时跟上煤层顶板;过Fs626断层时,上盘挑顶、飘车,破顶距离28m(1 174~1 202m),破矸量(砂岩)3.2~3.6m,进入下盘跟顶回采。

②面内影响范围:预计为1~15架。

③飘刹车幅度。过断层期间,每刀挑顶、飘(刹)车量控制在150mm。采高控制在3.6~4m。

2.2.2 B1剖面-29#架过断层方法

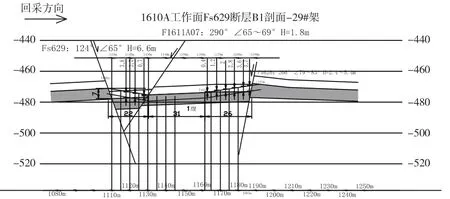

①层位控制。工作面运顺回采至退尺1 108m时进入Fs629断层面,开始刹车、逮顶,刹车距离22m,回采至1 130m进入F1611A07断层下盘,跟煤层顶板回采;回采至1 161m开始飘车、挑顶,回采至1 187m进入Fs626断层下盘,挑顶、飘车距离 26m,回采至1 192m跟上煤层顶板回采。如图1所示。

图1 B1剖面-29#架过断层

②面内影响范围:16~34架。

③飘刹车幅度。过断层期间,每刀挑顶、飘(刹)车量控制在150mm。采高控制在3.6~4m。

④图1 B1剖面图说明:工作面回采至退尺1 108m时进入Fs629断层面,开始刹车、破顶,逮顶回采至1 130m进入F1611A07断层面,进入下盘跟上煤层顶板回采;回采至1 161m开始飘车、挑顶,挑顶、飘车距离 26m,回采至1 192m跟上煤层顶板回采。

2.2.3 C1剖面-11#架过断层方法

按照A1、B1剖面方法算好层位控制、飘(刹)车距离、影响范围、飘(刹)车幅度。

2.2.4 运顺过断层方法

①层位控制。运顺回采过Fs629断层面,上盘挑顶回采,挑顶距离14m,最大破矸量3m;过F1611A07断层时,飘车适当逮煤顶回采,逮顶距离24m,减少破矸量,逮煤段要注浆加固,防止片帮掉顶。

②面内影响范围为:机头10架过渡到风巷。风巷超高段提前接顶施工,并对煤壁注浆加固。

③过断层期间,每刀挑顶、飘(刹)车量控制在150mm。采高控制在3.4~3.6m。

3 超前治理断层

3.1 利用剖面投影原理和三角函数公式设计钻孔及参数

运顺在退尺1 160m钻场内施工钻孔,开孔位置为顶板向下1m;终孔间距10m,终孔位置为从下盘顶板向下1m煤体穿过断层面5m。共设计37个顶板钻孔(孔径113mm),总计注浆693袋久米纳水泥。轨顺退尺1 181~1 189m之间布置9个钻孔,间距1m,开孔位置为底板向上1m。

3.2 工艺要求

所有钻孔采用“两堵一注”方式使用胶囊配合聚氨酯药卷封孔,其中胶囊封孔10m,孔口采用聚氨酯封堵1m以上,总封孔长度10m(从孔口向里依次下铁管4m,双抗实管6m,铁管最外端安装相应截止阀);钻孔内全程下1.5寸注浆管。其中,运顺19个钻孔里端下20m带眼花管,外端均为实管。轨顺9个钻孔里端下15m带眼花管,外端均为实管。

3.3 应急预防注浆加固

工作面过断层期间,发现局部有片帮征兆或断层面附近及时采取注浆加固,有效预防片帮掉顶。

(1)根据工作面片帮情况,进行打孔设计,原则上3架一孔。如需在顺槽注浆,顺槽煤帮侧原则上2~3m一个孔。

(2)单孔一次注入最大剂量一般不得超过1 000kg;注浆时,注浆眼及顶帮端面出现浆液时立即停止注浆,一般每孔连续注浆时间以不超过60min为宜。注浆结束后,应当继续监测施工现场CH4、CO、O2、有毒有害物质和温度变化情况,连续观测时间不得低于48h。

(3)工作面内过断层期间的注浆情况:工作面过断层期间运顺共注765桶久米纳高分子材料,轨顺共注150桶久米纳,面内共注3 780桶久米纳。

3.4 放松动炮布置设计

断层区内矸石较厚且硬,采煤机截割困难,采用爆破预裂的方法破碎矸石,然后再通过采煤机截割的方法过断层。采用风锤、中空六角钻杆、梅花型钻头打眼。当岩石厚度在1m以下,布置单排眼。当岩石厚度在1m以上,视具体情况布置三花炮眼(当布置三花炮眼爆破效果不好时,则布置五花炮眼)。炮眼深度为1.8~2.2m,间距600mm,排距600mm,装药量不超过2卷/眼。第一排眼距顶板300mm,仰角15°,第三排距煤层线300mm,俯角10°第二排眼水平布置,炮眼前段斜向机头方向,与水平夹角80°。工作面爆破预裂后,采煤机再进行截割,采煤机的牵引速度保持在 4m/min,截割过程中,按照上 述方案设计的采高运行,采煤机的截割深度为 0.6m,在每次爆破后需采煤机截割 3 刀,完毕后再进行下次预裂爆破,直至通过断层区域。

3.5 矿压监测

3.5.1 支架工作阻力计算

①动载系数法

根据实测所得的循环时间内加权平均工作阻力或循环内最大工作阻力,利用多元回归的方式得出动载系数,从而判断支架工作阻力是否满足要求。

式中:qz为液压支架的支护强度,MPa;M为采高,取4.5m;γ为上覆岩层密度,取2.5×103kg/m3;Kp为顶板岩石破碎膨胀系数,张集矿老顶砂岩较为发育,破碎膨胀系数偏小,取1.3。α为工作面倾角,8°~15°,平均为10°;β为附加阻力系数,二排柱支架取1.6,单排柱支架取1.2;q′为顶板周期来压动载系数,q′值可按以下情况选取:周期来压不明显顶板,q′取1.1~1.2;周期来压明显顶板,q′取1.3~1.4;周期来压强烈顶板,q′取1.5~1.7。根据张集矿1610A工作面来压时观测计算后的动载系数在1.7~2.0,q′取1.85。

工作面选用的ZZ13000/24/50D型液压支架支护强度为1.26MPa,经计算q=0.98MPa,则qz=1.26MPa≥0.98MPa,所以支架能够满足支护要求。

②根据工作面采高按照经验公式计算顶板压力Q2

Q2=K×R×M=10×2.5×10³×5×9.8×10-6=1.225MPa

式中:K为增载系数,一般6~11,根据同煤层其他工作面及本工作面顶板实际状况,取K=10;R为顶板岩石容重R=2.5×10³kg/m3;M为最大采高,M=5m。

对应支架所需的工作阻力

式中:F为支架工作阻力kN;Q1为预测顶板压力(MPa);S为支架支护面积1.75(中心距)×5.85(最大控顶距)=10.2m2;η为支架的支护效率,75%。

∵13 000kN>9 371kN,1.26MPa>Wz=1.225MPa。

∴支架的工作阻力符合过断层期间最大工作阻力要求。

3.5.2 矿压监测

为了验证过断层期间工作面支架设备支护效果的合理性,在工作面过断层期间,对液压支架的工作阻力进行监测分析。当综采工作面过断层期间,周期来压影响时液压支架工作阻力明显增加,且断层两侧的液压支架明显较其他液压支架的工作阻力大。因此,应根据综采工作面过断层期间矿压显现规律做好顶板及支护的管理工作,保证回采工作面顺利平稳

地推过断层影响范围。

4 过断层效果

在采取上述工作面过断层技术方案后,工作面过断层效率有了显著的提升,相比传统过断层方法,工作面过断层期间月度推进106m,平均日推进3.5m,并且在过断层期间,无大面积冒顶、片帮等事故出现,表明该过断层技术方案具有较好的效果。

5 结束语

以安徽淮河能源公司某矿1610A砂岩直覆大采高工作面地质条件为基础,对工作面过断层技术方案进行了研究,在回采工艺方面,通过调整工作面倾斜角度与采高、超前治理与应急预防对断面注浆加固,加强工作面矿压监测和分析,加强顶板管理和减少设备损耗,同时结合优化了工作面过断层回采工艺,对工作面过断层技术措施进行了设计。现场实践结果显示,在采用该方案后,工作面过断层期间生产效率提高一倍,经济效益显著提升,表明该方案具有较好的应用效果。