酸解泥渣中钛铁矿的回收及利用

周 华

(南京钛白化工有限责任公司,江苏南京 210000)

硫酸法钛白粉生产过程中,每生产1t钛白粉,要排出一定量的酸解废渣(俗称黑泥),行业内大多企业通过打浆后送污水处理车间中和处理。而酸解废渣中含有少量未参与反应或者反应不完全的钛铁矿和可溶性二氧化钛,废渣中TiO2的含量一般在25%左右,若将废渣直接打浆送污水处理车间进行中和处理,不仅产生大量的固体废弃物造成环境污染,还导致了大量钛资源的浪费,不符合清洁生产和资源综合利用的要求,因此回收废渣中钛铁矿和可溶性二氧化钛十分有意义。

1 酸解废渣(黑泥)的产生及组分

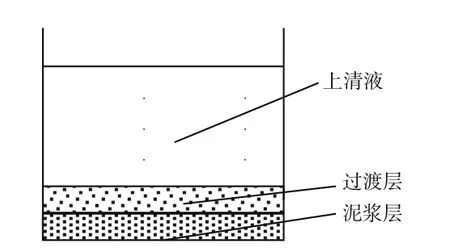

硫酸法钛白生产中,钛铁矿和硫酸经酸解后制得钛液,钛液经沉降后,形成图1所示的分层体系钛液。

图1 分层体系钛液

上层清液进下一道工序进行正常生产,泥浆层和过渡层经压滤机压滤后截留的滤饼即为废渣(黑泥)。

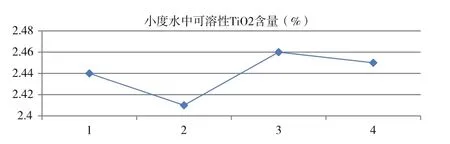

黑泥的主要成分组成(干基)见表1。

表1 黑泥的主要成分组成(干基) %

经压滤后的酸解废渣水分约30%,则湿基酸解废渣中TiO2含量约18%左右。每生产1t钛白粉约产生0.3t酸解废渣,则年产10万t钛白粉会产生3万t废渣,含二氧化钛约5 000t,折合50%钛铁矿约10 000t。

2 酸解废渣中钛铁矿的回收

2.1 高效磁选回收钛铁矿工艺

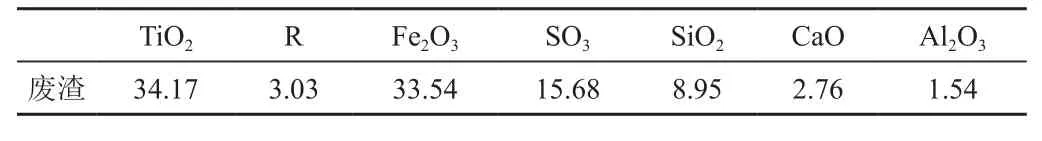

酸解废渣经打浆机强力打浆后进入除铁器除去铁杂质,再经高效磁选机进行分选,分选后的回收矿粉浆进入贮罐5;矿粉浆经板框压滤机进行酸性水洗涤并压榨,压榨后钛铁矿经皮带机送至堆场,晾干后掺入原矿进行研磨投入酸解。压榨后尾渣浆料放入沉降槽4并加入絮凝剂进行沉降,上部小度水溢流至车间小度水贮罐供酸解浸取用,下部泥浆处理后送污水处理进行中和处理。工艺流程,如2图所示。

图2 高效磁选回收钛铁矿工艺流程图

2.2 回收钛铁矿品位

回收钛铁矿主要组成(干基)如表2所示。

表2 回收钛铁矿主要组成(干基) %

3 酸解废渣中可溶性二氧化钛的回收

经板框压榨后的酸解废渣中残留部分可溶性二氧化钛,经磁选分选后可溶性二氧化钛进入尾渣罐中,上部溶液溢流到小度水罐储存备用。

小度水是钛白行业一个通用俗语,实际上是指钛白生产黑段过程所回收的含钛酸性废水的统称。

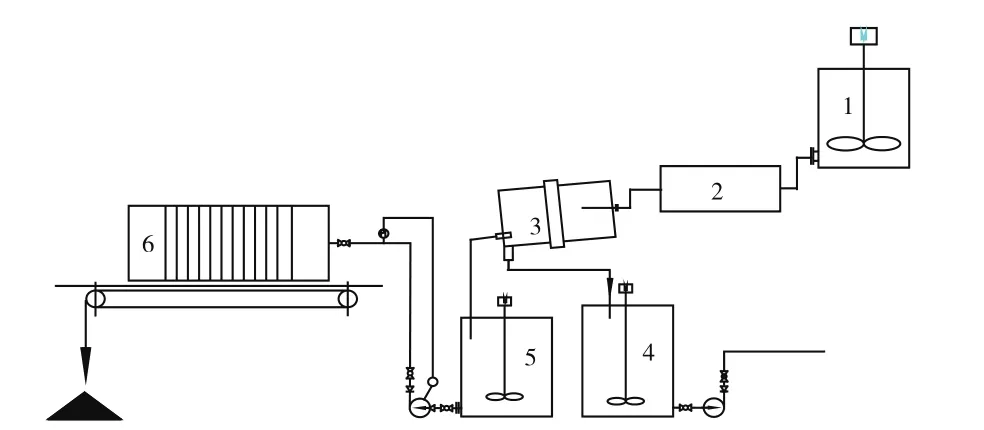

小度水可溶性TiO2含量2.44%,实际生产中回用至酸解,进一步回收此部分有效二氧化钛,使钛资源利用率最大化,如图3所示。

图3 小度水中可溶性二氧化钛含量

4 回收钛铁矿与各矿源品位对比

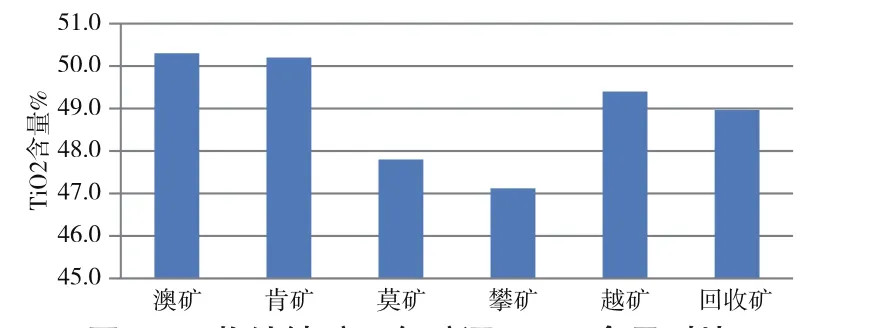

4.1 TiO2含量对比

从图4可知,回收矿TiO2含量与各矿源TiO2含量相差不大,回收矿TiO2含量为49%,高于莫桑比克矿和攀矿,低于澳矿、肯尼亚矿和越南矿。

图4 回收钛铁矿及各矿源TiO2%含量对比

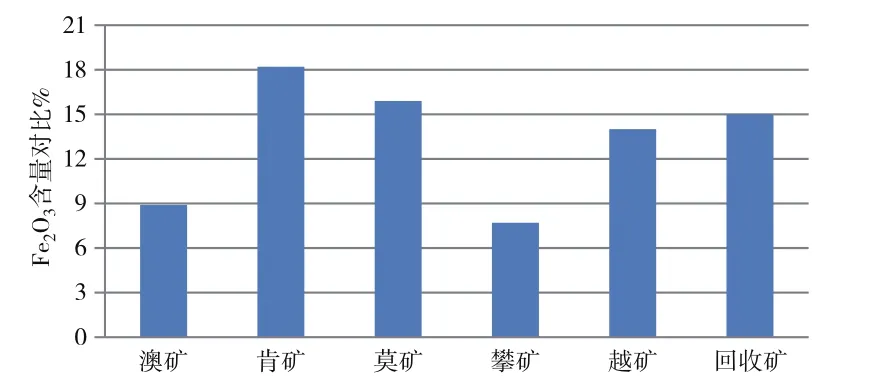

4.2 Fe2O3含量对比

从图5可知,回收矿Fe2O3含量与各矿源中Fe2O3含量差别较大,回收矿Fe2O3含量为15%,高于澳矿和攀矿,低于肯尼亚矿,与越矿、莫矿相当。

图5 回收钛铁矿及各矿源Fe2O3%含量对比

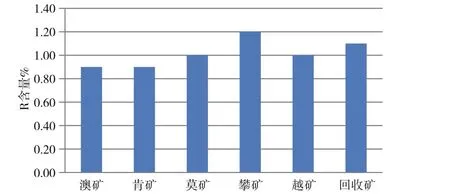

4.3 金红石型(R)含量对比

从图6可知,回收矿中金红石型含量为1.1%,与各矿源中金红石型含量基本相当。

图6 回收钛铁矿及各矿源金红石型(R)含量对比

5 回收钛铁矿的使用及对生产的影响

从回收钛铁矿与各矿源品位对比可知,回收矿中Fe2O3高于各矿源指标,且因湿法选矿后无烘干装置,其水分偏高,回收矿带入生产线使用必须注意矿源配比调整,避免影响生产线正常生产。

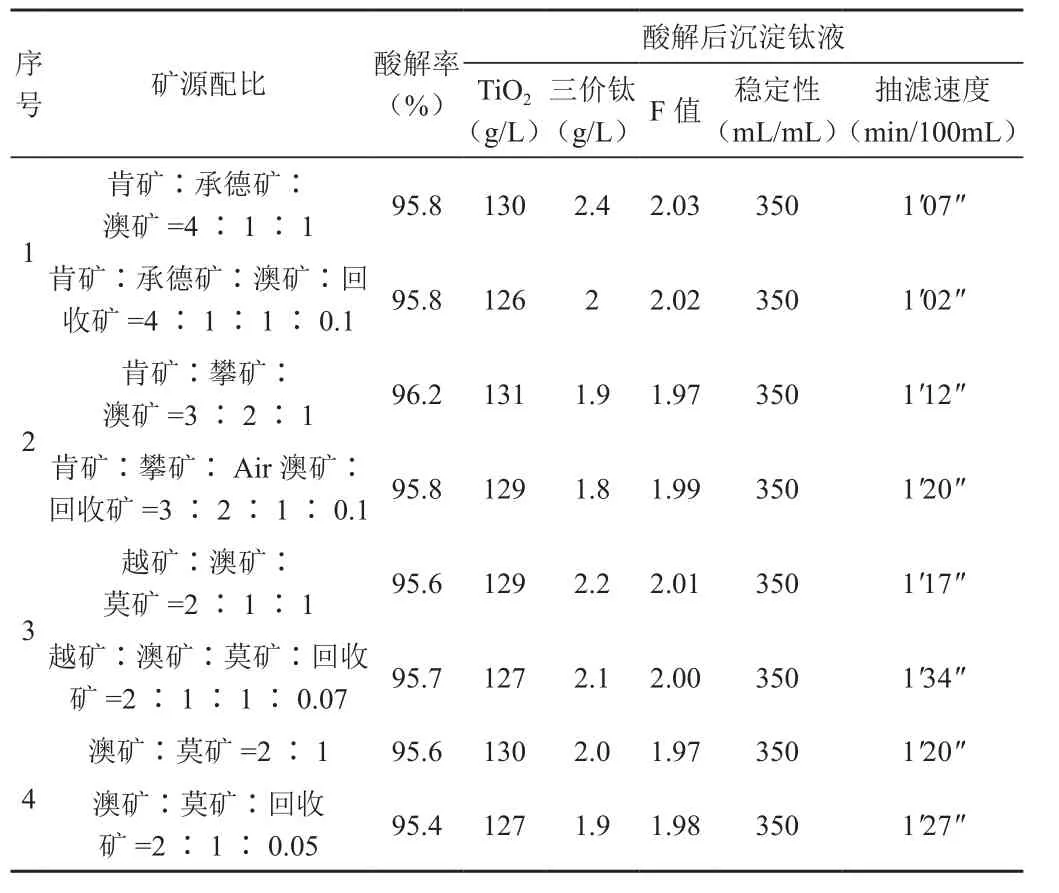

依据各矿源及回收矿主要成分分析,结合生产实际情况,需确定不同配矿比例。以每台酸解罐投矿量28t计,按不同矿源配比,回收矿带入量控制在1.0%~2.0%,酸解后沉淀钛液的各项指标,如表6所示。

表6 酸解后沉淀钛液的各项指标

从表6可以看出,控制回收钛铁矿带入生产线量1.0%~2.0%,对酸解生产过程无影响,且酸解率稳定,沉淀钛液总钛、三价钛、F值、稳定性及抽滤速度等技术指标均在工艺质量控制范围内。

6 结论

通过高效磁选工艺可以有效回收酸解废渣中的钛铁矿和可溶性二氧化钛;回收钛铁矿品位除Fe2O3含量高于各使用矿源,其余主要指标与各使用矿源相当。回收钛铁矿经合理计算,确定矿源配比,将回收钛铁矿带入生产线,控制带入使用量在1.0%~2.0%对生产和产品质量没有影响。

经生产实践,高效磁选工艺回收钛铁矿效率可达35%~45%,回收效率高,且工艺过程简单,投入少,效益高。