往复泵振动与脉动分析

周 伟

(北京石油化工工程有限公司西安分公司,陕西西安 710075)

往复泵是通过活塞的往复运动直接以压力能形式向液体提供能量的输送机械。它的主要优点是吸入性能好,效率较高,其中蒸汽往复泵可达80%~95%;可输送任何介质,几乎不受介质的物理或化学性质的限制;泵的性能不随压力和输送介质黏度的变动而变动。因此使得往复泵在石油化工生产企业得到了广泛的应用[1-4]。

由于吸入和排出的间断性以及活塞的变速运动,使往复泵管路中的液流压力和流量呈周期性变化,这种现象称为液流的压力脉动。尤其当排出压力的变化频率与排出管路的固有振动频率相等或成倍数时,会引起管道系统的共振[5-6]。同时使泵的原动机负荷不均,出现容积效率降低,功率消耗增加,气阀工况变坏,直接缩短往复泵的使用寿命。管系的共振还会导致管道和管架的疲劳破坏,诱发建筑物振动与噪音以及管道与附件设备松动。因此,往复泵的管道设计是至关重要的。

1 往复泵的特点

往复泵属于容积泵,其借助活塞或柱塞在液缸工作腔内的往复运动(或通过隔膜、波纹管等挠性元件在工作腔内周期性地产生弹性变形)实现工作腔容积产生周期性的变化。在结构上,工作腔通过密封装置与外界隔开。工作时,原动机的机械能经往复泵直接转化为被输送液体的压力能。其主要特点有:流量是脉动的;平均流量是恒定的,理论上其大小只取决于泵的结构参数,而与出口压力无关;泵的压力取决于管路特性,与流量无关,对输送介质有较强的适应性;有良好的自吸能力,启动前无须灌泵,泵的排出压力最高可达1 500MPa;在出口压力很高而流量又很小时,往复泵是唯一的选择,其不仅能满足性能需要,而且效率也较高。

本文遵循标准API STANDARD 674-THIRD EDITION,DECEMBER 2010 中近似设计方法2对某1,4丁二醇装置中BYD高压泵0302-P-201A/B/C/D出口管路系统液体脉动及管道振动进行模拟、分析计算、结果评估、解决方案提供、最终计算结果满足标准规范要求。其中,液体脉动分析依据平面波动理论,采用声学模拟进行分析计算;管道机械振动分析采用有限元方法进行分析计算。

2 系统描述

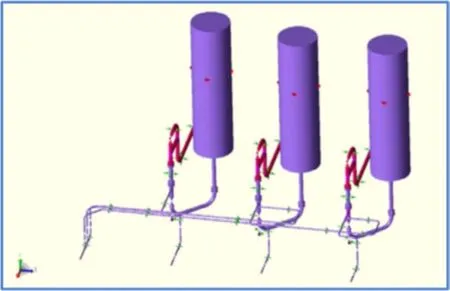

本文脉动和振动分析管路范围为BYD高压泵0302-P-201ABCD 出口管路系统,指泵体至泵出口,泵出口至反应器管道及其附属的安全阀进出管道以及安全阀旁路管道(均不含泄放总管)。声学分析的工艺工况是正常运行介质状态,操作工况是三开一备状态,泵的运转状态是正常转速201r/min±10r/min。其中BYD高压泵0302-P-201ABCD的结构参数如表1所示,流体物性参数如表2所示。

表1 高压泵的结构参数

表2 流体物性参数

3 脉动分析

BYD 高压泵0302-201ABCD 的出口管路工艺流程为:泵A/B/C分别独立输送介质至反应器0302-R-201A/B/C,泵D 为三台泵备用,其出口管路与三台泵均连同。根据高压泵出口管路的工艺流程,声学模拟分成6 个工况进行脉动分析,工况如下:A 开 D 备;B 开 D 备;C 开 D 备;D 开 A 备;D 开 B 备;D 开 C 备。

3.1 结果评估

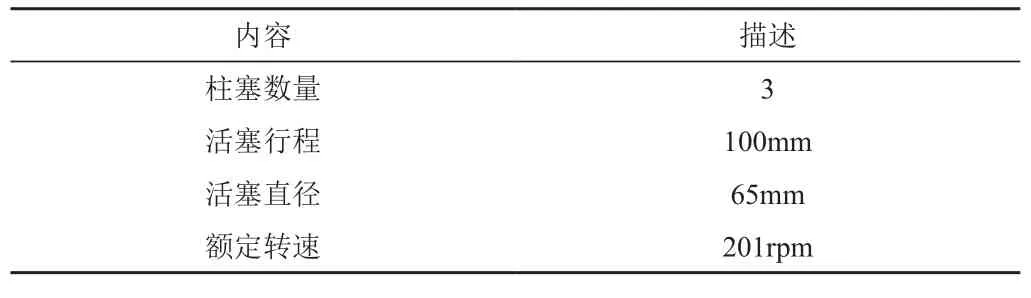

图1为泵P-201A 开P-201D 备、泵P-201B 开P-201D 备用的最大脉动点处频谱图和最大脉动点处波形图,全阀处合成波峰允许值为1 574kPa,允许不均匀度为4.9%,安全阀保护限制为200kPa,设计满足要求。

图1 最大脉动点处频谱图

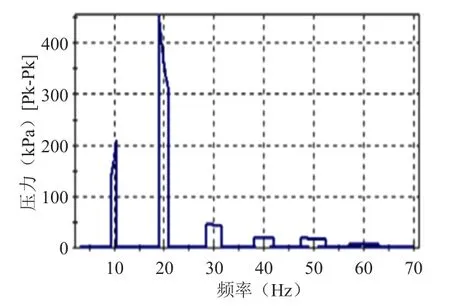

图2为泵P-201C 开P-201D 备用的最大脉动点处频谱图和最大脉动点处波形图,全阀处合成波峰允许值为1 574kPa,允许不均匀度为4.9%,安全阀保护限制为180kPa,设计满足要求。

图2 最大脉动点处频谱图

3.2 管道支架的设置

往复泵的管道支架应单独设置,不宜利用泵房及框架的钢柱,且管道应采用卡箍型防振支架,管道上不得支撑其他管道。管支架的基础应与泵房及框架的基础脱开,避免由于管道的振动引起泵房及框架的共振。

3.3 脉动结论

(1)四台泵在激发频率下计算脉动值略超出标准允许脉动水平值,但是脉动值不高,可以接受;

(2)四台泵出口安全阀处合成波正波峰与设定值间的裕量满足标准要求,合格。

4 管道静态和振动分析

4.1 管道分析模型图

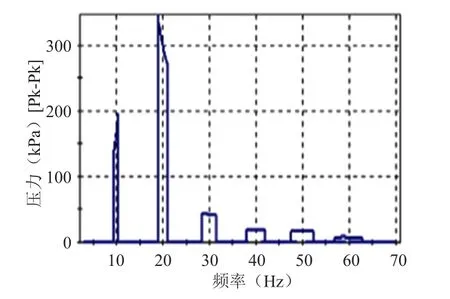

根据提供的高压泵外形图、反应器工程图、管道单线图,建立管路系统的完整振动分析模型。模型如图3所示。

图3 出口管路系统振动分析模型图

4.2 管路振动分析结果

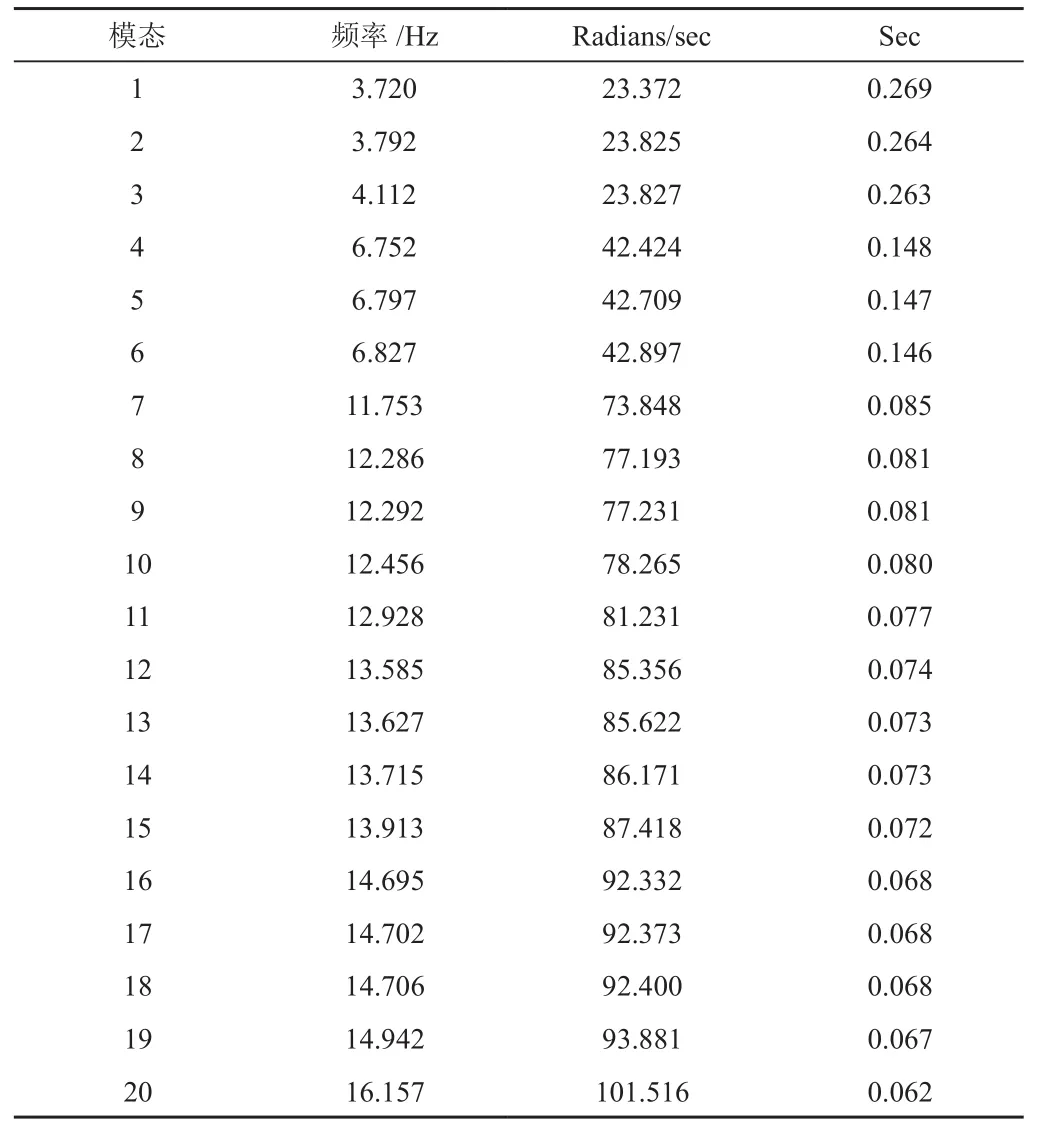

依照管道单线图上支架计算后,管路中存在低频和共振现象,对管路上支架进行优化设计,管路系统的固有频率结果如表3所示:其中模态1、2 发生在管道0302-2028A/B/C-P 上,非高压泵出口管道;模态7 发生在泵D出口三个分支管道上,鉴于此处设置支架没有可生根结构,可根据实际运行情况决定是否设置支架。观察上述结果,出口管路系统的固有频率中已没有小于4Hz 的低频振动,和8~12Hz 的主激发频率固有频率,综合评估管道振动控制合格。

表3 管路系统的固有频率报告

4.3 管路应力分析结果

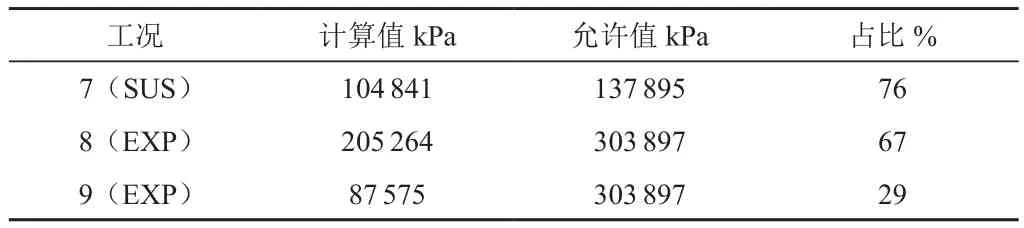

根据出口管路系统单线图,和控制振动后的支架设计状况,计算管道系统内的应力情况如表4所示:

表4 管道系统内的应力情况

根据上述结果,出口管路系统内的应力满足规范要求。

4 结束语

往复泵在运行过程中产生的振动会造成管道疲劳失效、设备损坏等问题,严重影响安全生产。通过往复泵的脉动和振动分析能够在设计阶段将产生振动的原因尽量消除,保障系统运行的平稳,对生产有着重要的意义。