针织纬编氨纶输送控制技术

彭来湖, 罗 昌, 牛 冲, 吕永法, 胡旭东, 戴 宁

(1. 浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018;2. 杭州旭仁自动化有限公司, 浙江 杭州 310018; 3. 浙江日发纺机技术有限公司, 浙江 新昌 312500)

在服装面料中加入适量的氨纶成分,可有效改善服装的延伸性和回弹性,增加穿着舒适性,因此,氨纶在以内衣为主的,强调保形性和贴身性的针织物中得到了普遍应用。由于生产工艺的限制,传统氨纶多以包芯纱或包覆纱的方式编入织物,现有氨纶裸丝的强度与张力特性已允许氨纶独立参与编织,这样可减少氨纶因包覆等方式增加的工序及成本,更重要的是可保持良好的弹性,避免因包覆而造成的弹性损失[1-3]。

氨纶裸丝的低模量及高弹性特点,使得其在许多高转速、高响应实时性要求的针织纬编设备上应用还存在许多困难。周文胜等研究设计了应变片型张力检测装置检测纱线张力,进而控制伺服电动机速度动态调节输送纱线张力的方案[2]。马海鹏等在对圆纬机主动式动态送纱控制技术的研究中,提出了基于位置和速度实时控制的动态送纱控制系统[3]。Chen等提出基于CAN总线和步进电动机的簇绒地毯机送纱控制系统[4]。Kovar从不同角度介绍纱线输送系统,描述了在送料过程中影响纱线速度和拉应力变化的主要变量,并就针织生产的质量和稳定性进行了阐述[5]。这些研究对氨纶纱线的输送控制有一定的指导意义,但并不能够完全适用氨纶类高弹细纱的应用[6]。

本文通过对氨纶应力应变模型以及编织工艺的研究,以快速响应的积极式送纱器作为纱线动态输送的驱动执行器件,采用可调占空比的PWM(Pulse Width Modulation)脉冲实现模拟量控制信号输出的方式,结合针筒转速及位置控制算法,提出基于针织纬编设备的积极送纱控制方案实现对氨纶的动态输送,使织物弹性均匀,布面平整无横纹且局部弹性可调。

1 氨纶输送原理及控制方案

针对不同的原料,针织纬编设备上使用的输纱器主要分为积极式输纱器和消极式输纱器2种[5]。氨纶裸丝的初始模量小,具有低负荷、高伸长的特点,若采用消极式给纱方式,将造成易断纱、给纱张力波动严重、织物成圈不均匀等缺点。而积极式输纱器能够主动向编织区输送定长的纱线,即在单位时间内给编织系统输送一定长度的纱线,这种连续、均匀、恒定的供纱方式,使得各成圈系统的线圈长度趋于一致,给纱张力较均匀,织物纹路清晰,且能够有效控制织物的密度和几何尺寸[7],因此,氨纶输送宜采用积极式输纱器。

ELAN-30型输纱器是一种新型的氨纶弹性纱专用积极式输纱器,该输纱器内部以无刷直流电动机驱动滚轴,外部驱动辊滚动带动纱线退绕。本文以ELAN-30型输纱器作为氨纶纱线输送执行器,研究氨纶的动态输送控制技术,其输送过程如图1所示。氨纶纱线从输纱器的驱动辊上退绕,经过电子眼断纱报警器的检测孔位,再穿进机器的喂纱装置纱嘴导纱孔。当编织开始时针筒运转,同时输纱器驱动辊滚动带动弹性纱筒跟着转动,将纱线积极地喂入针织机编织区域,最终经过编织系统的编织形成氨纶针织物。

1—纱架; 2—电子眼; 3—氨纶输纱器; 4—导纱孔; 5—纱嘴; 6—针筒; 7——氨纶纱线。

针筒的转速以及工艺文件中的送纱参数共同决定了氨纶纱线的消耗量。氨纶纱线的实际输送量由ELAN-30型输纱器的驱动辊转速决定,因此,氨纶纱线的输送需要ELAN-30型输纱器在依据送纱参数运转输送的基础上实时跟随针筒转速。图2示出针织纬编设备氨纶输送控制技术方案图。

图2 氨纶送纱控制技术方案

人机交互界面解析工艺文件并下传送纱参数至送纱控制器,送纱控制器采集针织设备的编码零位信号计算出针筒当前的运转位置及速度,然后根据相应的位置与速度控制算法调整输纱器的送纱速度,进而实时调节送纱量。

2 氨纶送纱工艺分析

2.1 针筒输纱器转比参数分析

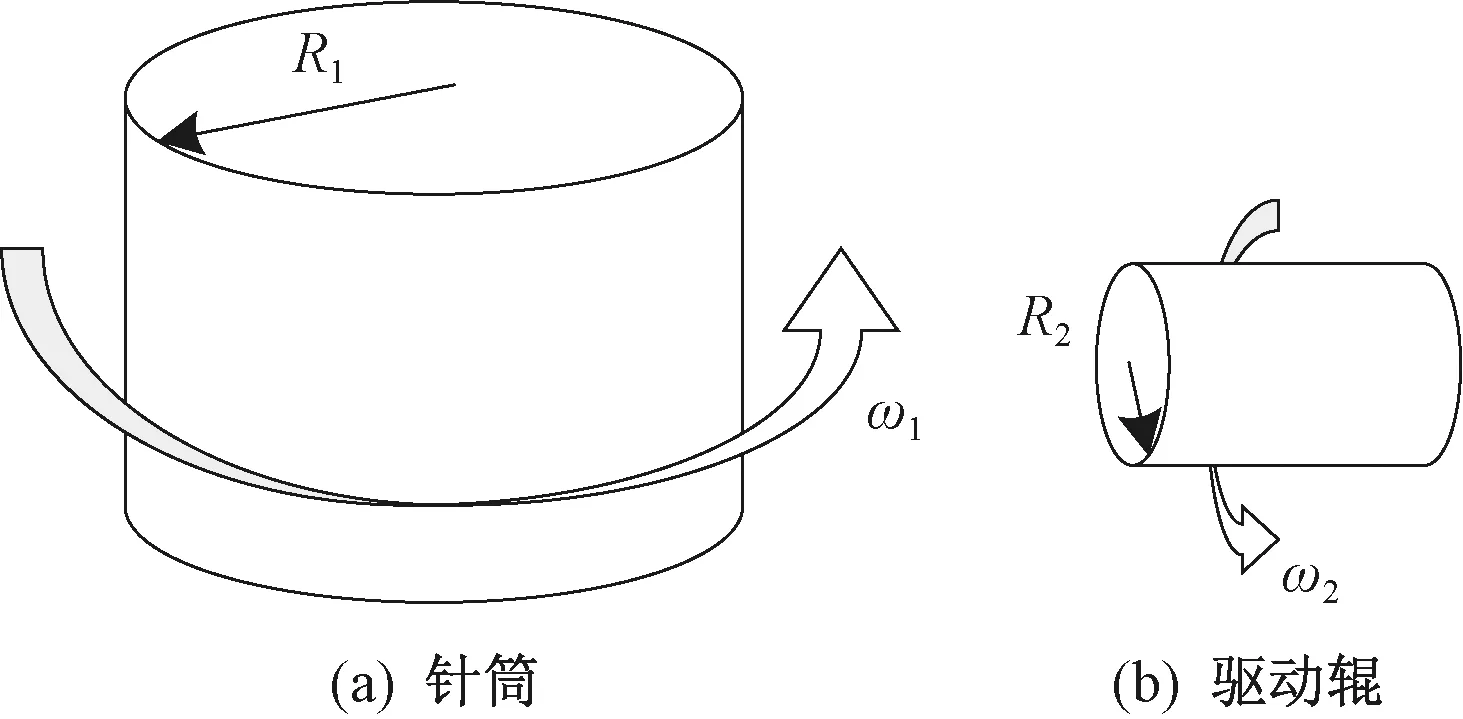

针织纬编设备在编织氨纶产品时,氨纶以某种速度和拉伸条件与主纱一起形成织物。在这个动态输送过程中,编织速度与送纱量有着直接的对应关系。对于针织纬编设备,针筒转速即表示编织速度。在同一拉伸条件下,即动态输送时氨纶纱线保持同一张力的条件下,输纱器的输送速度决定了氨纶送纱量的大小。ELAN-30型输纱器送纱速度与针筒转速存在一定的比例关系。纬编设备针筒、ELAN-30型输纱器驱动辊示意图如图3所示。

图3 针筒和输纱器驱动辊示意图

假设针筒转速为ω1(r/min),半径为R1(mm);输纱器驱动辊转速为ω2,半径为R2。不计纱线弯纱成圈所需要的长度,则单位时间t内的针筒上纱线消耗量Q1(mm)为

Q1=ω1R1t

而单位时间t内输纱器驱动辊上的送纱量Q2为

Q2=ω2R2t

当纱线进入编织区域时,织针随着针筒作圆周运动的同时,在成圈机构的作用下沿竖直方向做往复直线运动并钩取纱线。由于织物组织结构不同,弯纱深度不同,纱线的用量也就不同[8]。

假设某一组织编织工艺下参与编织成圈的针数为n枚,单个线圈总长度为l(mm,去除线圈横向间距),则单位时间内实际送纱量关系为

Q2=Q1+nl

某一时刻参与编织的针数可由机器总针数以及控制器解析链条中设定的出针方式来获取。采用B样条的针织物紧密结构模型可依据纱线直径近似计算单个线圈长度。由此可得出针筒与输纱器转速关系为

由于nl远小于R2,因此,二者转速比关系主要取决于针筒与输纱器驱动辊半径比。

假设在一定转速比下,氨纶纱线以伸长率为100%的情况下进行输送。在其他伸长率情况下,针筒与输纱器的转比关系将非线性变化,这与纱线的应力-应变模型有关。

2.2 氨纶应力-应变模型分析

纬编氨纶织物弹性大都来自包覆在各种纤维内部的氨纶,而织物中氨纶的含量主要取决于氨纶的线密度、牵伸比以及织物密度。针对同一种氨纶原料,在不考虑织物密度变化的情况下,氨纶在编织过程中的牵伸比是影响织物弹性的关键因素。在同一编织速度下,若要调节某步段氨纶织物的弹性,那么就要改变喂入纱线的牵伸比。对于积极式输纱器来说,即要主动调节送纱量的大小,因而纬编氨纶织物的弹性与氨纶的送纱量之间有着较为密切的关系[9]。

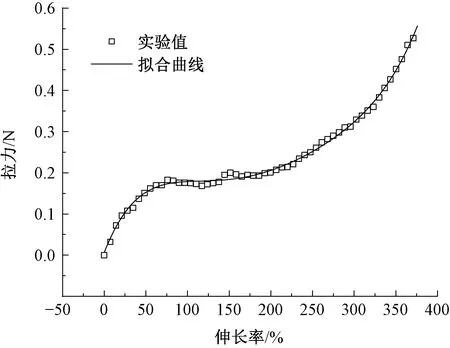

氨纶送纱量对织物弹性回复率的影响并不是线性关系。牵伸倍数增大,氨纶丝的弹力发挥较大的作用,使织物的弹性回复率较好;氨纶丝的牵伸倍数太大超出其最佳弹性区域时,织物的弹性回复率开始变小,因此,寻求氨纶牵伸比与送纱量之间的数学关系尤为重要。本文针对一种氨纶原料进行研究,通过定负荷拉伸实验得出该氨纶纱线的应力应变关系曲线。拉伸实验在电子式万能试验机、称重传感器、用于称重传感器的变送器TM50、NIcRI0-9022及N19215采集板卡搭建的实验平台上进行,采用的氨纶试样长度(L)为85 mm,拉伸速度(V)为5 mm/s,测试20次,进行统计学分析并用Origin软件进行曲线拟合,实验结果如图4所示。曲线以纱线的伸长率为横坐标,拉伸时纱线上的相应拉力为纵坐标。

图4 氨纶纱线应力-应变曲线

氨纶纱线张力与伸长率之间呈非线性关系,假设氨纶纱线在张力f下的伸长率为α(%),采用多项式函数进行回归分析,建立二者之间相关关系的具体数学表达式:

f=p1α5+p2α4+p3α3+p4α2+p5α+p6

其中:p1=7.518×10-13;p2=-7.788×10-10;p3=3.188×10-7;p4=-5.972×10-5;p5=-5.22×10-3;p6=5.750×10-3。该拟合方程相关系数为0.997,拟合程度最好,其拟合曲线走势符合氨纶拉伸曲线规律。

含氨纶织物伸长率与纱线伸长率呈线性回归关系,氨纶纱线动态输送时的伸长率直接影响了织物的弹性指标[10]。为定量分析织物弹性要求与氨纶送纱速度的关系,采用数学归纳法进一步研究二者的关系表达式。

假设氨纶在预设张力f0(N)下单位时间的送纱长度为L0,在另一较大张力f1条件下单位时间的送纱长度为L1,且此时伸长率为α1:

L1=L0α1

纱线张力变大,则伸长率变大,那么输纱器减少送纱量,转速变慢。送纱量与转速的关系为

ω1R1=ω2R2+(L1-L0)

可得到

在纬编氨纶织物编织过程中,需要实时改变织物局部弹性,可在工艺文件中设定好步段的张力需求,控制器通过工艺文件中的参数推导出相应的纱线伸长率,进而调节输纱器的送纱速度达到目标张力。即通过调节输纱器送纱量达到所需要的织物弹性需求。

2.3 转速控制

ELAN-30型输纱器是一种电压控制型积极式输纱器,其送纱速度与工作参考电压成正比关系。设定电压范围为0~10 V,转速范围为0~4 000 r/min,ELAN-30型输纱器目标转速为ω,则设定电压值V为

综合机器针筒输纱器转速比关系、氨纶纱线延伸特性,在使用某一氨纶纱线编织氨纶产品时,假设实时针筒转速为ωt,目标纱线张力ft条件下伸长率为αt,那么输纱器的实时转速ωd为

在该转速下送纱控制器输出的控制电压Vt应为

3 送纱控制器硬件设计

3.1 硬件总体设计方案

图5示出针织纬编设备氨纶纱线输送控制系统硬件电路整体结构,主要包括人机交互模块、主控制模块、断纱报警模块。人机交互模块支持工艺文件的拷贝与解析,实现氨纶参数的调节,实时编织信息的显示等功能。主控制模块采用高性能高级精简指令集机制advanced RISC machines(ARM)处理器作为控制核心,集成编码信号采集功能、零位信号捕获、ELAN-30型输纱器驱动功能。该模块与人机交互模块之间通过高速现场总线CAN总线通信,人机将解析好的氨纶输纱器的控制参数下传至控制模块,控制模块实时将当前的编织位置信息、速度信息、报警信息反馈至人机。氨纶纱线导纱器装有电子眼感应装置,能够检测到是否断纱;断纱报警模块将读取感应到的断纱信号传递给送纱控制器,实现断纱检测及时停机。

图5 系统硬件电路整体框架图

3.2 编码零位信号采集模块

3.2.1 编码位置信息同步原理

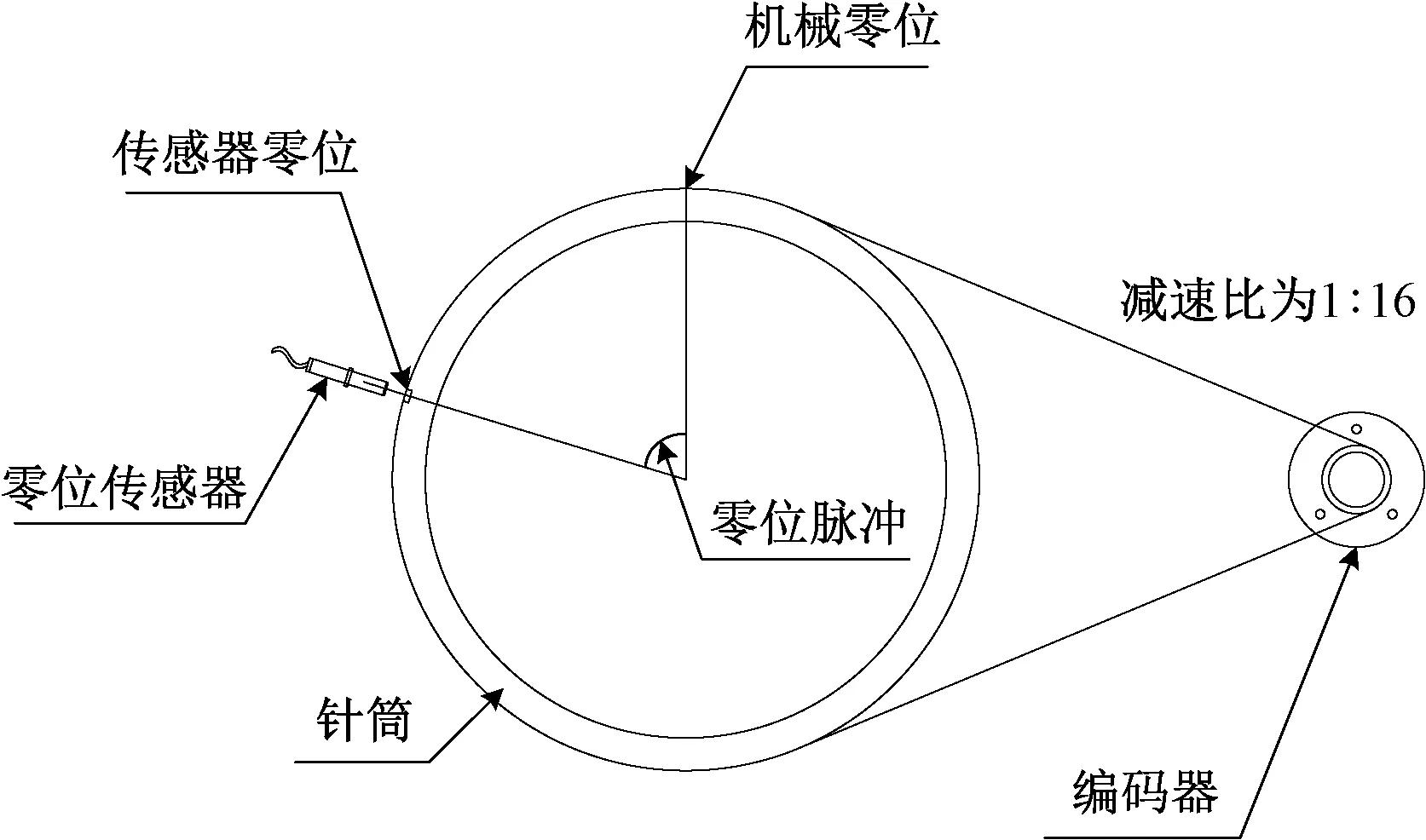

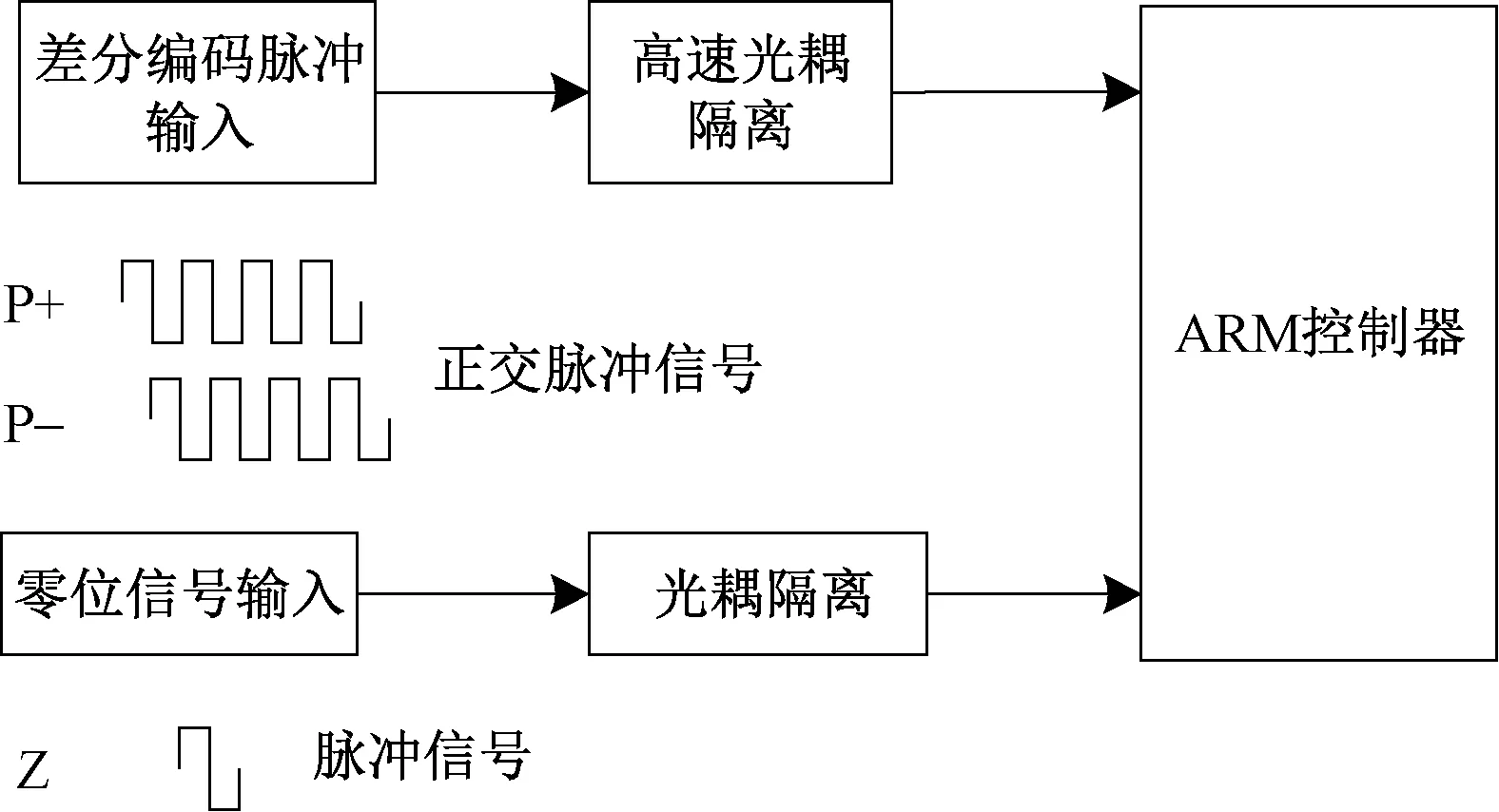

在针织纬编设备上,氨纶产品的编织有着特殊的制版工艺。编织过程中需要采用合适的氨纶输纱器启动和退出角度。合适的工作角度可有效防止启动落后造成的断纱和启动超前造成的返纱。在工艺文件中插入氨纶工作参数,包括起始步、终止步、初值和终值。由于工艺要求,氨纶参数依据步段间的循环圈在初值和终值间渐变递增或递减,这样才能保证氨纶送纱量符合织物的筒径变化要求[11],因此,由于氨纶产品特殊的工艺要求,氨纶纱线输送控制系统需要采集计算当前针筒的编织位置信息及速度信息。机器编码信号及零位信号检测示意图如图6所示。

图6 机器针筒编码及零位信号检测示意图

本文设计利用机器的编码脉冲以及零位信号进行机器位置信息的计算。机器计算位置信息的过程如下:1)首先找到机械零位与传感器零位之间的脉冲偏差值,即为零位脉冲值;2)机器开始工作时先找到传感器零位,找到之后将实时脉冲值清零,然后继续运行;3)当实时脉冲值达到零位脉冲值时,再将实时脉冲值清零,这个点即为机械零点,以此点为基准,将实时脉冲值转换为当前编织角度或针位即获得了实时编织圈位置信息。每次达到周总脉冲值时将当前脉冲值清零重新计数,同时编织圈数累加,依据编织圈数即可计算机器的步骤及循环信息。

3.2.2 编码零位采集电路设计

针织纬编设备通常采用正交编码器捕获针筒的转动信息,采用零位传感器获取针筒的圈零位信号。正交编码器输出的差分信号具有较强的抗干扰能力,可有效保证编码信号的完整性[12]。由于差分信号不能直接输入到ARM处理器中,本文设计采用高速光耦对编码脉冲信号进行电平转换和隔离。由于圈零位信号频率较低,采用普通光耦对其进行隔离与转换即可。

编码器信号采集模块如图7所示。差分脉冲信号与零位信号经过光耦转换后能够与ARM控制器的I/O(input/output)口进行匹配。配置ARM处理器定时器为正交编码模式捕获编码脉冲数,使用外部中断快速捕获零位信号输入。ARM控制器对采集到的编码零位信号进行计算处理。

图7 编码零位脉冲采集电路

3.3 输纱器驱动电路

ELAN-30型输纱器内部集成了驱动电路,以无刷直流电动机驱动滚轴,速度可达4 000 r/min。外部控制只需提供使能及参考电压信号,参考电压与转速成线性比例关系,控制方式简单方便。本文研究以PWM占空比调压输出模拟量控制信号的方案实现速度控制,该方案驱动电路如图8所示。

图8 PWM调压输出模拟量控制信号

利用ARM控制器的定时器模块实现PWM输出,再经过RC电路(resistor-capacitance circuit)滤波以及运算放大器LM358进行放大跟随,实现参考电压的输出。所选ARM控制器定时器资源丰富,足以实现多路的输出控制。PWM载波频率约为10 kHz,RC滤波模块选择容值为200 nF的电容,可有效提高波形上升速度,平滑输出波形。选择1%的精密电阻可有效提高输出电压的精度。利用LM358通道1放大一定倍数的PWM输入电压,通道2进行跟随输出一方面可起到电压的缓冲和隔离效果,另一方面可起到阻抗匹配的作用。

ELAN-30型输纱器使能控制电压为5~12 V,高电平使能,低电平失能。本文研究利用三极管开关电路实现使能控制。

4 送纱控制器软件开发

4.1 人机驱动交互程序设计

人机与驱动模块需要进行信息交互,以实现驱动系统的可扩展性、实时性。主要信息包括机器参数设定、氨纶工作参数传输、实时针位信息传递等。机器参数包括机器尺寸、总针数、圈总脉冲数;氨纶工作参数即工艺文件中所设定的步段控制参数;零位设定用来做零位校准,同步编织位置信息。基准微调即可对每路的输出做误差调节。驱动模块采集编码零位信号并计算出针位角度上传给人机显示编织位置信息,实时采集报警信号,如有异常则停机并上传至人机显示相应报警信息,人机驱动交互示意框图如图9所示。

图9 人机驱动交互示意图

4.2 送纱控制程序设计

4.2.1 速度位置跟随主程序

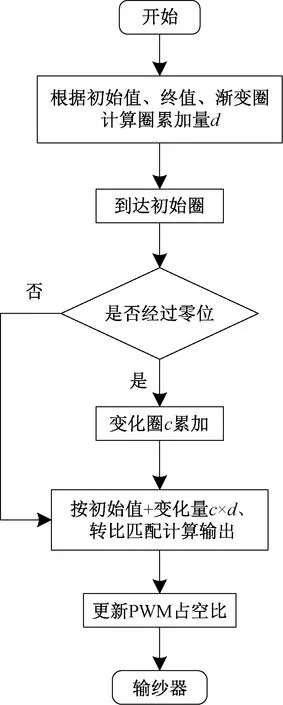

送纱控制器主要任务是实时控制输纱器的运转以实现纱线的稳定输送。控制器主程序实时计算针筒位置及转速,匹配工艺参数跟随转速。主控制程序主流程图如图10所示。

图10 氨纶送纱调节流程图

主控制器实时采集编码脉冲和零位信号,并根据机器操作计算编织位置信息,同时根据单位时间内的编码脉冲数计算针筒转速。按照工艺文件中提取的送纱工作参数,进行实时扫描,匹配到相应路数的步数、角度则执行相应进入或退出动作,并按照送纱参数和针筒转速计算实时的送纱速度。

4.2.2 速度渐变处理程序

根据氨纶织物工艺要求,氨纶参数依据步段间的循环圈在初值和终值间渐变递增或递减,所以氨纶输纱器在编织过程中送纱速度也是一个渐变的过程。图11示出氨纶纱线输送渐变调节程序流程。其中:d为圈累加量,其大小等于终值与初始值之差;c为变化圈数,每经过1次零位其值加1。

图11 氨纶纱线输送渐变调节流程

5 实验调试及装机测试

5.1 模拟量控制信号输出波形测试

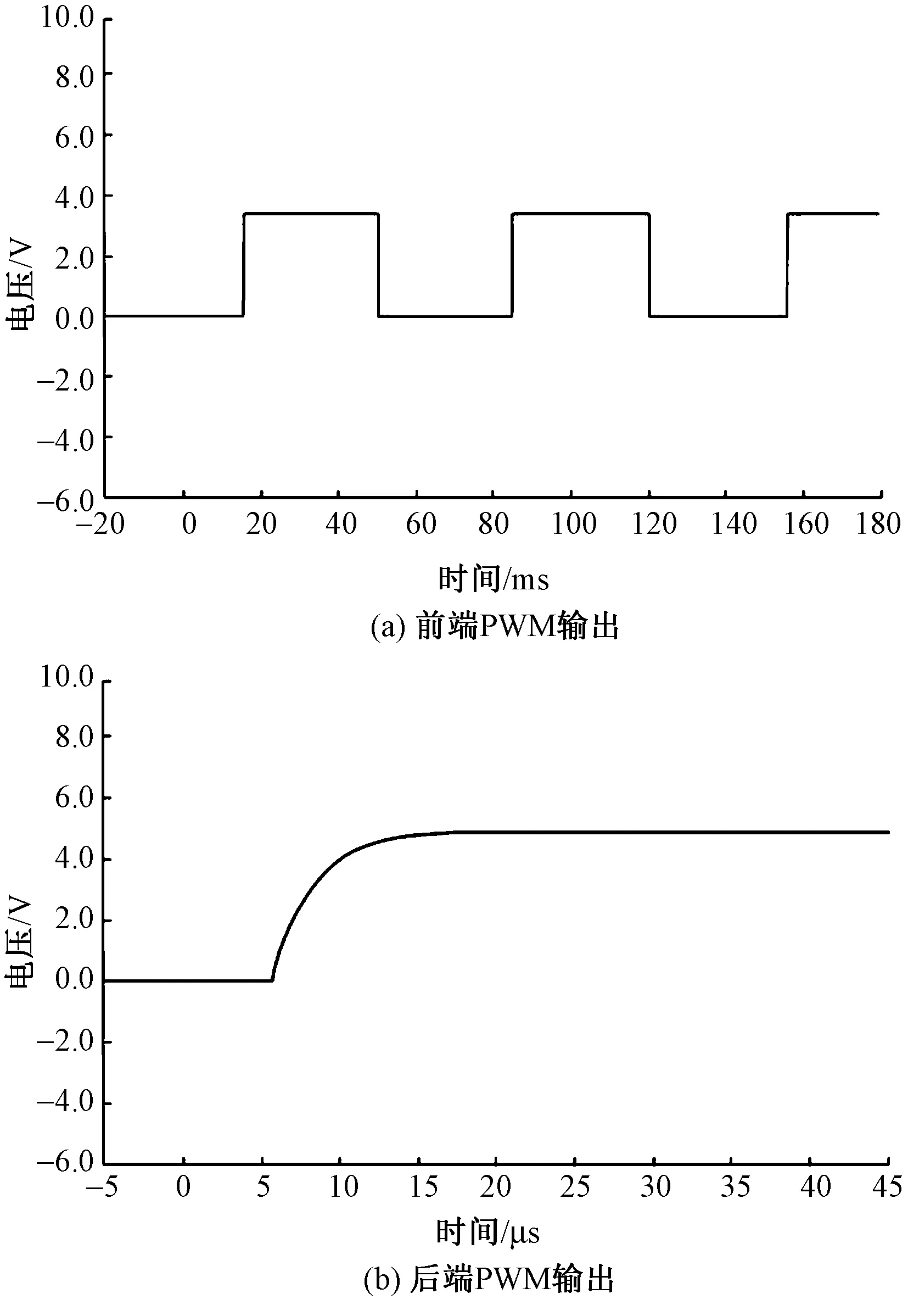

氨纶送纱控制技术的实现主要取决于送纱速度的调节是否迅速,满足高速编织下的实时性要求。对于电压控制型的输纱器,本文设计采取的PWM调压输出模拟控制信号方案的响应速度、波形稳定性具有关键的影响。通过示波器对PWM调压输出的波形进行捕获,观察控制电压信号是否符合要求,捕获波形如图12所示。

图12 PWM调压输出前后端波形图

图12(a)示出ARM定时器输出的PWM波形,其幅值为3.3 V,占空比为50%,脉冲周期为70 μs。图12(b)示出经过LM358放大电路输出的波形,纵向栅格代表电压(2 V/格),横向栅格代表时间(5 ms/格)。可以看到,从0 V调压输出到5 V,经过了约5 ms的爬升,最终趋于平滑稳定在5 V。

针对针织纬编设备编织速度,以TOP2无缝内衣机52.8 cm机型为例,其编织最大速度约为80 r/min,即0.48 (°)/ms,则5 ms最大转动角度为2.4°。2.4°的转动角度对应的吃纱长度为8.5 mm,这样的拉伸长度显然不会超出氨纶纱线的伸长率范围,也不会对布面品质产生明显不良影响,因此,本文设计所采用的氨纶送纱速度控制方案能够满足针织纬编设备高速编织下的实时性要求。

5.2 布面平整性验证

为验证本文设计控制技术的可行性,在TOP2无缝内衣机上进行了编织测试。实际装机调试表明,本文设计氨纶送纱控制技术能够有效地满足氨纶送纱的控制需求。

为验证织物成圈均匀、布面平整,在已经运用本技术的义乌市某厂商抽取10个试样,每个试样在不同时段随机抽取,保证实验结果的准确性。在给予试样一定拉力的条件下,利用超景深三维显微系统对试样的线圈结构进行观察测量,每个试样观测多个线圈并标注其圈距和圈高。图13示出试样1织物线圈参数测量图。其余试样在实验条件不变的情况下按试样1方法进行测量。

图13 织物线圈参数测量图

对获取的10个试样织物的数据进行统计分析,结果如表1所示。表中圈距、圈高均为多次测量值的算数平均值,并利用贝塞尔公式求取多次测量的标准差。可以看出,各织物试样线圈参数接近,偏差极小,从而验证了在本文系统送纱控制技术下织物成圈的均匀性。

表1 织物试样线圈参数的测量数据

实验观测结果表明,织物成圈均匀,布面平整无横纹。织物拉伸测试下弹性良好、回复性能优良,符合市场对氨纶产品的工艺要求。

6 结束语

本文介绍了针织纬编设备氨纶纤维技术方案,从工艺角度进行研究分析,提出了基于速度和位置的氨纶纤维输送控制技术。采用高性能ARM处理器,快速响应的脉冲宽度调制输出控制方案以及高精度的编码信号采集方案,满足了针织纬编设备氨纶产品的生产需求。经生产实践证明,该控制系统运行稳定,故障率低且适用于频繁变速及急停等运行状况。有效解决了氨纶裸丝纱线输送困难,易发生断纱、布面不良等问题。通过理论分析和上机测试,该控制系统设计方案合理,可扩展应用到无缝内衣机、丝袜机、大圆机等多类机型,具有良好的工程应用前景。