Cr对低温取向硅钢初次再结晶及磁性能的影响

田文洲 王雄奎

(武钢有限硅钢部 湖北 武汉:430081)

近20多年以来,通过低温铸坯加热工艺来制备高磁感取向硅钢是电工钢领域的热点问题[1],低温板坯技术制备高磁感取向硅钢所带来的经济、环保方面优越性的报道很多。目前在工业上实现的低温铸坯加热法生产高磁感取向硅钢(HiB钢)的方法有两个:一是先天内在抑制剂法,即在冷轧前就形成二次再结晶过程所必需的抑制剂,这需要在炼钢过程就得到含抑制剂元素成分,接下来在热轧和常化过程中控制析出相元素的析出,获得足够的抑制剂,从而抑制初次再结晶;而另一种则是在脱碳退火之后对钢板进行渗氮处理,在钢带表面获得大量的氮化物,使氮与钢板中原有的铝等析出型元素沉淀结合形成(Al,Si)N复合析出相,接下来在二次再结晶之前得到有效的以AlN为主的抑制剂,称之为后天抑制剂法[2]。由于第一种方法板坯加热温度低,抑制剂元素含量少,抑制剂通常较弱,后天抑制剂法成为制备低温高磁感取向硅钢主要研究趋势。

增强抑制剂能力是制备高性能低温高磁感取向硅钢的重要措施。为实现低温铸坯加热技术,在取向硅钢的抑制剂中必须采用固溶温度较低的AlN或Cu2S型抑制剂,排除固溶温度较高的MnS型抑制剂或弱化该抑制剂的作用。为了能够获得较强的抑制剂能力,通常还向钢中添加抑制剂元素Sn、Bi等来增加对初次晶粒的抑制力,从而获得较好的磁性能[3-6]。Cr是取向硅钢中一种与Sn、Ti作用相似的常规添加元素,能够在高温退火中细化成品晶粒、同时明显改善玻璃膜质量[7-8]。但是目前对含Cr低温取向硅钢的研究仍然较少。本文针对含Cr取向硅钢的初次再结晶、内氧化层以及析出相进行了研究,同时分析了Cr对二次再结晶过程抑制剂元素变化和磁性能的影响,为低温取向硅钢产品的磁性能提升提供了思路。

1 实验材料与研究方法

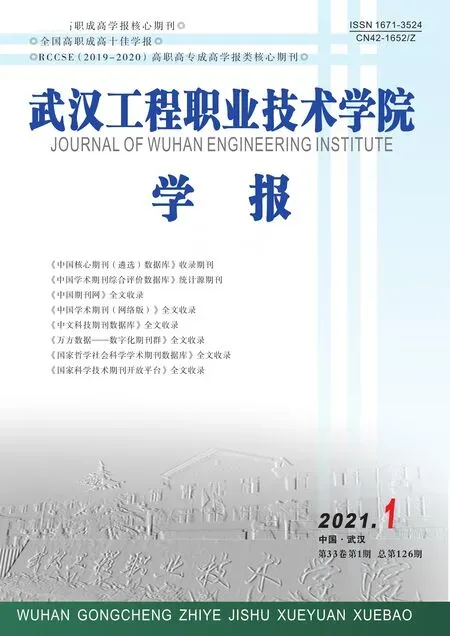

为了研究含Cr低温取向硅钢初次再结晶组织和析出相特点,以及Cr对二次再结晶与磁性能的影响,实验原料为不同Cr含量及不同Als含量的0.23mm厚度低温取向硅钢冷轧板,成分如表1所示。其中,试样1#和3#为高Als组样,试样中2#和4#为低Als组样。相同Als含量水平组内,试样中Als含量相差不大于5ppm。高Als组试样的Als含量比低Als组平均高约30ppm。

表1 实验材料化学成分(wt.%)

为了得到良好磁性能产品,冷轧板在加湿混合气中进行脱碳反应。然后脱碳试样在渗氮介质中进行渗氮处理,随后冷却至室温。为研究Cr对渗氮效果影响,进行了770℃、790℃、810℃、830℃、860℃温度条件下的渗氮试验,考察了Cr对渗氮量影响。渗氮结束后,检测渗氮量,观测表面析出相形貌。

为研究Cr含量对磁性能的影响,选取某一温度渗氮后的试样,涂敷MgO,经高温退火进行二次再结晶,并去除对成品磁性能有害的N和S元素。在高温退火升温过程中,于1000℃、1020℃、1040℃、1060℃、1080℃时取出部分试样进行氮含量检测。高温退火结束后,对不同试样进行磁性能检测。

为研究脱碳渗氮退火后初次再结晶特点,对不同试样轧向厚度截面初次晶粒进行光学金相观测,采用截距法对晶粒尺寸进行评级。为研究渗氮后表层析出相特点,对含Cr和不含Cr试样表面采用碳萃取复型法制备析出相试样,用透射电镜(型号JEM-2100F,带EDS能谱仪)观测试样,并结合选区对试样析出物进行能谱分析。用Brockhause MGD-100型磁性测量仪检测单片铁损P17/50值(W/kg)和磁感B800值(T)。

2 结果与讨论

2.1 Cr对低温取向硅钢初次再结晶影响

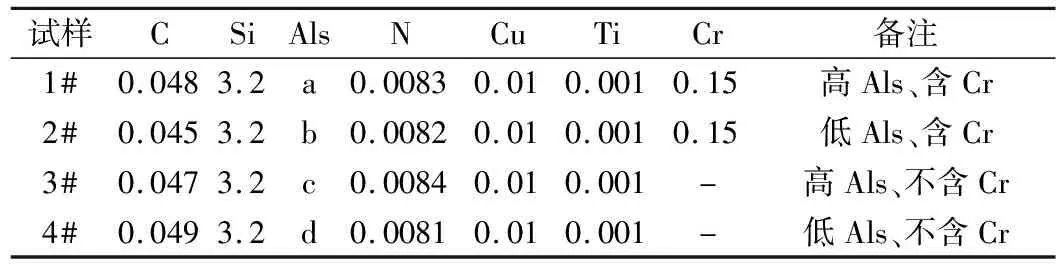

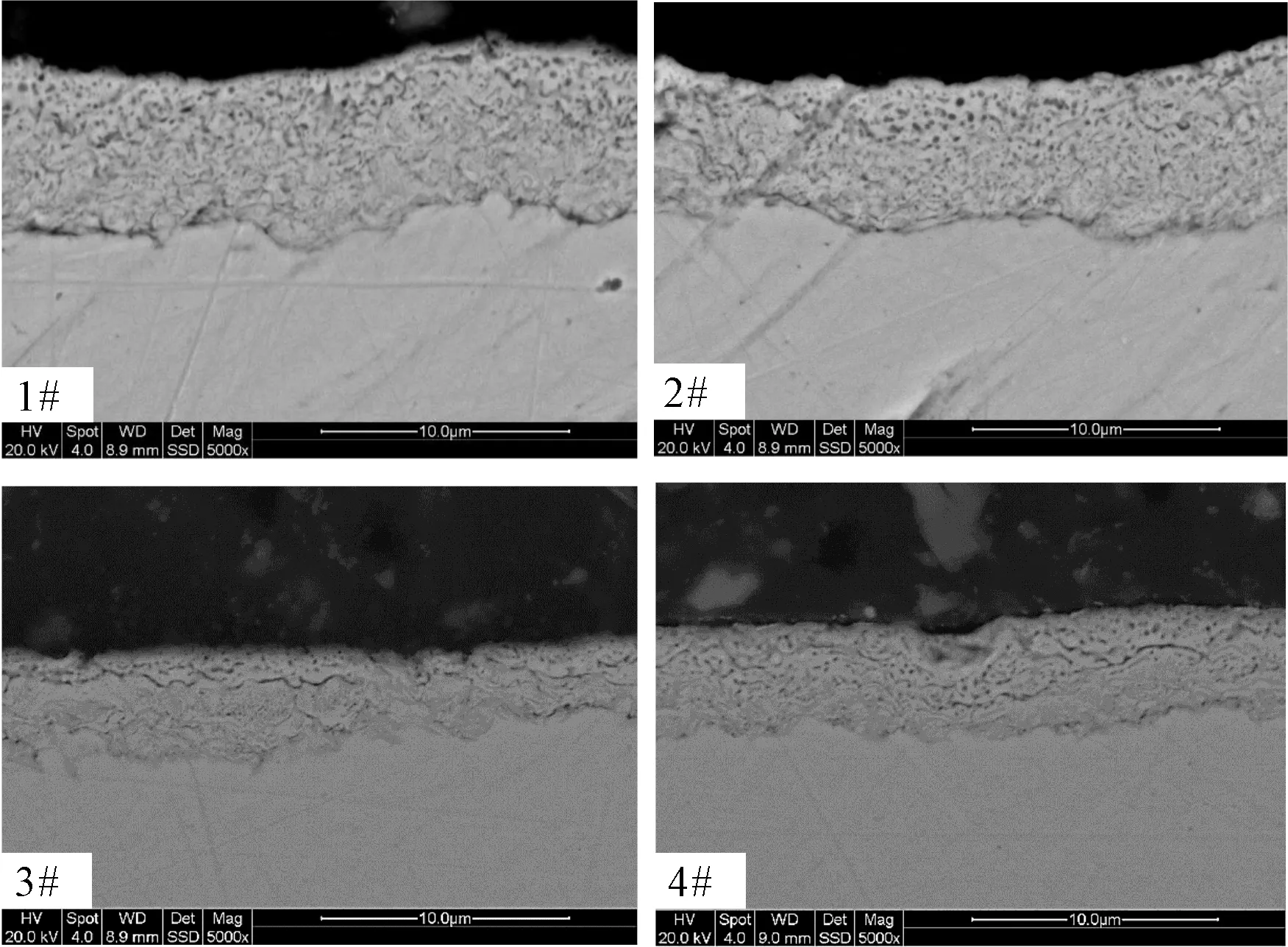

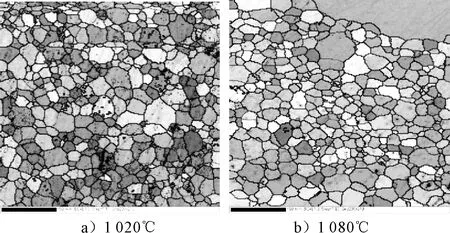

图1为不同低温取向硅钢试样采用经800℃渗氮后的金相组织图片。从图1可以看出,不同Cr含量低温取向硅钢经过渗氮工艺后得到的初次晶粒有所差别。四个试样在表层20μm~50μm深度内均以10μm~15μm左右的较小晶粒为主,在次表层和中心层均分布直径为18μm~25μm晶粒。在同样的Als条件下,不含Cr的3#试样中30μm以上较大晶粒数量明显较多,因此晶粒大小分布也不如高Cr含量的1#试样均匀。低温取向硅钢脱碳退火后通过渗氮获得更多的AlN抑制剂,并得到合适晶粒大小范围的初次再结晶组织,这对配合适当的高温退火工艺完成二次再结晶极为重要。对比不同Als条件下含Cr和不含Cr的金相组织,含Cr试样控制初次晶粒长大的能力较强,初次晶粒尺寸更加均匀。

图1 脱碳渗氮退火后不同Cr含量低温取向硅钢初次再结晶组织

2.2 Cr对低温取向硅钢内氧化层和渗氮的影响

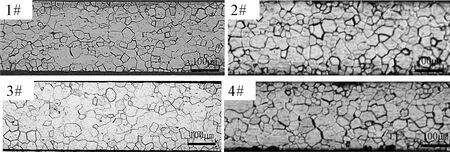

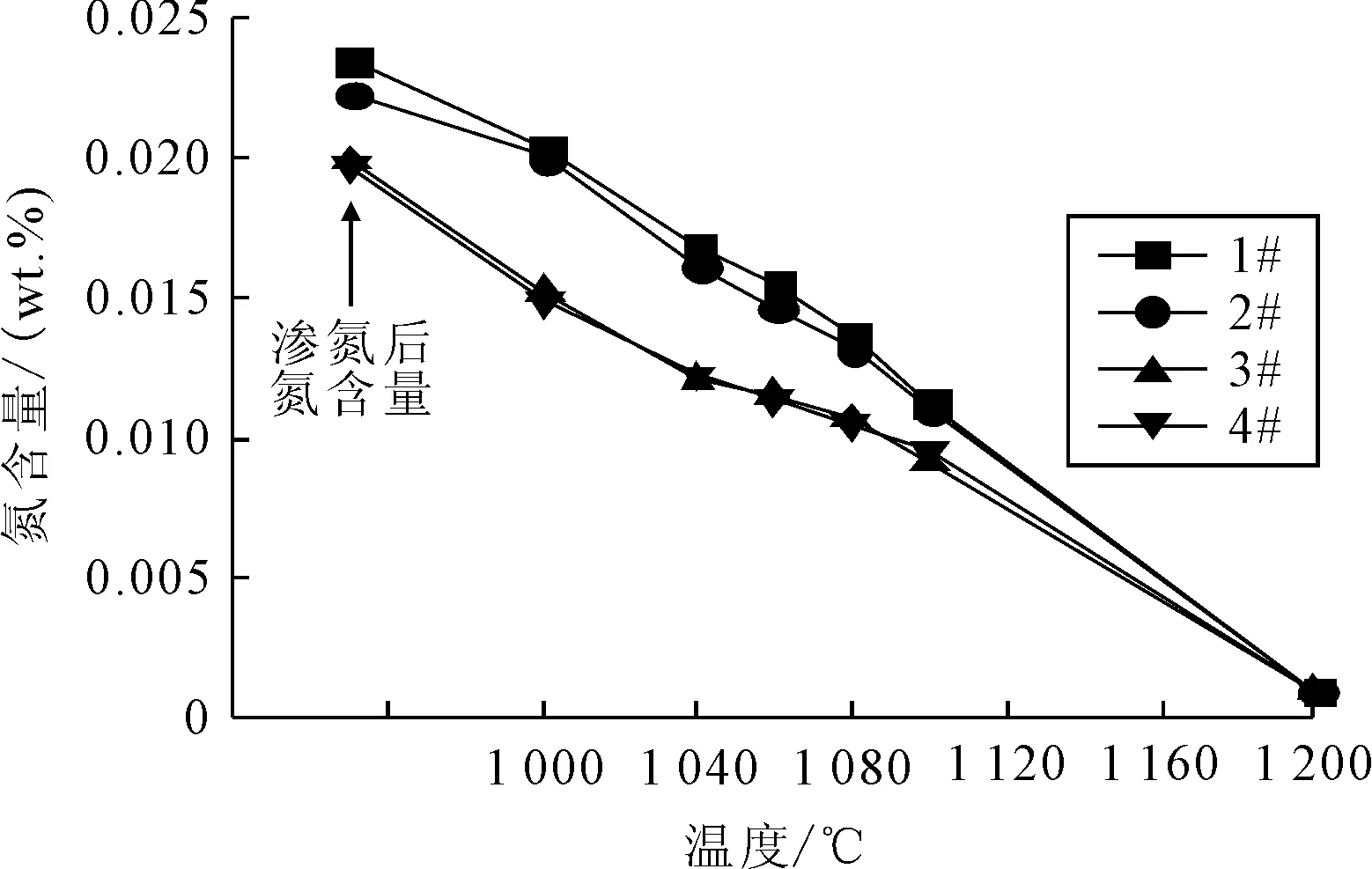

图2为不同Cr含量试样经过相同条件的渗氮处理后,渗氮量与渗氮温度的关系。由图2可以看出,不同Cr含量样品,在700℃以上时,渗氮量与渗氮温度呈负相关,温度越高时渗氮量越低,这可能是由于温度升高时NH3分解出的N原子更容易在表面氧化层氮化,未深入到钢基体中。

图2 不同Cr含量样品渗氮温度与渗氮量的关系

相同温度下,Cr含量高的样品,渗氮量偏高;在800℃左右渗氮时,相同气氛下,含Cr 0.15%的样品的渗氮量较无Cr样品的要高30ppm~150ppm;同时,氧含量也明显增加。这主要原因是Cr能与N、Si反应生成(Si、Cr)N复合物。同时,Cr在铁基体的反应中能起到触媒的作用,从而提高同一温度下的渗氮量。此外Cr与O的结合能力也强,从而提高脱碳退火后氧化层中的氧含量,这对底层质量的改善有明显好处。但过高的Cr含量,会严重阻碍脱碳效果[7]。

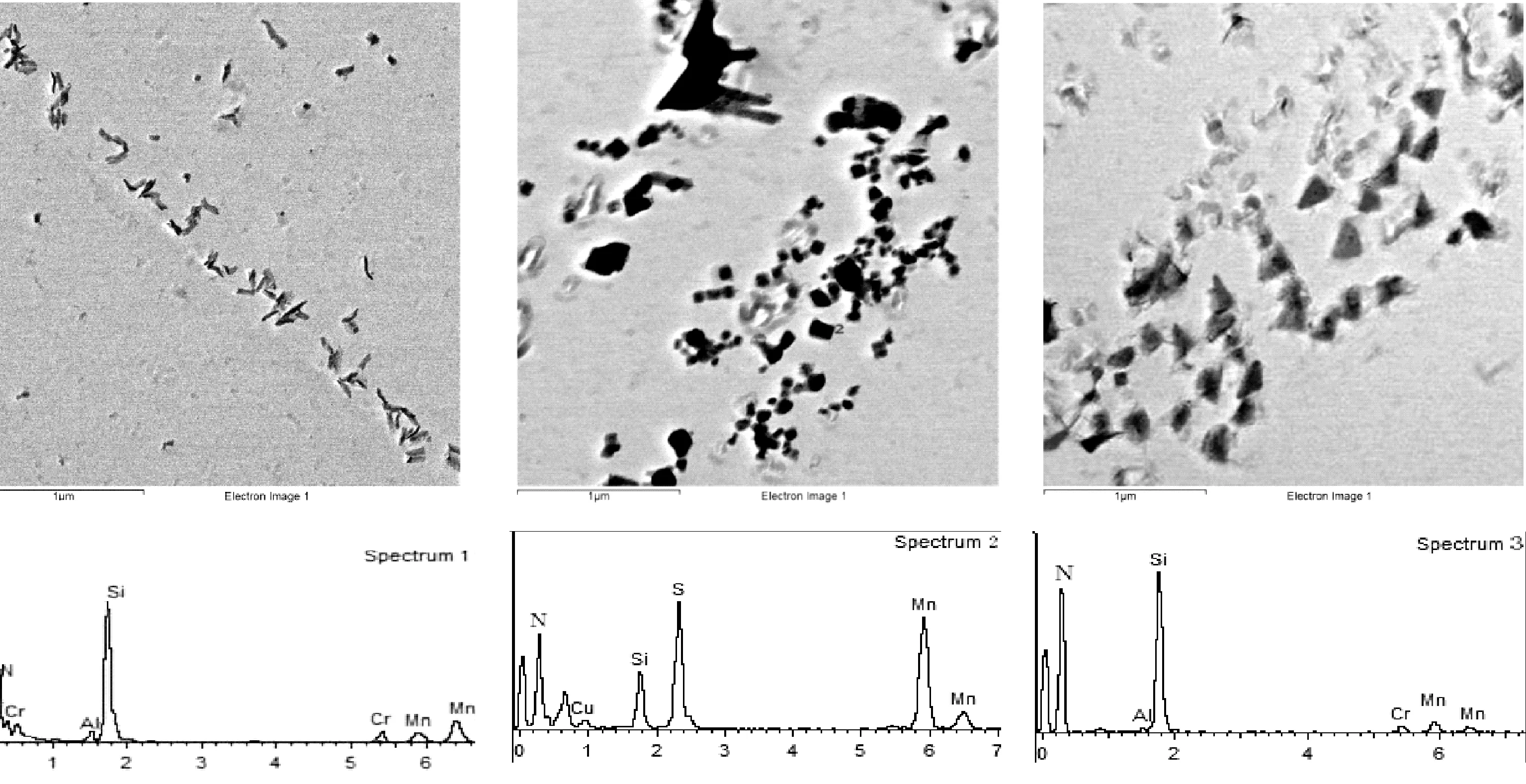

图3为经过脱碳渗氮处理后低温取向硅钢试样内氧化层特点。图3表明,含Cr的低温取向硅钢试样脱碳渗氮后内氧化层厚度为5μm~7μm,比不含Cr试样的内氧化层厚度增加了2μm~3μm。而Als含量对内氧化层厚度的影响不大。这是因为Cr与O结合形成的Cr2O3稳定性好,可以有效提高试样氧含量和内氧化层厚度。图3表明Cr有效地促进了内氧化层的形成;而内氧化层的厚度和形态,将直接影响高温退火过程中抑制剂元素向外扩散速率,从而影响产品磁性能。因此,含Cr低温取向硅钢在渗氮反应中能够较好地吸附并结合固定氮元素,形成含Cr的复合氮化物析出相。

图3 脱碳渗氮退火后不同Cr含量低温取向硅钢内氧化层形貌

2.3 含Cr低温取向硅钢析出相特点

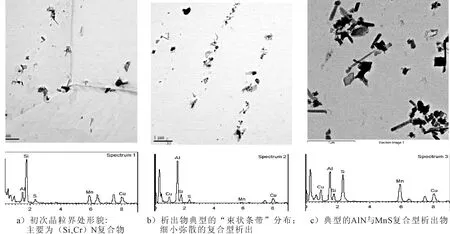

图4和图5分别给出了含Cr和不含Cr的低温取向硅钢在渗氮后形成的典型析出物透射电镜形貌图片。在低温取向硅钢制备过程中,通过渗氮获得非晶态的Si3N4,并转化为稳定的(Si,Al)N[9-10]。两种钢种析出物均可见(Si,Al)N。而含Cr的低温取向硅钢中Cr在晶界附近有明显析出,并且在钢板渗氮后与N、Si元素一起共晶析出,形成具有明显晶体学位相的含Cr复合型析出物。有研究表明,渗氮后得到的复合析出相是非晶态的,同时含铬钢中也存在晶态的氮化铬析出,这些析出相最终将会转化为稳定的复合析出相抑制初次再结晶。从两类钢种的析出物数量来看,含Cr钢种的抑制剂数量明显多于不含铬钢种的抑制剂数量,这必然导致最终二次再结晶行为的不同。

图4 1#试样(高Als、含0.15%Cr)析出相形貌和成分特点

图5 3#试样(高Als、不含Cr)析出相形貌和成分特点

2.4 Cr对低温取向硅钢二次再结晶过程N元素变化及磁性能的影响

不同试样在高温退火升温过程中N元素含量变化如图6所示。图6表明,在高温退火过程中,由于含Cr取向硅钢渗氮获取氮能力更强,在升温初始阶段氮含量更高,1#和2#试样氮含量较高,并且在升温过程中氮向外界的扩散逃逸更慢。结合前面所述两种钢种析出物特点,Cr元素能够与Si、N元素结合形成细小弥散的(Si,Cr)N析出相,这类抑制剂尺寸大小合适,因此具备较强抑制作用。同时在高温退火过程中,由于氮元素扩散逃逸得更慢,含Cr钢种析出相将更多,能够较好地起到抑制初次再结晶作用,发展良好的二次再结晶。图7反映了含Cr取向硅钢在升温过程中初次晶粒和异常长大的特点,结果表明即使是在1080℃发生二次再结晶长大,初次晶粒尺寸仍然较小,抑制剂作用良好,抑制了晶粒粗化长大。

图6 高温退火过程中氮元素含量变化

图7 2#试样(低Als,Cr 0.15%)样品二次再结晶组织变化对比

不同试样进行完全高温退火后的磁性能如表2所示。表2表明含Cr低温取向硅钢磁感值高于不含Cr取向硅钢,并且较低Als组试样磁感值更高。配合合适的Als和Cr含量,能够改善产品磁性能。

表2 高温退火后磁感对比

2.5 Cr元素对磁性能影响的分析

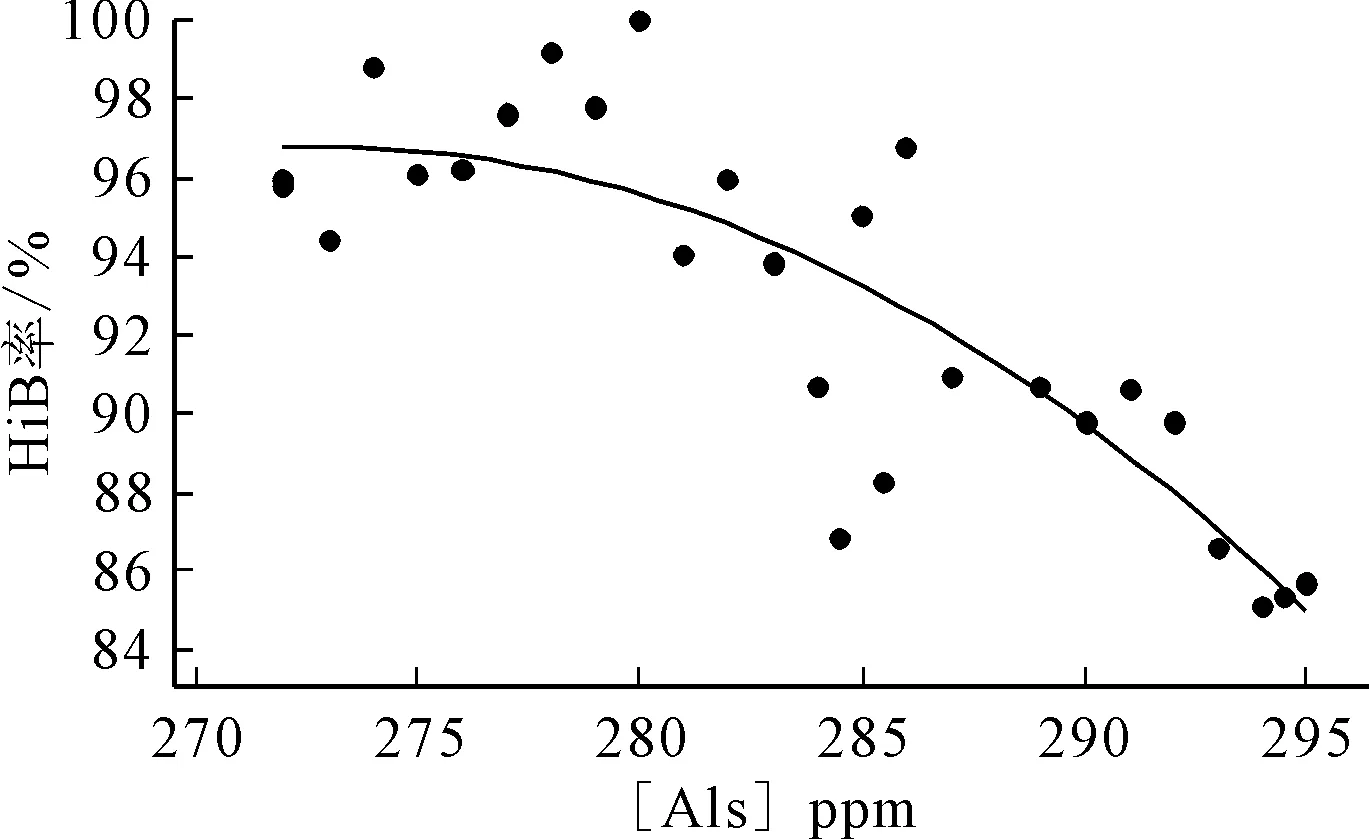

图8是Cr含量0.15%时,大量试验的不同Als含量的产品磁性能分布结果。图8表明Als含量对含Cr低温取向硅钢磁性能的合格率有明显的影响。HiB合格率是指产品磁性能B800≥1.89T的比例。当Als含量在280ppm以下时,磁性稳定性更好,符合HiB钢的比率高;Als高于280ppm时,磁性波动性较大,产品HiB率较低。

图8 Als含量对含Cr钢(0.15%)的HiB合格率的影响

在湿气条件下进行脱碳退火,Cr与O结合形成的Cr2O3稳定性好,可以有效提高试样氧含量和内氧化层厚度。在高温退火时,在950℃左右开始形成硅酸镁底层;由于有Cr氧化物的存在,SiO2、FeO、Fe2SiO4等和MgO反应时氧势增加,使形成的Mg2SiO4底层更加致密。在发生二次再结晶时,由于有了更加致密的表面氧化层(Mg2SiO4、Cr2O3)能阻碍N的逃逸,AlN的氧化和粗化过程也得以缓解,第二相粒子的钉扎能力得到增加和延长,使高斯晶粒(110)<110>的择优长大能力更加突出,可以得到更好的成品晶粒位向,因此成品磁感得到提高。同时,Cr与Fe的原子尺寸差别非常小(Fe:0.25537/Cr:0.2570),Cr能较大程度固溶于α-Fe中,部分Cr元素则容易与Al、N、Si形成混合第二相(CrN、Si3N4、AlN)[11],这种复合第二相析出能够在一定程度上提高初次再结晶抑制力,加大了二次再结晶的抑制能力。同时含Cr取向硅钢由于初次再结晶组织更加均匀细小,二次再结晶后产品晶粒的取向度提高,磁性能提升明显。

但是Cr含量过高时,形成Cr2O3太致密,又会导致二次再结晶时基体中多余O原子向外扩散,从而使AlN氧化形成Al2O3,从而失去抑制能力。而且,在二次再结晶完成后的净化处理过程中,Cr2O3过于致密,也会阻碍内部O、S、N的化合物的分解,增加了成品钢基中的氧化物和其它第二相,使成品磁性的磁滞损耗增加、磁时效性恶化。因此结合实际的生产,Cr和Als含量需要控制在一定范围,才能在磁性和底层质量中得到有效平衡。

3 结论

(1)在后天抑制剂法生产的低温取向硅钢中,Cr元素的添加能提高渗氮效率,同时得到细小的复合析出相有效控制初次晶粒。晶粒大小以18μm~25μm为主,含Cr取向硅钢初次晶粒较小且更加均匀,这有利于成品的磁性稳定。

(2)采用相同的渗氮工艺,含Cr取向硅钢的有效尺寸抑制剂析出明显增多,在晶界附近钉扎作用较强。通过对析出物的能谱分析表明,含Cr低温取向硅钢在渗氮工艺中获得的后天抑制剂是具备明显晶体学位向的Cr与(Al,Si)N的复合型析出物。

(3)适当增加Cr含量,能明显促进内氧化层形成。较厚的内氧化层在高温退火过程中阻碍了抑制剂元素的向外扩散速度,同时能防止AlN的氧化,提高第二相的钉轧能力,利于高斯晶粒的充分长大。

(4)含Cr低温取向硅钢中Als含量有一定的适宜范围,过高Als含量可能导致AlN粗化和尺寸不均性,使抑制剂的抑制效果不稳定,影响成品晶粒的尺寸均匀性,导致磁性不稳定。