6 mm深度筛分—重介质浅槽分选技术的研究

柳 骁

(神华准格尔能源集团有限责任公司,内蒙古 鄂尔多斯 010300)

1 概 述

原煤的深度分级是实现精度分选的重要前提条件[1]。弛张筛的使用,给原煤的细颗粒分级带来了技术突破[2]。动力煤全级入选时,块煤和末煤分选前要进行脱泥,由于传统的筛分设备干法脱泥效率低,干法脱泥效果不达标,因此传统的脱泥方式是湿法脱泥。然而,弛张筛能够实现原煤6 mm,甚至3 mm干法脱泥,并且筛分效果能够满足生产要求。弛张筛实现干法脱泥后,减少了煤泥量,在很大程度上避免了煤泥量大带来的一系列不良影响。弛张筛的使用实现了末煤深度分级,优化了末煤处理工艺[6]。

当前许多动力煤选煤厂采用原煤25 mm或13 mm分级,块煤重介质浅槽分选、末煤重介质旋流器分选的选煤工艺,工艺流程较为复杂。也有部分选煤厂采用25 mm或13 mm分级,块煤使用重介质浅槽分选,末煤不分选,这样会影响产品的质量。试验表明,弛张筛按照6 mm分级时,筛分效率可达75%以上;弛张筛按照3 mm分级时,筛分效率可达70%以上。弛张筛实现末煤深度筛分后,25~6 mm或25~3 mm末煤,以及13~6 mm或13~3 mm末煤就可以直接与块煤一起进入重介质浅槽分选机进行分选,在简化了工艺流程的同时,也提高了原煤的入洗比例[16]。

2 原煤特性研究

2.1 粒度组成分析

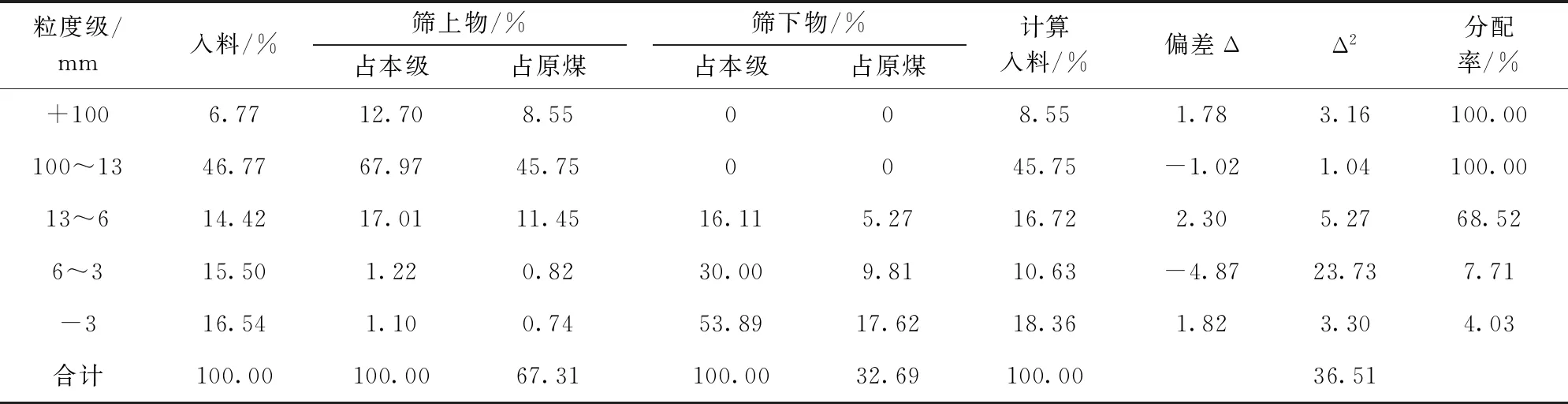

原煤筛分试验结果见表1。

表1 原煤粒度组成分析

分析表1可知:原煤灰分24.44%,属于中灰分煤;100~10 mm为主要粒级,大于10 mm粒级含量达49.51%,且灰分较高为27.79%,通过分选能有效降低灰分,提高产品热值;小于10 mm粒级含量达50.49%,灰分为21.15%,还有提质的可能;各粒级灰分随着粒度减小而减小,说明细粒级含煤较多,煤质较脆;小于0.5 mm级含量较大,灰分没有明显升高,同样说明煤质较脆。

2.2 密度组成分析

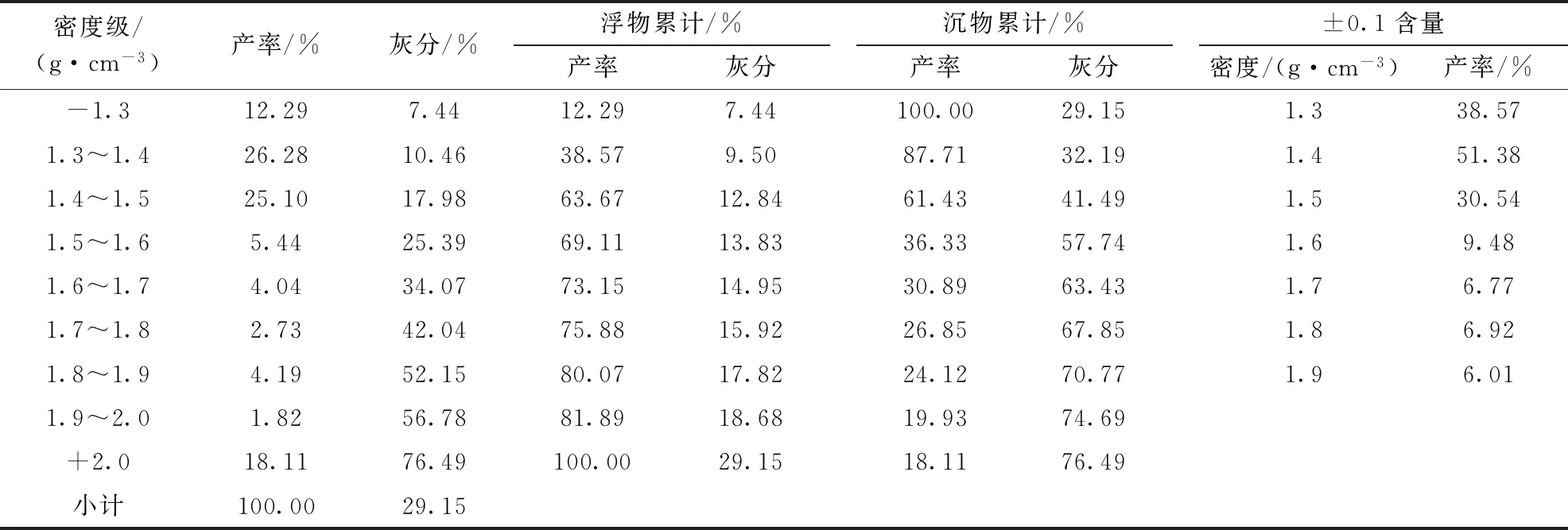

入选原煤大于13 mm粒级的浮沉试验结果见表2,入选原煤大于6 mm粒级的浮沉试验结果见表3。

表2 入选原煤大于13 mm粒级浮沉组成

表3 入选原煤大于6 mm粒级浮沉组成

2.3 可选性分析

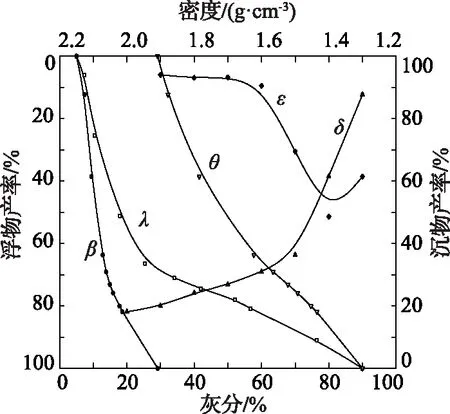

大于13 mm原煤的可选性曲线如图1所示,大于6 mm原煤的可选性曲线如图2所示。

从图1看出,大于13 mm原煤分选,当要求理论精煤灰分为14%时,理论精煤产率为73.3%,理论分选密度为1.585 g/cm3,可选性等级为中等可选。

图1 大于13 mm原煤可选性曲线

从图2看出,大于6 mm原煤分选,当要求理论精煤灰分为14%时,理论精煤产率为70.0%,理论分选密度为1.619 g/cm3,可选性等级为中等可选。

图2 大于6 mm原煤可选性曲线

3 弛张筛6 mm深度筛分技术研究

3.1 筛面位移与速度测量分析

Liwell弛张筛所用聚氨酯筛面结构尺寸如图3所示,单片聚氨酯筛面宽度L=355 mm。弛张筛横梁初始间距a=315 mm。由于筛面两端利用压条固定在横梁上,因此,实际参与挠曲运动的筛面宽度小于筛面整体宽度。a0=315-20=295 mm。

图3 弛张筛筛面与横梁尺寸

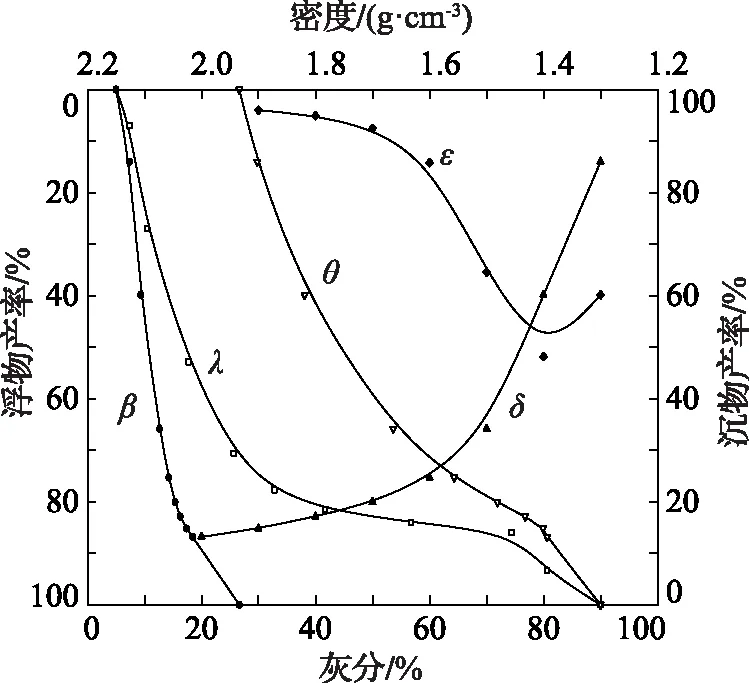

弛张筛筛面中点位移测试值与理论值对比如图4所示,弛张筛筛面中点速度测试值与理论值对比如图5所示。

图4 弛张筛筛面中点位移测试值与理论值对比

图5 弛张筛筛面中点速度测试值与理论值对比

由图4和图5可以看出,筛面中点位移随着变频器频率的增大,与理论值相比,呈现逐步上升趋势,这是由于理论计算时未考虑筛面单位质量运动所造成的惯性作用。而通过位移数值微分所得到的筛面中点速度与理论值吻合较好,这主要是由于随着频率的提高,筛面中点位移由于惯性所增加的幅度小于挠曲周期的减小幅度。

3.2 弛张筛6 mm筛分试验研究

弛张筛计算入料、偏差及分配率计算结果见表4。

表4 弛张筛6 mm筛分计算入料、偏差及分配率计算

用表4数据计算均方差:

∑Δ2=36.51

σ=3.02

用表4数据计算得到筛分效率87.20%,粗颗粒正配效率92.58%,细颗粒正配效率94.61%,总错配物含量(占入料)6.83%。再用表4绘制弛张筛两产品分配曲线图6所示。

图6 弛张筛两产品分配曲线

由图6可知弛张筛实际分级粒度d50=7.22 mm。

3.3 不同频率下弛张筛6 mm分级效果分析

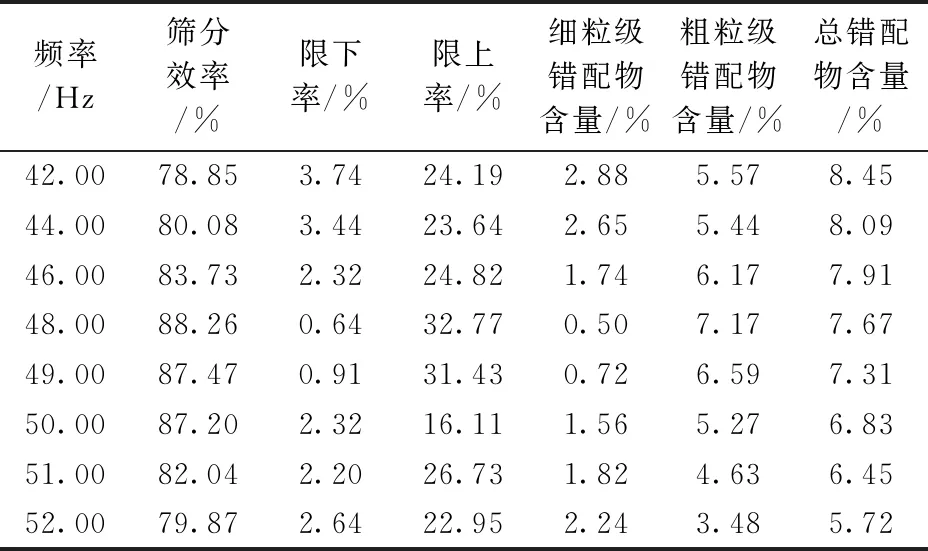

同频率下弛张筛6 mm分级结果见表5。

表5 不同频率下弛张筛6 mm分级结果

由表5可知,当弛张筛工作频率为48 Hz时,弛张筛筛分效果最佳,此时筛分效率为88.26%,限下率为0.64%,限上率为32.77%,细颗粒错配物含量为0.50%,粗颗粒错配物含量为7.17%,总错配物含量为7.67%。随着工作频率增大,筛面加速度增大,单位时间物料跳动次数增加,强化了物料的松散分层,提高了物料的整体筛分效果,限下率及细粒物错配物含量减小,但限上率及粗颗粒错配物含量会有所增大,整体筛分效率增大。但当工作频率增大至48 Hz后继续增大时,单位时间物料跳动次数过大,物料运移速度加快,物料筛分时间降低,颗粒透筛概率降低,限下率及细粒物错配物含量增大,限上率及粗颗粒错配物含量降低,整体筛分效率降低。

4 基于6 mm筛分的重浅槽精度分选研究

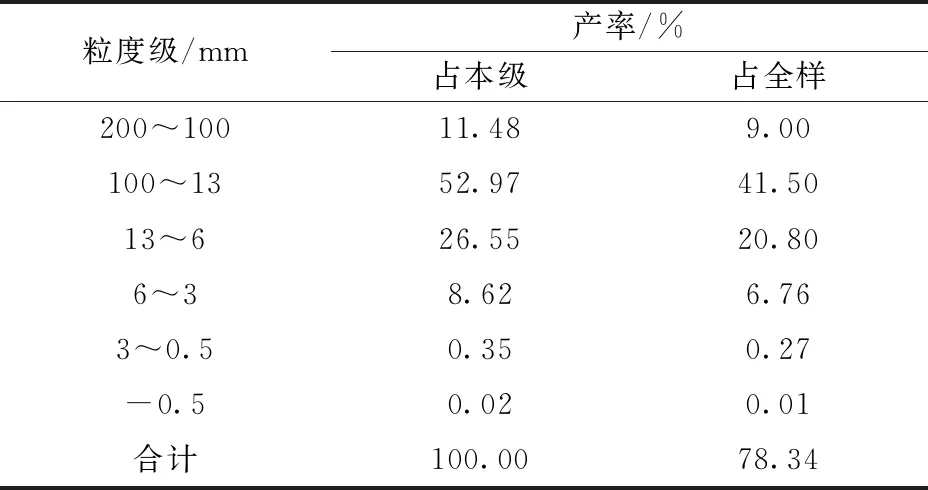

4.1 重介质浅槽入料粒度分析

重介质浅槽入料的粒度组成见表6。由表6可知,经弛张筛筛分后,100~13 mm粒级是浅槽入料的主要粒级,占入料的52.97%;其次为13~6 mm粒级的煤,占入料的26.55%;小于3 mm粒级仅占入料的0.37%,含量较少。

表6 浅槽分选机入料粒度组成

4.2 浅槽重介质分选效果分析

4.2.1 200~100 mm浅槽重介质分选效果分析

200~100 mm浅槽重介质分选机两产品中间变量计算结果见表7,200~100 mm浅槽重介质分选机计算入料、偏差及分配率计算结果见表8。

表7 200~100 mm原煤浅槽重介质分选机两产品中间变量计算

表8 200~100 mm原煤浅槽重介质分选机计算入料、偏差及分配率计算

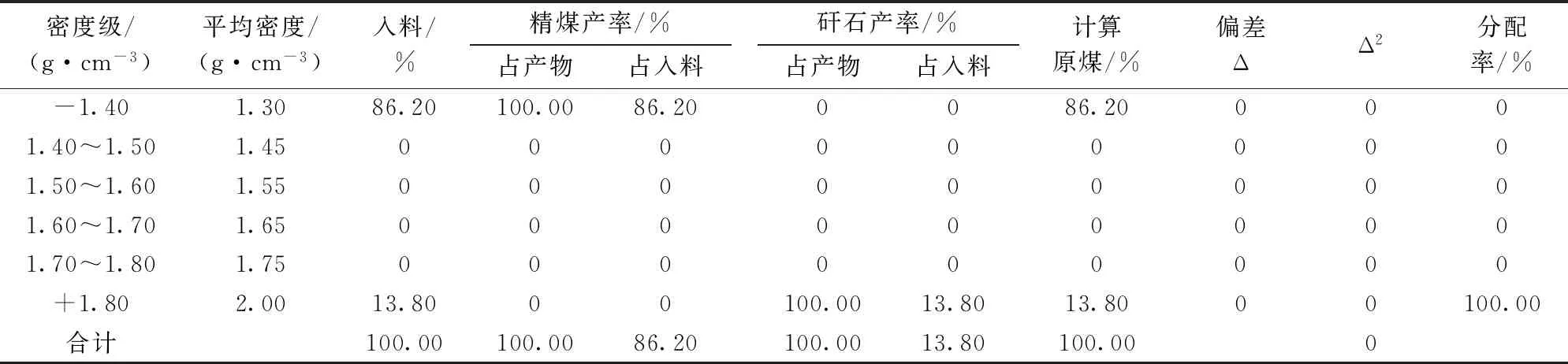

由表7可知,浅槽重介质分选机两产品实际产率为:

γ1=17239.58 /20000.00×100%=86.20%

γ2=100-γ1=100-86.20=13.80%

用表8数据计算均方差:

∑Δ2=0.00

σ=0.00

4.2.2 100~13 mm浅槽重介质分选效果分析

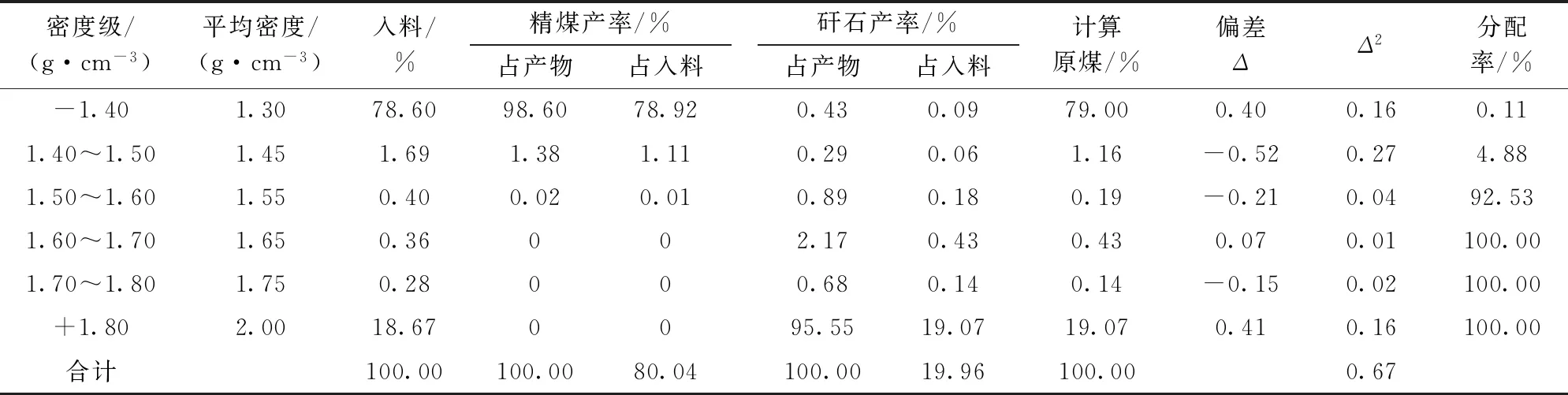

100~13mm原煤浅槽重介质分选机两产品中间变量计算见表9,100~13 mm原煤浅槽重介质分选机计算入料、偏差及分配率计算见表10。

表9 100~13 mm原煤浅槽重介质分选机两产品中间变量计算

由表9可得,浅槽重介质分选机两产品实际产率为:

γ1=15026.62 /118774.03 ×100%=80.04%

γ2=100-γ1=100-80.04=19.96%

用表10数据计算均方差:

∑Δ2=0.67

σ= 0.37

由表10绘制浅槽重介质分选机两产品(100~13 mm)分配曲线如图7。由图7可知浅槽重介质分选机实际分选密度为δp=1.50 g/cm3,可能偏差E=(1.53-1.48)/2=0.025 g/cm3。

表10 100~13 mm原煤浅槽重介质分选机计算入料、偏差及分配率计算

图7 100~13 mm原煤浅槽重介质分选机两产品分配曲线

4.2.3 13~6 mm原煤浅槽重介质分选效果分析

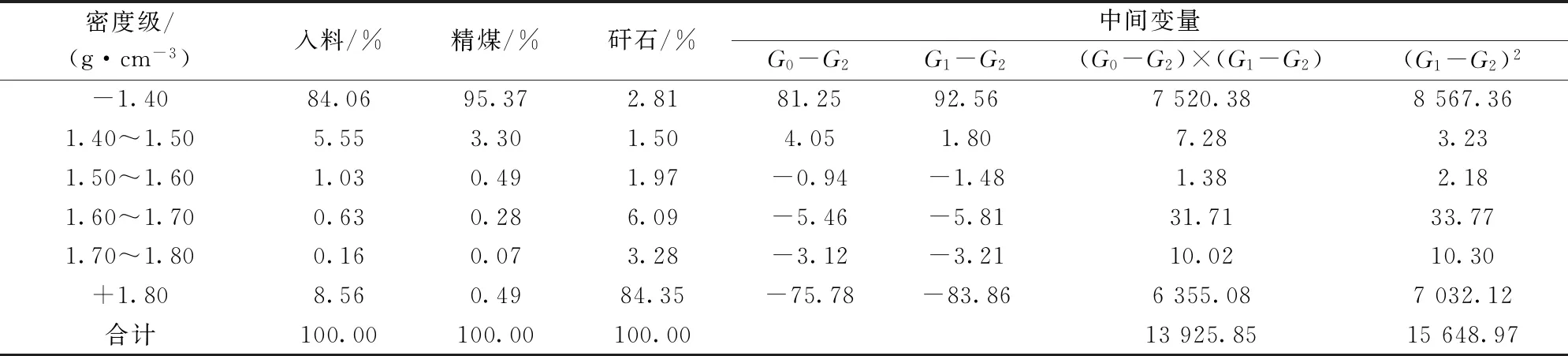

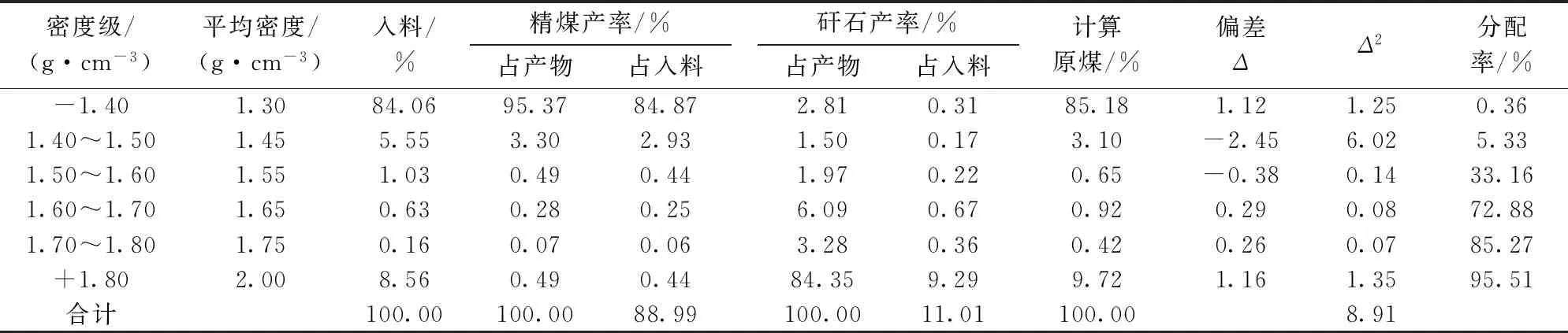

13~6 mm原煤浅槽重介质分选机两产品中间变量计算结果见表11,13~6 mm原煤浅槽重介质分选机计算入料、偏差及分配率计算结果见表12。

由表11可得,浅槽重介质分选机两产品实际产率为:

γ1=13925.85/15648.97×100%=88.99%

γ2=100-γ1=100-88.99=11.01%

用表12数据计算均方差:

∑Δ2=8.91σ=1.33

表11 13~6 mm原煤浅槽重介质分选机两产品中间变量计算

表12 13~6 mm原煤浅槽重介质分选机计算入料、偏差及分配率计算

由表12可以绘制浅槽重介质分选机两产品(13~6 mm)分配曲线图8,由图8可知浅槽重介质分选机实际分选密度为δp=1.59 g/cm3,可能偏差E=(1.66-1.53)/2=0.065 g/cm3。

图8 13~6 mm原煤浅槽重介质分选机两产品分配曲线

5 结 语

大于13 mm粒级入洗原煤的可选性为中等可选,大于6 mm粒级入洗原煤的可选性同样为中等可选,降低了重介质浅槽的入料粒度,入选原煤的可选性未发生大的变化。

弛张筛在50 Hz工况下,进行6 mm筛分时,其分级粒度d50为7.22 mm,筛分效率为87.20%,总错配物含量为6.83%;当变频器频率取48 Hz(曲轴转速570 r/min)时,弛张筛有较好的的筛分效率,筛分效率为88.26%。

各粒度级精煤产率在80.04%~88.99%之间,各粒度级实际分选密度δP在1.50~1.62 g/cm3之间,且粒度越小,分选密度δP越大;可能偏差E值在0.025~0.065 g/cm3之间,且粒度越小,可能偏差E值越大。