单室进料空气穿流压滤机在柳湾煤矿选煤厂的应用

王卫星

(汾西矿业(集团)有限责任公司煤质处,山西 介休 032000)

山西焦煤集团柳湾煤矿选煤厂位于山西省吕梁地区孝义市西南约25 km,为矿井型选煤厂,设计能力为380 万t/a,下设2个生产车间,其中一车间设计能力为180 万t/a,二车间设计能力为200 万t/a。生产工艺均为:有压脱泥三产品重介分选+TBS粗煤泥分选+浮选,50~1 mm粒级采用有压三产品重介旋流器分选,1~0.25 mm粒级采用TBS粗煤泥分选机分选,0.25~0 mm粒级采用浮选分选,选后产品压滤机脱水。

1 压滤机的改造

柳湾煤矿选煤厂由于原煤中末煤含量较高,浮选精煤占精煤产品总产率的25%左右,使用现快开式压滤机处理后,浮选精煤滤饼水分高达26%~28%,导致最终精煤产品水分偏高。为解决上述问题,在一车间引入1台单室进料空气穿流压滤机,以提高压滤机的脱水效果,解决最终精煤产品水分偏高问题[1]。

2 单室进料空气穿流压滤机的结构特征

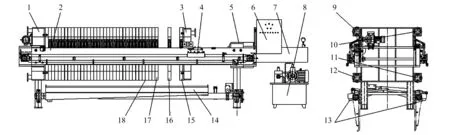

单室进料空气穿流压滤机由4大部分组成:机架部分、过滤部分、液压部分和电器控制部分。其结构详见图1。

1—止推板;2—主梁;3压紧板;4—自动拉板系统;5—机座;6—电柜;7—油缸;8—液压系统;9—进料连接口;10—反吹连接口;11—滤液排放及洗涤进水和滤饼风干进风连接口;12—滤液排放及洗涤出水和滤饼风干出液排放连接口;13—翻板出液口;14—翻板;15—防腐板;16—进料A板;17—密封B板;18—滤布图1 单室进料空气穿流压滤机结构示意

(1)单室进料空气穿流水洗滤饼压滤机采用机、电、液一体化设计制造,拉板电机采用变频电机,结构合理、操作简单、维护方便、安全可靠。该压滤机能够实现滤板压紧、过滤、反吹、滤饼风干、滤板松开、卸料等各道工序的自动化控制(以上功能可根据具体工艺要求进行增减)。该机还可以配置隔膜板,过滤后通过水压改变滤室容积,对滤饼进行压榨,进一步降低滤饼含水率[2,3]。

(2)机架是整套设备的基础,它主要用于支撑过滤机构,由止推板、压紧板、机座、油缸体和主梁等连接组成。支撑过滤机构的主梁材质为Q345桥梁钢,用埋弧焊焊接成形。具有耐腐蚀、抗拉强度大、抗冲击性好等优点,可确保使用安全、稳定,可满足高压力滤板的使用要求,具有抗侧弯能力强、抗拉强度大、机械性能良好的特点,彻底解决了压滤机主梁变形的问题。止推板、压紧板和机座均采用优质Q345B中板焊接而成,而油缸体采用27SiMn无缝钢管加工制造,机械性能良好。活塞杆材质为45号钢,调质处理后外镀0.06硬铬,密封圈用四氟铜加工制作,机械性能优良。

(3)过滤部分由整齐排列在主梁上的滤板(厢式板、隔膜板)和板与板之间的滤布所组成。过滤开始时,滤浆在进料泵的推动下,经止推板上的分料口向每个滤室均匀分料,滤浆借助输料泵产生的压力进行固液分离,由于过滤介质(滤布)的作用,使固体留在滤室内形成滤饼,滤液由排液通道排出。该机具有独特的吹风功能,通过对每个单独封闭滤饼进行空气穿流风干,更进一步有效地降低滤饼含水率。对于粘性大、颗粒细、细胞内水分高的物料,可通过隔膜滤板的鼓膜功能(由压榨管道向隔膜滤板中注入高压水)压榨滤饼,进一步降低滤饼含水率。

3 单室进料空气穿流压滤机工作原理

煤泥经滤室过滤、高压风反吹、角吹、拉板卸料来实现有效回收。

(1)滤板组压紧密闭。压紧油缸由液压泵站供油,油缸体上的活塞杆推动压紧板,将位于压紧板和止推板之间的滤板组压紧密闭形成紧密滤室,以保证带有一定压力的煤浆在滤室内进行加压过滤。

(2)进料过滤。煤浆由泵高压注入压滤机紧密滤室,并逐渐填满滤腔室,由于滤布的作用,进料压力使滤腔室煤泥中的水穿过滤布,煤泥颗粒被滤布截留形成滤饼[4]。

(3)反吹。关闭进料阀门,向滤室内注入空气,通过鼓张隔膜变形产生的压力来破坏煤泥颗粒间形成的拱桥,最大限度地挤出滤饼中固体颗粒间残余液体,使滤饼的水分降低。

(4)角吹。从入料端注入高压空气,将入料管道与滤板组件中的液体强力反吹到入料桶中,防止因入料管道堵塞,导致未经过滤的液体进入卸料系统。

(5)拉板卸料。链条带动拉板拉开,滤饼自动卸下。

4 单室进料空气穿流压滤机技术参数

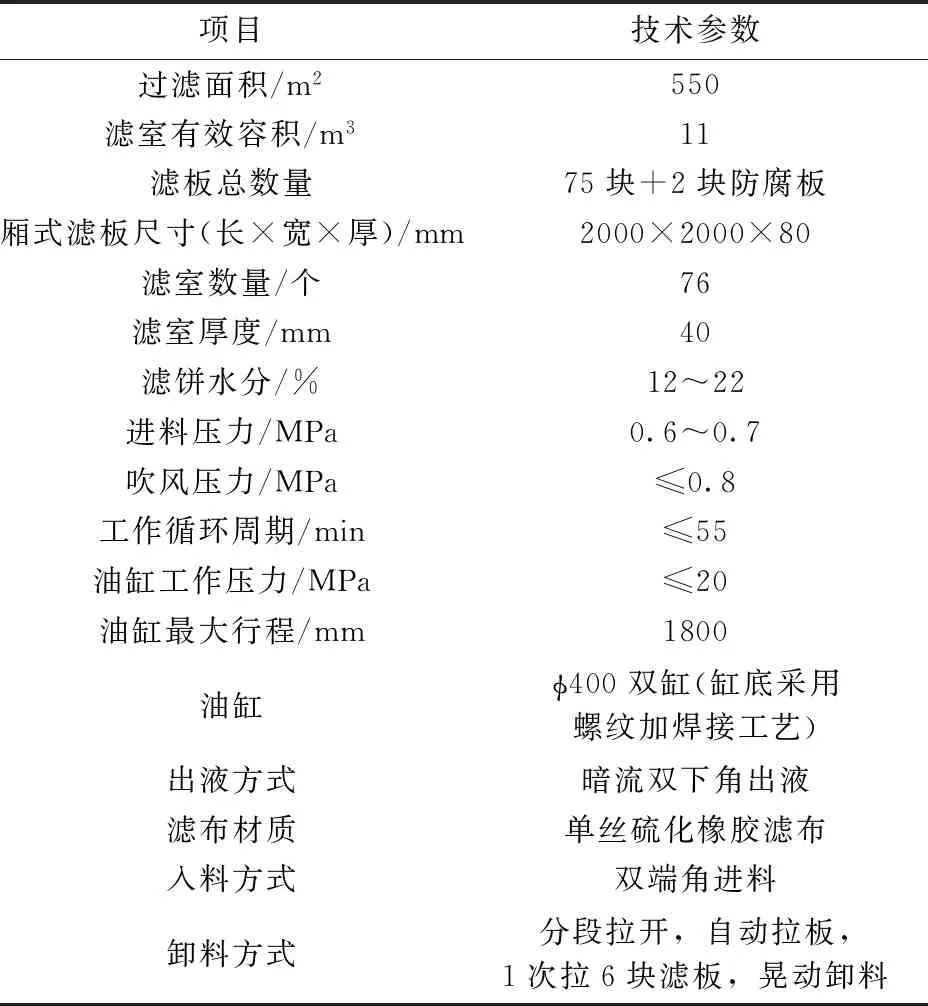

单室进料空气穿流压滤机技术参数见表1。

表1 单室进料空气穿流压滤机技术参数

5 单室进料空气穿流压滤机技术特点

与普通压滤机相比,单室进料空气穿流压滤机具有如下特点:

(1)自动运行及检测功能。采用触摸屏PLC集中智能控制的人机文本操作界面。液压泵站、拉板系统、管路阀门开关等如有异常,立即在显示屏上报警。保障了整个压滤机运行安全、可靠。信息显示在触摸屏上,为岗位操作人员判断故障位置、迅速解决故障提供了帮助。

(2)双端口入料方式,角吹、自动反吹设计,有效降低了滤饼水分。

(3)自动保压系统液压元器件及主控制阀件采用可靠产品,保证了压滤机的各项性能指标,使压滤机操作方便、运行灵活、安全可靠,无故障运行,无渗漏现象。

(4)滤板采用无碱聚丙烯材质,具有质量轻,强度大,使用寿命长等特点。

6 单室进料空气穿流压滤机应用效果

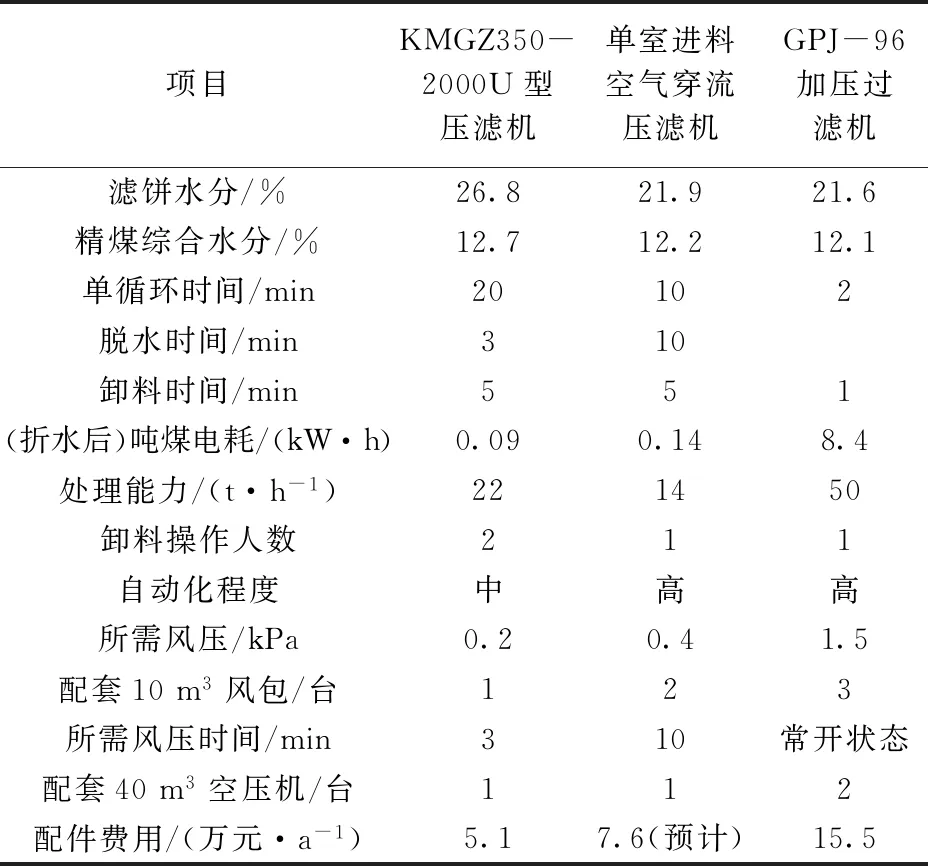

生产实践表明,该设备性能稳定,系统灵活、可靠,产品水分明显降低,运行效果很好。单室进料空气穿流压滤机与原KMGZ350-2000U型压滤机及GPJ-96加压过滤机的应用效果对比见表2。

表2 脱水设备对比

分析表2可知:

(1)采用高压风二次反吹、一次角吹,滤饼颗粒间游离水被挤出,滤板组件间不再带有泥浆,滤饼水分达 22% 左右,比原压滤机降低了5个百分点。

(2)滤饼水分低,并且不粘滤布,拉板即卸料,上料到卸料可以实现全部自动化,无需人工评经验去判断滤液水出量大小,判断成板时间,降低了人工劳动强度,减少了岗位人员,从上料到卸料时间比原压滤机缩短3 min[5]。

(3)煤泥回收能力达到 8.5 t/h,单台压滤机处理能力是原来的 1.37 倍,增加了处理能力。

(4)机组设置合理,故障判断及滤布更换时间比原压滤机缩短50%。

7 效益分析

单室进料空气穿流压滤机投入使用以来,综合精煤水分降低5个百分点,按照全年一车间生产精煤60万t计算,折合含水分无效运输3万t,每吨运费年平均185元,每年可节约550万元,单班作业减少1名操作人员,年节约工资25万元左右。

8 结 语

柳湾煤矿选煤厂在单室进料空气穿流压滤机应用过程中,根据影响其脱水效果的因素,不断探索和完善工艺操作程序,加强对压滤机的维护和管理,充分发挥其脱水功效,使其在降低精煤水分、增加经济效益等方面发挥了重要作用。