绞吸式挖泥船柴油机增压器改装与应用

赵理志

一、引言

绞吸式挖泥船(以下简称绞吸船)工作原理为利用绞刀切削扰动海床,通过泥泵柴油机(以下简称柴油机)驱动离心式泥浆泵将泥浆经由输泥管线输送到指定地点,实现航道疏浚、围海造地等目的。

某绞吸船柴油机为16V240ZC型,配备固定喷嘴环VTC254-13型增压器。对于采用固定角度喷嘴环增压器的柴油机而言,当机器工况远离标定工况点时其配气效果将下降,且距离越远增压效果越差。绞吸船柴油机工况变化大,常处于低负荷区工作。增压器VTG-TPR56FV(可变喷嘴环)技术可以改变喷嘴工作状态,该技术已在铁路机车上被良好应用。针对铁路机车行驶海拔高度跨度大、地域温差大的工况,通过改变喷嘴环的开度,实现柴油机在低负荷下基本保持预定的扫气压力,达到增压目的。

参考铁路机车成功案例对某绞吸船增压器进行了改装,改装后进行了台架试验、清水试验、重载试验,基本达到了改装预期。本文对各试验采集检测的数据进行量化分析和经验总结,旨在为此类增压器改装积累实践经验,做好理论数据支撑和进行技术储备。

二、柴油机运行工况及常见问题

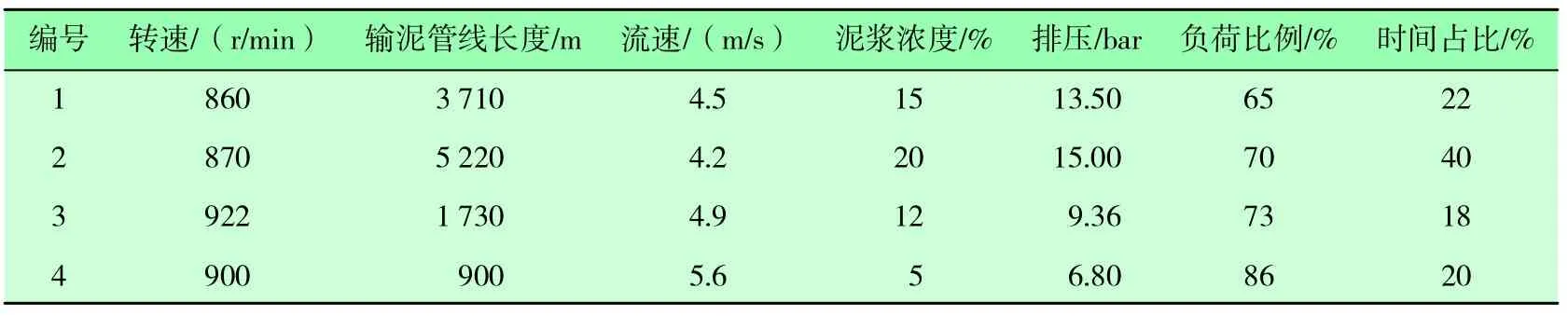

柴油机的运转参数根据船舶施工工况的变化而变化,输泥管线的长短、泥浆浓度、泥浆的流速决定了柴油机负荷的变化情况。采集的部分柴油机施工工况参数汇总如表1所示。

表1 某绞吸船柴油机各工况运转参数

1.VTC254-13型增压器的参数及施工工况分析

目前装配的柴油机增压器为VTC254-13型增压器,单机可覆盖匹配输出功率为1 000 kW到3 200 kW的柴油机,允许最高转速为30 720 r/min,涡轮最高温度为6 5 0℃,最大进气压力损失<4 kPa,最大排气压力损失<3 kPa。

由表1可知,绞吸船施工工况相差大,受土质、输送距离、操作工艺影响,施工难度变化大。表1中为柴油机1年内(运转5 500 h)在不同工地、工况下的工况,数据表明柴油机负荷多在50%~85%这个区间,少有90%~100%负荷的工况。

2.柴油机运转存在的具体问题

(1)经常性地低负荷工况下燃烧不充分,含有大量未燃烧颗粒。经清水试验检测,在柴油机启动和带负荷时排烟烟度值达到10以上,热机后不同负荷、转速测得烟度值在6.5附近,超过正常排烟烟度值3.5。

(2)油耗高,不节能。实测配VTC-254增压器时的平均清水试验油耗率为214~220 g/kWh,而该机理论燃油消耗率为205 g/kWh。

(3)排温高,柴油机活塞、缸套积炭严重,机器的故障率偏高。其中排温和润滑油脏污时间这两个可以量化的指标比说明书介绍的数据预期有明显偏差,排温高,甚至排烟管发红,最高温度远超说明书介绍温度(最高520 ℃)。

(4)活塞环槽积炭严重,多次出现断环、胀环故障,曾出现拉缸故障。

(5)喷油器、高压油泵清洁、调整和更换周期短于说明书介绍数据。

(6)爆压高,经常出现缸盖与缸套之间漏气、进排气阀漏气、排气阀烧灼等现象。气阀变形、断裂的情况也发生过。

3.柴油机亟须解决的主要问题

定几何喷嘴环增压器无法做到标定负荷和部分负荷的兼顾,因此对绞吸船柴油机与增压器的匹配提出了更高要求,即既要满足柴油机标定负荷的性能要求,又要显著提升低负荷时的性能[1]。针对以上柴油机运行出现的问题,必须找到绞吸船柴油机不同负荷工况的解决方案。

三、VTG-TPR56FV型增压器结构及工作原理

根据可变喷嘴环这一增压器技术在铁路机车上的应用实践,拟通过增压器喷嘴环的不同开度,实现柴油机在低负荷工况下的运转参数的优化。

1.VTG增压器的定义

V TG 增压器是可变几何截面涡轮增压器(Variable Geometry Turbocharger),与普通增压器的差别主要在于其带有可变涡轮几何形状机构,通过指令该机构可以改变喷嘴环叶片的迎气角度以调节喷嘴环流通面积,也可在断电时锁定喷嘴环位置变为固定喷嘴环增压器。

2.VTG增压器的结构

柴油机增压器升级为VTG增压器后机型选用TPR56FV,该增压器属于ABB公司TPR系列,其特点为轴流式涡轮、高效整体铸造涡轮盘、无拉筋涡轮叶片、VTG(可变几何涡轮)装置、高压比叶轮等。它由增压器本体(含执行器和步进电机结构)、VTG控制器、VTG电源盒及相关线束组成。

VTG增压器单机可覆盖输出功率为1 000 kW到3 800 kW范围内柴油机,允许最高转速为40 200 r/min,涡轮最高温度为620 ℃。

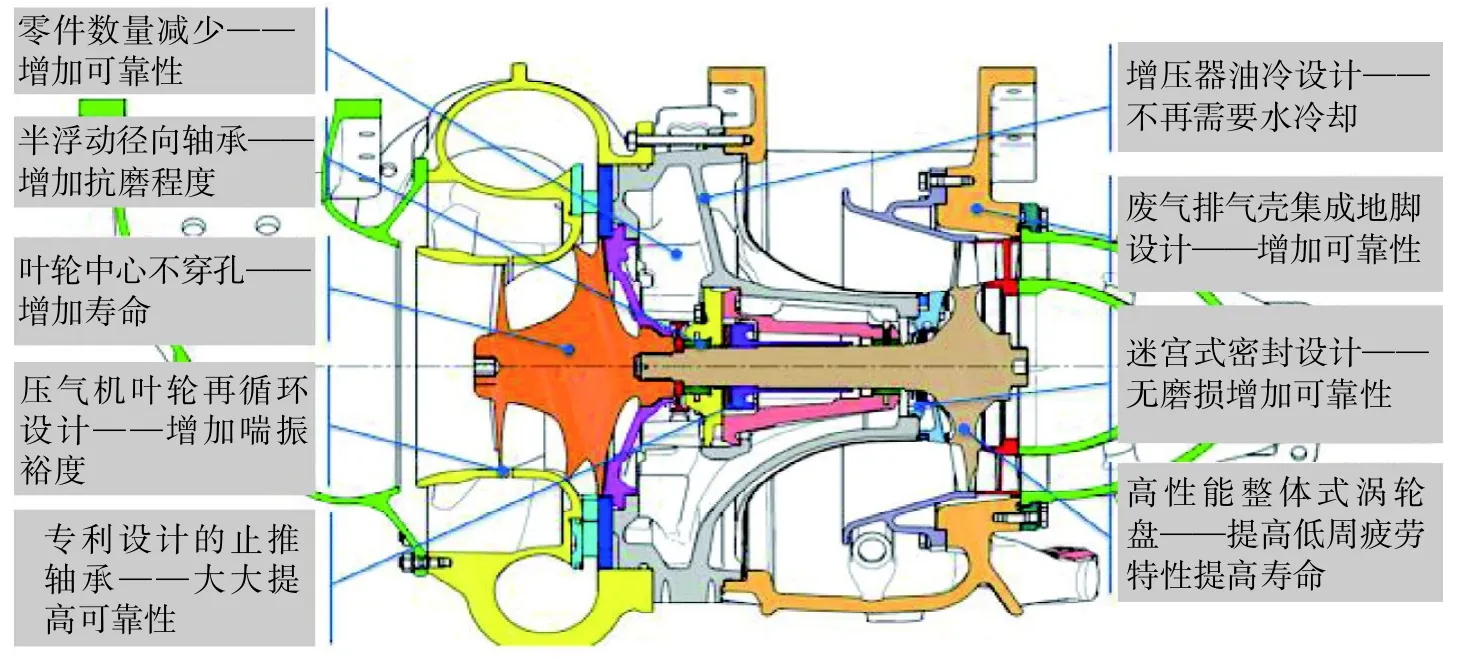

选择该型增压器的原因是TPR56FV增压器与VTC254-13增压器外形结构相近,体积更小,在改装空间上满足要求。当然,作为后续发展机型,制造工艺也得到了改进,减少了零件数量。采用半浮动径向轴承增加抗磨程度,叶轮中心部穿孔延长寿命,压气叶轮再循环设计增加喘振裕度,迷宫式密封设计减少磨损,高性能整体式涡轮盘提高低周疲劳特性延长寿命。这些都是飞机用的燃气轮机技术,经过多年使用验证后运用到废气涡轮增压领域。具体改进如图1所示。

3.VTG增压器的原理

该增压器为TPR56FV增压器加VTG调整喷嘴环机构,其控制原理是:通过对柴油机中空气压力以及增压器转速等参数的检测,并将参数信号反馈给VTG控制器,VTG控制器判断各工况下增压压力是否合适,通过步进电机带动执行装置调整增压器喷嘴环开度,实现控制增压压力的目的,柴油机和增压器的配合工作线应当落在压气机特性的高效区,以获得较好的性能。同时,配合工作线离喘振线太近会造成增压器喘振的危险,太远又会造成压气机在低效率区及低压比区工作。一般要求应具有良好的全工况性能,并且有利于改善低工况性能和瞬态特性;运行工况区应处于压气机特性的高效率区;运行线离喘振线有大于10%的安全裕度;增压系统有较高的排气能量效率,柴油机排气温度不超过涡轮允许的最高温度;增压器总效率应在规定范围内[2]。

图1 VTG-TPR56FV增压器性能优化剖面示意图

四、VTG-TPR56FV型增压器在绞吸船柴油机的改装方案

1.柴油机的整体布置

按原柴油机设计前后两端安装VTG增压器,更新增压器底座,取消了原配VTC254-13型增压器冷却循环水连接管路。安装两个控制步进电机的VTG控制箱在柴油机综合监控箱左右两侧,便于统一管理。

2.增压器的结构调整

对步进电机机构尺寸进行调整,以适应柴油机的整体布置要求;喷嘴环调整机构、步进电机机构均采用左右对称结构,以方便左右增压器上整个VTG控制机构布置在不同侧;涡轮进气壳采用轴向偏心布置,进口法兰中心直接对齐排气管中心,法兰接口尺寸与排气管法兰接口尺寸完全相同[3]。

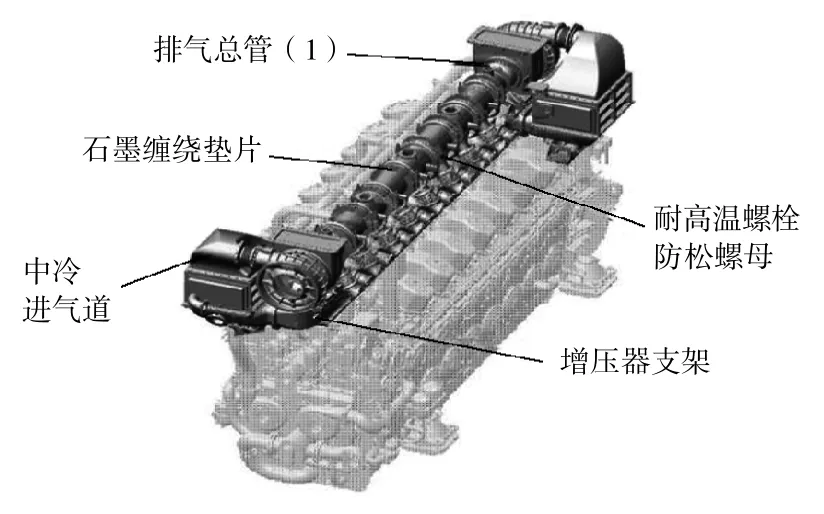

3.进排气管路的改装

根据VTG增压器的进出口法兰型号,将进排气管路连接处的过渡管拆除,制作新变径,将出口直接连接进气总管,引入中冷器,进口与排气总管新制波纹总管连接,同时在进排气管路加装监控空气压力、温度的传感器。排烟管改装示意图如图2所示。

图2 排烟管改装示意图

4.冷却水系统改进

主要包括取消前后增压器冷却水进水管路、回水管路,对其他在增压系统改进过程中存在干涉的管路进行重新研配更换,干涉管路包括中冷水泵出口管路、后中冷器进水管路。

5.电气控制系统

主要由VTG控制柜与VTG控制线束两部分组成,VTG控制柜含有可触摸控制显示屏、VTG控制单元等电气零部件;VTG控制线束包括自由端控制线束及输出端控制线束,线束测点布置在柴油机上,两端控制线束以航空插头形式汇总后与VTG控制柜相连接,达到TPR56FV增压器的VTG相关信号采集及VTG调节控制功能。

五、试验情况

在实船上进行了台架试验、清水试验、重载试验。

1.台架试验

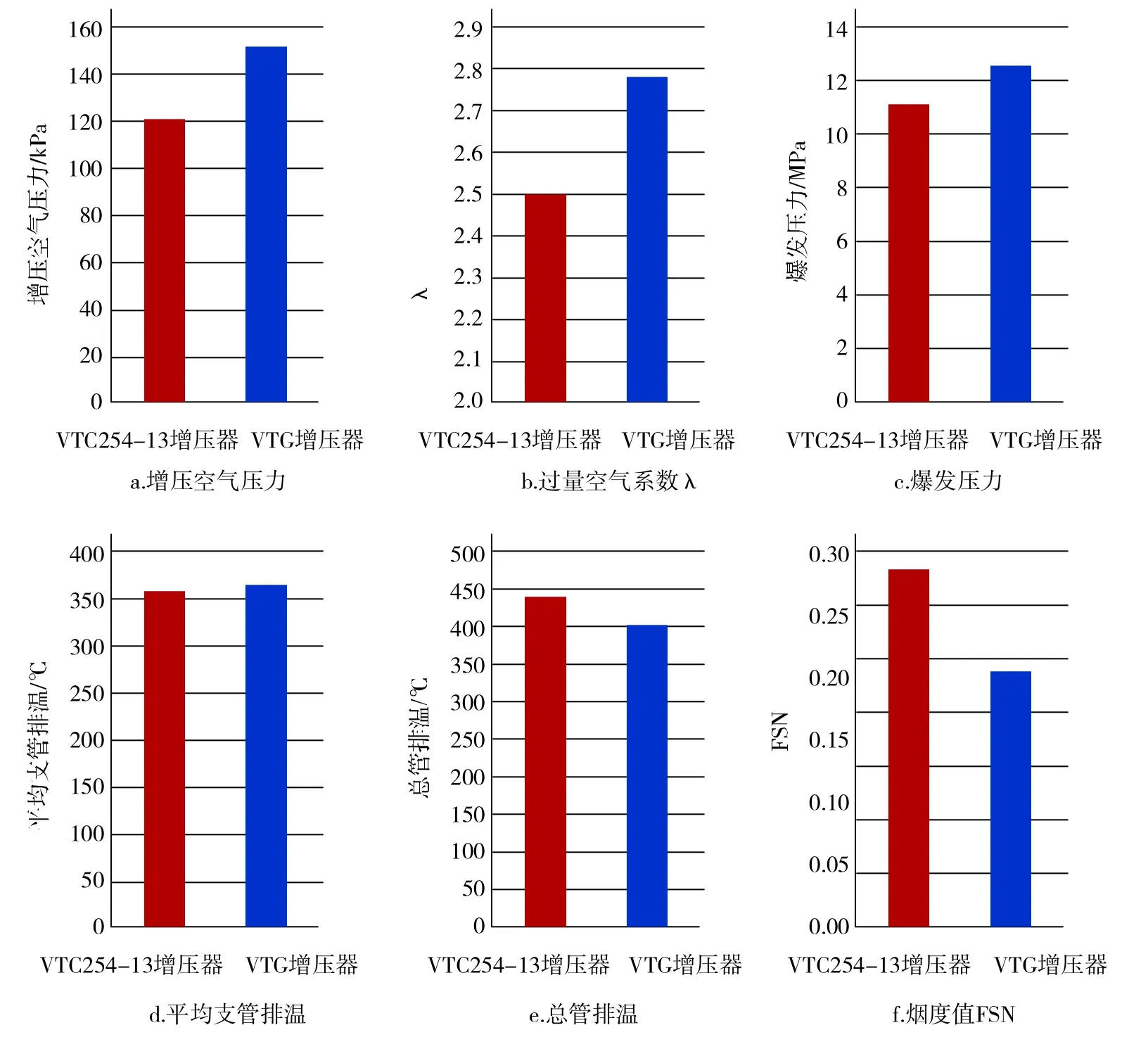

按照台架试验大纲,测量了6项指标并进行分析,并针对同一柴油机分别安装VTC254-13增压器和VTG-TPR56FV增压器,在650~1 000 r/min不同转速点时相同油门刻度下进行了对比试验,各项数据如图3所示。

图3 台架试验数据曲线图

从以上6组数据来看,柴油机转速在700~900 r/min范围内,VTG-TPR56FV增压器对爆发压力、过量空气系数、排烟总管温度影响更加明显;柴油机接近满转速满负荷工况下,对比曲线逐步接近,进一步验证了可变喷嘴环在低转速、低负荷下的作用更加明显。

2.清水试验

在清水工况下验证两种增压器的效果差异,同时加装了柴油机进出燃油流量计,以测得燃油消耗率。按照试验大纲,进行了多种工况下的清水试验。参照台架试验选取数据,同样取了6组数据。

限于实船清水试验的局限性,6组数据为消除误差后的平均数据,与台架试验的数据趋势完全吻合,量化关系基本接近,并以平均数据为最终数据。见图4。

3.VTG-TPR56FV增压器在两种模式下的试验对比分析

在清水试验中,为进一步验证VTG-TPR56FV增压器在两种模式(VTG开启模式与关闭模式)的区别,重点测量扫气压力、油耗、爆压等指标。因实船功率测定限制,以柴油机齿条刻度作为负荷的基准数据。见图5。

图4 清水试验数据柱状图

图5 清水试验VTG模式与关闭模式数据曲线图

通过以上两组数据可知,相同柴油机同一增压器在VTG开启模式和关闭模式下,其在低负荷下的增压效果、燃烧改善和爆压提高与上述台架试验和清水试验数据趋势是一致的。

4.挖泥重载试验

该实验重点验证增压器工作的稳定性、连续性,进行连续观测记录,并落实维护保养要求。截至目前,按说明书完成了1 000 h检查保养,增压器运转近3 000 h,设备平稳正常。

如表2所示,该船柴油机各数据性能均明显优于改装之前说明书要求,极大地改善了柴油机的燃烧状态,柴油机运转3 000 h无异常。

表2 重载试验柴油机性能平均参数

六、节能情况对比分析

VTG-TPR56FV增压器的可变喷嘴环可根据不同工况实时调节喷嘴环节流面积和喷射角度,提高了涡轮的效率,改变了增压器转速从而使空气过量系数更适应当下的施工工况,随时保持柴油机处于最佳工况点或在最佳工况点附近[4]。

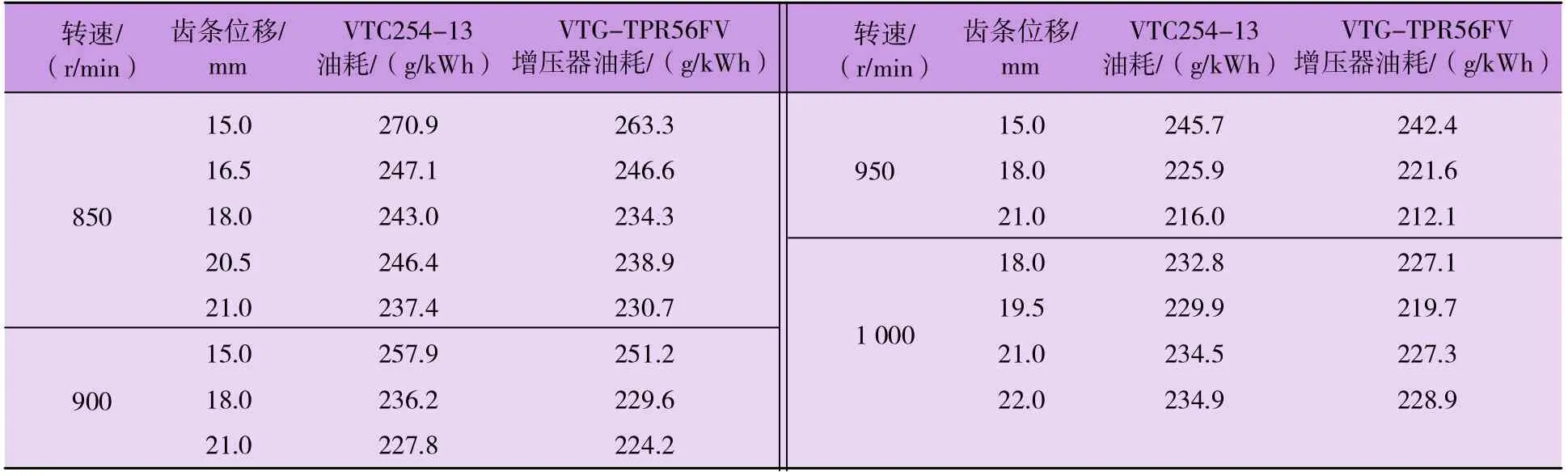

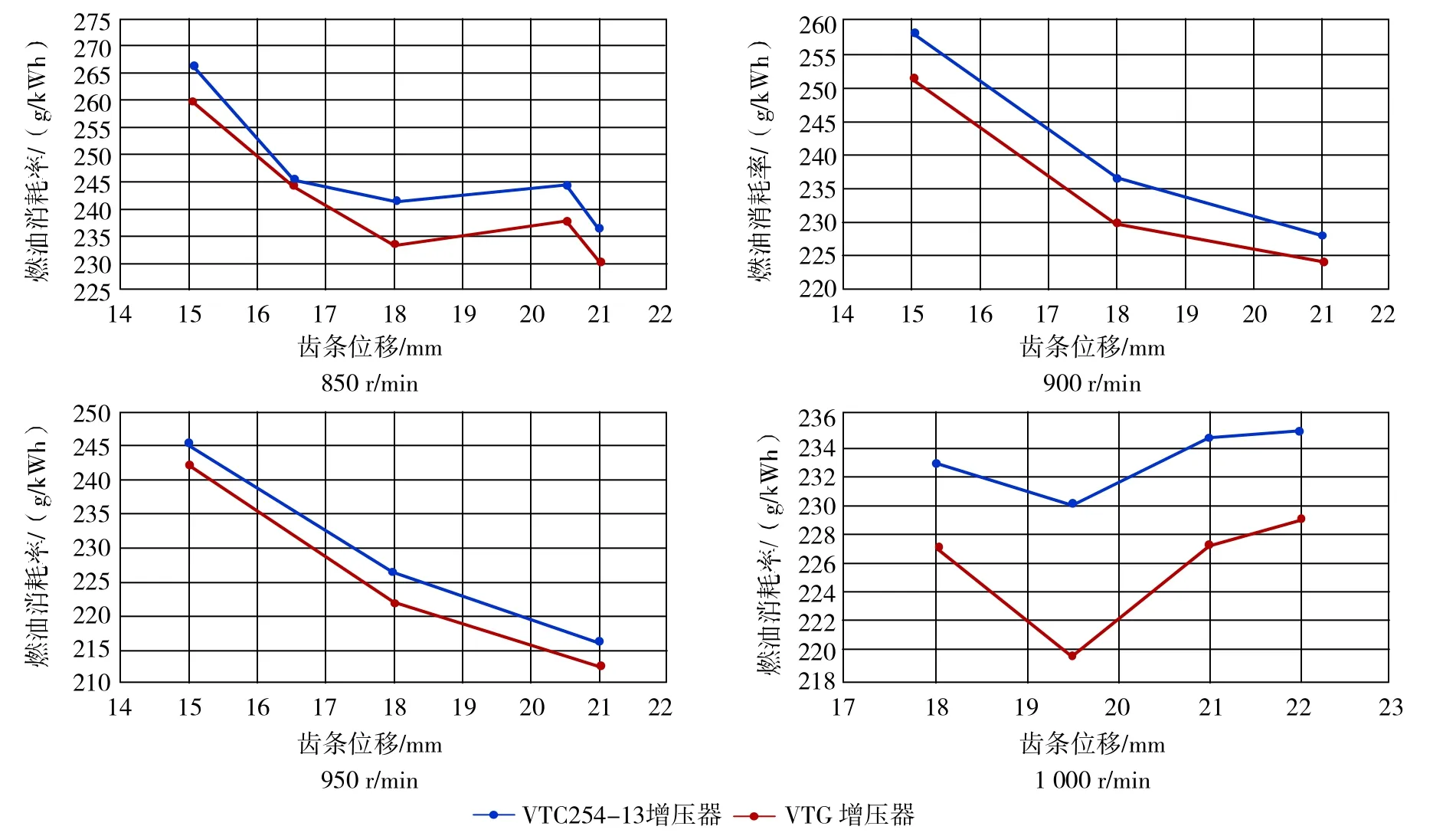

表3为清水试验中的燃油消耗数据,分别选取了850 r/min、900 r/min、950 r/min、1 000 r/min四个工况条件,柴油机在不同负荷时VTC254-13增压器和VTG-TPR56FV增压器的油耗记录。两增压器在相同油门刻度时油耗对比如图6所示。

表3 VTC254-13与VTG-TPR56FV增压器的油耗统计表

图6 两增压器在四个转速条件下相同油门刻度时油耗对比曲线图

由以上图表数据可知,在850 r/min时油耗率在18~21齿条刻度时节油比最佳,为2.89%~3.71%;在900 r/min 时油耗率在15~18齿条刻度时节油比最佳,为2.86%;在950 r/min 时油耗率在18~21齿条刻度时节油比最佳,为1.83%~1.92%;在1 000 r/min 时油耗率在19.5~21齿条刻度时节油比最佳,约为3.15%。综合测试数据分析,在18~21 mm齿条刻度时油耗率较低,节油效果最佳。从统计数据来看其平均节油率为2%~3%。

两模式下油耗理论计算如图7所示,测得的节油率与理论计算结果(2%~4%)基本吻合。按此节油率,年运转5 000 h的单台柴油机节油至少20 t以上,经济意义较大。

图7 增压器在VTG开启与VTG关闭两模式下油耗理论计算图

七、结语

根据绞吸船工况变化多的特点,把VTGTPR56FV增压器应用于柴油机,为绞吸船配置的柴油机提供了低负荷工况的解决方案,改变了非设计工况下柴油机燃烧不充分、排烟温度高、无功能耗高等问题。总结如下:

(1)实现了柴油机根据实际运转工况对柴油机供气量的实时调节匹配,柴油机可在各功率范围内以最佳空燃比运转,提高了燃烧效果,有效地改善了柴油机部分负荷性能。

(2)新型增压器可改善柴油机燃烧,节能减排并提高柴油机工作效率,降低小时耗油,减少生产成本。

(3)降低了柴油机排烟温度和热负荷,利于船机管理,降低了柴油机故障率,减少了设备维护成本。

(4)可变喷嘴环增压器在船用推进柴油机的应用及推广需要有关组织、技术团队进一步论证和研究,以进一步推广和应用新技术,降低船舶能耗。