基于CFD方法的动力舱散热风道仿真研究

李胜凯,桂 勇,鲁 俊

(1.陆军装甲兵学院 车辆工程系,北京 100072; 2.61150部队,陕西 榆林 719000)

动力舱作为装备的“核心”部位,主要由冷却系统、动力传动装置和进排气系统等部件组成。随着发动机率的不断提升,电机、电器等新热源的加入和动力舱“先进集成设计”的布置,导致动力舱内工作热负荷提升、环境温度较为恶化,对冷却系统的要求也越来越高[1-3]。

用隔板将散热器和动力传动部件之间的散热风道隔离方式称为封闭式动力舱。由于封闭式采用车外进气方式,没有空气进入动力传动装置外壁面风道,导致高温部件表面热量堆积,随着温度的不断升高,对发动机的可靠性影响也较大,会使发动机的使用寿命缩短、经济性也变差。

本文针对动力舱建立三维模型,用CFD软件仿真分析的方法进行数值模拟。对于热流场的流动性差的问题,通过增宽动力舱排气缝,改变风扇位置,在装甲板上方进行开孔安装引气风扇等方法进行仿真分析计算,得到最优方案。以冷却系统部件附近的排气温度、流速场、风道的阻力作为主要评价指标,建立风道热流场综合评价模型,为以后冷却系统综合评价提供借鉴和指导[4]。

1 CFD三维模型的建立和计算

1.1 建立几何模型

用SolidWorks软件对动力舱按照实车比例建模,本文只考虑风道,对几何模型进行简化,保留基本外形,对一些流动影响较小的零部件和凹凸不平的部位进行忽略。图1是封闭式动力舱的简图。

图1 封闭式动力舱简图

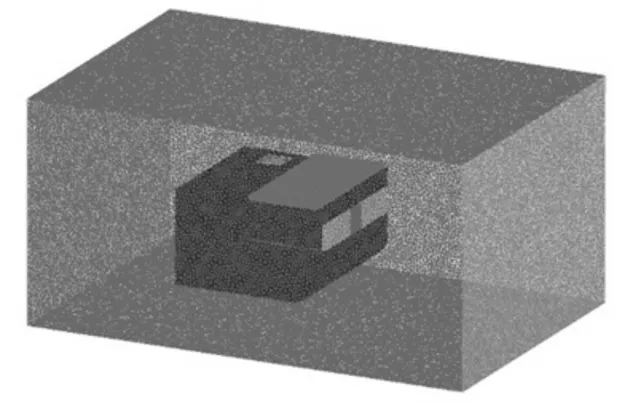

首先建立封闭动力舱和外部计算域的一些物理模型,对各部件的结构尺寸和空间位置进行虚拟化,保留主要部件,对一些几何尺寸小的和传热影响较小的部件进行简化和省略。图2是简化后的动力舱三维计算模型。

图2 动力舱三维计算模型

1.2 数学模型的建立

本文主要对动力舱风道气侧的阻力与热流场进行分析,其内流动和传热较为复杂,可以假设舱内空气设定常流动且不可压缩,舱内为湍流的流动状态并且和壁面进行耦合换热。控制方程可以用满足流体的连续性方程、动量方程和能量方程这三大力学方程。湍流模型可以采用标准k-ε模型,计算收敛性与精确性都符合工程计算方面要求。其公式如下:

湍流动量方程:

(1)

湍流动能耗散率方程:

(2)

式(1)中ρ是流体的密度;xi、xj是直角坐标系的分量;k是湍流脉动动能;μ是流体分子粘度系数;μi是湍流粘性系数;ε是湍流耗散率;σk是对x的普朗特数;c1ε、c2ε为常系数;σε是对ε的普朗特数;Gk是由于时均速度梯度产生的k的增量,且有:

(3)

1.3 网格划分

由于计算模型相对复杂,其各部件具有不同的流动状况,所以采用软件CFD将计算区域进行网格划分,综合计算机性能与计算精度,最终可以确定外流场的大小是4500×4000×2500mm,可采用网格结构化划分,对于内流场与装甲板固体域采用网格非结构化划分,这样可以去适应内部复杂形状,最终网格数量为26853451个。图3是动力舱计算区域网格划分图。

图3 动力舱计算区域网格划分图

1.4 边界条件

可采用速度作为外流场入口的边界条件,采用压力作为出口边界,在计算区域的顶部和左、右侧,可设置对称的边界条件,这样获得好的收敛效果,对封闭动力舱装甲板壁面作为固体面边界条件,用流固耦合传热的方法将装甲板内外壁面作为内部条件,采用第一类热边界条件[5]。

热通量计算公式如下:

q=hf(Tw-Tf)+qrad.

(4)

其中hf为流体的热传导系数;Tw为壁面给定的温度;Tf为流体的温度;qrad为辐射热通量。

2 CFD计算结果分析

本文给工况为:车速是72km/h,发动机转速是2000r/min,油门开度是100%,环境温度是300K,传动装置处于最高排档状态,冷却风扇转速为4853r/min,进排气百叶窗和中冷气百叶窗全开。

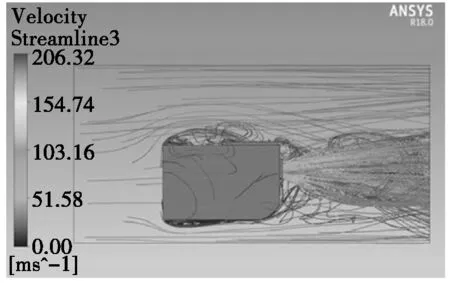

由图4可看出封闭式散热风道内的流速基本为零,主要是自然对流。这是因封闭式动力舱主要采用车外进气方式,外壁面风道没有冷却空气进入,仅尾装甲板开有的一排气缝,舱内空气无法流通。这会导致高温部件表面积累温度,无法带走热量。

图4 动力舱空气流速场迹线图

图5是Z=1.8m截面处的温度场云图,由图可看出温度较高的区域是柴油机上方排气管周围区域,最高可达到700K,出现主要在排气管壁面上。

图5 Z=1.8截面处的温度场云图

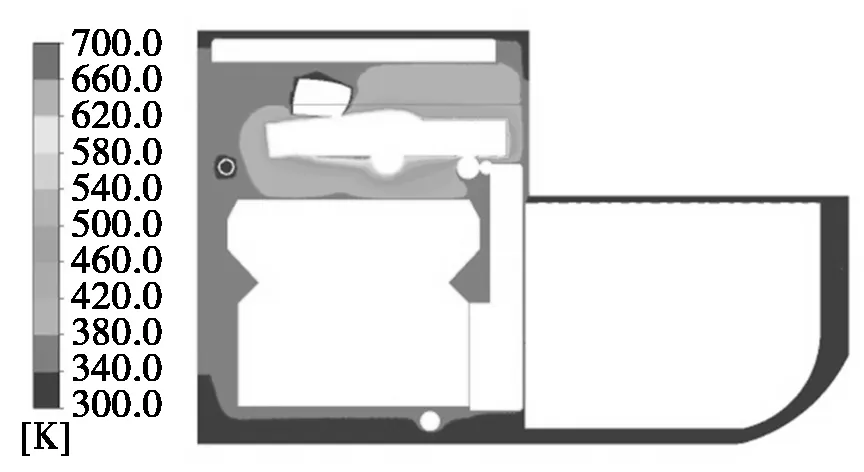

图6是Y=0.29m截面处温度场云图,该区域在排气管正上方,且截面布置较为复杂,从截图的上侧到下侧有空气滤清器,增压器,增压器附件,水箱等部件,且离排气管较近,导致区域温度整体较高,应予以关注。

图6 Y=0.29m截面处温度场云图

3 结论

通过本文的计算结果,动力舱内部温度较高,且高温部件表面热量无通风结构带走,会变成一个“死腔”。长此以往,必会影响柴油机可靠性和电子元器件寿命,因此很有必要对动力舱进行结构改进。通过本文的温度场和热流场仿真分析,对下步的封闭动力舱散热风道改进提供了参考和指导。