高钢级天然气管道爆炸危害影响分析*

杨 坤,王 磊,高 琦,王 琴,池 强

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国石油管道有限责任公司西部分公司 新疆 乌鲁木齐 830013)

0 引 言

随着经济的发展和人民生活水平的日益提高,天然气的用量需求越来越大。作为最经济、安全的天然气运输方式,管道输送也朝着高钢级、大管径、高输送压力的方向发展[1-3]。在埋地长输管道服役时,在腐蚀、外力损伤、地形变化等因素以及内压耦合作用下会发生管泄漏和断裂[4],严重时可能发生管道爆炸,对临近管道、周围人或建筑造成危害,引发重大经济、安全损失[5-6]。

高压天然气管道泄漏后由于管内高压,气体大量从泄漏点散出,管道在泄漏位置会发生裂纹扩展,加速气体泄漏过程。由于管道断裂以及天然气体积极速膨胀,会形成剧烈的物理爆炸,产生强烈的冲击波超压,造成危害[7-9]。

此外,高压天然气管道泄漏后,由于泄漏点附近具有较高的压力以及天然气浓度(以甲烷为主),并不会发生点火爆炸。随后,天然气体积迅速膨胀,并向空中进行扩散,与大气中的氧气充分混合,形成预混蒸气云[10]。当满足气体的爆炸极限时,蒸气云会被点燃[11]。由于天然气与空气混合充分均匀,点燃过程极为剧烈,火焰前沿速度可达50~100 m/s,产生强烈的爆燃,并向周围释放冲击波及热辐射,对人员、建筑和设置造成巨大伤害[12-13],严重威胁管道服役安全,从而对管道铺设区域的公共安全带来重大威胁。

天然气管道爆炸既有管道断裂、气体泄漏膨胀的物理爆炸,又有与空气混合点燃后的化学爆炸。在管线设计及建设过程中必须针对冲击波及热辐射等信息进行综合考虑,设定管线建设、服役的安全半径,从而降低管道失效所带来的危害[14]。

天然气全尺寸气体爆破试验是管道服役安全及危害行为影响重要的研究手段和方法。利用该试验可模拟实际管道发生泄漏、断裂以及之后的整个爆炸过程,对管道断裂控制、爆炸危害评估方面具有重要的研究意义和价值[15]。本文通过所开展X80 OD1 422 mm焊管的天然气全尺寸气体爆破试验对管道爆炸危害类型、范围、影响程度等内容进行了研究和分析,结合理论模型分析,估算出管道危害的安全距离,并与试验结果进行了对比分析。

1 爆破管道布置、数据采集方案及相关试验参数

1.1 全尺寸气体爆破试验管串布置及试验过程

爆破试验管串由13根X80钢级、外径(OD)1 422 mm、壁厚(T)21.4 mm 直缝埋弧焊管组成(长度为130 m),试验时管串内天然气压力为12.05 MPa,管内气体温度为13.8 ℃,管道的回填深度为1.2 m。管串中的钢管按止裂韧性高低进行排布(管串中间为止裂韧性较低的管道,两端为止裂韧性较高的管道)并焊接。管串沿轴向南北布置,起爆中心位于试验管串正中的管道上(启裂管)。试验中通过线性聚能切割器(切割器安装在启裂管中部垂直向上位置)引入贯穿裂纹,初始裂纹的长度为500 mm。

试验时,通过聚能切割器将裂纹引入管串,在管道内压的作用下,裂纹由起裂位置向管串两侧发生扩展,同时管内天然气泄出并迅速膨胀,引起物理爆炸,产生冲击波超压。随着裂纹向两侧的扩展,钢管的止裂韧性升高,裂纹扩展阻力增大,裂纹扩展速度逐渐降低并发生止裂。

天然气泄出后,迅速向空中扩散,并与空气充分混合,达到爆炸极限。利用信号弹将其点燃,发生闪爆,形成天然气的蒸汽云爆炸。

采用冲击波、热辐射等传感器及数据采集设备,在距起爆中心不同位置上进行传感器布置,对天然气管道爆炸过程中的冲击波、热辐射数据进行捕获分析。

1.2 传感器安装情况及参数

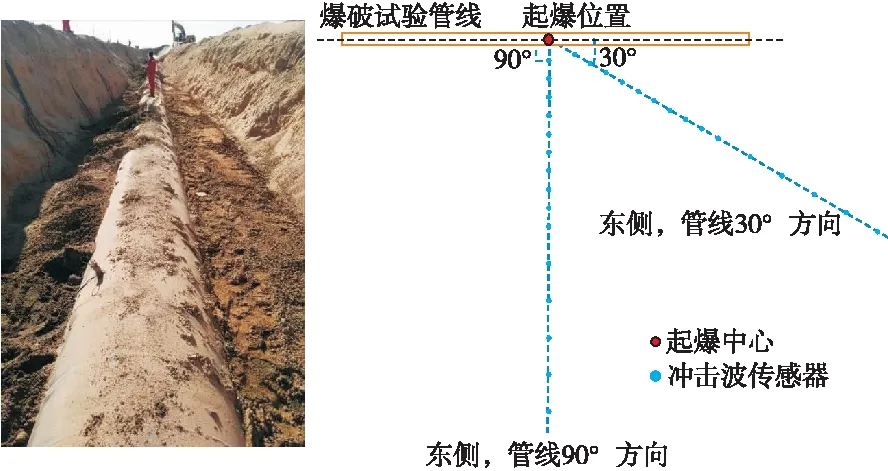

冲击波传感器分别安装于垂直管串、与管串成30°夹角两个方向上。两个方向上安装传感器的数量、距起爆中心的距离相同。距起爆位置100 m内,每隔10 m安装一个冲击波传感器,100 m以外,每隔20 m安装一个冲击波传感器,每个方向上的传感器数量为15个,如图1所示。

图1 X80 1 422 mm全尺寸气体爆破试验管串及冲击波传感器安装布置示意图

热辐射传感器分别安装于垂直管串以及与管串成30°夹角两个方向上。距起爆中心每隔50 m安装一个热辐射传感器,管串垂直方向上安装了6个传感器,与管串呈30°夹角方向上安装了4个传感器。

冲击波传感器为针筒状,安装在距地面1.5 m高的铁架上,用于测试试验过程中的冲击波压力,如图2(a)所示;热辐射传感器为方块状,安装在距地面1 m高的铁架上,并呈一定角度(垂直于爆炸火球),用于捕获点燃后的燃烧热辐射,如图2(b)所示。

图2 冲击波传感器和热辐射传感器安装效果

2 试验结果及分析

2.1 全尺寸气体爆破试验钢管测试结果

起爆后,裂纹由启裂管中心向南北两侧扩展,并在南1管(启裂管南侧相邻的第一根钢管)和北1管(启裂管北侧相邻的第一根钢管)止裂,如图3所示。在南侧,裂纹穿过起裂管后,在南1管内扩展9.10 m后止裂,南侧裂纹扩展总距离13.965 m,从起裂到止裂共耗时142.6 ms。在北侧,裂纹穿过起裂管后,在北1管内扩展8.15 m后止裂,北侧裂纹扩展总距离13.015 m,从启裂到止裂共耗时133.3 ms,如图3所示。

图3 OD1 422 mm /X80/21.4~12 MPa直缝埋弧焊管全尺寸气体爆破试验

2.2 全尺寸气体爆破试验冲击波测试结果及分析

由于管道启裂和蒸气云点燃存在一定的时间间隔(信号弹点燃比切割器启裂晚0.5 s),冲击波传感器仅采集到了由天然气在空中点燃所产生的化学爆炸冲击波数据,如图4所示。

图4 垂直方向距起爆位置40 m位置上不同时刻的冲击波传压力

起爆管串放置在管沟中,并进行了回填处理,物理爆炸造成的冲击波受管沟及土壤回填的影响大大衰减。物理爆炸所产生的冲击波在向四周传播的过程中能量损失较大,因此远处传感器接收到的物理爆炸压力信号值较弱。

对两个方向上采集到的冲击波传感器数据进行分析,获得了试验过程中不同位置上产生的冲击波压力峰值,并对采集数据进行了滤波处理,获得了不同时刻上的冲击波压力变化曲线,如图5所示。从图中可见,不同位置上采集到的冲击波具有明显的时间间隔。距离除以时间,并求平均值,可计算出冲击波的传播速度为357.1 m/s,与声速(340 m/s)接近。

图5 滤波处理后不同时刻的冲击波峰压力

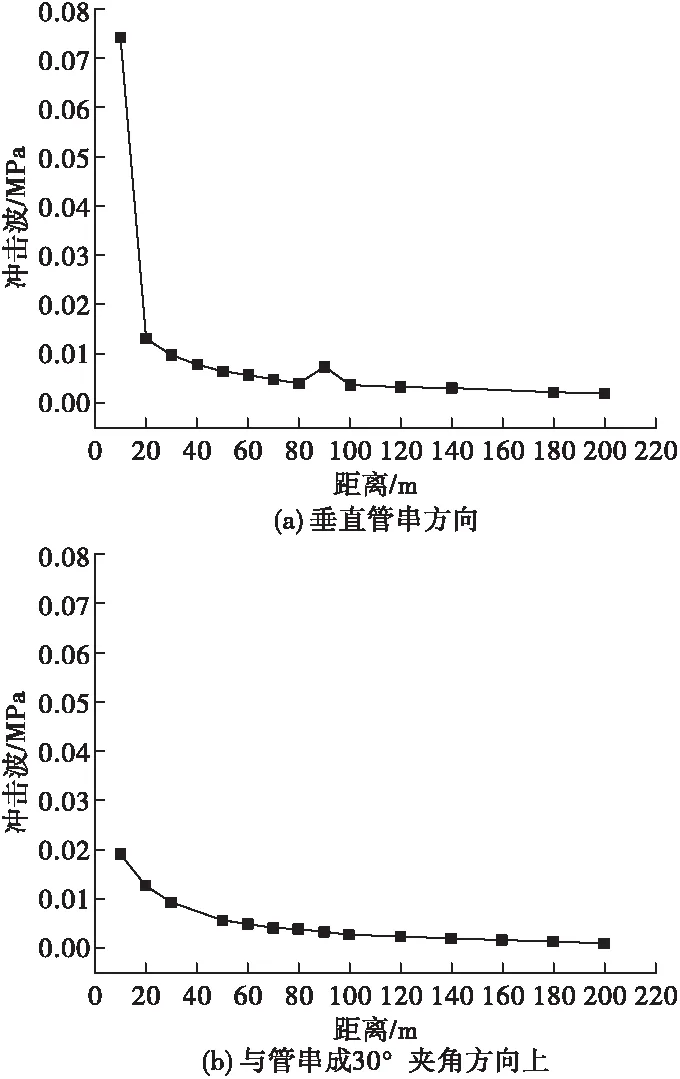

图6为不同方向上冲击波峰压力随距离的变化规律。从图中可以看出,随着与起爆中心距离的增加,冲击波峰值迅速下降,冲击波能量衰减很快。距起爆中心80 m以外的区域冲击波峰值相差不大。

图6 不同位置上的冲击波峰压力

表1为《安全评价方法应用指南》给出的冲击波压力对人的伤害。结合本次试验的冲击波超压峰值可以看出,只有在爆炸点附近(10 m距离内),爆炸冲击波才会对人造成致命杀伤。

表1 爆炸超压伤害分区标准[16]

2.3 全尺寸气体爆破试验热辐射测试结果及分析

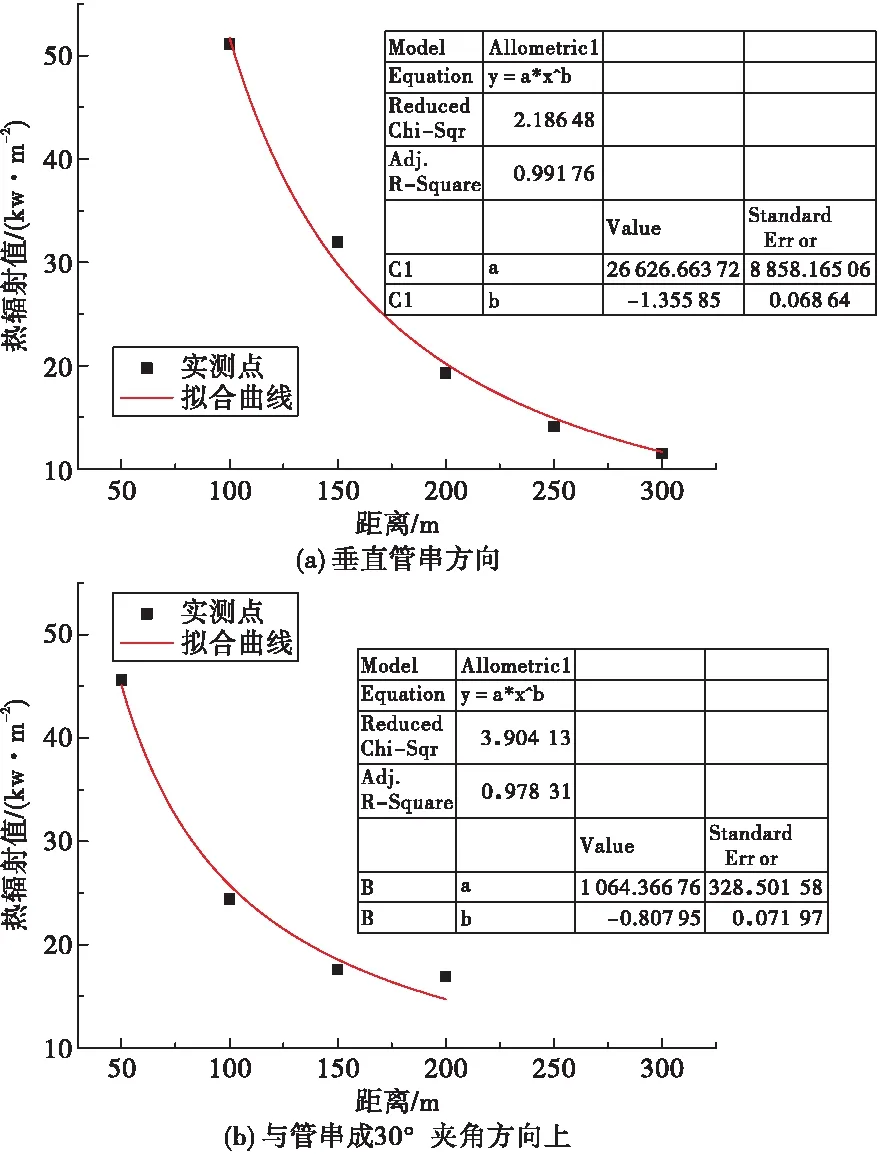

管道启裂后,天然气逸出并与空气充分混合,形成混合蒸气云。利用信号弹将其点燃,点燃高度距地面约150 m。混合蒸气云发生闪爆,并向四周产生爆炸超压以及热辐射。对热辐射传感器采集到的热辐射通量峰值与传感器安装位置的关系利用公式进行拟合,可获得不同方向上的热辐射通量与距离的变化关系,如图7所示。从图中可以看出,随着距离的增加,热辐射通量峰值迅速衰减。相同距离位置上垂直方向上的热辐射值要高于30°方向上的热辐射值。

场地风速对天然气蒸气云爆炸有一定的影响。天然气泄漏后的混合蒸气云在风的作用下会发生一定的移动,引起爆炸位置的改变,从而导致地面相同位置不同方向上热辐射传感器数值的差异。

图7 不同位置上的热辐射通量

表2为根据热通量/热剂量准则对人员及设备的伤害情况,结合传感器测试结果,按照1%以下的致死率为安全距离来估计,当人曝露在热辐射小于10 s时,安全距离为124.9 m。

综合考虑冲击波与热辐射的危害范围,可确定出此次爆破试验的安全距离为124.9 m。

表2 热通量/热剂量准则的危害程度[16]

3 模型计算及与试验结果对比

本次试验中爆破段长度为130 m,管内天然气体积为80 000 m3,天然气的热值为40.99~45.24 MJ/m3,密度为0.717 4 kg/m3。这里考虑管道发生泄漏,根据泄漏口尺寸与管道尺寸的孔径比,假定泄漏百分比为3%,周围环境温度为-14 ℃~0,风速为4~7 m/s,根据上述条件结合静态火球模型,可以估算出危害距离。

天然气质量与体积、密度存在关系如式(1):

m=ρ×V

(1)

式中:m为天然气质量,kg;ρ为天然气密度,kg/m3;V为天然气体积,m3。可计算泄漏的天然气质量为57 143 kg。

天然气爆炸静态模型计算火球直径、火球高度可通过公式2、公式(3)分别计算:

D=5.8×m1/3

(2)

H=4.35×m1/3

(3)

式中:D、H分别为爆炸火球直径和高度,m; m为天然气质量,kg。根据公式可计算出火球的直径为223.4 m,高度为167.5 m。

根据天然气泄漏爆炸静态模型火球持续时间公式如式(4):

t=0.25×m1/3

(4)

可计算出火球的持续时间为9.6 s。

热剂量与距离存在关系如式(5):

x=m1/3×e-0.541(10.3516-lnQ)

(5)

式中:x为距起爆点的距离,m;Q为热通量,kW/m2;m为天然气质量,kg。结合表2,可以计算出火球持续燃烧9.6 s后,1%致死概率下的安全半径为147.6 m,与试验结果相比较为保守。

4 结 论

1)长输管道泄漏爆炸后的主要危害因素为爆炸引起的冲击波以及爆燃时的热辐射。随着与起爆点距离的增大,冲击波压力迅速降低,冲击波传播的速度平均值为357.1 m/s,不同方向(垂直管串、与管串成30°夹角方向)上,冲击压力随距离的变化规律相同。

2)随着与起爆点距离的增大,热辐射通量迅速降低,垂直爆破管串方向上的热辐射通量值较高,结合热通量规范可计算出热辐射安全距离为124.9 m,高于冲击波危害的安全距离。

3)静态火球模型估算出的热辐射危害半径为147.6 m,比试验结果更为保守、安全。