药品全纸包装实现产品保护的因素

本文由柯尔柏医药科技(上海)有限公司供稿。

长期以来,泡罩包装凭借诸多优势在医药包装领域独占鳌头——但废旧泡罩的处理容易造成严重的环境问题。在这种背景下,全纸包装顺势而出。

全纸包装的兴起

自20世纪30年代起,药品泡罩包装在欧洲就开始得到开发及应用,由于这种包装具有贮存期长、携带方便等特点,受到了制药企业和消费者的欢迎,泡罩包装在气体阻隔性、透湿性、卫生安全性、生产效率、剂量准确性和延长药品的保质期等方面也具有明显的优势,随着包装技术的不断更新,更加符合时代发展的新型全纸包装形式也随之出现。到了20世纪末,全纸包装在欧美的高端注射类产品包装领域市场中已经成为主流。定制化程度高、个性化十足的人性化全纸包装设计在药品包装领域开始崭露头角,引领绿色环保潮流。从2000年左右开始,欧盟逐步加大力度限制塑料制品的使用。2019年3月,欧盟议会批准了一项新的法律,宣布到2021年,将全面禁止使用一次性塑料制品。这项法律通过扩大生产者承担的责任,加强了污染者付费原则的应用[1],促使整个制药行业重新正视包装的合规性和绿色环保的重要性。

中国是全球最大的仿制药市场之一,药品的生产及包装形式也是以仿制为主。20世纪80年代末起,药品泡罩包装的形式在中国开始快速发展,全纸包装理念和包装形式也于20世纪90年代初期进入中国,并在一些高端的药品包装上得到了应用,如高附加值疫苗、胰岛素、单抗产品以及生物类大分子靶向产品等。自2007年开始,国家有关部门逐步推行限塑政策,国内已逐渐意识到塑料对环境造成的严重污染及所需要付出的沉重整治代价。2020年,政府更是颁布了升级版“限塑令”,详细界定禁、限管理的细化标准。受国内政策推进和观念进步的影响,市场趋势倾向于用绿色环保型材料来代替塑料作为包装材料,全纸包装也慢慢开始登上中国制药包装行业舞台,成为了新宠。

全纸内衬用于包装的优势

伴随着机电技术和自动化包装技术的发展,全纸包装也越来越适用于药品工业化生产,并且为制药4.0的发展提供了新的包装理念。与此同时,包装供应商也遭遇到了新的挑战:如何在运用全纸包装的同时使药品得到更良好的保护?怎样才能抵消运输过程中的振动和压力?

柯尔柏集团旗下的全纸包装方案供应商——瑞士迪威德拉(DIVIDELLA AG)的应对解决方案是:使用多样化的功能型全纸内衬来保证产品在内盒中的安全。经过40多年持续不断的实验和改进,柯尔柏总结出全纸内衬的诸多如下优势与特点。

全纸内衬有更佳的承载能力

全纸包装能根据产品的外观采用不同的内衬缓冲结构设计形式。产品不同,内衬所承受的静载荷不同,变形的情况也不同。一般研究和试验证明,理想的缓冲包装结构要素测试之一为静态负载测试与变形,包装内物品所承受的作用力不再增加,能量将被内衬完全吸收。此外,试验证明影响承载能力的另一重要因素是斜度。从单一的承载能力上考虑,缓冲结构的侧壁斜度越小,其承载能力越高。内衬设计上较泡罩包装形式而言,可更充分考虑内衬设计的侧壁斜度,以保障对产品的承载能力。

全纸内衬有更好的能量吸收性

内衬在产品流通过程中能够吸收外界的能量,从而保护产品。吸收的能量越大,缓冲能力越好。吸收能量的程度还与内衬的物理状态(如密度、品质以及变形规律等)有关。内衬的密度越大,品质越好,变形能力越强,对能量的吸收性更佳。

全纸内衬具有优越的回弹性

内衬在产品装载后恢复到原有的状态尺寸,对于包装结构非常重要。良好的内衬,在回弹性上有很大的优势,在运输过程中对产品的保护性也就越好。因此,在项目的初始阶段,设计人员就要从结构、工艺等各个方面全面考虑设计过程。

内衬的结构支撑种类划分

除了全纸材料内衬本身的这些优良性能外,内衬的结构支撑也有众多种类,不同的结构支撑类别对包装物的定位和保护也会有不同的效果和功能。常见的内衬类型如下:

● 简易的折纸隔板,为了更好地将产品分离隔开,并对杂乱的产品进行相应简单的规划或区分。

● 一体式定位内衬,根据产品来进行内衬规划。定位是包装内衬的重要功能,在包装规划时为了让产品的形象增加特性和卖点,包装的外形也会随着内衬的设计进行创意规划。

● 定位内衬,不仅为产品规划了方位,还为内衬的安放规划了供拿取的缺口。产品定位缓冲纸托以占位为主要功能而规划,当产品受到外力的作用时,具备较强的缓冲能力,适合于多支装产品的装载。

● 一体式折纸隔板,应用在盒内的折纸隔板,效果是将盒子内部空间定位分隔成两个或多个独立的空间。根据产品的特征规划,选用不同的隔板和内衬,适用于组合装产品的装载。

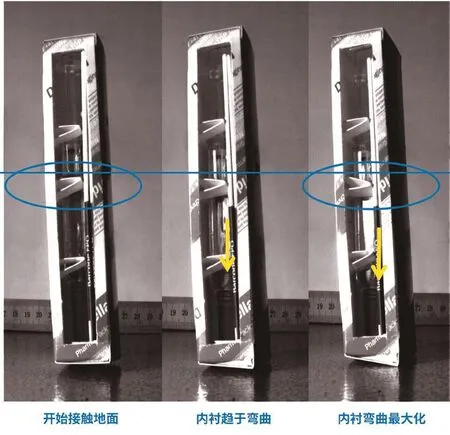

图1卡扣式内衬设计参考

● 卡扣式内衬设计(如图1所示),根据产品的外观参数进行量身定制,实现设计美观紧凑。同时能保护产品在运输过程中经受住碰撞、跌落等不利因素,保证容器内药液的安全。

全新的产品研发设计方案

柯尔柏的全纸包装专家在此基础上增加了产品研发设计方案,从产品包装设计之初即充分考虑内衬对于产品保护安全的应用,在设计中调整,调整中测试,测试中优化,确保产品适用于定制化的全纸内衬设计。以下设计步骤来自柯尔柏多年的经验积累:

第一步:产品设计方案推荐

得益于40多年的全纸包装设计方案经验,设计部在专利设计方案的累积上建立了产品设计数据库,当药品生产企业提出自己的产品概念和初步想法时,设计人员可以借助多年经验,快速从数据库中搜寻出适合该产品包装的设计方案和包装样式,向客户推荐成熟可靠、适用于主流市场,同时又兼具产品本身鲜明个性的包装设计方案。

第二步:产品内衬精准设计

当柯尔柏收到需要进行包装的样品后,特别是涉及筛选出的纸板质量、打孔线、压点线(防启用封签设计)及其他相关细节时,包装开发部会在第一步推荐的方案基础上进行产品3D图设计和完善,将3D包装效果图直观呈现给客户(如图2所示),并征求客户的反馈意见。

第三步:样盒打样和反复的防跌落测试

客户设计方案确认后,柯尔柏就会启动样盒的打样环节,并进行测试工作,其中包括多频次产品防跌落测试。设计人员将药物样品放入样盒中,从1 m高的位置垂直掉落,并多次重复测试。在这一过程中对内衬和纸盒的设计进行调整优化,不断完善和精简设计方案,同时也确保包材的运行损耗降至最低,为客户降低包材成本。周而复始的防跌落测试还能给设计方案更好的启发,促使装盒成品在后续库存和流通等过程中具备足够的抗压力,保障盒内产品的安全。

图2 3D产品设计呈现图

图3 预充针产品防跌落测试

第四步:药品防挤压测试

药品的防挤压测试同跌落测试可同步进行(如图3所示)。通过跌落测试对包装盒内衬的抗挤压能力进行检测和记录,从而优化内衬本身的设计,例如,对产品进行凸槽设计、弧形内衬设计、防启用等功能性内衬的设计,将药品与内衬,内衬与纸盒之间设计得更加牢固。多功能内衬的设计能够有效提高药品包装盒自身的变形抗力,从而避免盒内药品在纸盒受到挤压或摔落时发生损坏。

综合以上步骤的设计和测试,柯尔柏将全纸包装的材料优势与产品包装设计进行了巧妙结合应用。通过对产品的特性和特征分析,结合产品安全要素进行定制化的内衬设计,不仅全面考虑产品的安全防护,更适用于大批量生产以及后期的仓储冷链运输过程。整个环节真正实现了安全以设计为先,设计为安全护航;同时,这样特别的全纸包装解决方案能在柯尔柏的包装设备上得到实际应用,帮助制药和生物技术企业全面提高产业化生产的效率和质量,使其更快实现产品上市,并在激烈的市场竞争中独树一帜。