聚醚酯/聚对苯二甲酸丁二醇酯并列复合纤维的制备及其性能

于金超, 姬 洪, 陈 康, 甘 宇

(1. 苏州大学 纺织与服装工程学院, 江苏 苏州 215123;2. 东华大学 纤维材料改性国家重点实验室, 上海 201620)

弹性纤维具有较高的伸长率及良好的弹性回复率,可赋予人体良好的接触感,在服饰的穿着舒适性、防皱保形等方面发挥着不可替代的作用[1]。目前,市场上以氨纶为代表的高弹纤维的表观断裂伸长率超过300%,在2倍拉伸下其回复率几乎是100%,但存在染色性差、强力低、弹性过剩、溶剂必须回收等问题[2]。以拉伸变形丝(DTY)为代表的低弹丝(表观断裂伸长率为30%)弹性有限;而以聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯复合纤维(T400)为代表的中弹纤维(表观断裂伸长率为50%~200%)采用双组分并列复合纺丝方法制备,在弹性、舒适性、染色性等方面满足大多数面料的需求[3],不仅解决了传统氨纶不易染色,弹力过剩,织造复杂及使用过程中易老化等诸多问题,且无需经过包芯纱处理,可直接织造。T400纤维以聚酯为基体,弹性模量较大,手感偏硬,多用于裤料、牛仔等外用面料,在贴身面料的应用受限。为此,近年来以不同原料体系组合探索并列复合弹性纤维结构性能方面的研究不断涌现,如高低黏聚酯[4-5]、聚丙烯/乙烯辛烯共聚物[6]、聚丙烯/聚酰胺6[7]等,其目的是利用2种原料在性能上的互补性,提高弹性纤维的综合性能。

热塑性聚醚酯弹性体(TPEE)因模量低、柔软以及可加工性良好等优点[8-9],作为并列复合纤维的组分可降低纤维的模量,提高纤维的柔软性,在理论上具有可行性。但对于并列复合纤维而言,如要形成良好的三维螺旋卷曲结构,不仅要求选用的双组分材料具有流变和拉伸性能的差异[7],同时对组分的相容性[10]、组分的界面分布及组分间的微观结构差异[11-13]等方面也提出了较高的要求,其目的在于在复合纤维径向方向上形成不对称的应力分布。为此,本文采用与聚醚酯(硬段为聚对苯二甲酸丁二醇酯(PBT),软段为聚四亚甲基醚二醇(PTMG))相容性好的聚对苯二甲酸丁二醇酯(PBT)进行并列复合纺丝,重点从流变性能、组分配比等方面探讨复合纤维的结构与性能,并利用热机械分析仪测试TPEE和PBT单组分纤维及其并列复合纤维的收缩应力及收缩率,以揭示TPEE/PBT并列复合纤维卷曲的形成机制。

1 实验部分

1.1 实验原料

热塑性聚醚酯(TPEE),黏均分子量为40 000,硬段为聚对苯二甲酸丁二醇酯(PBT,质量分数为40%),软段为聚四亚甲基醚二醇(PTMG),熔点为168 ℃,上海益弹新材料有限公司;聚对苯二甲酸丁二醇酯(PBT),黏均分子量为45 000,熔点为225 ℃,苏州宝力塑胶材料有限公司。

1.2 TPEE和PBT的并列复合纺丝

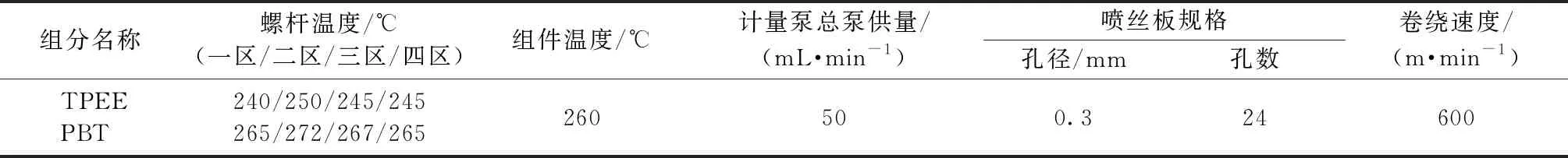

将TPEE及PBT分别置于120和150 ℃的真空条件下干燥至水分含量低于0.01%。采用SSM-1型双组分熔体纺丝机(日本ABE公司)对干燥后的切片进行熔融纺丝。基于流变测试研究TPEE、PBT熔体流动性的差异设定螺杆及纺丝组件温度,并进一步调控不同组分的计量泵的泵供量,获得一系列不同组分比的TPEE/PBT并列复合纤维。其中,TPEE与PBT组分体积比依次为3∶7、4∶6、5∶5、6∶4、7∶3,主要纺丝工艺参数如表1所示。

表1 TPEE/PBT并列复合纤维的纺丝工艺参数

随后,采用TF100型平行牵伸机(苏州特发机电技术公司)对TPEE/PBT并列复合纤维进行热拉伸,牵伸热辊温度为80 ℃,热板温度为150 ℃,牵伸倍数为3.0,牵伸速度为200 m/min。

1.3 测试与表征

1.3.1 流变性能测试

将TPEE及PBT样品充分干燥至水分含量小于0.01%,采用MCR301型旋转流变仪(安东帕股份有限公司)的稳态剪切速率扫描模式对待测样品进行熔体流变实验,测试不同温度下样品的流变特性。扫描范围为0.1~100 s-1,平行板直径为25 mm,控制板间间隙为1 mm。

1.3.2 纤维的形态结构测试

对纤维样品施加 0.001 cN/dtex的预加张力,消除其卷曲缠结的结构,利用数码相机观察纤维的纵向卷曲形态。采用哈氏切片器对纤维进行切片,利用8XB-PC型金相纤维镜(上海光学仪器厂)观察复合纤维的截面形态。

1.3.3 纤维卷曲性能测试

取一定长度的纤维并悬挂0.001 cN/dtex的轻负荷张力夹,测量纤维在轻负荷下的长度L0(mm);然后对纤维施加0.075 cN/dtex的重负荷,测试其长度L1(mm);在重负荷条件下保持30 s后释放,然后2 min后再施加轻负荷,测定纤维的长度L2(mm)。纤维的卷曲率(R)和卷曲回复率(S)计算公式如下式所示,分别用来表征纤维的卷曲程度和受力后卷曲回复的能力。

R=(L1-L0)/L1×100%

S=(L1-L2)/L1×100%

1.3.4 力学性能测试

采用YG020B型电子单纱强力机(常州市纺织仪器有限公司)测试TPEE/PBT并列复合纤维的应力-应变曲线。夹持长度为100 mm,拉伸速率为200 mm/min。在室温条件下每组纤维测试20次,取平均值,计算其断裂强度、断裂伸长率和弹性模量等。

1.3.5 热性能测试

采用Q20型差示扫描量热仪(DSC,美国TA仪器公司)测试TPEE/PBT并列复合纤维的热性能。测试温度范围为40~280 ℃,升温速率为10 ℃/min,氮气气氛。

1.3.6 热收缩性能测试

采用Hitachi TMA/SS 7100型热机械分析仪(日本Hitachi公司)对TPEE、PBT单组分纤维和TPEE/PBT并列复合纤维的热收缩率和热收缩力进行测试。分别使用定负荷和定伸长模式,实验前施加很小的预加张力确保纤维刚好处于伸直状态,实验中温度范围为40~200 ℃,升温速率为5 ℃/min。

2 结果与讨论

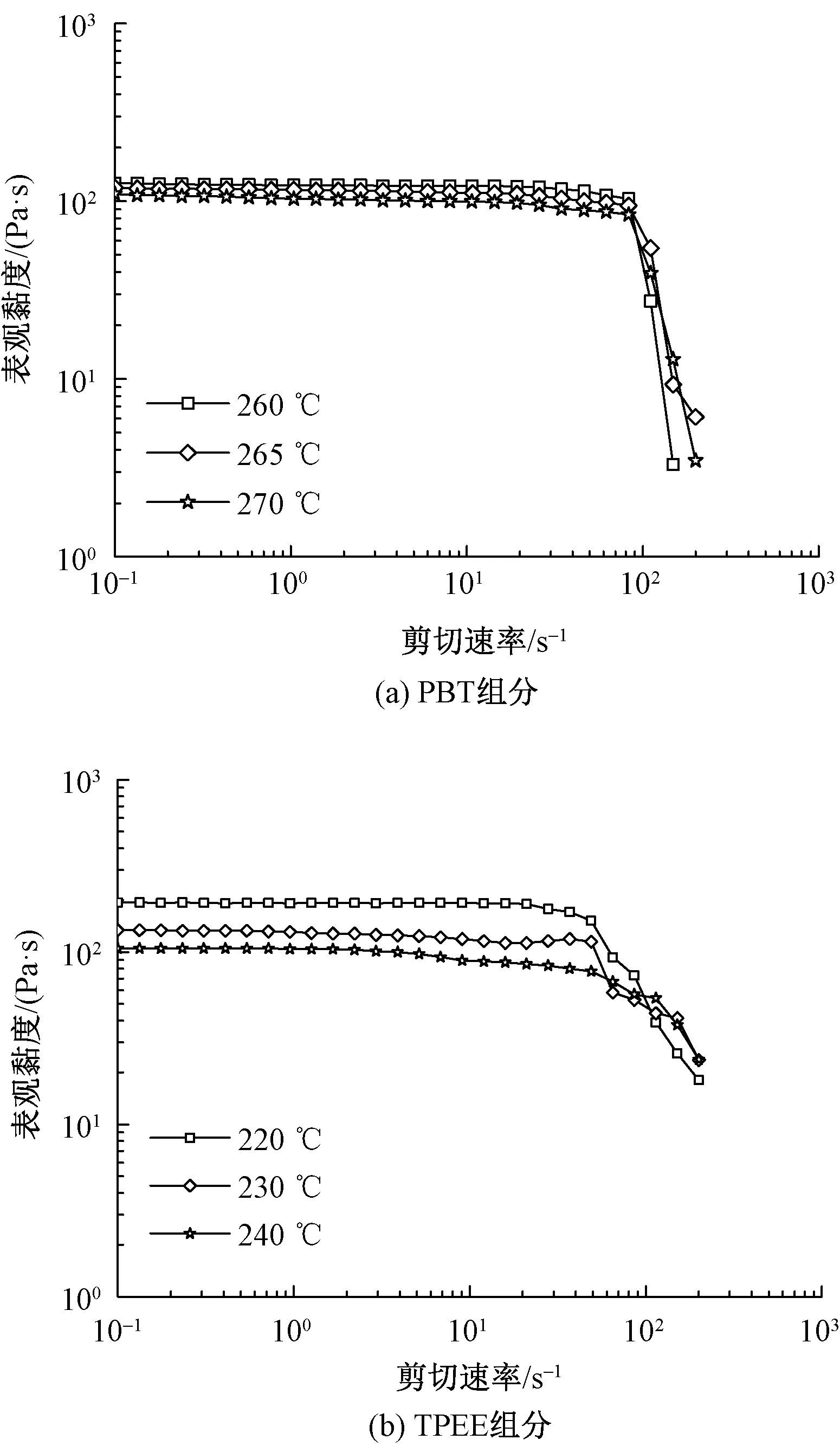

2.1 TPEE及PBT组分的流变性能

已有研究表明,并列复合纤维的截面形态结构是卷曲产生的宏观结构基础,不仅与纤维的组分配比有关,还取决于纺丝过程中双组分熔体的黏度差异。为此,分析了TPEE与PBT组分在不同温度条件下的流变特性,如图1所示。可以发现:260~270 ℃温度区间内,PBT的零切黏度在110~130 Pa·s之间;而220~240 ℃温度区间内,TPEE的零切黏度在100~200 Pa·s之间。在复合纤维成形过程中,2个组分熔体的黏度差异直接影响纤维的截面结构,若双组分熔体黏度差异过大,则会造成低黏度熔体组分包裹高黏度熔体组分,即稀包稠现象,影响最终纤维中径向不对称应力的分布;而黏度差异过小,则难以产生卷曲必须的收缩应力差,这都将影响并列复合纤维的卷曲性能。考虑到TPEE、PBT的挤出流动稳定性及可纺性,将PBT组分的熔融温度设定为265 ℃,TPEE组分的熔融温度为245 ℃,复合组件温度为260 ℃进行试纺实验,整个纺丝过程中复合纤维的成形质量良好。

图1 PBT和TPEE组分的流变性能曲线

2.2 TPEE/PBT并列复合纤维的形态特征

除双组分熔体黏度差异外,组分配比也是影响纤维截面形态结构的一个重要因素。图2示出不同组分配比TPEE/PBT并列复合纤维的截面和表面形貌。由图2(a)可以发现,TPEE与PBT组分的界面结合处呈浅弧形结构,并没有出现明显的稀包稠现象。虽然复合纤维内能够看到清晰的界面,但双组分聚合物仍可相互粘合牢固,没有出现劈裂分离的现象,表现出良好的相容性,为纤维形成三维螺旋卷曲结构奠定了宏观的界面结构基础。

由图2(b)可以发现,TPEE/PBT并列复合纤维的卷曲性能与双组分聚合物的组分比密切相关。当TPEE与PBT组分比为3∶7时,纤维的卷曲幅度不大,近乎呈直线状态;而随着TPEE占比的增加,在组分比为4∶6时,纤维上开始出现杂乱的卷曲形态;而当TPEE在复合纤维组成中占比过半时,即在组分比为5∶5~7∶3时,可以看到清晰的三维螺旋卷曲结构,纤维卷曲形态稳定,规整性较好。

图2 不同组分比TPEE/PBT并列复合纤维的截面及表面形态结构

进一步采用卷曲率与卷曲回复率指标定量描述纤维的卷曲特性,结果如图3所示。可以发现,TPEE/PBT并列复合纤维中TPEE组分占比的增加有利于其卷曲率及卷曲弹性回复率的提升。当TPEE与PBT组分比为3∶7时,纤维的卷曲率及卷曲弹性回复率约为10%;而TPEE与PBT的组分比为4∶6时,纤维具有一定的卷曲效果,卷曲率约为45%,且卷曲回复率为30%;当TPEE与PBT的组分比为5∶5时,纤维的卷曲效果提升明显,卷曲率接近80%,且表现出优异的卷曲回复性,其卷曲回复率可达75%;而此后TPEE组分占比继续增加时,纤维的卷曲性能变化并不明显。不同组分比TPEE/PBT并列复合纤维的卷曲特性产生的原因将在后文讨论。

图3 不同组分比TPEE/PBT并列复合纤维的卷曲性能

2.3 TPEE/PBT并列复合纤维力学性能

TPEE/PBT并列复合纤维的应力-应变曲线及相应的力学性能测试结果如图4所示。可知,TPEE/PBT并列复合纤维的应力-应变曲线可分为2个区域:一是低负荷条件下的卷曲伸直区域;二是材料本身伸长区域。与上文卷曲率结果对应,在TPEE与PBT的组分比超过5∶5时,纤维表现为低应力、高形变的特征,当组分比为5∶5时,断裂强度为1.4 cN/dtex。此外,根据纤维本体伸长曲线确定材料的弹性模量可以发现,TPEE/PBT并列复合纤维的弹性模量在9~18 cN/dtex之间,远低于常规T400纤维的弹性模量(约为30 cN/dtex),表现出良好的柔软性。虽然TPEE组分的增加可改善纤维的手感,但其断裂强度在一定程度上也有所下降。这主要与TPEE、PBT组分的拉伸特性有关,TPEE组分具有低应力、高伸长的特点,拉伸断裂过程中往往滞后于PBT组分,PBT组分则在复合纤维中起到力学支撑的作用,因而随着TPEE组分的增加,并列复合纤维的断裂强度会有所下降。综合考虑纤维的弹性、强度等因素,需要合理调配TPEE/PBT的组分比。

图4 不同组分比TPEE/PBT并列复合纤维的力学性能

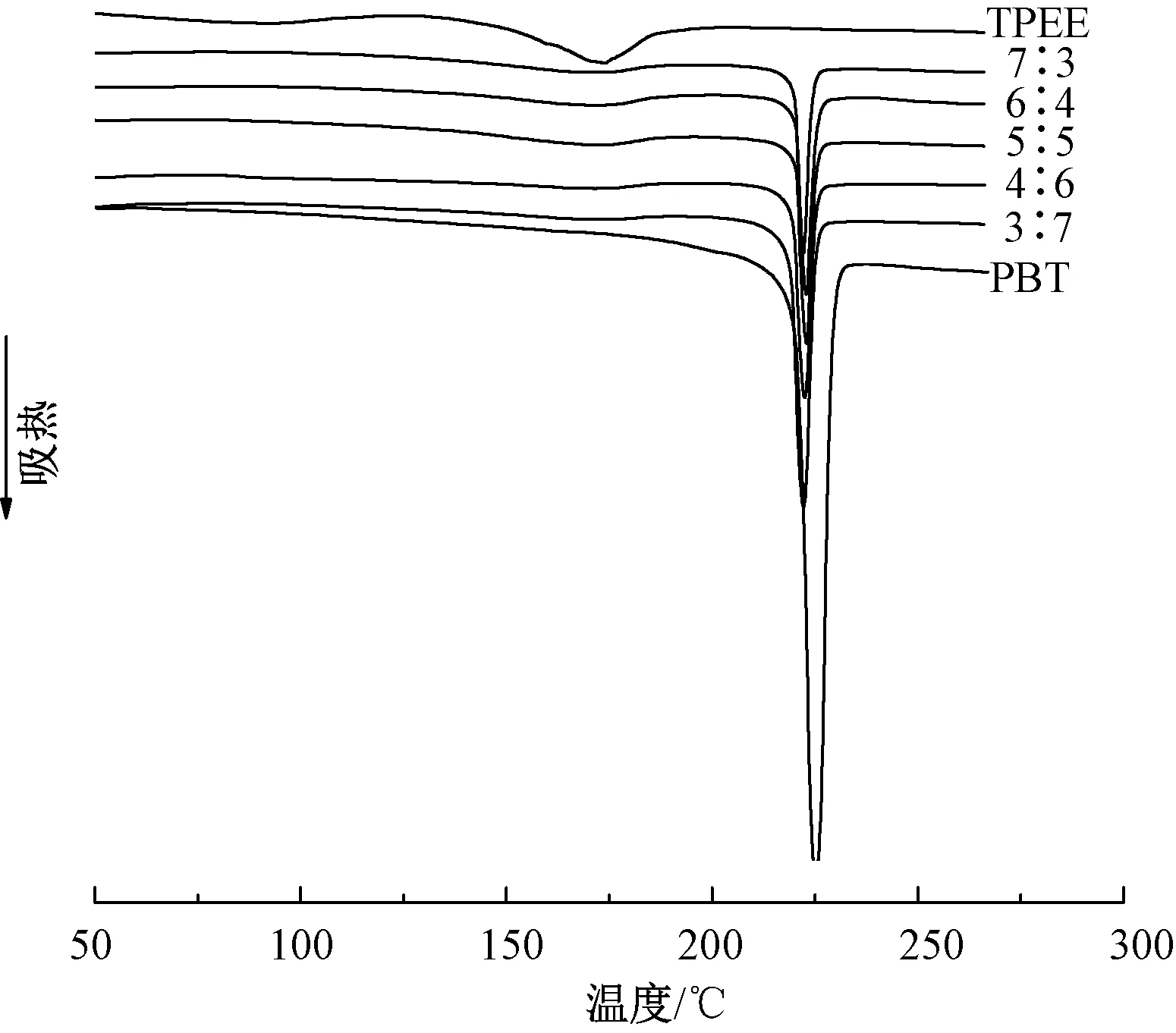

2.4 TPEE/PBT并列复合纤维的热性能

因TPEE中硬段PBT的结晶结构与PBT组分的结晶结构完全一致[8],采用X射线衍射测试很难区分不同组分间的结晶差异,因此,采用DSC测试研究单组分纤维及双组分并列复合纤维的熔融行为,以间接反映复合纤维中组分间结晶性能的差异,结果如图5所示。可知,PBT在225 ℃左右的熔融峰的峰形窄而尖锐,而TPEE在170 ℃的熔融峰形宽而平缓,说明在相同的加工工艺条件下,PBT组分的结晶结构比TPEE更为完善。从复合纤维的熔融曲线也可以发现,PBT的熔融峰清晰可见,而几乎观察不到明显的TPEE熔融峰。这表明复合纤维中PBT组分结晶度较高,呈现出相对稳定的结构,而TPEE组分处于低结晶或未结晶的状态,呈现出不稳定的结构。这2种组分间微观结构的不同是引起复合纤维中组分间收缩性能差异的直接原因。从DSC测试结果可以推断出,低结晶的TPEE组分相比高结晶的PBT组分更易收缩,会增加纤维径向上不对称应力的分布,为形成三维螺旋卷曲结构提供推动力,这也就不难理解在TPEE含量高时,复合纤维往往具有良好的卷曲性能。

图5 不同组分比TPEE/PBT并列复合纤维的DSC曲线

2.5 TPEE/PBT并列复合纤维热收缩性能

为进一步揭示TPEE/PBT并列复合纤维中TPEE与PBT组分的热收缩过程,说明其卷曲形成机制, 分别对TPEE和PBT的单组分纤维以及TPEE/PBT并列复合纤维的热收缩性能进行分析,结果如图6所示。由图6(a)可以发现,PBT单组分纤维在150 ℃左右收缩率达到最大值,而TPEE单组分纤维在110 ℃左右收缩率达到最大值,收缩量远高于PBT单组分纤维,且存在明显的温度差异。TPEE/PBT复合纤维的收缩量略偏向于PBT的一侧,这与在相同温度下PBT单组分纤维的热收缩模量高于TPEE单组分纤维的热收缩模量有关。由图6(b)可以发现,TPEE、PBT单组分纤维与TPEE/PBT并列复合纤维均随温度上升出现1个峰值,其峰值范围在90~140 ℃之间,其中热收缩力大小顺序为PBT单组分纤维>TPEE/PBT并列复合纤维>TPEE单组分纤维,复合纤维热收缩力的变化趋势更接近于PBT单组分纤维。

图6 TPEE、PBT和TPEE/PBT并列复合纤维的热收缩率和热收缩力曲线

综合图6可知,TPEE/PBT并列复合纤维受热时TPEE和PBT部分会同时收缩。由于PBT的收缩模量大于TPEE的,当PBT一侧收缩量达到最大值时,TPEE一侧继续收缩的趋势会受到PBT侧的阻碍,致使纤维中存在残余收缩力,表现为并列复合纤维中收缩力的变化趋势与TPEE单组分纤维中的力变化趋势一致。正因为如此,物体总是有保持最低能态的趋势,致使并列复合纤维中出现卷曲结构,且在TPEE含量高时,并列复合纤维中的收缩力差增大,卷曲效果更为显著。

3 结 论

本文在研究了聚醚酯(TPEE)和聚对苯二甲酸丁二醇酯(PBT)组分流变性能的基础上,设计双组分并列复合纺丝的组分比,制备了具有良好界面结构的TPEE/PBT并列复合纤维。其中,TPEE组分赋予纤维低弹性模量(<20 cN/dtex)、手感柔软的特点,而PBT组分起到力学支撑的作用,保证纤维的强度。TPEE/PBT并列复合纤维的卷曲机制源于TPEE组分与PBT组分热收缩性能的差异,在纤维成形过程中,PBT组分在一定程度上会阻碍TPEE组分的收缩,纤维内部形成不对称的收缩应力差,致使纤维卷曲的形成。当TPEE与PBT的组分体积比为5∶5时,纤维的卷曲效果提升明显,卷曲率接近80%,且表现出优异的卷曲回复性,其卷曲回复率可达75%,断裂强度为1.4 cN/dtex,可满足纺织加工的要求。