Ni/SiO2 催化甲烷裂解制氢和纤维炭

张 云 ,赵 舜 ,张丽君 ,胡浩权 ,靳立军

(大连理工大学化工学院 煤化工研究设计所,精细化工国家重点实验室, 辽宁 大连 116024)

全球人口和经济的高速发展引发了日益加剧的能源危机和环境污染问题[1]。氢能具有清洁、可再生、无污染的优势成为新兴可持续能源的代表,在减少温室气体排放、改善能源供应安全和提高经济竞争力、作为洁净燃料等方面具有较大的优势[2]。然而,自然界中的氢通常不是以单质氢的形式存在[3]。因此,寻求一种方便快捷又无二次污染的制氢方法已成为解决现代能源和环境问题中的一个关键性的综合课题[4]。全球统计数据表明,96%的氢气产自化石资源,其中,48%的氢来自天然气、30%来自石油、18%来自煤炭,而只有4%是通过水电解获得的[5]。天然气主要由CH4组成,与其他化石燃料相比,在世界范围内分布相对均匀[6]。目前,现有的甲烷制氢工艺主要有:甲烷二氧化碳重整[7,8]、甲烷蒸汽重整[9,10]、甲烷部分氧化[11]和甲烷催化裂解[12-14]。其中,甲烷催化裂解制氢(CH4→C+2H2)具有过程简单、产物易分离且无CO/CO2生成等优点。产生的高纯氢无需进一步纯化可直接用于质子交换膜燃料电池[15],固体产物炭材料可用于燃料电池或作为先进功能材料[16,17]。甲烷催化裂解已成为获得高纯氢和高附加值炭材料的一种有吸引力的替代途径,具有广阔的应用前景。

目前,甲烷催化裂解制氢主要包括炭基催化剂和金属催化剂[18]。相对来说,炭基催化剂价格低,且裂解过程产生的炭可继续作为催化剂前驱体,提高反应稳定性[19],然而活性低是炭基催化剂所面临的重要挑战。Zhang 等[20]探究了多种炭材料作为催化剂或催化剂载体在甲烷催化裂解反应中的应用,发现催化剂表面包覆炭的形成加快了催化剂的失活速率。而金属催化剂对于碳氢键的断裂有着较高的催化活性。其中,Fe、Co、Ni 催化剂以来源广、价格低、高反应活性和稳定性等优点深受研究学者的关注。与Fe、Co 基催化剂相比,Ni 基催化剂在低温下具有更高的反应活性[21-23]。Urdiana 等[24]采用浸渍法将几种过渡金属负载于SBA-15 上,并应用于甲烷催化裂解研究,发现Ni/SBA-15 催化剂的甲烷转化率最高(40%)。载体的选择和积炭的形貌对于催化剂的活性也有着至关重要的影响。Takenaka 等[25]研究了载体种类对Ni 基催化剂催化甲烷裂解性能的影响。结果表明,载体的孔隙结构、金属颗粒Ni 的存在形式是影响催化剂性能的关键因素。Takenaka 等[26]发现,以硅胶为硅源制备的镍基催化剂具有优异的催化稳定性。Ermakova 等[27]通过溶胶-凝胶法制备了一系列催化剂。研究发现,与其他常用载体如氧化铝、氧化锆、氧化镁和氧化钛相比,二氧化硅作为载体催化甲烷裂解具有一定的抗积炭能力,这与金属-载体之间的相互作用有关。Ashik 等[28]认为,在甲烷裂解反应中,多孔二氧化硅载体有效地提供了足够的孔隙率,有利于反应物分子与金属活性相充分接触。纳米SiO2具有比表面积大、机械强度大、化学稳定性高等特性,作为载体在催化领域具有广阔的应用前景[29]。然而,目前针对纳米二氧化硅作为载体并应用于甲烷催化裂解的报道相对较少。

因此,为获得高活性和高稳定性的催化剂,本研究利用纳米二氧化硅比表面积大、分散性好等优点,采用浸渍法制备Ni/SiO2催化剂,将其应用于甲烷催化裂解,考察焙烧温度、金属负载量和反应温度对甲烷催化裂解反应的影响,为甲烷催化裂解制氢高性能催化剂的设计及制备工艺的优化提供基础,因此,具有重要的研究意义和实际应用价值。

1 实验部分

1.1 催化剂的制备

实验选择Nano-SiO2(分析纯,中国上海阿拉丁工业公司)和Ni(NO3)2·6H2O(分析纯,天津市大茂化学试剂厂)作为催化剂载体和金属Ni 的前驱体。首先将纳米SiO2在搅拌条件下浸渍于一定浓度的硝酸镍溶液24 h,然后转移至旋转蒸发仪中,在80 ℃加热蒸发除去水分,将所得样品进行干燥研磨,在马弗炉中焙烧5 h,最后压片制得20-40目颗粒在20 mL/min H2和80 mL/min N2的混合气氛中,于550 ℃下还原2 h,得到Ni/SiO2催化剂。

1.2 表征方法

通过物理吸附仪(JW-BK200A)在77 K 氮气吸附-脱附测定样品的结构性质。吸附前,在300 ℃的真空条件下对样品进行预处理3 h 以去除吸附的气体分子和水。分别采用Brunauer-Emmett-Teller(BET)法和Barrett-Joyner-Halenda (BJH)法计算样品的比表面积和孔径分布。通过D/MAX-2400 型X 射线衍射仪在30 kV 和30 mA 的CuKα 辐射下得到样品的XRD 谱图。利用PCA-1200 化学吸附分析仪对催化剂进行H2-TPR 分析。采用美国FEI公司Quanta450 型扫描电子显微镜(SEM)和JEM-2000EX 透射电子显微镜(TEM)对甲烷催化裂解反应后的样品进行形貌分析。

1.3 甲烷催化裂解实验

甲烷催化裂解反应是在内径为8 mm 的常压固定床反应器中进行,流程示意图见图1。将0.2 g催化剂置于恒温区,在N2气氛下(40 mL/min)将反应器加热至设定的反应温度,然后将气体切换为10 mL/min 甲烷和40 mL/min 氮气的混合气。待反应稳定5-10 min 后采集反应产物,利用GC7890II气相色谱进行在线组成分析。通过甲烷转化率和炭产量对催化剂性能进行评价,其计算公式如下:

甲烷转化率:

炭产量:

式中,FCH4,in和FCH4,out分别 表示CH4进口和出 口流量(mL/min)。

图1 甲烷裂解反应装置流程示意图Figure 1 Flow chart of methane decomposition apparatus

2 结果与讨论

2.1 焙烧温度对催化剂结构和甲烷裂解性能的影响

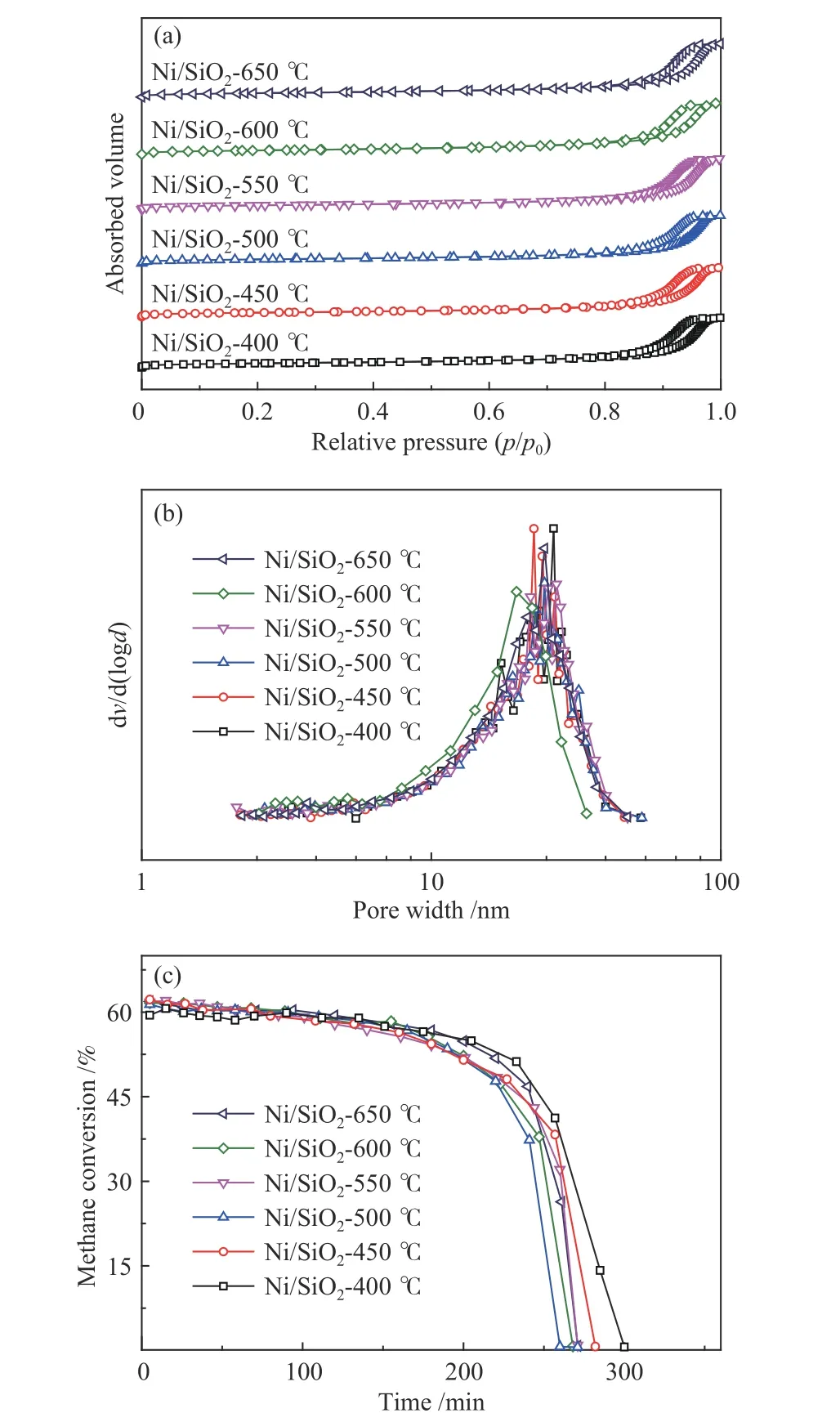

焙烧是催化剂制备的重要步骤。通过焙烧将催化剂前驱体转化为金属氧化物,进而在550 ℃下对其原位还原为金属单质后进行催化反应。为了探究焙烧温度对催化剂性能的影响,制备10%Ni/SiO2催化剂,在600 ℃下进行甲烷裂解反应。首先通过N2吸附-脱附对催化剂进行表征分析,表1为不同焙烧温度所制备催化剂的表面性质变化。结果显示,焙烧温度的提高对其比表面积、孔体积和孔径影响较小。相比于纯载体SiO2的结构性质,负载金属后载体的比表面积均有不同程度的降低,这可能是焙烧形成的NiO 部分堵塞载体孔道作用的结果。此外,负载金属后孔体积和平均孔径均明显增大。N2吸附-脱附曲线和孔径分布显示(图2(a)、(b)),催化剂具有典型的IV 型等温线,同时H2 型滞后环的存在说明样品具有圆柱形和平行通道的孔径结构。孔分布显示Ni/SiO2催化剂孔径主要集中在20 nm 左右。焙烧温度对孔分布影响相对较小。

表1 不同焙烧温度制备催化剂的结构性质Table 1 Textural properties of the catalysts prepared under different calcination temperatures

图2 不同焙烧温度制备催化剂的N2 吸附-脱附曲线(a)、孔径分布(b)和甲烷转化率(c)Figure 2 N2 adsorption/desorption isotherms (a), pore size distribution (b) and methane conversion (c) of the catalysts prepared under different calcination temperatures

对不同焙烧温度所制备的催化剂进行活性测试,结果如图2(c)所示。焙烧温度对催化性能影响相对较小,在200 min 内具有相似的转化率,这与其具有相似的结构性质相一致。相对来说,温度升高导致催化稳定性略有降低,这主要是由于焙烧温度的提高促进活性组分Ni 的团聚和烧结,从而降低催化性能。但整体来说,焙烧温度对所制备催化剂的催化活性影响较小。

对不同焙烧温度所制备的催化剂进行H2-TPR 表征,结果如图3(a)所示。对于所有催化剂,TPR 曲线均在400-550 ℃出现一个还原峰,这表明在介孔Ni/SiO2催化剂中,存在金属与载体之间相互作用较弱的NiO 物种。随着焙烧温度的升高,TPR 峰向高温偏移,说明NiO 与载体的相互作用增强,使NiO 物种还原为金属单质Ni 变得困难。

图3 不同焙烧温度制备的催化剂H2-TPR 谱图(a)和反应前后的XRD 谱图(b)Figure 3 H2-TPR profiles (a) and XRD patterns (b) of the catalysts prepared under different calcination temperatures

为进一步明确焙烧温度对金属颗粒团聚程度的影响,对反应前后催化剂进行XRD 分析。由图3(b)可见,在2θ= 44.5°、51.8°和76.4°附近的衍射峰分别归属金属Ni 单质的(111)、(200)和(220)晶面,说明NiO 已还原为单质Ni。相比较,反应后催化剂在2θ= 26.4°和43.5°均出现了石墨碳的衍射峰。同时,随着焙烧温度提高,金属Ni 的衍射峰强度增大,衍射峰越尖锐,表明晶粒尺寸增加。由Scherrer 方程计算得反应前后镍粒子的平均粒径(表2)进一步证实了Ni 的平均粒径随焙烧温度的升高而增大,这归因于较高温度下Ni 晶粒发生了一定的团聚和烧结。此外,通过图3(b)可以看出,反应后催化剂上镍物种的衍射峰强度弱于反应前催化剂,这是由于催化剂表面积炭的产生所致。随着甲烷裂解反应的进行,越来越多的碳原子开始在催化剂表面富集并覆盖Ni 颗粒,抑制了金属颗粒与甲烷分子的相互作用,从而使催化剂的活性下降甚至失活[30]。

图4 为不同焙烧温度制得催化剂反应后的SEM 和TEM 照片。图4(a)中观察到大量薄而细的纤维炭,随着焙烧温度的进一步升高,反应后积炭的形貌改变(图4(b)-(d)),逐渐形成长而粗的纤维炭。由图4(e)、(f)可以看出,经过较高温度焙烧的催化剂在反应后产生的纤维炭发生了大量团聚,这主要归因于活性组分Ni 的烧结引起的晶粒增大。

表2 不同焙烧温度所制备催化剂反应前后镍颗粒平均粒径Table 2 Average particle size of nickel particles before and after reaction of catalyst prepared under different calcination temperatures

图4 不同焙烧温度所制备催化剂反应后的SEM 和TEM 照片Figure 4 SEM ((a)-(f)) and TEM ((g) and (h)) images of the catalysts prepared under different calcination temperatures after reaction

为进一步了解纤维炭的生长机制,对400、650 ℃下焙烧所制备催化剂在反应后进行了TEM 表征(图4(g)、(h))。由图可以清楚地观察到,催化剂表面产生的纤维炭在Ni 颗粒的顶端生长,弯曲并相互缠绕。与650 ℃下焙烧所制备的催化剂相比,400 ℃焙烧所制备的催化剂产生的纤维炭直径较小,这可归因于在较低焙烧温度下Ni 颗粒的高度分散,与XRD 结果相一致。

综上所述,当焙烧温度为400 ℃时,制备的催化剂具有较大的比表面积,催化甲烷裂解活性较好,较低的焙烧温度也有利于降低制备工艺过程中的能耗。所以在接下来的研究中选择400 ℃作为催化剂的焙烧温度。

2.2 金属负载量对催化剂结构和催化甲烷裂解性能的影响

对于金属催化剂来说,金属颗粒为甲烷催化裂解的活性相,因此,金属负载量对催化剂的催化性能具有重要影响。为研究Ni 负载量的影响,制备具有不同Ni 含量的系列催化剂,经过400 ℃焙烧和550 ℃还原后,在600 ℃下进行甲烷裂解反应。表3 列出了反应前催化剂的结构性质参数。随着Ni 负载量从10%增加至40%,催化剂比表面积和孔体积呈显著下降趋势,这是由于随着Ni 负载量的增加,催化剂孔隙被镍颗粒部分堵塞或浸渍过程中细小孔隙的坍塌和破坏造成的[31]。

表3 不同镍负载量所制备催化剂的结构性质Table 3 Textural properties of the catalysts prepared under different Ni contents

不同镍负载量所制备催化剂的N2吸附-脱附曲线和孔径分布曲线如图5(a)、(b)所示。Ni 含量增加导致较高分压下滞后环的形成,与表3中比表面积和孔体积的逐渐减小相一致。随着Ni含量从10%提高至40%,滞后环宽度呈降低趋势,说明孔径分布范围逐渐减小,图5(b)证实了这一点。

图5(c)对比了在600 ℃的反应温度下,不同Ni 负载量对甲烷转化率的影响。随着Ni 负载量的增加,甲烷转化率呈先增加后降低的趋势。其中,30% Ni/SiO2催化活性最强,在360 min 时甲烷转化率最高(50%),这可能归因于催化剂表面有更多的活性中心存在,更有利于与甲烷分子充分结合。但过量的金属负载会发生颗粒团聚,活性位点被积炭覆盖,导致催化活性下降,这也解释了40% Ni/SiO2催化活性较低的原因。

图5 不同镍负载量所制备催化剂的N2 吸附-脱附曲线(a)、孔径分布(b)和甲烷转化率(c)Figure 5 N2 adsorption/desorption isotherms (a), pore size distribution(b) and methane conversion(c) of the catalysts prepared under different Ni contents

图6 为不同负载量下所制备催化剂反应前后的XRD 谱图。由图6 可以看出,镍物种以单质Ni 的形式存在,未发现NiO 峰,说明NiO 已全部还原为单质Ni。随着金属含量的增加,Ni 的衍射峰强度逐渐变高,半峰宽变窄。表4 所示为不同负载量所制备催化剂在反应前后镍颗粒的平均粒径。随着负载量的增加,反应前后镍颗粒平均粒径均呈现增大的趋势。这可能是由于金属含量的增加导致催化剂中存在较大的晶体和较高的颗粒团聚程度。较大的晶粒尺寸和过高的负载量不利于活性组分的有效利用,会导致催化剂的性能降低。反应后镍颗粒平均粒径相较于反应前均明显增加,这是由于甲烷裂解反应中镍粒子的烧结或团聚引起的晶粒生长。

图6 不同镍负载量所制备催化剂甲烷裂解反应前后的XRD 谱图Figure 6 XRD patterns of the catalysts prepared under different Ni contents

表4 不同负载量所制备催化剂反应前后镍颗粒平均粒径Table 4 Average particle size of nickel particles before and after reaction of catalyst prepared under different Ni contents

不同负载量所制备催化剂反应后的SEM 和TEM 照片如图7 所示,介孔Ni/SiO2催化剂反应后产生的积炭以“章鱼”状纤维炭的形式存在[32]。结果表明,随着镍负载量的增加,生成的纤维炭的直径先增加后减小,30% Ni/SiO2催化剂在反应后产生的纤维炭直径最大。由于部分较大的Ni 颗粒会在拟液态中分裂,Ni 颗粒大小会影响纤维炭的直径大小,因此,过量的金属负载会导致纤维炭直径减小[33],图7(e)-(h)证实了这一点。此外,当Ni 负载量过少时,由于催化活性位点较少,产生的纤维炭会发生团聚(图7(a)、(b))。结合甲烷催化裂解活性实验结果,30% Ni/SiO2催化反应活性最好,因此,选择30% Ni 作为所制备Ni/SiO2催化剂的最佳负载量。

2.3 反应温度对催化甲烷裂解性能的影响

甲烷裂解是吸热反应,温度的升高会导致平衡常数呈指数级增长,初始甲烷转化率增大,但高温也加快了催化剂失活速率。因此,以30% Ni/SiO2催化剂为对象,考察了反应温度对催化性能的影响。由图8(a)可见,反应温度显著影响催化剂的活性和稳定性。随着反应温度的升高,初始活性显著提高,但是快速失活。这是由于甲烷催化裂解属于吸热反应,提高反应温度对反应有利,也会加快反应速率,但是过高的反应温度会促进活性组分Ni 的团聚和烧结,致使甲烷裂解过程中生成的碳原子优先在金属Ni 颗粒表面扩散,使得表面碳的生成速率超过纤维炭的生长速率,从而导致碳在催化剂表面富集和催化剂活性的快速降低。反应温度为550 ℃时,经过1000 min 后,甲烷转化率仍为9.8%,显著高于650 ℃反应70 min 的6.3%,表明在此温度下甲烷裂解速率和碳扩散速率达到相对平衡[34]。从炭收率来看,550 ℃炭产量高达19.5 gC/gNi,分别是600 ℃和650 ℃炭产量的2.1 倍和7.2 倍,表明在此温度下催化剂有最大的容炭量。

图7 不同镍负载量所制备催化剂反应后的SEM 和TEM 照片Figure 7 SEM ((a)-(d)) and TEM ((e)-(h)) images of the catalysts prepared under different Ni contents after reaction

图8(b)对比了不同反应温度下反应前后Ni/SiO2催化剂的XRD 谱图变化。结果显示,反应前后金属镍的衍射峰位置不变。由图8(b)可知,在550 ℃下反应的催化剂碳的衍射峰强度最大,表明550 ℃有最高的炭产量,这也与甲烷转化率结果相一致。甲烷裂解发生在Ni(100),(110)面的活性位,而沉积炭形成则发生在(111)晶面上[33]。

图8 不同反应温度下催化剂的甲烷转化率(a)以及反应前后催化剂的XRD 谱图(b)Figure 8 Methane conversion (a) and XRD patterns (b) of the spent catalysts after reaction under different temperatures

通过SEM 探究反应温度对积炭形貌的影响,结果如图9 所示。在不同反应温度下,反应后的Ni/SiO2催化剂表面可以观察到不同的碳物种形貌,这归因于在不同反应温度下碳原子在镍颗粒中溶解扩散速率不同。图9(a)和(b)可以清晰地看到催化剂表面存在大量纤维炭,“章鱼状”纤维炭的形成证明Ni(111)晶面上出现了更多的活性位点,从而促进了碳的迁移,有利于催化稳定性的提高。此外,初始产生的纤维可以作为金属颗粒的生长载体,随着纤维炭的生长,它们有助于金属粒子的分散,进而提高甲烷裂解性能。然而,由图9(b)可以看出,600 ℃下生成的纤维炭更为纤细且发生了团聚现象。当反应温度升高至650 ℃时,催化剂表面出现了大量包覆炭(图9(c))。这种包覆炭的形成,封闭了孔内活性相,最终导致催化剂失活。

图9 不同裂解温度反应后催化剂的SEM 照片Figure 9 SEM images of the spent catalysts after reaction under different temperatures

综上所述,在550 ℃反应条件下,30% Ni/SiO2有相对较好的反应活性和稳定性,较低的反应温度有利于纤维炭的生长,可以获得较高的氢气产率和纤维炭收率。

3 结 论

本研究以纳米二氧化硅为载体,硝酸镍为金属前驱体,采用浸渍法制备了介孔Ni/SiO2催化剂,研究了焙烧温度、金属负载量和反应温度对催化剂结构性质和甲烷裂解反应活性的影响。实验结果表明,经过不同温度焙烧的催化剂,具有较好的介孔结构。焙烧温度对催化剂的结构性质和催化甲烷转化行为影响较小,但是较高的焙烧温度会导致活性组分Ni 晶粒的长大和活性的降低。金属负载量的增加使得所制备的催化剂比表面积和孔体积逐渐减小,反应活性呈现出先增加后降低的趋势,过高的负载量会发生团聚反应,从而降低甲烷转化率,其中,30% Ni/SiO2催化活性最好。反应温度升高在提高初始反应活性的同时,改变了甲烷裂解炭的类型,从而降低了反应稳定性。其中,30% Ni/SiO2在550 ℃反应下表现出相对较高的活性和稳定性,反应1000 min 转化率为9.8%,炭产量可达19.5 gC/gNi,这主要归因于反应产生的纤维炭促进了催化性能的提升。因此,选择400 ℃焙烧温度、30% Ni 负载量和550 ℃反应温度作为催化剂的最佳制备工艺和反应条件。