锂离子电池结合棋盘拓扑分流结构的浸没冷却热管理研究

刘倩,石千磊,李凯璇,徐超,廖志荣,巨星

(电站能量传递转化与系统教育部重点实验室(华北电力大学),北京市 昌平区 102206)

0 引言

锂离子电池由于具有比能量高、质量小、体积小、循环寿命长和自放电率低[1-3]等优点而成为电动汽车研究和发展道路上的关注重点。在锂电池运行过程中,除了正常的充放电反应外,还有大量随之而来的副反应,一旦电池温度过高或者充电电压过高,副反应极易被引发[4]。如果此时电池内产生的热量没有得到及时疏散,极易引起电池内部温度和压力的急剧上升,最终使得电池进入一个无法调控的正反馈自加温状态,即热失控状态[5-6]。锂离子电池适宜的工作温度范围为25~40 ℃[7-9],只要超出该范围,就会导致电池容量下降、放电效率降低、充放电循环寿命缩短等不良后果[8],这些都将直接影响电动汽车的动力性、经济性和安全性[5,10]。所以,电动汽车电池的热管理成为解决电动汽车安全性问题的难点。

电动汽车电池热管理的核心是对电池内部传热效果的控制,主要有3个目的[4,11]:1)温度过高时电池组能尽快地散热,保证其安全性;2)电池组在低温环境能够快速加热,保证在该条件下的充放电效率;3)由于电池间温差过大会使电池的性能下降、安全性降低,所以需要通过设计保证电池温度的均匀性。此外,电池组本身的热管理设计应考虑与电动汽车热能综合管理利用相协调,以实现效益最大化[12]。针对低温加热问题,热管理系统通常采用高压正温度系数(positive temperature coefficient,PTC)加热等方式解决[13],而在高温和温度均匀性控制方面,目前动力电池主要采用空冷式、液冷式和相变材料(phase change material,PCM)冷却方式实现[5,10,14]。

18650电池是目前最成熟稳定的锂离子电池,其一致性和安全性都达到了非常高的水准。在18650锂离子电池的冷却方面,由于圆柱型电池自身的空间分布特征,研究者也采用了多种冷却方式以达到更好的温控效果。在常用的3种冷却方式中,空冷式结构简单、成本低,但由于空气热容和导热系数低,导致该方式下的冷却能力十分有限[12,15-16]。液冷式的液体热容和导热系数较高,冷却效果较好,散热也比较均匀[8,17],冷却结构较为紧凑,但在运行中容易发生冷却液泄漏。PCM冷却对于相变材料的要求较高,即使有保温蓄热的优点,也需要结合其他冷却方式以达到电池热管理的目的,这将使得设计结构复杂且成本大大提高[18-21]。随着电池能量密度的不断提高,电池冷却需求越来越大,目前主流的冷却方式是液冷。

圆柱型锂离子电池的液冷研究大都集中于微通道冷板和扁平微管,大多采用全表面或大表面研究。有研究[22-25]发现,冷却板上液冷流道数目和冷却液入口速度对电池温升情况有很大的影响。通过对常规的冷板结构进行改进,发现同向流道比异向流道的冷却效果更好[26]。作为电动汽车领域先进技术代表的特斯拉,通过蛇形扁平微管对圆柱型锂离子电池组进行液体冷却,但扁平微管与电池的接触面积十分有限[27]。在此基础上Zhao等[28]研究发现,改变蛇形冷却板与电池圆心的夹角可以增加冷却液流动路径上的接触面积,大大改善电池组的温度均匀性。为使电池组的性能得到更大的改善,特斯拉提出一种采用冷却板和热管相结合的堆叠式组合冷却方式以满足热管理的需求[29]。对于电池组冷却,有研究[15,22,30]发现,将微通道引入电池阵列中能够有效强化换热,为了防止冷却液对电池的腐蚀,常常采用导热元件或者热管作为中间结构[31-33]将热量导出,使冷却液将热量带出电池组。Wei等[34]研究表明,柔性微通道冷板能够较好地贴合圆柱型电池的外表面,增大冷却面积,从而改善换热效果。通过大量对比实验可知,PCM和液冷相结合的方式能大大改善电池热管理系统的性能,在满足电池运行温度要求的同时起到保温蓄热的作用[35]。在该结论的基础上,大量关于 PCM 和液冷结合的结构被提出,研究发现,改善PCM材料的导热性能[36]、优化 PCM 材料的包覆结构[37]、外加导热元件[21]及优化冷却液流道设计[38]是这一技术的关键。此外,对于圆柱形电池布局与液冷效果的研究[39]表明,电池交错排布比线性排布的冷却效果更好,具有更好的温度均匀性。与此同时,随着电池间距离的增大,电池组内最高温度和温差都有一定程度上的降低[40]。

虽然液冷式具有较高的换热系数和易于排布安装等优点,但是目前的研究中多采用传统电子器件的散热方式,通过流道将冷却工质分配于冷板,将冷板作为换热的核心部件,增加了电池换热的热阻。而基于浸没的冷却方式又缺乏对工质流动的设计,较难实现冷却工质的均匀分配。因此,本文提出了一种基于棋盘拓扑歧管分流的浸没式强制对流冷却方式,用于圆柱形锂离子电池的冷却。

1 棋盘拓扑的歧管分流浸没冷却结构设计

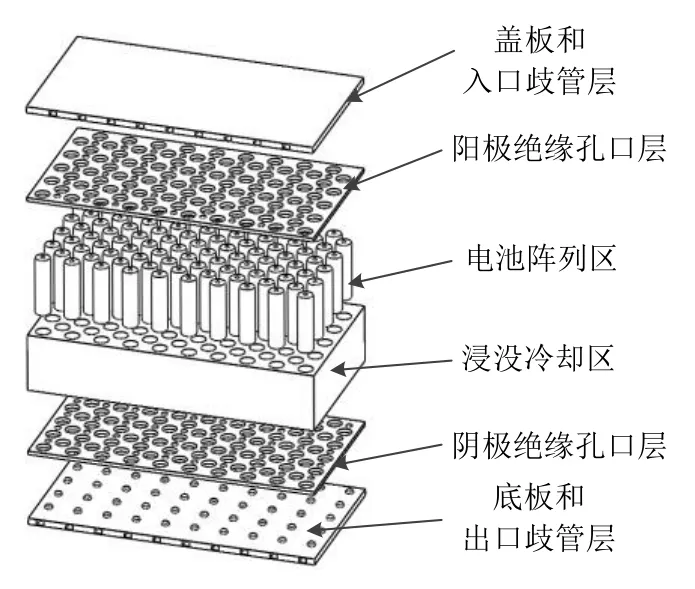

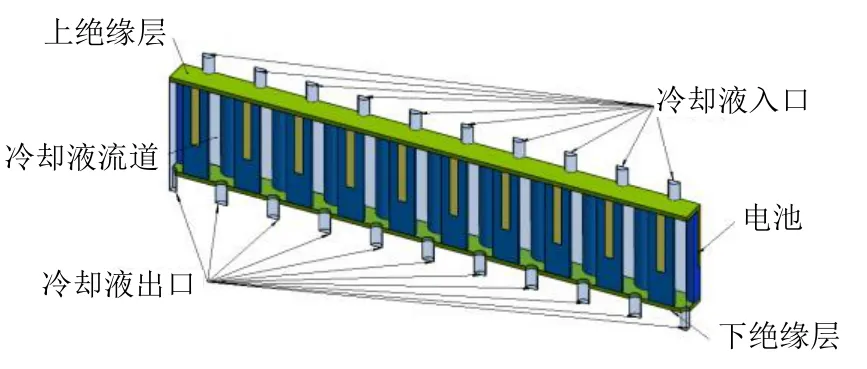

之前相关工作中所提出的棋盘拓扑歧管分流结构与微针翅相结合的冷却研究[41]表明:通过简单的设计,该结构可以实现冷却剂在针翅间的网状流动换热。这为圆柱形锂离子电池阵列的浸没冷却设计提供了新的思路。将电池浸没冷却与棋盘拓扑歧管分流结构相结合,可实现冷却剂在电池间的均匀流动,减少局部热负荷以及温度过高的可能性。如图1所示,电池阵列冷却结构的设计主要由6部分组成,自上而下依次为:盖板和入口歧管层、阳极绝缘/棋盘孔口层、电池阵列区、浸没冷却区、阴极绝缘/棋盘孔口层、底板和出口歧管层。

图1 电池阵列冷却的分层设计图Fig. 1 Layered diagram of cooling appearance of battery array

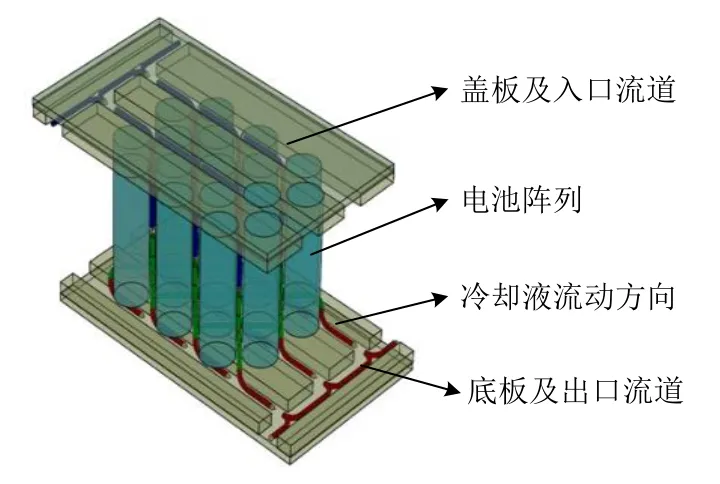

通过结合该歧管分流结构与锂离子电池浸没冷却设计,可实现冷却液在18650电池阵列内的流动,如图2所示。该冷却设计的平面图显示了电池内部冷却液的流动模式,对浸没层而言,其顶部阳极绝缘/棋盘孔口层的每一个入口圆孔均对应着浸没层底部阴极绝缘/棋盘孔口层的 4个出口圆孔,反之亦然。这样的出入口设置既对流动进行了分配,又可以增强扰动,加强换热效果,达到降低电池在运行时最高温度的目的。与此同时,该设计使得在电池间冷却液的流动较为均匀,极大程度上改善了电池内部温度分布不均匀的情况。电池模块360°环形面接触冷却液,这样的构型使得换热面积显著增大,从而进一步改善了电池热管理的效果。

图2 冷却流道平面示意图Fig. 2 Schematic diagram of cooling channel

图3 电池阵列网格状冷却流道三维示意图Fig. 3 Three-dimensional diagram of grid cooling channel of battery array

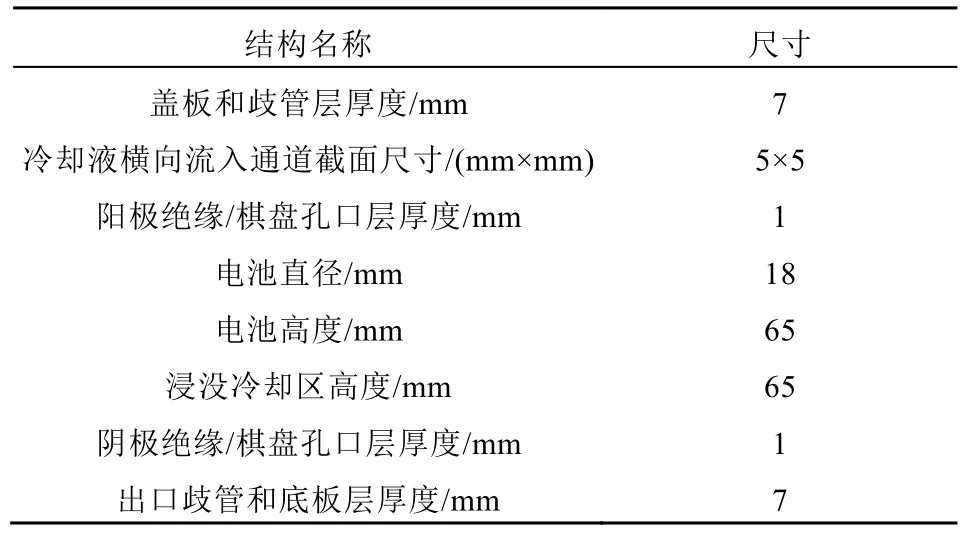

这样的出入口布置使得冷却液在电池阵列内部形成了三维的网格状流动,如图3所示。可以明显看出,该结构设计具有显著的流动分配优势,使得电池间冷却液的流动较为均匀,减少浸没冷却中局部热负荷过高的问题。同时,各层结构简单,整个冷却系统更加易于加工制造,电池冷却结构各层的设计尺寸如表1所示。目前,主要的动力电池包密封件主要分为胶黏剂类、实体橡胶密封件类和发泡橡胶类3类[42]。其中以特斯拉为代表的车企采用胶黏剂类密封,将动力电池盖板彻底封堵,可靠性提高,但不利于后期动力电池包的维护;国内的车企多用可拆卸的实体橡胶密封件类和发泡橡胶类产品。本文中电池包的上下盖板是通过相关接插件、接触的橡胶密封圈和密封胶来实现密封。

表1 电池冷却结构各层的设计尺寸Tab. 1 Design dimensions for each layer of battery cooling structure

2 锂离子电池冷却模拟的物理模型

基于上述结构设计,本文对锂离子电池冷却过程进行数值模拟,验证有关设计的冷却效果并分析冷却系统主要参数变化对锂离子电池工作性能的影响。

2.1 锂离子电池的生热速率模型

目前,关于电池的理论计算最常用的方法是Bernadi等提出的电池生热速率模型[8]。根据能量守恒原理,假设电池内部有稳定的热源并且均匀产热,对模型简化之后,认为电池内部的热量主要来自于焦耳热,即欧姆内阻热和电化学反应热2部分。生热速率Qgen的计算式为

式中:I为电流;Eoc为开路电压;U为电池单体的工作电压;T为电池的温度。

在 Bernadi等提出的电池生热速率模型的基础上, Drake等[43]通过实验的方法研究了在不同放电倍率情况下锂离子电池的生热速率。结果表明:当所选用的18650电池的放电倍率从1 C增至10 C时,其体积生热率从0.097 07 W/cm3增加到0.6 W/cm3,相对应的生热量从1.65 W增加到10 W。

根据以上研究成果,在本文的数值模型分析过程中,分别采用4、6、8、10 W的稳定热源进行模拟[44],计算得到相对应的电池体积生热率与放电倍率的关系如表2所示。高放电倍率属于电动汽车运行过程中确实会存在的极端工况,研究在极端工况下冷却结构对温度的控制,能够更全面地评估热管理冷却结构的性能,同时能够对热失控起到一定的控制作用。

表2 体积生热率与放电倍率关系Tab. 2 Relationship between volume heat generation rate and discharge rate

2.2 锂离子电池的传热特性

对电池而言,传热特性要从内部和外部2个方面进行分析。在电池内部,充放电过程中的确存在电解质溶液的流动,但是这种流动特别微弱,可以忽略不计,所以几乎不考虑电池内部的热对流;同时热辐射的作用也极其微弱,同样不予以考虑。因此,在电池内部的传热方式主要以热传导为主。

热传导的表达式为

式中:λ为导热系数;∂T/∂n为法向温度梯度。

对电池外部而言,热量通过热传导传至电池壳体壁面,外部的冷却流体与固体壁面相接触,发生对流换热,虽然存在一定的热辐射,但是较为微弱,所以主要以热对流为主,其表达式为

式中:h为电池的表面换热系数;S为换热面积;Tw为壁面温度;Tf为流体温度。

3 锂离子电池热管理系统的数值模型

在所设计的冷却结构下,基于几何构造和流动换热过程的对称特征,本文分别考察2种简化计算模型的效果并进行比对,以确定模型选取对数值计算结果的影响,并利用简化模型分析冷却液进出口位置对电池热管理的影响。

3.1 模型结构

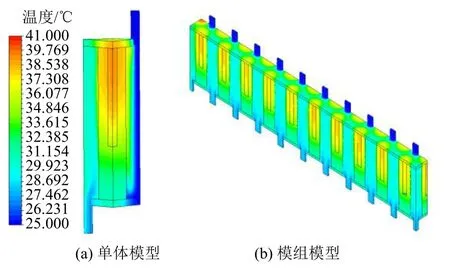

选取与所设计的新型冷却结构相符合的2种数值模型作为研究对象,分别是单体电池模型(图4)和由20个单体电池组成的电池模组模型(图5)。基于对称特性,在单体电池模型中按射流孔进出口流动,选择1/4电池及冷却区域作为计算单元;在电池组模型中按歧管进出口流动,选取 20个1/2电池的交错阵列作为计算单元。

图4 单体电池模型Fig.4 Single battery model

图5 电池模组模型Fig. 5 Battery module model

数值模型主要由锂离子电池、冷却液流道以及上下2个绝缘层4部分组成。其中,用于模拟的18650电池模型主体部分由铝组成,基于实验结果,采用一个直径6 mm、高42 mm的圆柱体来模拟电池在工作过程中的电发热中心。上下 2个绝缘层厚度都为1 mm,液体流动出入口为半径4 mm的小孔。选用去离子水作为冷却流体。在数值模拟过程中,冷却水和各部分材料的相关参数如表 3所示[33]。本文所选用的电池简化生热模型与文献[45]中所选用的电池生热模型在 5 C放电倍率下,720 s时电池表面的温度都呈现梯级分布,如图6所示,且电池上端温度高,下端温度低,表面最高温度的误差为0.848%;文献[46]中也指出,18650电池表面的温度呈现梯级分布。

表3 各部分材料的物性参数Tab. 3 Physical parameters of each part material

在本研究采用的棋盘拓扑浸没式液冷电池模块中,电池外包覆高导热绝缘硅胶膜,在模拟计算过程中,该结构可以忽略不计,但在实际应用中可以起到防止冷却液对电池腐蚀的作用。

目前用于电池液冷研究的冷却剂有去离子水、水/乙二醇的混合物、硅油和丙烷等,近来也有研究发现将纳米流体和液态金属作为冷却剂能够达到更好的冷却效果。本文中采用去离子水进行液冷研究,了解该结构下的冷却性能,且进行相关结构优化。在后续的工作中,考虑在优化后的结构中选用安全性更高的冷却剂进行实验和模拟计算。

图6 5 C放电倍率下电池的表面温度分布Fig. 6 Surface temperature distribution of battery at 5 C discharge rate

3.2 数值计算模型

3.2.1 控制方程

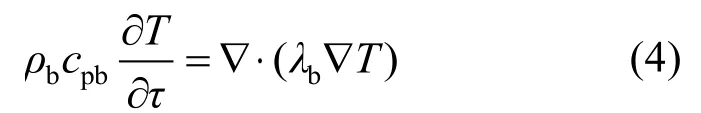

电池组部分的能量守恒方程被描述成以下形式:

式中:ρb为电池的密度;cpb为电池的比热容;τ为时间;λb为电池的导热系数。

热源项的计算公式如下:

式中Vb为电池的体积。

对于在冷却通道中流动的去离子水,控制方程包括连续性方程、动量守恒方程和能量守恒方程,具体表达式分别如下:

式中:ρw为水的密度;cpw为水的比热容;λw为水的导热系数;Ts为水的温度;为水的速度矢量;p为压力。

3.2.2 边界条件

对于以上2个模型,流体入口设置为速度入口,速度为 0.02 m/s,同时设置入口水的温度为25 ℃。流体出口设置为压力出口。上下2个绝缘层外表面设置为绝热壁面。其余的外表面均设置为对称边界条件。电池和流体域的固液接触面设置为interface-coupled,电池的壁面设置为无滑移壁面。

3.2.3 数值计算方法

选用三维单精度瞬态模型,用ANSYS fluent 19.3软件完成数值计算。在计算中激活能量方程,采用层流模型和SIMPLE计算方法,针对所有的守恒方程选用二阶迎风格式。对于连续性方程和动量守恒方程,残差精度选择1×10-3;对于能量守恒方程,残差精度选择1×10-6。

3.3 数值模型验证

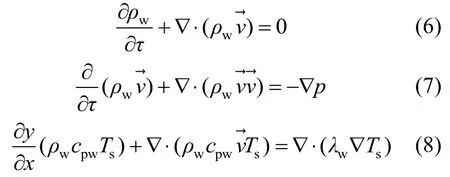

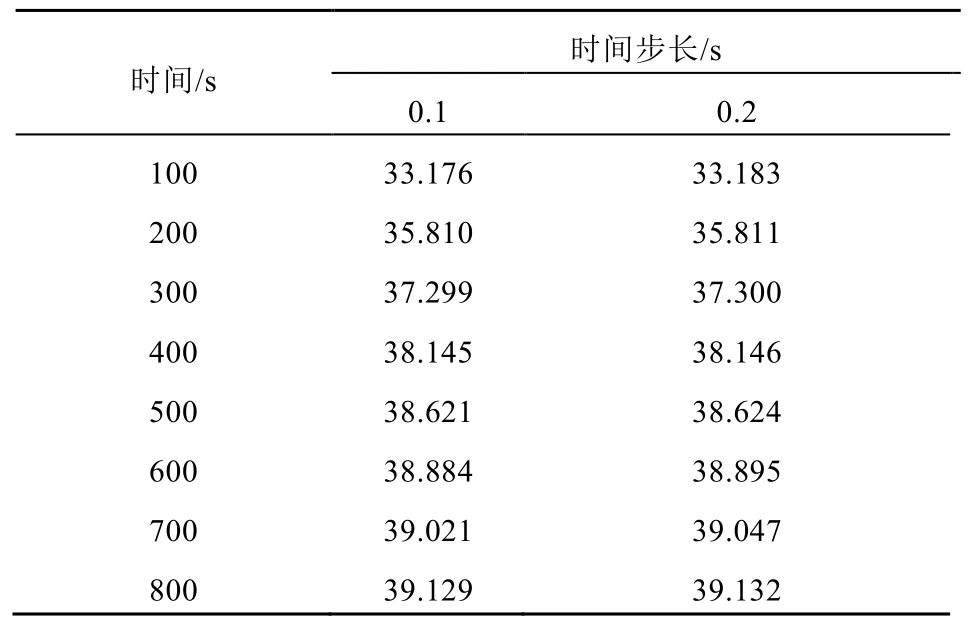

分别选用时间步长0.1 s和0.2 s对模型进行研究。选择该模型在电池生热量为6 W时各个时刻的最高温度作为衡量标准,研究时间步长的无关性,结果如图7所示,不同时间步长下各时刻对应的最高温度如表4所示。

图7 时间步长与各时刻最高温度的关系Fig. 7 Relationship between time steps and maximum temperature

表4 不同时间步长下各时刻对应的最高温度Tab. 4 Maximum temperature at different time steps ℃

由图7可以看出,在时间步长为0.1 s和0.2 s时,模型在各时刻的最大温度偏差均小于0.01%,因此本文采用0.2 s作为模拟的时间步长。

网格独立性试验是为了最大程度上保证模拟计算的精度并减少计算机的工作时间。选取该模型中的平均温度和最高温度作为参考指标,进行计算模型的网格无关性校验,结果如表5所示。可以看出,从网格2的数目减少到网格1的数目时,平均温度的偏差为 1.55%,最高温度的偏差为1.78%;从网格2的数目增加到网格3的数目时,平均温度的偏差为 1.59%,最高温度的偏差为1.86%。由此,选择网格2作为单体模型的网格进行fluent模拟计算,以适应计算的要求,保证结果的精确性。

表5 计算模型的网格无关性校验Tab. 5 Verification of mesh independence of computational model

4 结果与讨论

4.1 电池单体模型与模组模型的比较

电池单体模型和模组模型的边界条件及电池发热中心的体积生热率相同,仅考虑单体模型和模组模型结构对冷却效果的影响。在电池生热量为6 W时,电池运行1 600 s过程中单体模型、模组模型流体的迹线图如图8所示。可以看出,冷却液从入口进入冷却区,形成射流冲击电池表面,由于出入口的排布,冷却液在靠近入口且位于电池中下部的位置形成涡,在涡的位置冷却液的流速较小。在冷却区的底部,大部分流线沿着电池切向分布,靠近出入口部分流线沿着电池轴向分布。该工况下单体模型和模组模型的温度分布情况如图9所示。可以看出,对于单体模型,入口温度为 25 ℃,经过 1 600 s后,出口温度为29.367 ℃,冷却液温升为 4.367 ℃;而模组模型在入口温度同为25 ℃且经过相同时间后,冷却液出口温度为29.6 ℃,温升为4.6 ℃。

单体模型和模组模型冷却液温度随时间变化情况如图10所示。电池生热量分别为6 W和8 W时,单体模型和模组模型在模拟过程中各个时刻的最高温度如图11所示。可以看出,在不同电池生热量的情况下,电池单体和模组模型得到的温升趋势基本一致,且模拟结束后两者之间温度偏差均小于2 ℃。因此,可以用单体模型代替模组模型来研究该冷却结构的热性能,以减少计算工作量。

图8 单体模型和模组模型流体的迹线图Fig. 8 Streamline diagram of single model and module model

图9 单体模型和模组模型温度分布情况Fig. 9 Temperature distribution of single model and module model

图10 单体模型和模组模型冷却液温度随时间变化情况Fig. 10 Coolant temperature change with time in single model and module model

图11 单体模型与模组模型不同工况下的最高温度Fig. 11 Maximum temperature of single model and module model under different working conditions

4.2 单体模型的热特性

对单体模型进行瞬态模拟,边界条件与之前采用的设置相同,电池生热量为6 W,时间步长为0.2 s,共9 000步,持续加热时间30 min。在这一过程中,不同时刻模型内部的温度分布情况如图12所示。

图12 不同时刻异侧出入口布置模型的温度分布云图Fig. 12 Temperature distribution contours of different-side inlet and oulet layout model at different time

图12表示在瞬态模拟过程中,随着电池生热时间的增加,该模型内部温度分布的变化情况。在刚开始的40 s内温升达到5 ℃;200 s内温升达到10 ℃;加热到800 s时,基本达到稳态;随后温度变化幅度很小,其值小于 0.26%,可基本认为温度保持不变。在该工况下模拟结束时,模型的总温升为 14.23 ℃,电池内部最高温度小于45 ℃,处于可以安全工作的温度范围。

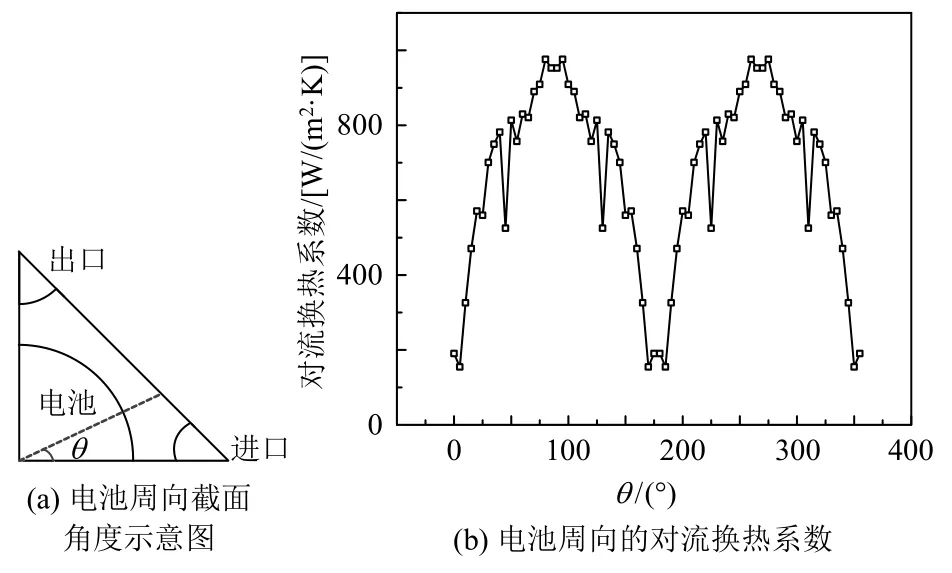

以电池的轴线为旋转中心,θ为旋转角,求得沿电池周向角度的对流换热系数如图13所示。由图13可知,电池周向对流换热系数呈现周期变化,这与对称结构有关。在由入口到出口的区域(即θ=0°~90°区域),对流换热系数整体上呈现递增的趋势;反之,整体呈现递减的趋势。其中在θ分别为 45°、135°、225°和 315°时,由于流动过程中涡的形成,对流换热系数在此区域附近存在极小值。

图13 电池周向换热情况Fig. 13 Circumferential heat transfer of battery

4.3 进出口位置对电池换热效果的影响

为确定最佳流动冷却方案,进一步研究了冷却液出入口设置对电池组冷却效果的影响,在原有电池单体模型(出入口异侧)的基础上进行改进,设计同侧出入口模型与其进行对比。该冷却模型单体的几何结构如图14所示。

图14 同侧出入口布置模型几何结构示意图Fig. 14 Geometric structure diagram of same-side inlet and outlet layout model

在同侧出入口布置的电池冷却设计中,由于歧管流道的分层设计[40],需调整上层绝缘层厚度为5 mm。将冷却液的出入口均置于电池的上部,即从上部进口歧管流入,折返后从上部出口歧管流出,下部绝缘层厚度保持不变。其他边界、热源设定及计算方法与上面的相同。电池生热量为6 W时,同侧与异侧出入口布置模型在1 600 s时的温度云图分布对比如图15所示。

从图15可以明显地看出,同侧出入口布置的模型与异侧布置的模型相比,在生热量为6 W时,加热相同的时间后,电池内部温度更低。通过对流动迹线图(见图16)的分析可知,与原始单体模型的迹线图相比,同侧布置下冷却液在内部的流动形成有折返的双流程的冷却过程,有利于强化电池与冷却液之间的对流换热,使电池温度分布更均匀,并降低电池内部的最高温度。

图15 同侧与异侧布置温度分布云图对比Fig. 15 Comparison of temperature distribution contours between same-side and different-side

图16 同侧出入口布置模型迹线图Fig. 16 Streamline diagram of same-side inlet and outlet layout model

图17 不同工况下2种布置模型中电池的最高温度Fig. 17 Maximum temperature of battery in two layout models under different working conditions

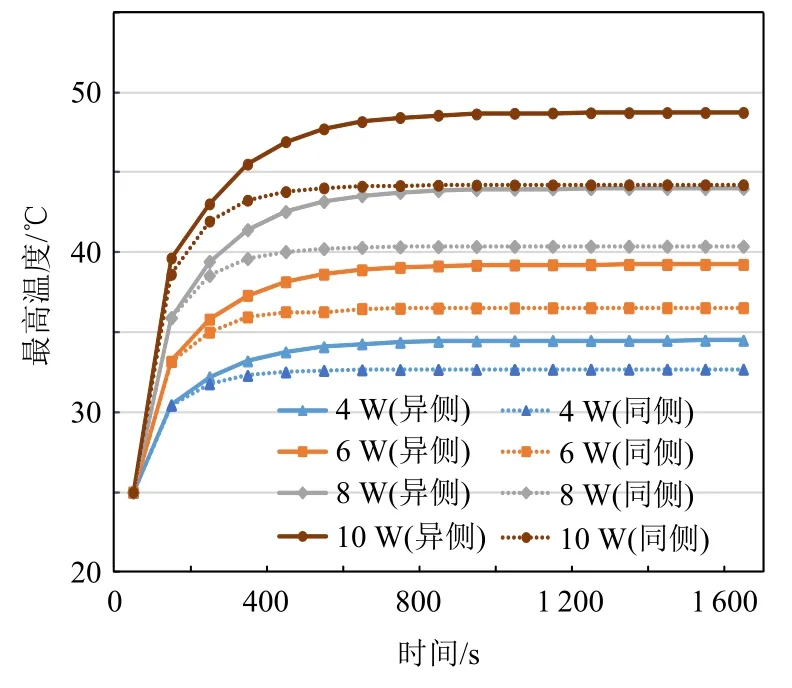

电池生热量为4、6、8、10 W工况下,同侧与异侧出入口布置模型中电池最高温度的变化情况如图17所示。可以看出,在前100 s内,2种布置模型的最高温度都呈急剧上升的趋势;在前200 s内,2种布置模型同一时刻之间的温差都很小;随着加热时间的增加,2种布置模型的温度差异逐渐变大,在约800 s后温度均保持稳定,2种布置模型间的温差保持恒定。在模拟结束后,生热量为4、6、8、10 W时,2种布置模型间的温差分别为2、2.7、3.6、4.6 ℃。

4.4 冷却液流量的影响

图 18为同侧和异侧出入口布置的单体模型中压降随冷却液流量的变化情况。可以看出,2种布置模型中压降均随冷却液流量增加而增大,且压降变化趋势相同,但在流速超过0.06 m/s后,同侧布置模型的压降较异侧布置模型显著减小。

不同冷却液流量下2种布置模型内电池的最高温度变化情况如图19所示,可以看出,在冷却液流速从0.01 m/s增大到0.03 m/s的过程中,2种布置模型内电池的最高温度均显著下降;在冷却液流速从0.04 m/s增大到0.10 m/s时,同侧布置模型中电池的最高温度稍有波动,但就变化趋势而言,与异侧布置模型相同,都呈现缓慢下降的趋势,说明存在最优的入口流速。在不同冷却液流量下,同侧布置下电池的最高温度始终低于异侧布置下电池的最高温度,且随着冷却液流量的增大,2种布置模型内电池最高温度的差别减小。

综合以上温度和压降对比情况可知,采用冷却液同侧出入口布置能够更好地满足电池热管理的需求。

图18 不同冷却液流量下2种布置模型的压降Fig. 18 Pressure drop of two layout models under different coolant flow rates

图19 不同冷却液流量下2种布置模型内电池的最高温度Fig. 19 Maximum temperature of battery in two layout models under different coolant flow rates

5 结论

对18650型圆柱锂离子电池组的热管理问题进行研究,提出了结合棋盘拓扑分流结构的浸没式冷却方法,设计了简单合理的浸没式冷却拓扑结构,建立了电池阵列的单体模型和模组模型,并进行了数值模拟分析,得到以下结论:

1)单体模型与模组模型具有相似的计算结果,可采用单体模型代替模组模型,以降低计算资源需求。

2)出入口的不同布置对冷却效果有较大影响。在不同冷却液流量下,同侧出入口布置和异侧出入口布置模型的出入口压差较小,但同侧布置下的电池最高温度均低于异侧布置下;在不同电池放电倍率下,同侧出入口布置均具有更低的电池最高温度和更好的冷却效果。并且,随着电池生热量的增大和生热时间的增加,同侧布置的优势更加明显。