改装FSRU系泊系统设计及计算分析

刘 鹏 何夏茵 陈 忱

(中国船舶及海洋工程设计研究院 上海200011)

引 言

FSRU是浮式储存及再气化装置(Floating storage and re-gasification unit)的简称,通常也称LNG-FSRU,是集LNG(液化天然气)接收、存储、转运、再气化外输等多种功能于一体的特种装备,配备推进系统,兼具LNG运输船功能。与传统LNG接收站相比,FSRU具有投资成本低、建造工期短、灵活性强和投产申请手续少等一系列特点。目前国际市场已经投运的FSRU来源分为两种,一种为对原普通LNG运输船舶进行改造而成,另一种为专门新建的FSRU。FSRU作业时船体会受到不断变化的外部环境载荷作用,为了保证自身和其他船舶的安全,需要配置可靠的系泊系统,对船体位移进行约束,其研究具有一定复杂性。

为了提高灵活性,某LNG运输船有改造为FSRU的设计需求,希望在有LNG运输需求时可作为运输船使用,而在有LNG储存需求时,可作为FSRU使用,针对其船型特点和作业海域特性,在保持原有系统的基础上,对船体进行尽可能小的改造以满足相关要求。两种作业状态对于系泊系统的要求是不一样的,所以需要对系泊系统进行相应改装设计。通过对系泊系统组成部分进行比较分析,选择适合本改造项目的系泊方案及设备选型,针对作业海域处风、浪、流环境条件,通过系泊计算软件对于改造后的系泊系统进行受力及运动分析,以期获得满足工程实际需要的设计方案。本船改造完成后,主要在印尼AMURANG港进行作业,此港口的环境条件相对温和,同时结合目前甲板机械的布置方式,最终确定选择六点系泊模式,其系泊方案参见图1。本船新增导缆孔及止链器用于系泊缆固定,利用本船原有系泊绞车、锚机及羊角滚轮用于系泊缆提升。

图1 FSRU AMURANG多点系泊方案

1 系泊系统设计

浮式海洋结构物的系泊系统形式多样,一般多采用单点系泊、多点系泊和动力定位系统。单点系泊系统通常是将船体与浮筒式系泊装置通过系泊缆绳连接,或者将自身转塔结构通过单点系泊缆绳与海底连接的方式与海底固定。在使用过程中,船体会随风、浪、流方向变化而自由转动,该系统系泊过程时间较短,适用于恶劣海况;但造价昂贵,一般适用于在开阔海域临时从浮筒装卸货的VLCC或FLNG等船舶。多点系泊系统则是通过多根缆绳将船体与海底连接,位置相对固定,船体位移及运动幅度较小,但系泊过程花费时间较多;一般适用于环境条件较好的海域,用于长时间系泊的船舶。动力定位系统是一种闭环的控制系统,采用推力器来提供抵抗风、浪、流等环境力,从而使船尽可能地保持在海平面要求的位置上。其操作比较方便,但成本较高,一般适用于对船体运动控制需求很高的船舶,如科考船等。本项目为LNG运输船改装FSRU,且在需要时可再次作为LNG运输船使用,考虑作业区域环境及配置情况,为满足尽量降低改造成本,充分利用船上已有设施及改造费用最小化的要求,最终选用多点系泊系统。多点系泊系统的设计主要包含船体部分甲板机械型式的选取、海底定位锚型式的选取以及系泊缆的选取等方面。

1.1 甲板机械选型

多点系泊系统的甲板机械一般根据提升装置的不同可分为液压缸提升、系泊绞车提升、甲板舷边出链形式。液压缸提升方式比较常见(见图2),分为可移动式和不可移动式,基本为水下出链,在船体舷侧需设置导链器,甲板上配备液压缸、锚链管及止链器,此种方式自动化程度高、独立性强。绞车牵引提升是利用系泊绞车带动牵引绳运动从而间接提升系泊缆,需要在舷边设置止链器,可选择是否设置舷侧导链器,此种方式自动化程度较低,占用较多甲板空间,费用最低。甲板舷边出链形式是只在甲板配置锚链起重器、导链器和止链器,直接在舷边出链,不配备舷侧导链器,此种方式费用较低,甲板空间占用少,但受力点较高,对于船体浮态影响较大。本项目为LNG运输船改装,为了控制费用及改装工作量,采用系泊绞车/锚机提升和甲板舷边出链相结合的形式,原船配备的系泊绞车/锚机提供提升锚链的主动力,通过羊角滚轮将牵引绳从舷侧相应位置增加的止链器处牵引到系泊绞车,同时为防止锚链与船体的摩擦,舷侧增加导缆孔。

图2 液压缸提升示意图

1.2 海底定位锚型式的选取

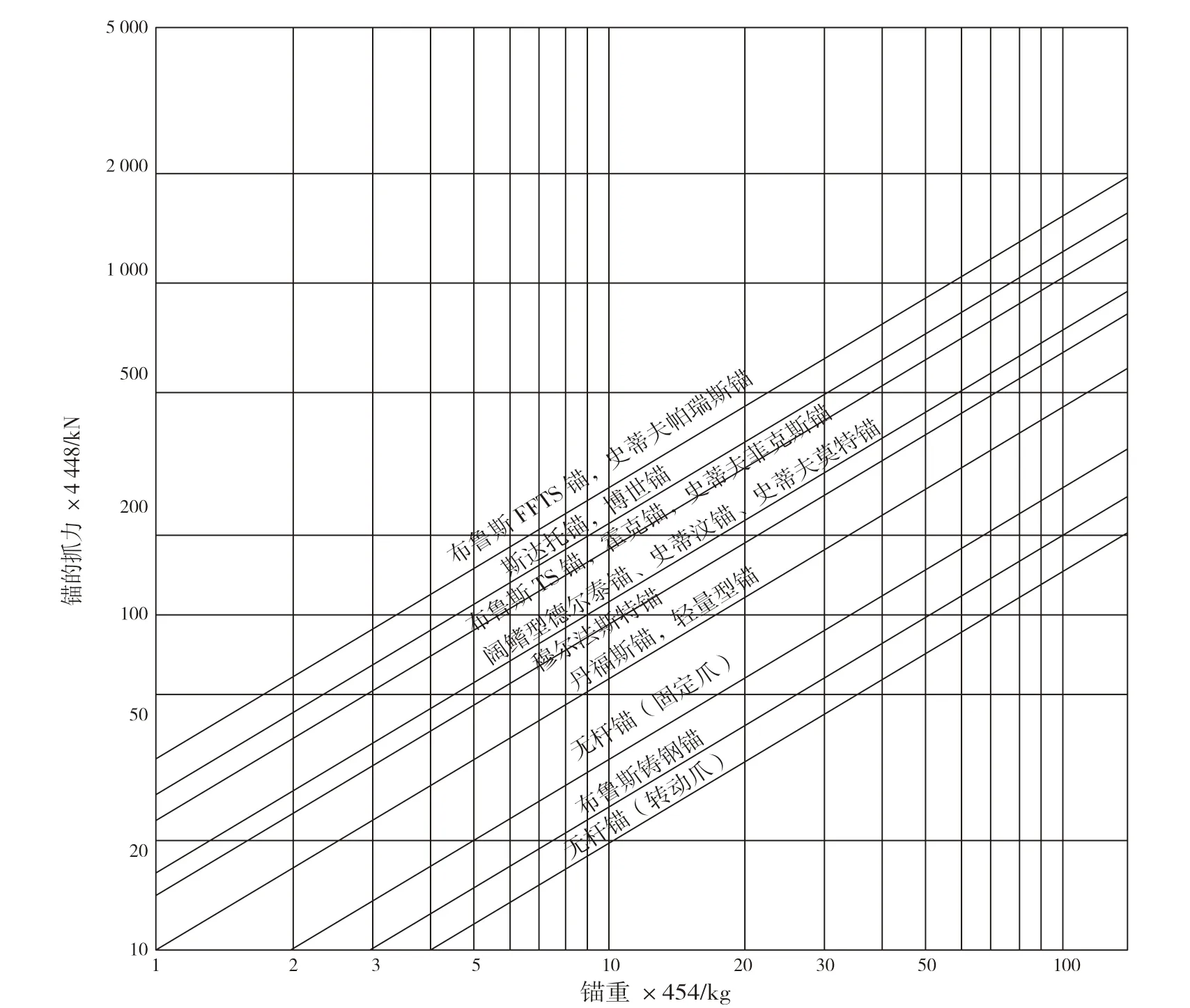

由于FSRU多为定点作业,长时间锚泊在固定区域,因此用于FSRU的海底定位锚需满足便于弃锚,不需要船上贮存,但对于抓力要求高的特点。由下页图3可知,在同等锚重的情况下,史蒂夫帕瑞斯锚的抓力值最大,因此本船选用史蒂夫帕瑞斯锚。该锚为钢板焊接结构,锚爪面积大,梨形锚柄及带有两个尖齿的锚爪使锚更深地啮入底质中,且达到最大抓力所需的拖曳距离较短,并可承受一定的垂向载荷。根据图3中史蒂夫帕瑞斯锚的抓力值,选用重7 t的史蒂夫帕瑞斯锚,锚的抓力为160 t。

1.3 系泊缆的选取

系泊缆的作用在于,在恶劣海况下,将FSRU限定在一定偏移范围内,保证FSRU自身和旁靠船舶作业安全。本项目选用传统的悬链式系泊缆,该种系泊缆使用历史比较久,技术相对成熟,同时在海上施工布置方便,系泊性能优良,投资适中。

根据DNV OS E301的要求,锚链的腐蚀裕度采用0.4 mm /a,同时考虑海底附生物带来的系泊缆重量的增加,得到系泊缆选型参数见表1。

表1 系泊缆选型参数

图3 各类锚在软泥中的抓力

2 系泊计算分析

船体在外界环境作用下会产生运动响应,同时系泊系统会受力而限制船体运动,在作业过程中,系泊系统受力与环境载荷达到动态平衡。为了验证系泊系统的可靠性,运用系泊计算软件对于该系统进行完整系泊分析和单根缆绳破断分析。该系统设计运营寿命为15年,满足API-RP 2SK的相关设计要求。计算基于百年一遇生存海况下的环境条件,主要聚焦于系泊缆绳的强度、锚的抓力及船舶的位移。

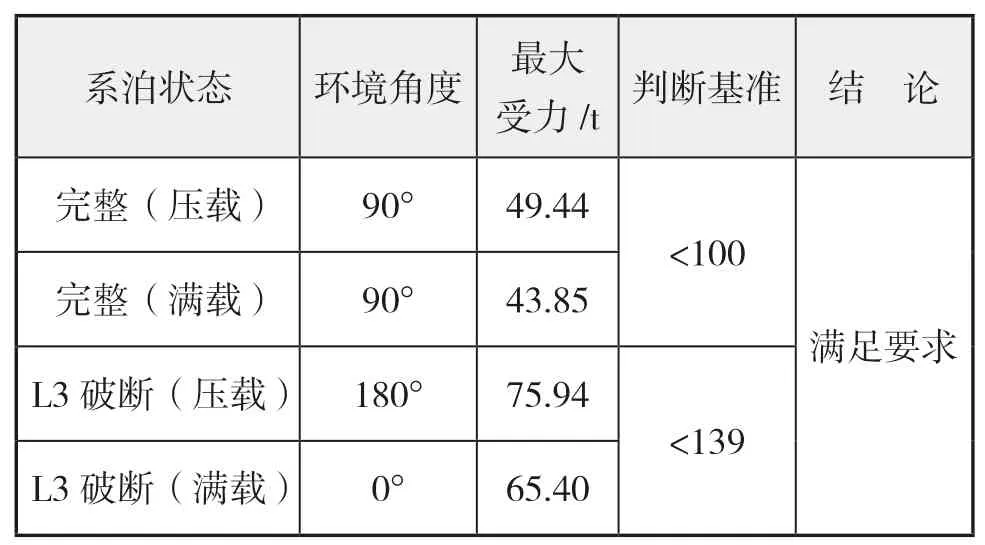

2.1 系泊系统校核基准

系泊系统的受力和船舶位移应控制在合理范围内。计算校核应遵循以下基准:

(1) 缆绳的安全系数,即15年腐蚀后的最小破断力与缆绳实际受力的比值,完整系泊分析时取为1.67,破断分析时取为1.25。换言之,基于15年后缆绳的最小破断力为157 t,完整分析时缆绳上受力应不超过94.01 t,破断分析时缆绳上受力应不超过125.6 t。

(2) 锚的安全系数,即锚的抓力与锚最大提升力的比值,完整分析时取为1.6,破断分析是取为1.2。换而言之,基于锚的抓力为160 t,完整分析时的最大水平稳定拉力应不超过100 t,破断分析时最大水平稳定拉力应不超过133.3 t。

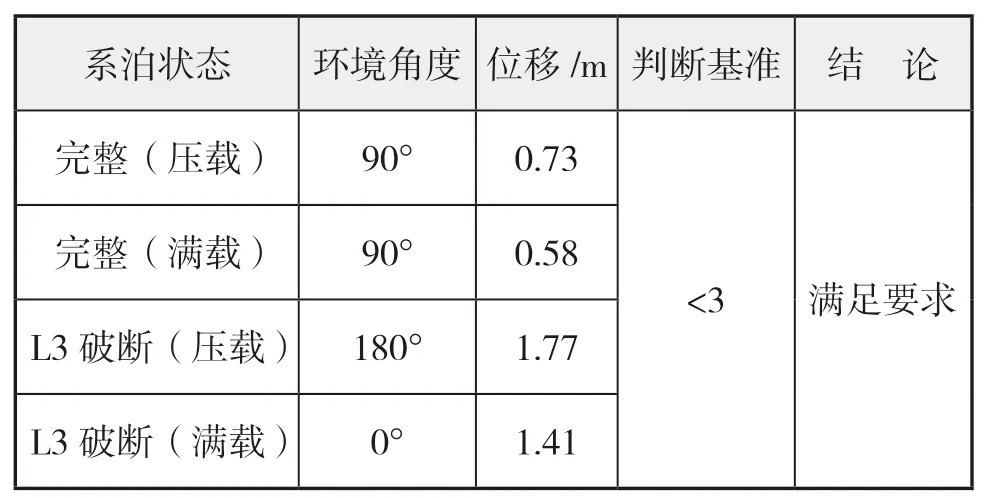

(3) 船舶位移,船东要求船舶位移应控制在3 m范围内。

2.2 环境条件

本船的作业海域为印尼AMURANG港口,水深约10~40 m、软泥底质。系泊分析基于以下环境条件:浪高1.219 m、风速5.162 m/s、流速0.162 m/s,同时假定风、浪、流同向,分别与船体夹角为0°、45°、90°、135°和180°。

2.3 计算结果分析

建立水动力模型,采用HYDROSTAR软件对自由漂浮状态的船体进行水动力分析,输出船体运动状态和水动力数据,并以此作为ARIANE软件进行系泊受力分析的输入条件。系泊系统设定预张力后对其锚链放出长度相应调整,得到调整后系泊系统配置见表2。

表2 系泊系统配置

对于船舶生存条件下压载和满载工况分别进行计算。其中破断分析时,分别考虑缆绳L1、L2、L3、L4单根破断进行计算。

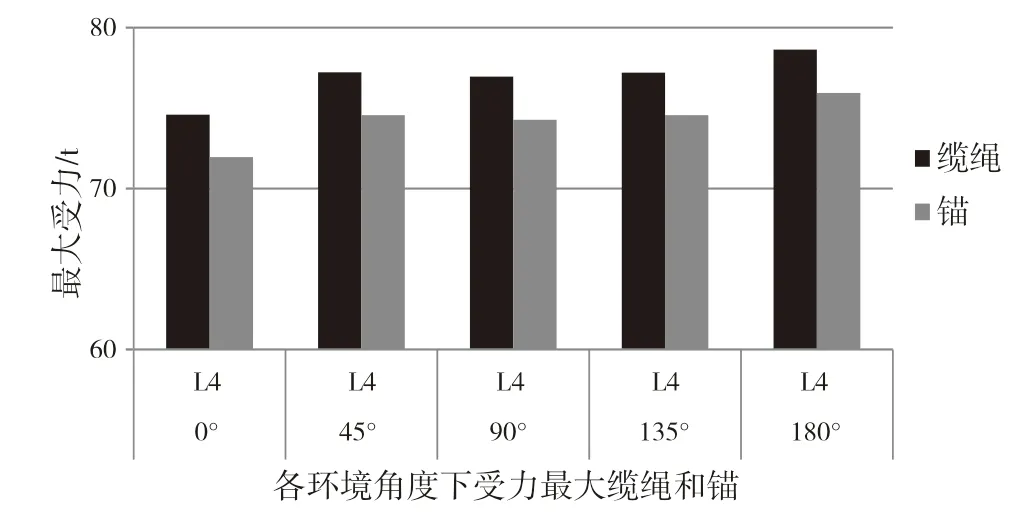

通过计算,得到完整工况下,压载和满载的缆绳和锚受力情况(见图4和图5)。破断工况下,分别破断缆绳L1、L2、L3和L4,压载和满载的缆绳和锚受力情况见图6和图7。

图4 压载工况下完整分析结果

图5 满载工况下完整分析结果

图6 压载工况下破断分析结果(以L3破断为例)

图7 压载工况下破断分析结果(以L3破断为例)

由图4和图5可知:在系泊系统完整状态下,当环境角度在0° ~ 90°范围内,L3受力最大;当环境角度在90° ~ 180°范围内,L2受力。此时系泊系统在环境力作用达到平衡状态,与环境力方向相同的缆绳受力较大。

由图6和图7可知,当某根缆绳破断后,在各环境角度下,其附近同向缆绳都会成为受力最大缆绳,其他单根缆绳破断的情况也验证了该结果。本系泊系统的布置基本相对船舯对称布置,此时受力较均匀,当某一缆绳破断后,导致该向强度骤降,当系统再次达到平衡状态时,与破断缆绳成组的其他缆绳受力会明显增大。

表3 缆绳最大受力汇总

表4 锚最大受力汇总

表5 船的最大位移汇总

表3~5分别汇总了各系泊状态下,缆绳和锚的最大受力结果及船体最大位移结果。

由表3~5可知,对于完整和单根缆绳破断系泊状态,缆绳最大受力、锚最大受力及船体最大位移均满足设计要求。完整状态下,横向受风时,缆绳受力最大,位移也最大。

3 结 论

针对LNG船改造FSRU项目,系泊系统的改造对于作业时的安全关系重大。分别针对系泊方式、提升系统、锚和锚链选型进行分析确定,对于改造后的系泊系统进行风浪流时域耦合计算,并对计算结果进行分析,获得以下结论:

(1) 针对LNG船改造FSRU项目现有配置和作业区域的海况分析,对常用的多点系泊系统甲板机械进行比较,选择确定了改动工作较少的多点系泊方式和提升系统设计,该设计能够满足工程需要。

(2) 系泊缆绳和锚受力满足基准要求,船体位移较小,满足实际工程作业要求。

(3) 该系泊系统对于迎浪、顶浪方向环境载荷缆绳受力较小,对于横向环境载荷缆绳受力较大,这为其他类似项目的系泊系统设计提供参考。

(4) 通过分析发现完整状态下的L3和L4缆绳受力较大,同时L3单缆破断时的系泊系统受力较大,为此L3和L4配置了较粗的锚链。在后续实际使用中,应该对于该锚链的磨损、腐蚀等情况给予更多关注。

(5) 六点式多点系泊适用于环境条件较好,船体运动限制要求较高的船舶。

(6) 对于改造后的FSRU多点系泊系统进行了分析计算,而实际项目中,会出现其他船舶旁靠该FSRU进行过驳作业,对于过驳过程中该系统能够承受的环境条件需要旁靠系泊计算分析。