深水FPSO立管导管及基座结构设计分析

徐田甜

(中海石油(中国)有限公司天津分公司 天津300459)

引 言

超大型浮式生产储油卸油装置(FPSO)是深水油田开发的重要工程设施。FPSO水下立管、电缆的导管和立管廊是船级社规范中界定的水下立管和电缆向上部模块过渡连接的海洋工程区设施。水下立管、电缆与FPSO立管导管的界面是FPSO总包商与UFR(Umbilicals,flowlines and risers)总包商重点管理的关键技术界面。一些资源国的石油工业法规对FPSO立管导管及UFR工程还提出了本地化(Local content)要求。

立管导管的作用是避免水下立管和电缆遭受波浪、海流、火灾、爆炸,以及坠物、船舶碰撞等荷载的破坏,而将UFR荷载传递至FPSO船体结构上。深水FPSO的立管导管及基座数量多,UFR荷载对FPSO船体结构的海洋工程区影响范围大。为保证FPSO船体建造质量,缩短FPSO建造总工期,立管导管宜于FPSO船体在干船坞内建造期间安装就位。这些因素对FPSO船体结构、立管导管和UFR辅助配套装置(J形管节、防弯器、限弯器、钟型嘴和接头、法兰接头等)的设计以及建造、交付进度和界面管理等,均提出了较高的要求。

本文以一艘西非多点系泊FPSO的舷侧立管导管与基座结构为例,介绍其所属石油公司的相关企业标准、立管导管及基座结构设计分析的技术要点和成果。

1 立管导管及基座总体布置

FPSO作业油田的水深范围为1 150 ~1 750 m,FPSO船体总长×型宽×型深尺度为330 m×61 m×33.5 m,满载吃水25.81 m,最小作业吃水10.65 m;远洋正常拖航和拖航失速(风暴自存)工况吃水分别为7.511 m和12.0 m;海上安装工况吃水9.0 m。FPSO入BV船级,设计寿命25年,并考虑延寿服役15年,以开发周边的边际油气田。

FPSO船体在东北亚船厂建造,船体出坞后在码头系泊17个月,安装上部模块。FPSO远洋拖航航线为东北亚-中国南海-巽他海峡-毛里求斯-好望角-西非几内亚湾,湿拖工期为85天;FPSO在西非码头系泊7个月,完成总装、调试后出海安装。FPSO作业海域/远洋拖航航线的设计环境条件参见表1。

表1 FPSO作业海域/远洋拖航航线设计环境条件

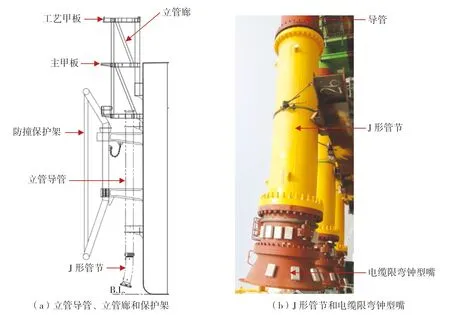

FPSO作业油田水下生产系统采用自由站立式混合立管(Free standing hybrid riser,FSHR)和柔性动态跨接软管(Flexible dynamic riser jumper)与FPSO舷侧立管导管底部的J形管节相连;动态跨接电缆的导管在J形管节底部再增加安装限弯钟型嘴。水下柔性跨接软管主要参数见下页表2。

FPSO所属石油公司企业标准《FPSO总体设计总则》要求:水下跨接管、电缆、外输、系泊设施的布置应考虑船舶碰撞风险;不允许将水下跨接管、电缆的导管布置在船体内部,而应布置在舷外,并设防撞保护设施。导管的支撑结构不能与其防撞保护架共用船体基座,避免碰撞事故发生时的升级效应。

表2 水下柔性跨接软管主要参数

图1 FPSO舷侧立管导管总体布置

FPSO立管廊设工艺甲板、主甲板和下甲板。下甲板(顶部标高EL.+26.1 m)设在FPSO满载吃水线之上,立管导管的顶部界面法兰高于立管廊下甲板0.5 m,尽量避免波浪拍击立管关断阀,并尽量降低立管悬挂荷载的重心高度,降低立管荷载对FPSO稳性的影响。

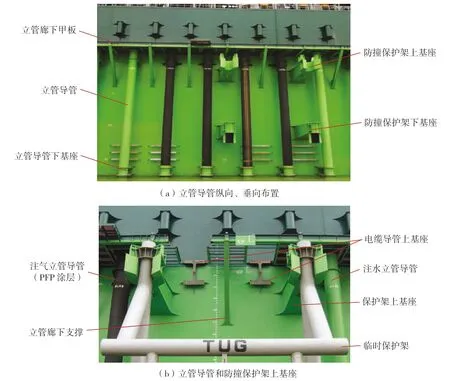

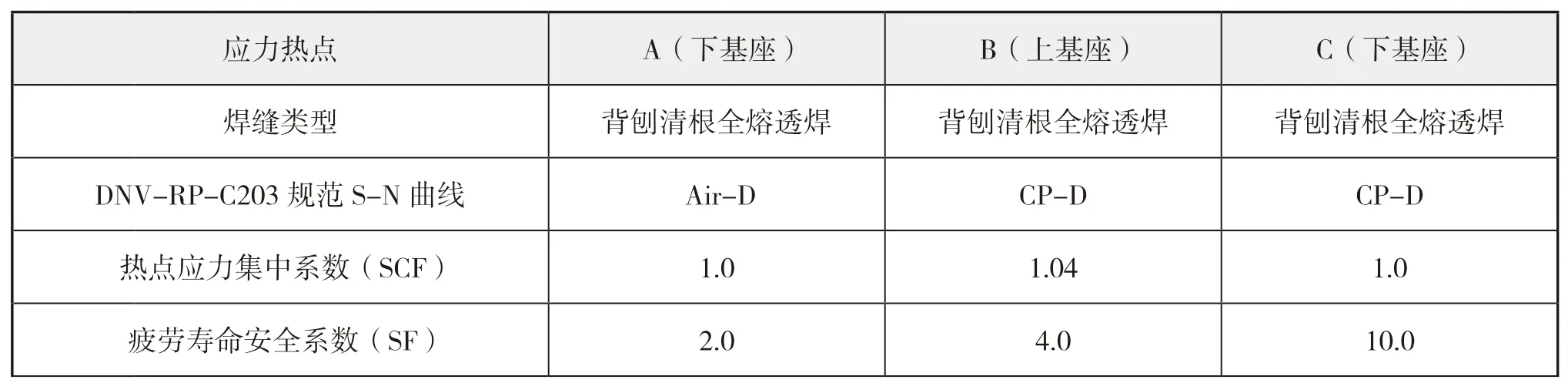

FPSO基本设计在左、右舷外(FR.145-FR.260)分别布置34根立管导管,相邻导管纵向间距为3.333 m;导管采用上部、下部分体式结构,部分上部导管和防撞保护架共用船体上基座,以尽量减小FPSO舷侧上的海洋工程区,见图2。

图2 立管上部导管和防撞保护架共用上基座(基本设计)

详细设计因考虑水下跨接管、电缆的避碰,对FPSO多点系泊系统的定位性能提出了设计要求,并改为在FPSO左、右舷外(FR.140-FR.265)分别布置25根导管,相邻导管纵向间距为5 m,且将导管和防撞保护架的船体上基座完全分开;按企业标准《被动防火设计总则》对油、气立管防火设计的要求,改为采用连续的导管结构形式,并在油、气立管导管表面采用被动防火(PFP)涂层,见图3。

图3 立管导管和船体基座(详细设计)

立管导管及基座设计标高见表3。详细设计为便于在FPSO出海安装前对舷外的导管下基座焊缝进行检测和修复,将下基座布置在FPSO海上安装工况吃水线之上;为避免钟型嘴底部触碰海床而损坏,将电缆的导管底部标高提高1 m。

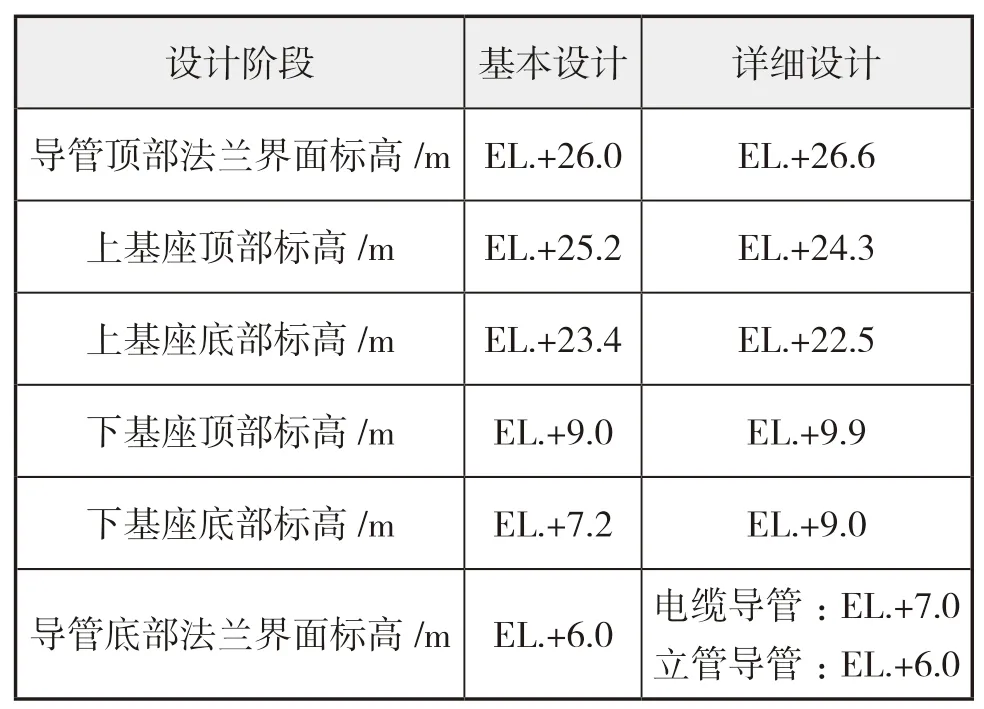

表3 立管导管及基座设计标高(距离FPSO船底基线高度)

BV-NR445规范未对立管导管提出腐蚀余量设计要求,仅要求导管基座设计取1 mm腐蚀余量。企业标准《FPSO船体结构设计总则》要求立管导管、上基座和下基座设计分别取6 mm、6 mm和3 mm腐蚀余量。

FPSO基本设计考虑满足资源国的石油工业法规对FPSO工程本地化要求,计划所有立管导管在西非本地建造、安装。为尽量缩短FPSO在西非的总装工期,避免FPSO下水后电缆限弯钟型嘴处生长的海生物影响电缆拖拉,避免远洋拖航期间波浪拍击导致钟型嘴损坏,详细设计改为将45根立管的导管、J形管节在东北亚船厂干船坞内安装到FPSO船体上,仅将5根电缆的导管、J形管节及钟型嘴在西非总装码头安装就位。详细设计的此项改进使FPSO在西非码头的总装工期缩短了3个月。

2 立管导管及基座结构静力分析

2.1 立管导管/UFR界面荷载

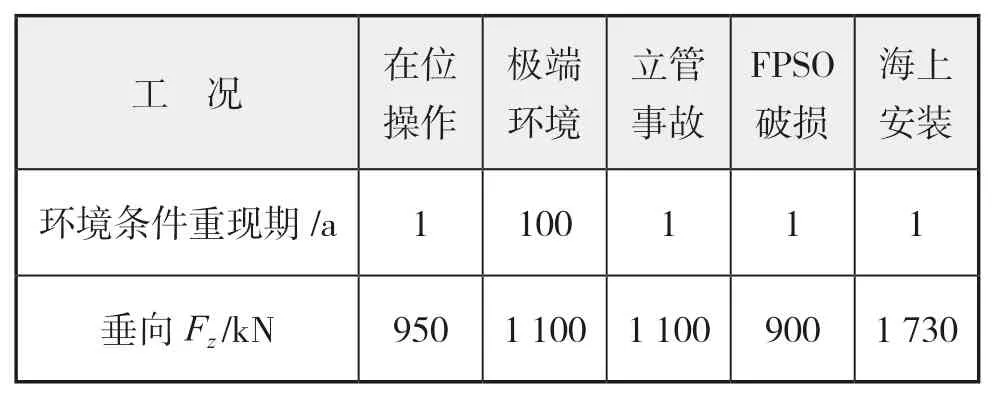

立管导管与UFR的界面分别位于立管导管的顶部和底部法兰处。FPSO设计按《国际防止船舶造成污染公约(MARPOL)2004年修正案》,计算了FPSO船舱破损工况时的最大吃水和纵、横倾角。UFR总包商根据水下跨接管、电缆产品设计和海上安装方案,确定了“固定式主绞车+可滑动吊运车”的海上安装提升系统总体技术方案;海上安装提升系统作业能力考虑正常提升水下原油生产跨接管最大荷载为1 864 kN,动载系数取1.33、安全系数取1.25,确定主绞车额定提升荷载为3 110 kN。UFR总包商确定的立管导管/UFR界面荷载见表4和表5。

表4 立管导管顶部/UFR界面最大垂向荷载值

表5 立管导管底部/UFR界面最大荷载值

2.2 立管导管及基座有限元分析

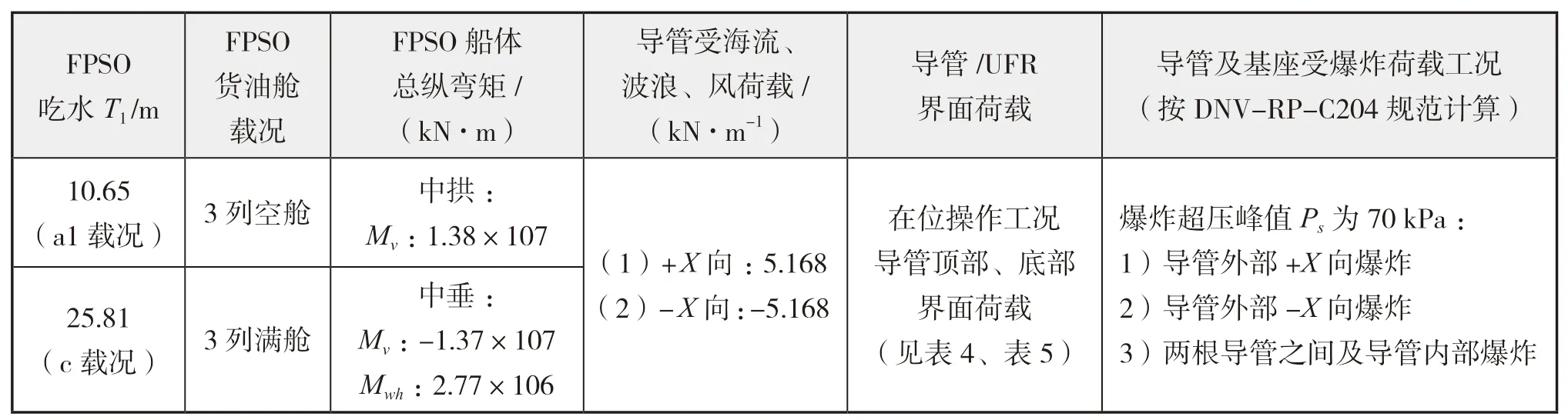

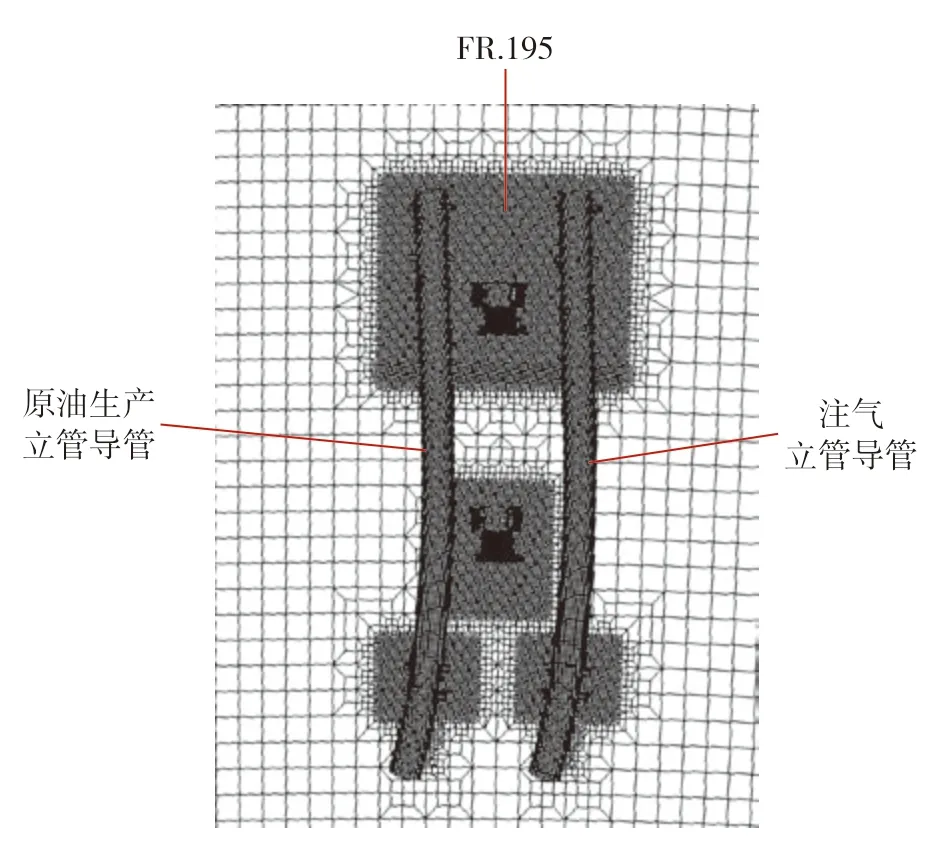

立管导管及基座结构分析应用PATRAN/NASTRAN软件建立了FPSO船体中部三列完整原油货舱段(FR.145-FR.240)95 m长的有限元模型。对相邻立管导管的基座进行了应力敏感性分析,结果表明对某一导管施加UFR荷载后,在其相邻导管的基座处产生的应力很小,可忽略不计,故仅对FR.195-2.5 m和FR.195+2.5 m处的两根立管导管及基座建立细化有限元模型并施加局部荷载,有限元网格尺寸为100 mm×100 mm,见下页图4。立管导管及基座结构静力分析主要参数见下页表6。

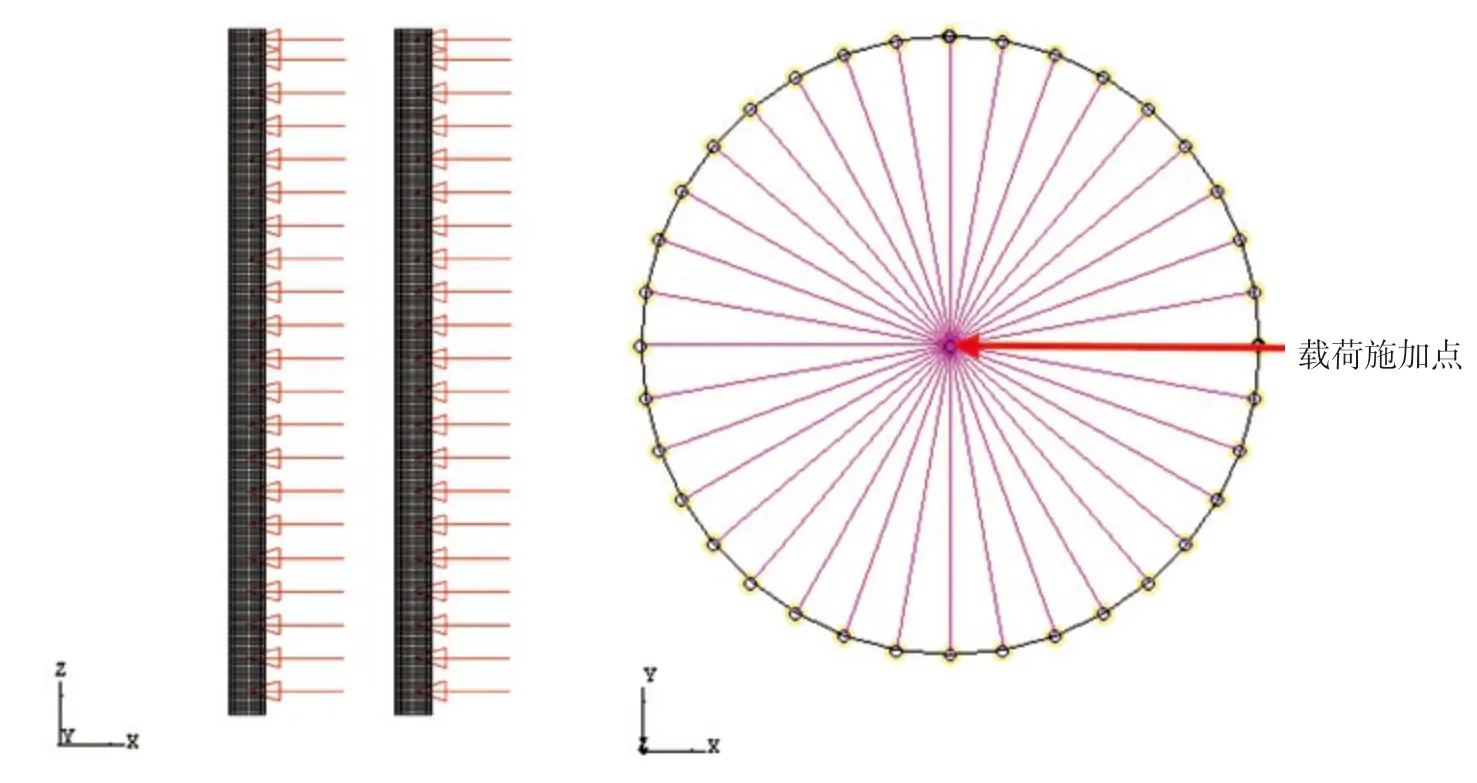

详细设计为简化各种组合工况对海流、波浪、风荷载的组合模式,按DNV-RP-C205规范中的Stokes五阶波理论和Morison公式计算导管受到的波浪荷载,再取50%冗余,以此数值作为海流、波浪、风的合成荷载,线性分布施加在导管上,见下页图5。为控制导管自重,将导管分为上、下两段,分别优化各段的壁厚。

图4 立管导管及基座有限元模型

表6 立管导管及基座结构静力分析主要参数

图5 立管导管施加海流、波浪、风荷载示意图

与立管导管基座相关联的FPSO船体的海洋工程区和船舶区结构屈服强度分别满足BVNR445和NR467规范要求;船体结构屈曲强度满足DNV-RP-C201规范要求。企业标准《FPSO船体结构设计总则》要求:基座及与之相关的船体桁材、骨材和加厚板等结构均属于海洋工程区。由UFR荷载在FPSO船体结构上产生的名义应力(Von Mises应力)超过30 MPa的范围也属于海洋工程区。

立管导管及基座结构的静力分析组合工况按BV-NR467规范要求,组合施加FPSO各典型载况的船体受静水荷载、波浪荷载、货油舱内压力荷载、运动惯性荷载和导管受海流、波浪、风荷载和运动惯性荷载等(见表7)。

表7 立管导管及基座结构静力分析工况荷载组合

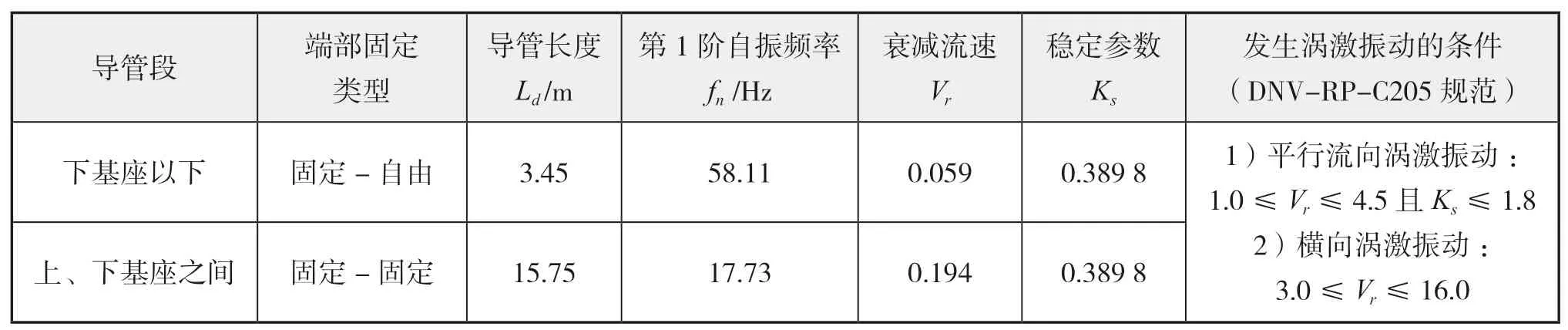

立管导管及基座结构静力分析名义应力(见下页表8)。导管按API-RP-2A-WSD规范校核,导管的材质为EH36,上段、下段壁厚的优化结果分别为25.5 mm和35 mm。按DNV-RP-C205规范校核表明,导管在正常拖航工况时不会发生因海流引起的涡激振动,校核结果见表9。FPSO舷外的50根立管导管及基座结构总自重质量为1 087 t。FPSO总包商确定立管导管结构设计参数后,UFR总包商再对立管导管/UFR界面的法兰、J形管节和限弯钟型嘴等进行局部结构分析。

表8 立管导管及基座结构静力分析名义应力

图6 立管导管下基座垂向肘板(舱内)名义应力云图(极端环境工况)

图7 立管导管名义应力云图(立管事故工况)

表9 立管导管因海流引起涡激振动校核结果(正常拖航工况)

3 立管导管及基座抗爆炸、防火设计

3.1 立管区油气泄漏扩散和爆燃风险分析

图8 FPSO天然气外输立管关断阀泄漏扩散分布分析结果

3.2 结构强度级抗爆炸分析

立管导管及基座结构强度级抗爆炸分析应用PATRAN/NASTRAN软件建立了FPSO船体中部三列完整原油货舱段(FR.145-FR.240)95 m长的有限元模型,有限元网格尺寸为100 mm×100 mm。按DNV-RP-C204规范要求,组合施加FPSO在一年一遇环境条件时各典型载况的船体受静水荷载、波浪荷载、货油舱内压力荷载和导管受海流、波浪、风荷载、UFR界面荷载、爆炸荷载等,见表10。立管导管和基座的爆炸荷载计算阻力系数C

分别取0.5和1.0。按BV-NR445规范,结构许用应力为1.1倍钢材的屈服强度。结构抗爆炸分析结果表明,结构名义应力小于许用名义应力,见下页表11和图9。

表10 立管导管及基座结构抗爆炸分析工况荷载组合

表11 立管导管及基座结构抗爆炸分析结构名义应力MPa

3.3 被动防火设计

FPSO油、气立管、关断阀及立管导管和立管廊是防火安全关键设施。企业标准《被动防火设计总则》要求:FPSO的油、气立管导管、关断阀和立管廊主体结构应采用被动防火保护(PFP)涂层,确保在120 min喷射式烃类火灾事故中立管和关断阀的表面温度不超过200℃,立管导管及立管廊主体结构的表面温度不超过400℃,降低因烃类火灾引发立管破裂或关断阀无法执行切断动作等引发大规模环境和安全事故的概率。PFP涂层范围为从最低天文潮以下3 m或年最低涌浪波谷的最低处到立管夹/悬挂装置、关断阀及其执行机构以上2 m处。

图9 立管导管及基座结构变形(两根导管之间及导管内部爆炸工况)

油、气立管导管及基座的PFP涂层采用环氧树脂,厚度为25.4 mm,每根油、气立管导管上的PFP涂层自重质量为3.1 t。油、气立管导管及基座PFP涂层见图10(a)。油、气立管导管顶部的立管夹/悬挂装置、关断阀外部采用PFP保护罩,见图10(b),保护罩厚度为35 mm,设计爆炸超压峰值P

为160 kPa。

图10 油、气立管导管及基座防火设计

4 立管导管及基座疲劳分析

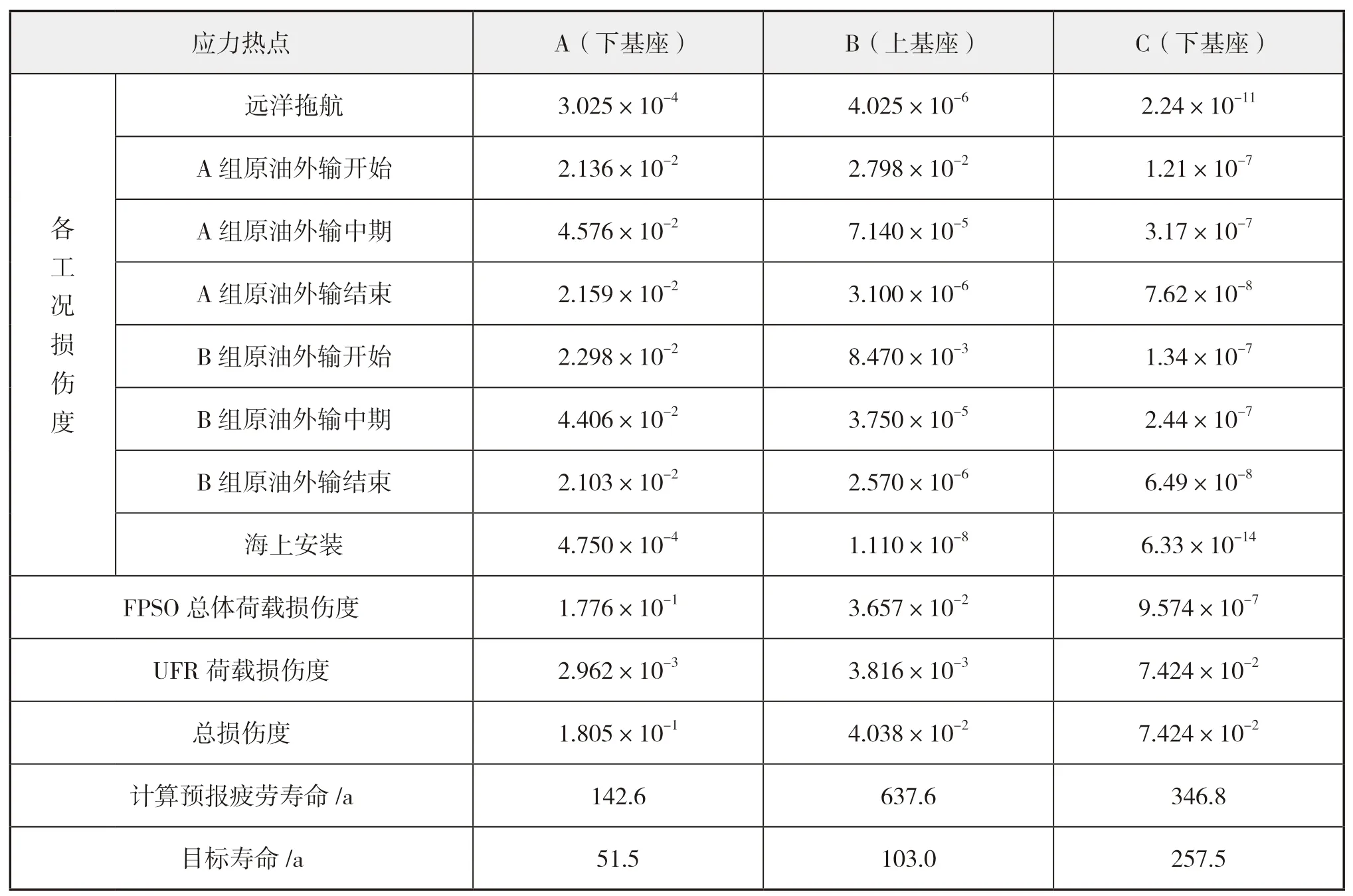

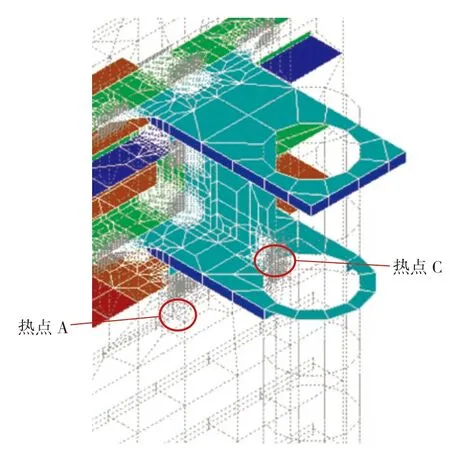

立管导管及基座与FPSO舷侧结构连接处存在应力热点疲劳。疲劳分析应用PATRAN软件建立了FPSO船体中部FR.190至FR.200处的船体及立管导管细网格有限元子模型。基于DNV-RPC203规范中的S-N曲线和Palmgren-Miner线性疲劳累积损伤理论方法,应用DNV SESAM-WADAM、SESTRA、STOFAT软件分析FR.195-2.5 m和FR.195+2.5 m处的两根立管导管及基座的疲劳累积损伤,计算预报应力热点处的疲劳寿命。

疲劳分析综合考虑了FPSO远洋拖航、海上安装和在位操作期间的原油装卸作业工况,计入的荷载包括船体受静水荷载、波浪荷载、货油舱内压力荷载、运动惯性荷载和导管受UFR界面荷载等,得到在FPSO全生命周期内的疲劳累积总损伤。FPSO船体、立管导管及基座结构的疲劳寿命设计目标为25.75 a,疲劳分析典型工况见表12。A组和B组原油外输量均为15.1万m。

表12 立管导管及基座结构疲劳分析典型工况

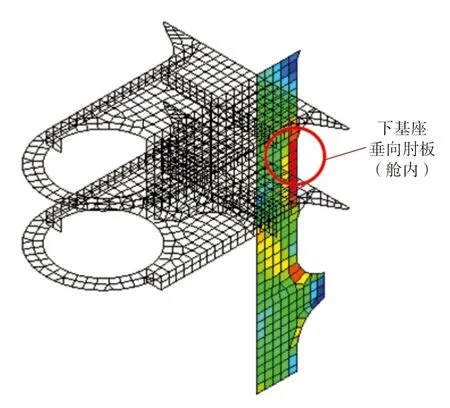

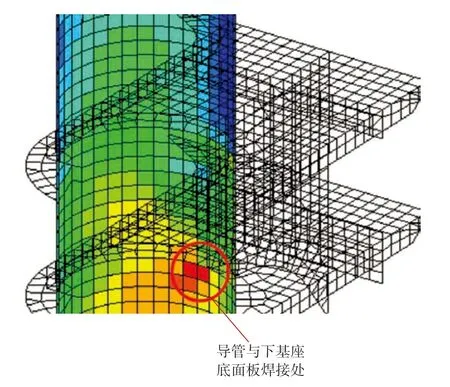

立管导管及基座应力热点疲劳分析结果见表13,应力热点A、B、C分别为按企业标准《FPSO船体结构设计总则》取不同疲劳安全系数的3处疲劳寿命最小的热点。应力热点A位于导管下基座的舱内肘板根部(见图6),疲劳设计安全系数为2.0。应力热点B位于FPSO舷侧外板与上基座顶面板焊接处,此处受PFP涂层保护,疲劳设计安全系数为4.0(见下页图11)。应力热点C位于导管与下基座底面板焊接处(见图7),此处始终浸没于水中,疲劳设计安全系数为10.0(见下页图12)。

表13 立管导管及基座结构应力热点疲劳分析结果

续表13

图11 立管导管上基座应力热点

图12 立管导管下基座应力热点

按DNV-RP-C203规范,对热点C处400 mm长度范围内的全熔透焊缝提出焊趾打磨技术要求,作为进一步提高其疲劳寿命的补充措施,并可提高在FPSO运营期中焊缝检验的可靠性(见下页图13)。

图13 立管导管与下基座底面板全熔透焊接节点图(应力热点C)

5 结 语

深水FPSO立管导管及基座是船级社规范中界定的海洋工程区的重要结构物,应根据FPSO作业海域和拖航航线的环境条件、水下UFR设施避碰、立管海上安装方案和石油公司企业标准要求,合理地布置立管导管及基座。FPSO和UFR设计方应在基本设计、详细设计阶段协同、优化,确定各设计工况的立管导管/UFR界面荷载。立管导管及基座结构同时受海流、波浪、风荷载,应合理简化环境荷载的组合模式和算法。

立管导管及基座工程设计中应开展防火、抗爆炸和抗船舶碰撞等事故工况的风险分析,为工程设计提供相关的设计基础技术参数。FPSO工程设计按企业标准要求开展了立管区油气泄漏扩散、燃爆连锁风险定量分析,确定了立管导管及基座设计爆炸超压。立管导管及基座结构抗爆炸事故工况的强度分析结果表明,结构应力小于许用应力。油、气立管导管及基座结构按企业标准要求进行被动防火设计。基于累积损伤的分析方法,可预报立管导管及基座结构的疲劳寿命,结果满足设计寿命要求。