燃油储存舱闭式溢流透气系统优化设计

刘 琛 林 蓁 冯树才

(中国船舶及海洋工程设计研究院 上海200011)

引 言

常规设计的燃油储存舱闭式溢流透气系统,其溢流总管上的透气管布置在主甲板上,油气会通过空气管头扩散到主甲板面,形成油气污染。油气中毒已经成为造成船员意外伤害的隐患,国际劳工组织越来越重视船员的工作环境和健康状况,国际上的大型班轮公司 (如丹麦马士基)也要求油舱空气管头不得布置在主甲板上。因此,以2 200 TEU集装箱船为例,取消燃油储存舱溢流透气总管上的透气管,将溢流和透气合二为一,通过溢流总管集中溢流透气到机舱双层底的燃油溢流舱,燃油溢流舱再透气到烟囱顶部。先通过经典公式计算溢流透气系统的阻力,再通过CFD模拟检验计算结果,论证了该优化设计方案的可行性,可为工程设计提供一定的参考。

1 常规闭式溢流透气系统设计

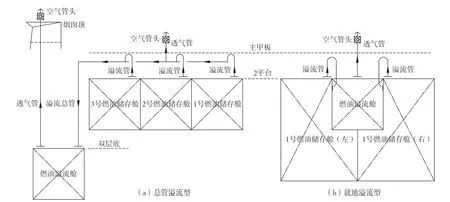

按照燃油溢流舱布置型式分类,常规闭式溢流透气系统分为总管溢流型和就地溢流型,见图1。

图1 常规闭式溢流透气系统

2 闭式溢流透气系统设计流程

闭式溢流透气系统设计除了满足规范计算外,还应该考虑系统安全保护措施和补油速率选取的合理性。

2.1 闭式溢流透气系统设计

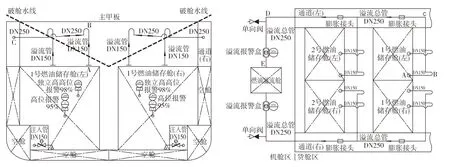

每个燃油储存舱设置2根溢流透气管,溢流透气管的最高点(B点)要高于总体专业提供的破舱水线,通过共用的横跨管(B-C)接到溢流总管(C-D-E),最后接到位于机舱双层底的燃油溢流舱,见图2。

图2 2 200 TEU闭式溢流透气系统

2.2 燃油储存舱溢流透气总管

按照规范要求,溢流透气总管的截面积应是注 入管截面积的1.25倍,见下页表1。

表1 2 200 TEU燃油储存舱溢流透气总管计算

2.3 燃油溢流舱透气管

燃油溢流舱的注入包括燃油储存舱的溢流管、燃油沉淀舱溢流管以及机舱内其他舱柜的溢流管,可以视作是重力注入到燃油溢流舱,燃油溢流舱透气管的截面积为最大的2根溢流注入管截面积之和的1/3,见表2。

表2 2 200 TEU燃油溢流舱透气管计算

燃油溢流舱透气管延伸到烟囱顶部,透气管在机舱2平台处设置1个泄压阀,泄压阀的主要目的是衡准燃油溢流舱试验压力高度,可以从烟囱顶部降低到泄压阀的安装高度(同时考虑泄压阀的设定值),见图3。

图3 2 200 TEU燃油溢流舱透气系统

极端工况下发生燃油溢流时,燃油通过泄压阀泄放到围油井,再通过管路泄放到双层底的燃油泄放舱。

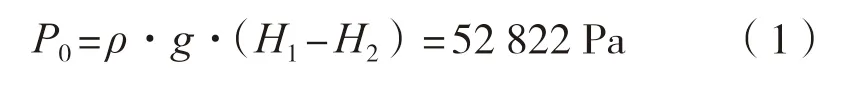

泄压阀压力设定值计算:

P

为泄压阀压力设定值,Pa;ρ

为水的密度,1 000 kg/m;g

为重力加速度 ,9.8 m/s;H

为燃油溢流舱试验压力高度(自基线量起),17.71 m;H

为泄压阀安装高度(自基线量起),12.32 m。根据式(1)计算结果,泄压阀压力设定值选取5 000 Pa(即0.5 bar)。

2.4 燃油溢流透气系统防虹吸措施

由于燃油溢流舱布置在位置较低的机舱双层底,当加注工况发生燃油溢流时会产生虹吸现象。溢流透气总管如同吸管,抽吸燃油储存舱内的燃油,由此产生的负压会对燃油储存舱结构造成破坏,需要采取措施防止燃油储存舱负压产生。

在燃油溢流透气总管上设置1个单向阀,见图2。当燃油溢流时,单向阀能在管路抽吸作用下自动打开,空气进入溢流透气总管内,破除管内真空,避免发生虹吸现象。正常加注工况时,油气不会通过单向阀溢出,只能通过溢流透气总管进入燃油溢流舱,最后从烟囱顶部排入大气。

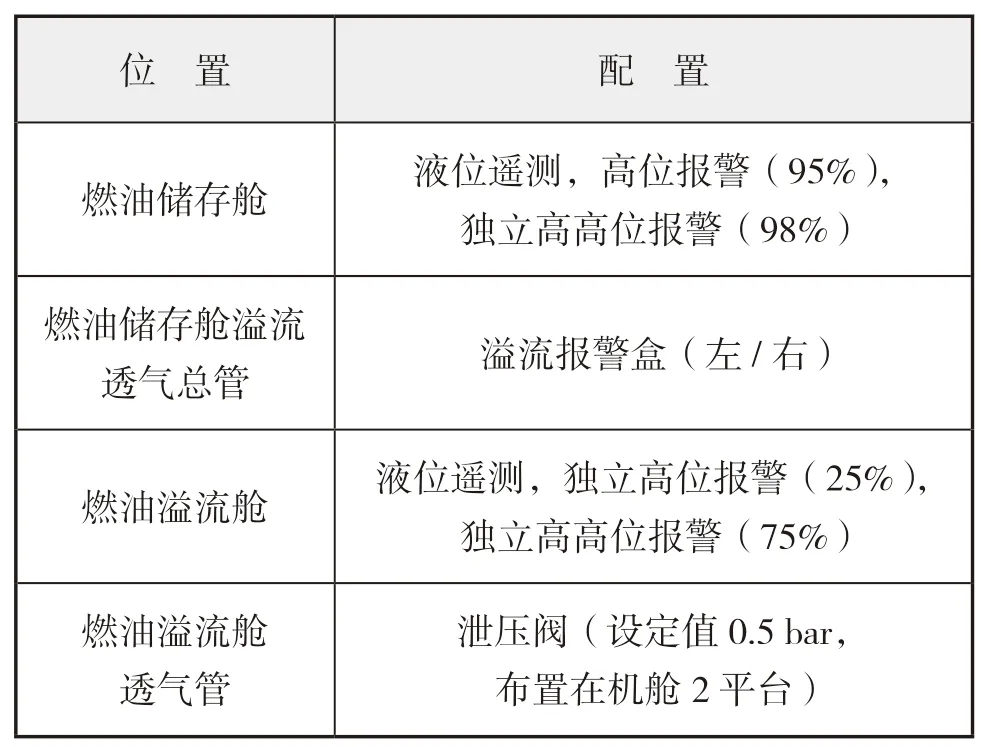

2.5 燃油溢流透气系统报警保护措施

燃油加注是船舶营运管理的重要环节,船上燃油储存舱内的剩余油量,加油站的加注速率都是已知量,经过计算可以得出燃油加注量和加注时间。一般来说,燃油加注时不会出现溢流的情况,考虑到系统的可靠性和安全性,应设置相应的报警保护措施,见表3。

表3 2 200 TEU燃油溢流透气系统报警保护措施

3 燃油储存舱承受压力计算

根据燃油储存舱的布置位置,1号燃油储存舱(左/右)距离机舱内燃油溢流舱的位置最远,系统阻力最大,因此只需要计算1号燃油储存舱(左)溢流透气管路阻力。

燃油注入时,溢流透气管总阻力由动压和静压组成。动压包含沿程阻力损失和局部阻力损失;静压是溢流管最高点(B点)和燃油舱顶部(A点)之间的高度差。

溢流透气总管阻力计算公式如下:

P

为溢流透气总管总阻力,Pa;ΔP

为溢流透气总管沿程阻力,Pa;ΔP

为溢流透气总管局部阻力,Pa;ΔP

为溢流透气总管静压,Pa。3.1 燃油加注参数

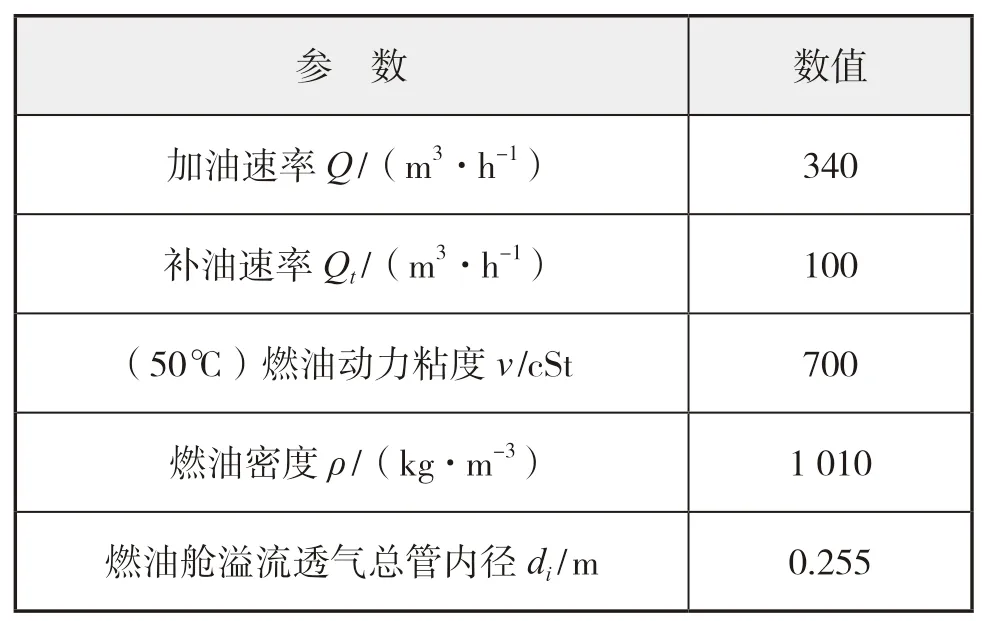

根据船东的要求,加注时间和加注速率在规格书阶段已明确,当加注到燃油储存舱高位报警(95%)时,燃油应该以补油速率进行加注,以确保加油安全。见表4。

表4 2 200 TEU燃油加注参数

3.2 溢流透气总管阻力计算

根据船舶加油操作规程,阻力计算时只需要考虑补油速率下溢流系统的阻力。加油站应按照规范配置相应的设备和仪表,对加油操作实施过程进行监视和控制。溢流透气总管的阻力计算见下页表5。

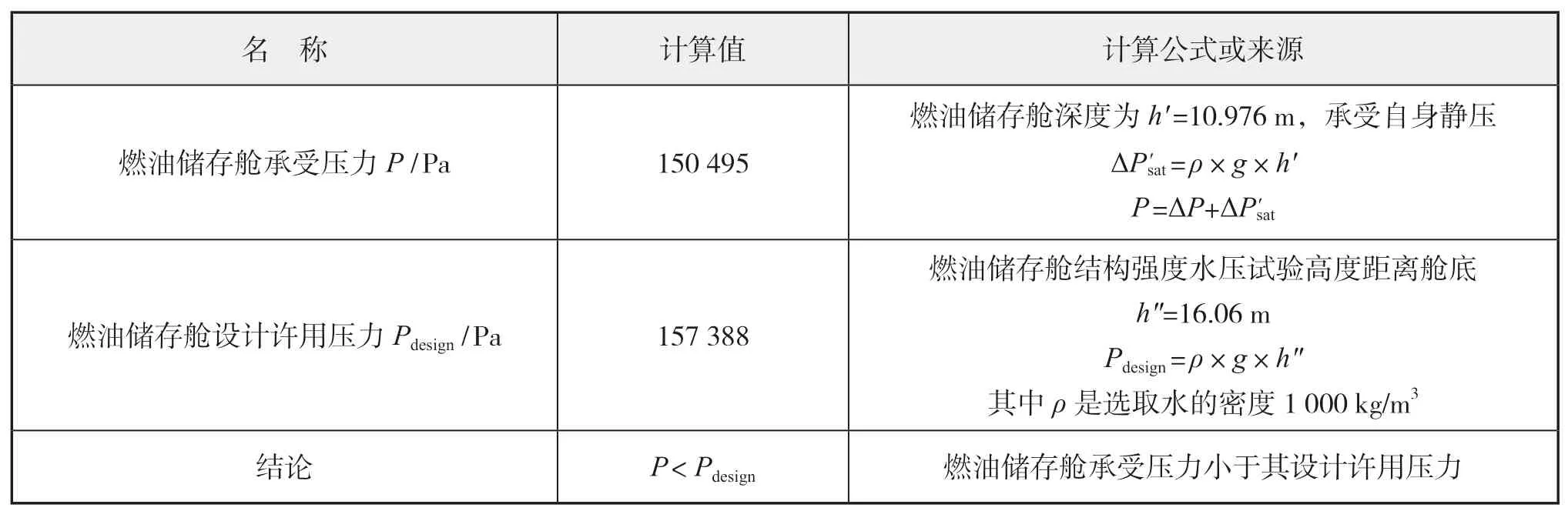

3.3 燃油储存舱承受压力计算

燃油储存舱承受的压力除了溢流透气管路的阻力外,还包括燃油舱深度引起的自身静压,该静压成梯度变化,燃油舱底部承受的压力最大。燃油储存舱承受压力计算见下页表6。

由表6可知,在燃油储存舱以补油速率发生溢流时,承受的压力小于设计许用压力,燃油储存舱的溢流透气系统设计满足实际使用要求。

表5 2 200 TEU溢流透气总管阻力计算

表6 2 200 TEU燃油储存舱承受压力计算

3.4 补油速率的选取

由表5可知,透气溢流管路口径按照规范的要求进行选取,长度由油舱的总布置确定,影响管路总阻力的主要因素是补油速率。不同补油速率下的管路总阻力变化见表7。

表7 2 200 TEU管路不同补油速率下管路总阻力变化

由表7可知,透气溢流管路的总阻力随着补油速率的加大而增加。由于燃油储存舱承受压力必须小于其设计许用压力,所以建议最大补油速率不要超过120 m/h。

4 CFD验证计算

采用流体软件FloEFD进行CFD计算。运用软件自带的建模工具Soildworks,对2 200 TEU闭式溢流透气系统建立计算模型,对燃油溢流工况和燃油驳出工况仿真分析。

4.1 燃油溢流工况模型

根据实船放样布置,燃油溢流工况模型及计算结果见图4。

图4 2 200 TEU燃油溢流工况模型及计算结果

计算软件基本输入条件:

(1)管内流体介质为重油(1 010 kg/m,700 cst);

(2)选取E点为标准大气压力(101 325 Pa);

(3)选取A1和A2点为流量入口(燃油补油速率:100 m/h)。

计算结果见图4,管路A-E的动压为:

115 091 - 101 325 = 13 766 Pa。

CFD计算值(13 766 Pa)与表5经典公式计算值(15 130 Pa)接近,故在燃油储存舱以补油速率发生溢流时,其承受压力小于设计许用压力,燃油储存舱的溢流透气系统设计满足实际使用要求。

4.2 燃油驳出工况

机舱内燃油驳运泵驳出燃油储存舱内的燃油时,为了保证燃油储存舱内的气压平衡,空气会从烟囱顶部的燃油溢流舱透气管,经过溢流透气总管,自动补偿到燃油储存舱,保证燃油储存舱内的气压平衡,利用CFD模拟计算此优化方案是否可以保证燃油储存舱气压平衡。

根据实船放样布置,燃油驳出模型及计算结果见图5。

图5 2 200 TEU燃油驳出模型及计算结果

计算软件基本输入条件:

(1)管内流体介质为空气;

(2)选取G点为标准大气压力;

(3)选取A1、A2点的出口体积总流量100 m/h(机舱内2台燃油驳运泵容量)。

计算结果见图5。管路G-A的真空度为:101 325 - 101 226 = 99 Pa。

当燃油储存舱燃油驳出时,闭式溢流透气系统内的介质是空气,流速很低(0.544 m/s),溢流透气系统管路的真空度为99 Pa,远小于结构能承受的负压值。所以取消溢流透气总管上的空气管头,既不会影响燃油驳出,燃油储存舱内气压也能保持平衡。

5 结 语

在工程设计过程中理论计算与数值模拟相结合的方式是论证设计方案的有效手段,能够同时证实理论计算结果的有效性以及仿真结果的准确性。本文从防止油气污染的角度,对2 200 TEU集装箱船燃油储存舱溢流透气系统进行优化设计,通过理论计算与CFD模拟仿真相结合,论证了取消燃油储存舱溢流总管上空气管,将溢流和透气合二为一的设计方案能够满足实际使用要求,解决了主甲板面上油舱空气管头产生的油气污染问题,其设计思路可以应用于其他相关系统的优化设计,具有良好的应用前景。