某发电厂压缩空气系统节能潜力分析

郭剑锋,张瀚

(江苏射阳港发电有限责任公司,江苏 射阳 224345)

1 系统设备及运行情况介绍

某公司有两台汽轮发电机组,配套的压缩空系统采用集中式空压机站,空压机站中原装有6台空压机,空压机额定流量为66 m3/min,压力为0.8 MPa,压缩空气出口管路采用母管制,设有2套仪用组合干燥塔和3套灰用组合干燥塔,压缩空气经干燥处理后,分别提供给两台机组热控、除灰、脱硫和脱硝等用户使用。正常运行时空压机采用4开、1检修和1备用的模式,压缩空气系统运行时管网压力在0.6 MPa以上。

在机组烟气系统超低排放改造及其它技改工作时,空压机站与用气设备都发生了较大的变更。空压机站增加1台流量为70 m3/min和压力为0.8 MPa的空压机及2套组合式干燥装置。压缩空气系统中新增5#和6#炉电袋除尘脉冲振打、空预器声波吹灰器、尾部烟道声波吹灰器等用户,其中空预器和尾部烟道中有功率可调频声波吹灰器用气量较大,单只用气量耗气量为20 m3/min,一共装备20台。

从近两年的运行数据来看,压缩空气系统用气量起伏较大,管网压力有明显的波动。有时5台空压机运行都无法维持管网正常压力,需要开6台空压机才能满足压力要求。但有时4台空压机也能长时间的维持正常压力运行。上述情况表明系统用气量波动较大,导致压缩空气系统压力变化。一方面压缩空气压力降低对安全生产不利,另外一方面增加空压机运行对经济运行也造成影响。为挖掘压缩空气系统节能潜力,消除引起压缩空气用量大幅度变化的原因,稳定压缩空气系统压力,实现4台空压机能维持系统压力正常运行,提升压缩空气使用效能,本文做了详细的调查分析,并对部分系统进行了改进优化。

2 各类设备用气特性及对运行的影响

2.1 用户对气源压力的要求不同

1)需要连续供气,对供气连续性和气源压力要求高的用户,其特点是正常用气量不大,但需要连续供给,压力必须维持在0.55 MPa以上。气源中断后对机组安全运行有重大影响,此外在机组发生突发性事件时,用气量也会大幅度增加。

2)需要连续供气,对供气连续性要求比较高,但对压力要求相对低的用户,其特点是用气量不大,压力要求在0.2 MPa以下,但需要持续供给,压力低了对冷却效果有一定影响,中断后可能造成设备损坏。大量同类用户叠加后,冷却用气量总量仍然比较可观。

3)可以短时间中断用气,但对压力要求较高的用户,其特点是用气量大,用气量呈脉冲式波动,在机组运行中用气点较多,多个用气点叠加使用气量曲线趋于平直。这些用户对气压要求略低,但不能低于0.45 MPa,可以短时间停用,对安全运行造成明显的影响,

4)可以短期中断用气,对压力要求较低的用户,其特点是用气量较大,气体压力要求在0.3 MPa左右即可。

2.2 不同设备用气对压缩空气系统效能的影响

1)现有系统设置条件下,该公司压缩空气站只有一个,初设时未对压缩空气系统按照压力等级进行分开设置。压缩空气由空压机站通过管道长距离输送到各个用户处,最远距离超过400 m。为了考虑第一类用户的需求,压缩空气系统压力需要一直维持在0.6 MPa以上运行。对于压力要求低的用户来说,为满足他们对压缩空气压力的需求,必须将高压的压缩空气经过节流降压后,提供给设备使用,导致压缩空气系统效率极为低下。

节流降压对压缩空气能量损失较大,根据ISO1217—2009《容积式压缩机验收试验》中的比能量指标估算,螺杆空压机压力为0.8 MPa时,输出流量在12~120 m3/min范围内,压缩空气比能量为0.092 kW·h/m3,压缩机全效率为57.2%。如压缩空气压力从0.8 MPa降压到0.4 MPa,其压力损失比为50%,功率损失比为25%左右,如此将导致压缩机全效率降低25%,实际都是损失的电能。

2)管路布置对压缩空气的影响。压缩空气系统中的用户,采取就近原则,按照压缩空气主管路的布置情况,从主管道引到设备处,接入点布置随意性较大,距离远、管路复杂现象较普遍。

其中长距离输送对压缩空气效率的影响较大:在压力为0.8 MPa的系统,压缩空气流经管道直径为20 mm,长度为100 m的光滑管道,流量为1 m3/min,其压力损失为0.05 MPa,压力损失6.25%,气动功率损失约为3.3%。

3)压缩空气泄漏问题在压缩空气系统较为普遍。一方面设备用户数量庞大,各类接头和管路繁多,导致压缩空气系统存在泄漏点也较多,这类问题不在本文讨论范畴。另一方面有部分设备是利用压缩空气进行冷却,压缩空气系统的排污等情况造成的结果与系统泄漏情况类似,我们暂且称之为类泄漏状态。

有资料显示,当压缩空气漏点直径为1 mm,压缩系统工作压力0.7 MPa,其泄漏量为75 L/min,造成的气动功率损失为246 W,该部分压缩空气系统的气源效率为50%,按照全年运行5 000 h计算,浪费电能约为2 500 kW·h。

因此,要高度重视系统的类泄漏情况,通过优化设备选型,减少这些外排点,减少能源消耗。

3 改进原则

可以通过对压缩空气系统进行优化,从气源、用户需求、管路布置和消除类泄漏等方面着手,实现系统节能。

1)选择合适的气源,合理配套系统设备,做好与用户要求适应的分配方案。

不同类型的空压机工作效率差异较大,选择设备时应当选择节能型产品。就效率而言,往复活塞式空压机效率通常在50%左右,离心式空压机效率在60%左右,二螺杆式空压机效率则可以达到70%~80%。双级压缩螺杆空压机比单级螺杆空压机效率高13%~15%[1]。另外,在通常情况下来说,有冷却机组比无冷却机组效率好,大排量机组效率比小排量机组效率好。具体在配置时要充分比对设备需求、设备特性进行选择。

2)考虑压缩空气系统实现按质、按需使用压缩空气,差异化进行气源配置。根据不同用户的压力等级要求,提供不同压力的气源供给,将压缩空气网适当改造,形成压力不同的供气网络,减少不必要的节流损失。

3)要合理规划气源与用户间的距离,大流量用户要靠近气源布置或者适当增加供气管路管径,并减少管道复杂性;气源布置要考虑分散布置的思路,可将部分集中的空压机变为靠近用气点的分布式布置,以减少输送距离,减少沿程阻力损失导致的能量损失。根据一些试验结论,气源分布式布置系统可以减少20%左右的能量损失。

4)如有可能,考虑在空压机前安装减温装置。资料表明,如压缩机进气温度下降3 ℃,压缩机压缩功率会减少1%。

5)消除压缩空气系统的类泄漏状态,是气动系统节能的另一个重要措施。

4 针对不同设备系统采取的具体措施

1)对机组安全运行有重大影响用户应可靠保障气源供给。此部分设备管路仍然使用原有的系统,不进行改动。

2)气力除灰系统用气量大,是压缩空气耗气大户,输灰系统运行的好坏直接影响压缩空气系统的稳定性和经济性。目前,该公司省煤器灰斗的灰和电除尘一电场的灰是用同一根管道混合输送。由于省煤器灰斗粉煤灰颗粒大和孔隙率高,在气力输灰过程中难以形成活塞状运动的气灰混合物,大量空气穿透柱状活塞,不能有效推动灰柱向前运动,导致输灰困难。输送同等质量的灰,必须提高气灰比才能保证正常输灰,导致压缩空气用量增加,输灰耗气量严重偏离设计值,系统能耗高。同时粉体输送由原有浓相输送变为稀相输送后,流速加快,管路磨损大,泄漏增加,进一步影响空压机系统的整体气量的平衡。

根据同类型大型火电机组经验,考虑将省煤器灰斗粉煤灰送至电除尘入口[2],经与电除尘灰斗中灰混合后,降低灰中大颗粒物比例,再通过气力输灰管路输送,可以改善气与灰的混合条件,实现提高输灰量,减少压缩空气用量。该方案在1 000 MW机组上进行试验获得成功。

省煤器灰斗粉煤灰与一电场粉煤灰充分混合后,省煤器输灰灰气比由原来的20升到32左右,理论输灰耗气量减少一半,节能效果显著。同时可以结合除灰系统的工作方式,对除灰系统的输灰控制逻辑进行优化,调整进灰时间和输灰时间等,进一步提高输灰系统效率,减少压缩空气消耗量。

3)对于消除和减少设备的类泄漏状态有很大潜力。在生产过程中,因各种工艺原因导致压缩空气外排现象非常普遍,因此加强对此类设备的分析,对于减少压缩空气类泄漏状态具有很典型的意义。

4)减少冷却密封性压缩空气使用。声波吹灰器是间歇性工作设备,为避免炉膛压力波动时,高温烟气和灰回流到吹灰器中时会损坏设备,因此在不工作时,需要对声波吹灰器工作部件进行冷却与密封。冷却用压缩空气经一小调整阀、管路连至工作腔室,连续对工作部件供气冷却。吹灰器对冷却气源压力等级及品质要求不高,在设计和施工时因为施工便利,直接采用压缩空气作为冷却气源。吹灰器投运后,每台吹灰器冷却用气连续耗气量在1 m3/min左右,现场20台吹灰器用气量为20 m3/min。

每立方米成品压缩空气需要的功率为:

式中,U为空压机电机额定电压,I为电机运行电流,Q为空压机额定吸气量,φ为电机功率因数,η为空压机产气后干燥后成品气的折算率。

上式中,U取额定电压,6 kV;I取平均运行电流,40 A;Q由铭牌参数来,取值为66 m3/min;φ由铭牌参数来,取值为0.85;根据工程实践,压缩空气干燥制成成品气约有8%的损耗,故η值取值为0.92。

将数据代入上式中得,P单位成品气输出=5.8 kW。

全部压缩空气消耗功率为20×5.81 kW=116.2 kW。

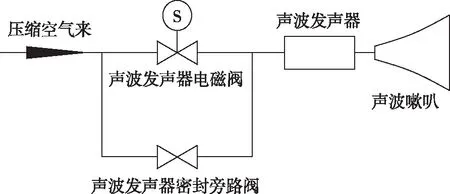

如采用同样压力的高压风机作为气源,单台冷却风源可选用流量为1.3 m3/min、风压为10 kPa、功率为0.4 kW的风机即可满足需要,提供20台吹灰器冷却用风机功率仅为8 kW,可以减少空压机站功率108 kW。按照每台机组年运行4 500 h计算,年可节约电量48.6万kW·h。声波吹灰器系统简图如图1所示。

图1 声波吹灰器系统简图

减少压缩空气系统再生用压缩空气使用。空压站压缩空气除湿采用的是组合式干燥器,其核心部件微热再生干燥塔为吸附再生式,吸附与再生交替进行,进行再生时需要用成品压缩气对干燥剂连续再生,以恢复干燥剂吸附性能,再生气用量占处理气量的5%~10%左右,核算时取中间值7.5%,按照目前正常运行4~5台空压机计算,再生气量约为22 m3/min,对应设备功率约为128 kW。

根据干燥塔的阻力特性,可选用参数为流量7 m3/min,风压为22 kPa,功率为7 kW的高压风机可满足再生需要,7套系统风机功率为49 kW,可以减少空压机站79 kW的功率输出。按照每台再生系统年运行5 000 h计算,年平均节约电量可达39.5万kW·h。

5)减少压缩空气系统排污附带的压缩空气损失。由于空气中有湿度,水蒸气经空压机站压缩后会凝结成水,影响压缩空气系统设备的安全运行,所以系统需要定期进行排污。现场采用电子排水器进行排污,为保证压缩空气品质,排污间隔及排污时长选取值都需按照最有利于提高压缩空气品质进行设定:排污间隔时间设为最短、排污时长设为最长。虽能保证排污充分,但也造成成品气大量排放。根据排污口径和压力进行测算,每次气体排放量在3~8 m3/min左右,空压机站功率损失为18~48 kW。

为改善这个情况,可以考虑使用技术成熟的零耗气电子排污阀产品,能实现根据排污阀体储液位控制排污,而不排出气体,实现零耗气排污。该公司目前一共有37台电子排水器,按照时间参数设定,每天排污288次,若全部更换为零耗气电子排污阀,每天可减少用电量约400~1 000 kW·h,全年可节约用电14万kW·h~37万kW·h。

6)根据设备工作压力需要,对系统进行优化,提供较低压力等级的气源,降低系统能耗。

空压机的能耗与出口压力呈正比例关系,压缩空气压力每升高0.1MPa,空压机电耗增加8%~10%[3],现场空压机运行压力在0.6~0.8 MPa之间。而压缩空气系统有大量工作压力仅0.3 MPa左右的用户,对压缩空气节流后使用,系统能效降低。

根据规范,当不同压力等级的用气需求均超过总用气的30%时,且单一功耗在75 kW以上时,宜考虑对每一压力等级用户建立独立的空压机站。结合设备现状,考虑对少量管道改造后,可实现按空压机母管、储气罐及管道系统分两个管网区运行。气力除灰输送管道阻力压力为0.2~0.3 MPa、电袋除尘器脉冲振打压力为0.3~0.4 MPa、低压声波吹灰器压力为0.2~0.3 MPa,将气力除灰和电袋除尘器等设备归为低压管网,系统压力设定为0.5 MPa可以满足低压用户需求。高压力需求设备维持原方式运行。

实现分网运行后,低压压缩空气系统单位能耗较原有系统节能8%以上。压缩空气系统按照全年运行考虑,单台空压机年节约用电约22万kW·h以上,节电效果显著。

5 结语

工业企业压缩空气系统一般都比较庞大,由于压缩空气无色无味特点,发生少量泄漏时难以觉察;同时由于压缩空气系统计量装置不太完善,无法直观检测到流量;另外由于空压机效率测试相对复杂,现场不易开展等诸多原因,在压缩空气系统使用中,系统效率低下的情况往往不易被发现,因此更需要细致做好压缩空气系统的规划和改造工作,从源头到用户全流程对压缩空气使用情况进行分析,排查各用气环节,才能为运行中提高压缩空气系统运行效率打好基础,降低压缩空气运行使用成本。