用于高温供汽的燃气轮机热电联产储热系统仿真与性能研究

陈云菲,罗海华,陈亦涵,朱曙光, 张后雷

(1.南京理工大学,南京 210094; 2.浙江浙能技术研究院有限公司,杭州 311100)

燃气热电联产机组广泛用于城市的供热供电[1],为吸纳更多可再生能源产生的电力,一些电厂需减少燃气机组产生的电力,而当燃气轮机电力负荷较低时,常常不能满足供热需求[2-3]。此外,许多燃气轮机采用昼开夜停模式,夜间供热由燃气锅炉提供,其缺点是夜间供热需消耗高品质天然气。解决上述问题的一种途径是采用储热,而储热技术在太阳能高温光热发电系统中的应用比较成熟[4],在燃气轮机系统中研究较少。Johnson等[5]介绍了一个采用瓦斯气为燃料、硝酸钠为潜热储热介质的燃气轮机热电联产项目(TESIN),其储热量为1.5 MW·h,用户供汽参数为2.5 MPa、300 ℃,研究结果表明该方案减少了化石燃料的使用。考虑到国内许多燃气轮机热电联产装置在白天具有负荷余量,本文作者课题组[6]提出了用于高温供汽的燃气轮机热电联产储热方案,其工作过程为:白天,利用燃气轮机高温烟气余热进行熔盐储热过程,晚上燃气轮机停机时,高温熔盐释热加热常压储水箱给水至用户所需参数进行供热。该部分工作主要对储热系统热力学循环进行了分析,并未涉及实际装置性能。

本文拟在热力学分析基础上,设计一套实际储热系统,并通过仿真确定其在典型条件下的稳态性能,为系统运行控制提供依据。

1 储热系统描述

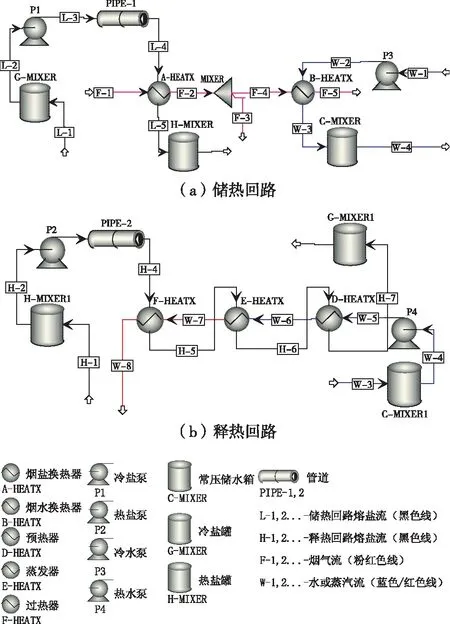

图1为采用Aspen Plus软件绘制的用于高温供汽的燃气轮机热电联产储热系统图[6],其主要工作过程为:白天进行储热循环,高温烟气(状态F-1)通过烟盐换热器加热低温熔盐(状态L-4)后,部分烟气(状态F-3)引回燃气轮机系统,加热后的高温熔盐(状态L-5)送入热盐罐储存,其余烟气(状态F-4)继续流经烟水换热器预热给水(状态W-1),加热后的水(状态W-3)送入常压储水罐储存,最终的排烟(状态F-5)接入燃气轮机系统的烟囱。夜间进行释热循环,高温熔盐加热常压储水罐给水(状态W-4),产生用户所需的高温高压过热蒸汽(状态W-8)。此外,系统设置有两段绝热等效管道,即将熔盐罐的连接管道等效为一个当量管道,分别为储热回路中熔盐侧的等效管段(Pipe1)和释热回路中熔盐侧的等效管段(Pipe2)。

图1 用于高温供汽的燃气轮机热电联产储热系统图

2 系统设计

本文采用商业上成熟的三元硝酸盐(Hitec盐)作为储热介质,其凝固温度为142 ℃,上限工作温度一般不超过535 ℃。烟气成分(质量分数)假设为:9.33% CO2、0.37% O2、71.63% N2、18.67% H2O。熔盐物性参数根据文献[7]原始数据在Aspen Plus中通过物性回归得到,烟气物性参数在Aspen Plus中由物性库已有成分配比得到,水(或蒸汽)的物性参数可从Aspen Plus自带物性库中直接调用。

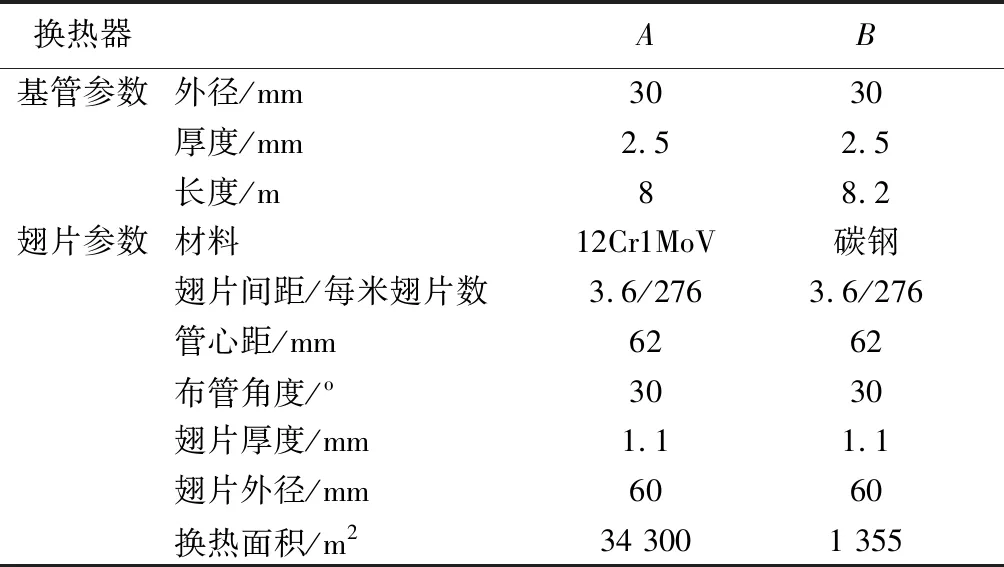

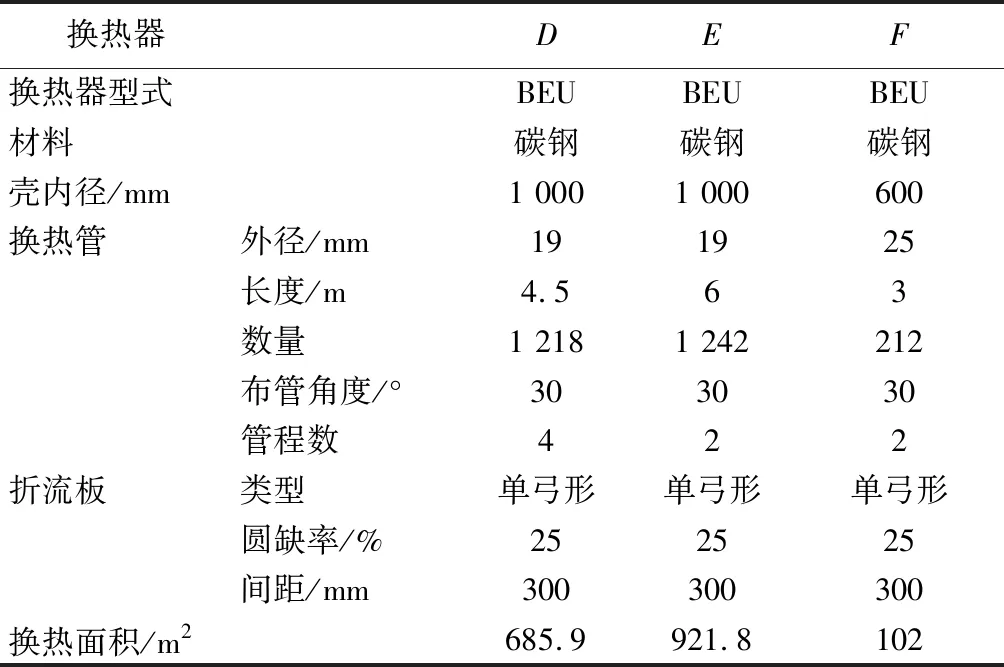

根据设计工况循环分析结果[6]利用Aspen EDR[8]软件设计熔盐换热器,换热器A和B的结构参数见表1,换热器D、E和F的结构参数见表2。表1中的烟盐换热器A和烟水换热器B采用翅管式换热器,翅片管选用整体挤压型;表2中的预热器D、蒸发器E、过热器F采用U形管式换热器,蒸汽走管程,熔盐走壳程。对于流体温度高于420 ℃的换热器采用12Cr1MoV合金钢,对于流体温度低于420 ℃的换热器,采用碳钢材质。

热盐罐和冷盐罐根据设计工况循环分析结果[6]可知熔盐总质量约为5 000 t,两罐采用相同设计,即高径比为1的立式圆柱形平盖常压储热罐,材质为碳钢,罐内熔盐体积占整个罐体的2/3,其高度和直径为18.6 m,壁厚为13 mm,可储存熔盐总质量为7 500 t。仿真计算时假设熔盐罐保温良好。

表1 换热器A和B的结构参数

表2 换热器D、E和F的结构参数

3 仿真模型

采用由Aspen Plus软件建立的仿真模型计算图1所示系统的稳态特性。系统全局物性方法为WILSON,自由水方法为STEAMNBS,烟气侧物性方法为PR-BM。系统主要设备仿真模块设置如下:换热器采用HeatX模块,Rigorous(严格法)计算模式;熔盐罐采用Mixer模块;泵采用Pump模块,泵效率取70%;管道采用Pipeline模块,两个等效管段的压降根据实际经验均近似取为0.46 MPa,储释热回路熔盐出口温度利用Transfer模块进行耦合。Aspen Plus根据已建立的图1流程,给定入口参数条件,通过联立求解各模块的数学模型,可计算出各未知状态点参数,以及各单元设备的负荷(如换热器传热量、泵功等)。

系统热力学第一定律效率(即热效率)ηI为:

(1)

总的供热负荷为:

(2)

(3)

系统总熵产为:

(4)

换热器的熵产率为:

(5)

泵的熵产率为:

(6)

当量管道的熵产率为:

(7)

式(7)中,s为比熵,下标Pipel代表管道Pipe1和Pipe2,对应图1中设备。

根据Aspen Plus稳态仿真结果,使用EES(Engineering Equation Solver)软件编程求解方程组(1)~(7),可得相关系统性能指标。

4 结果与讨论

4.1 设计工况

表3 系统在设计工况下的模拟结果

4.2 部分负荷工况

考虑到用户用热需求的多变性,供热负荷需随着用户需求相应变化;为适应供热需求变化,本文提出烟气流量与熔盐流量调节方案以保证供热参数与用户需求的匹配性。

除了可通过调节熔盐、烟气流量以应对供汽流量的变化,还可通过调整储、释热时长等途径进行调节,本文不再赘述。

4.3 变烟温工况

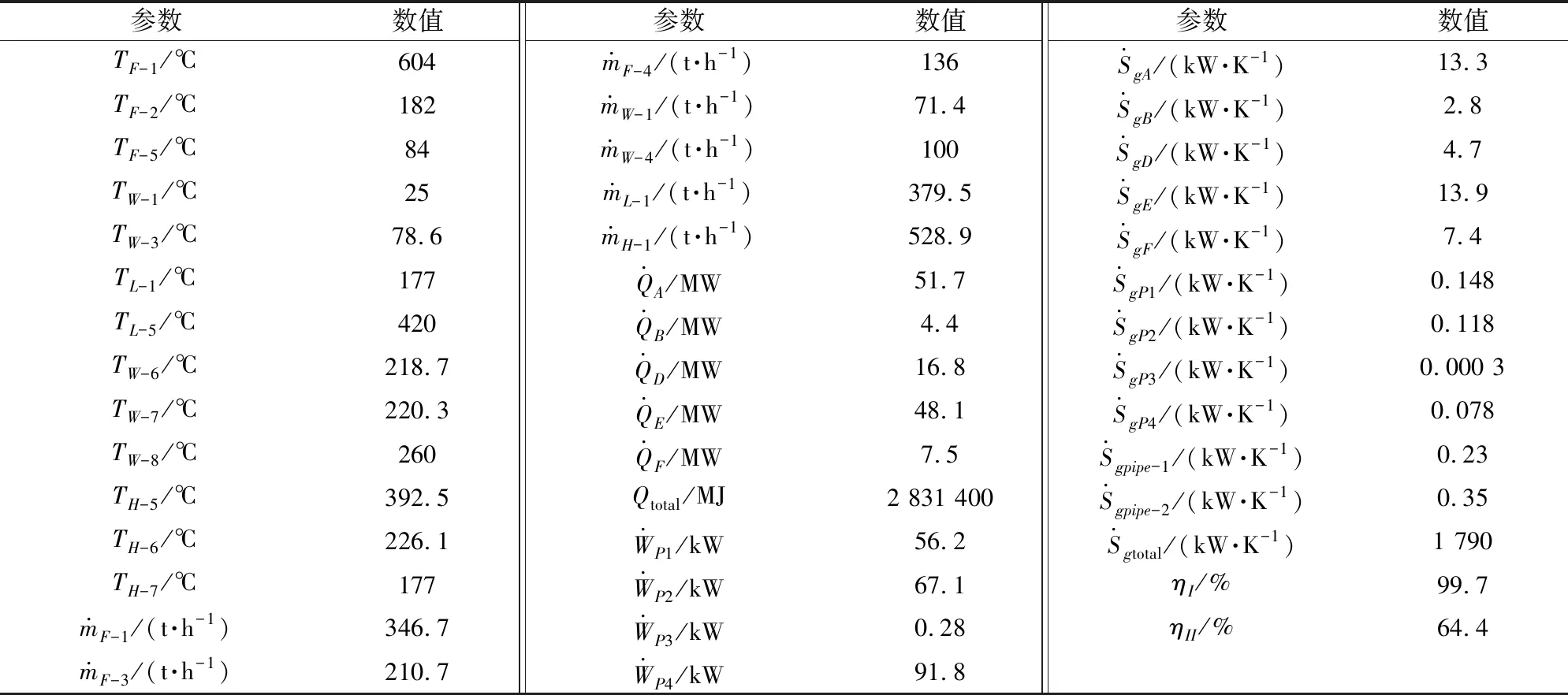

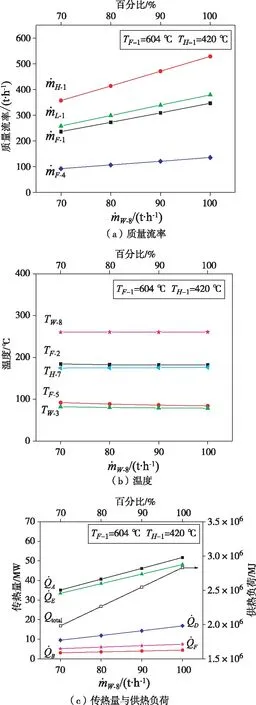

图2 部分负荷工况对系统主要出口参数的影响

图3 部分负荷工况对系统热力性能的影响

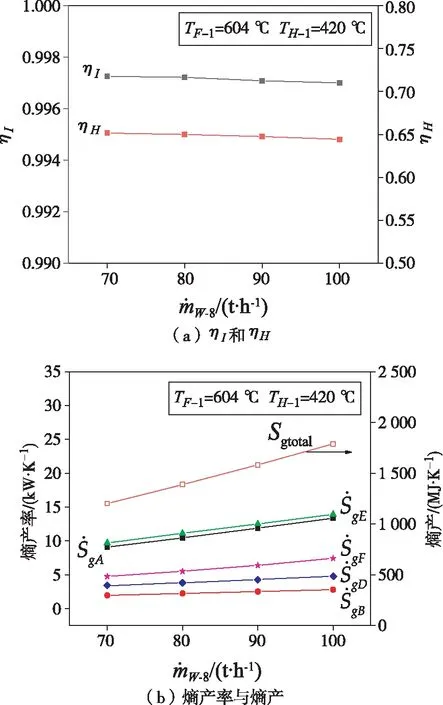

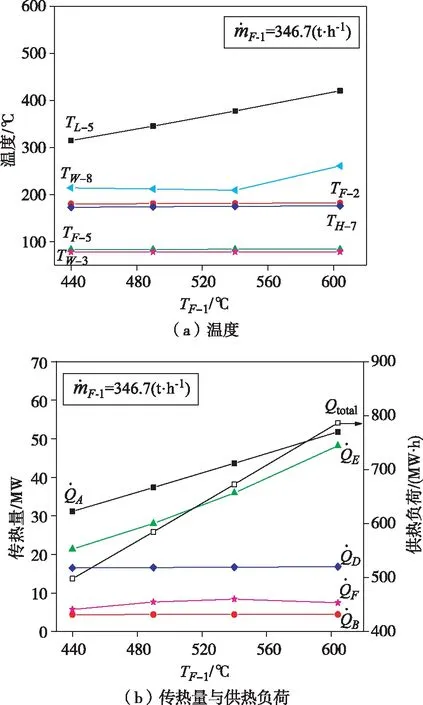

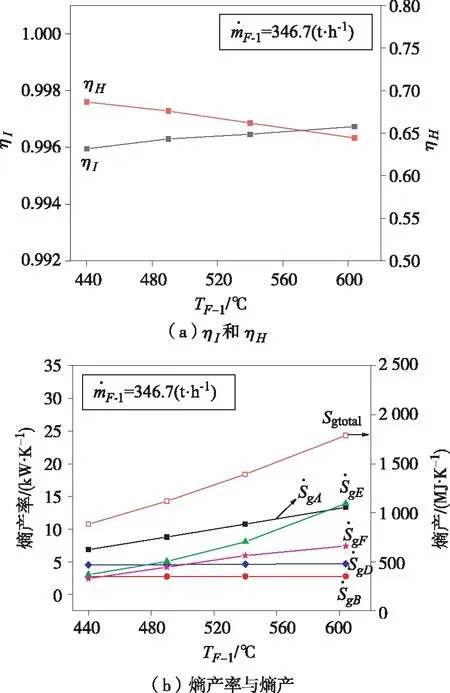

由于泵耗功几乎不变,总的供热负荷随着TF-1增大明显增大,故系统ηI随着TF-1增大略微增大,而ηII随着TF-1增大明显减小,如图5(a)所示,即采用与热用户需求值更接近的烟温,系统效率更高;随着TF-1增大系统总熵产Sgtotal显著增大,设备熵产率分布改变;其中由于烟温增大,烟盐换热器(A)、蒸发器(E)及过热器(F)的换热温差增大,不可逆性增大,故熵产率和明显增大;同时由于TF-1对烟水换热器(B)及预热器(D)进出口温度影响较小,故TF-1几乎不改变及如图5(b)所示。

为了适应烟温变化,并保证供热参数与用户需求的匹配性,可采用4.2节提出的烟气、熔盐流量调节方案,本节不再赘述。

图4 烟温对系统主要出口参数的影响

4.4 与燃气锅炉供汽方式的比较

前面提到燃气轮机停机时可采用燃气锅炉供汽方式,为了方便与本文储热型供汽方案进行比较,定义燃气锅炉直燃供汽时消耗的天然气燃料(由于天然气燃料能比近似为1[9],故采用其热能值代替燃料值)与本文储热系统烟气之比ε作为近似估算指标(假设燃气锅炉热效率ηR取90%):

图5 烟温对系统热力性能的影响

(8)

式(8)中,hF-1为F-1状态下烟气比焓;h0为环境状态下烟气比焓;sF-1为F-1状态下烟气比熵;s0为环境状态下烟气比熵;ηR为天然气锅炉热效率,取90%。

在设计工况下,ε为1.736,意味着在供汽量相同时,储热型供汽方案消耗了较少的,即第二定律效率更优。

5 结语

本文对用于高温供汽的燃气轮机热电联产两级储热系统进行了稳态仿真和分析,得到主要结论如下:

1)两级储热系统第一定律效率接近1,第二定律效率显著小于第一定律效率;

2)在部分负荷工况下,系统第一、第二定律效率不变,系统总熵产随供汽流量(供热负荷)增大显著增大,系统传热量、熵产率分布几乎不变;

3)烟温对系统第二定律效率、总熵产及熵产(率)分布有较大影响;

4)两级储热型供汽方式的第二定律效率显著优于燃气锅炉供汽方式。