常温固化型耐水煮环氧灌封胶的研发

邓涛 玄立超 刘其

摘 要:以自制的改性环氧和變性聚胺为主体树脂和固化剂,成功制备了一种耐85循环和耐水煮效果优秀的常温固化型环氧灌封胶。研究结果表明:改性后的环氧灌封,85循环1000h后剪切强度提升约150%,沸水煮7d以后,其绝缘电阻仍然能达到1010Ω以上,同时漏电起痕指数≥600V,耐-30~120℃循环500次以上,是一款常温固化高性能的环氧灌封胶。

关键词:85循环;耐水煮;环氧;灌封胶

中图分类号:TQ436 文献标识码:A 文章编号:1001-5922(2021)08-0022-04

Research and Development of Room Temperature Curing Boiling-resistant Epoxy Pouring Sealant

Deng Tao, Xuan Li chao, Liu Qi

(Zhejiang Guosen Fine Chemical Technology Co., Ltd., Anji 313310, China)

Abstract:Using self-made modified epoxy and denatured polyamine as main resin and curing agent, a kind of curing epoxy potting sealant with good resistance to 85 cycles and water boiling was successfully prepared. The results show that the modified epoxy potting, 85 cyclic shear strength increase by about 150% after 1000 h, boiling water after seven days of its insulation resistance can reach more than 1010Ω, still tracking index 600 v or more at the same time, the resistance -30~120℃ circulating more than 500 times, is a room temperature curing epoxy pouring sealant with high performance.

Key words:85 cycles; boiling water resistance; epoxy; pouring sealant

0 引言

灌封是环氧树脂的一个重要应用领域。已广泛地用于电子器件制造业,是电子工业不可缺少的重要绝缘材料。它的作用是:强化电子器件的整体性,提高对外来冲击、震动的抵抗力;提高内部元件、线路间绝缘,有利于器件小型化、轻量化;避免元件、线路直接暴露,改善器件的防水、防潮性能[1]。

电子灌封胶的吸湿是影响其应用性能最为敏感问题之一,尤其是在高湿地区以及特殊工作环境,元器件因为基体吸水后导致介电性能下降,从而容易引发电击穿和起痕烧蚀等现象并造成设备故障[2]。

潮湿空气对材料的绝缘性能产生影响的主要原因是水分子有较小的几何尺寸及不良的介电性能。水是导电体,它的介电常数(ε)为78~81,体积电阻率(ρ)为104~107Ω·cm。

水分子直径(约为0.3nm)比一般毛细孔直径(为0.1~10nm)小,很易渗进毛细孔。另外,水分子具有较强的极性,对极性材料的吸湿性很强,而作为电子电器用胶黏剂的组成材料却多为极性的。[3]

由此,可判断水分子进入元器件的途径有2条: ①从树脂本身渗透过去;②从树脂和引线、框架的粘结界面处浸入。

基于以上,因为其电子元器件的应用场合长期处于湿热环境,要求此类胶材常温固化完全后水煮168h后电阻值仍然达到1010Ω以上的要求,而国内市面上目前没有满足这一条件的胶材,本研究开发了一款常温固化、韧性好、耐水煮、操作性佳、对PBT、PVC、铜管等基材接着强度优良的灌封胶。

1 实验部分

1.1 实验原料

标准型双酚A环氧树脂NPEL-128,环氧当量EEW184~190(g/eq),南亚环氧树脂有限公司;环氧改性树脂(EA-2),工业级,环氧当量EEW200~220(g/eq),浙江国森精细化工科技有限公司;1,6-己二醇二缩水甘油醚LITE513,环氧当量EEW350~425(g/eq),美国卡德莱;环氧黑色浆(EA-3),工业级,环氧当量EEW200~220 (g/eq),浙江国森精细化工科技有限公司;有机硅系消泡剂BYKA530,德国毕克;硅微粉BO3-2,连云港华威硅微粉有限公司;疏水性气相法二氧化硅R202,德固赛;KH560,南京曙光硅烷化工有限公司;变性聚胺(EB-1),工业级,活泼氢当量76;改性脂肪胺(EB-2),工业级,活泼氢当量90,浙江国森精细化工科技有限公司。

1.2 实验仪器

SDF1100实验室分散砂磨机,苏州奇乐电子科技有限公司;LVDV-E粘度计,美国BROOKFIELD公司;DMG-9038A电热恒温鼓风干燥箱,上海精宏实验设备有限公司;ZC-90G高绝缘电阻测量仪,上海太欧电子有限公司;AR1140电子天平,OHAUS;MHPB-64-2C可程式恒温恒湿试验机,MENTEK;WDT-30微机控制电子万能试验机,深圳凯强利试验仪器有限公司。

1.3 灌封胶的配制

按表1的配方依次准确称取原料于混料罐中,在1000r/min的搅拌速度下,一边搅拌一边加料,料加完后,以1500r/min的转速依工艺条件规定强力搅拌所需的时间。如此即可制得所设定配方、工艺条件的灌封胶A组份,颜色为黑色。

B组份按表2进行分装即可。

1.4 环氧灌封胶的使用方法

将A剂和B剂按设定的质量比计量,混合均匀,真空脱泡后进行灌封,灌封前A剂可适量加热至50℃,有利于降低配方混合后的粘度,提高消泡性、流动性以及浸润渗透的效果。

1.5 测试方法

粘度测试:依照GB/T 2794-1995 标准对胶粘剂的粘度进行测试,单位mPa·s。

可使用时间测试:依GB/T7123.1-2002标准对胶粘剂的可使用时间进行测试,单位min。

浸水后电阻值测试:对电子元器件进行灌封,固化后按要求行浸水后进行电阻测试,要求电阻值≥1010Ω以上。

水煮实验:将材料置于100℃沸水煮,要求水位液面完全浸没材料。

85循环测试:制作标准剪切样块,置于设定温度85℃、湿度85%的恒温恒湿箱中,按设定时间取出后,测试相关性能。

体积电阻率测试:依照GB/T1410-2006制作样块,并测试体积电阻率,单位为Ω·cm。

漏电起痕指数:依照IEC60112进行测试。

剪切强度:依照GB/T7124-2008测试剪切强度,单位为MPa。

2 结果与讨论

这里比较了两类灌封胶的特性,其中1号配方(A-1:B-1=4:1)为常规通用型灌封胶配方,而2号配方(A-2:B-2=4:1)是针对客户的耐水煮需求,通过对环树脂和固化剂进行改性,提升了对PVC基材的粘接性,并兼具柔韧性和疏水性。

A-2配方中所用的EA-2环氧树脂经过改性,可有效浸润PVC基材,液态胶黏剂分子由于布朗运动或链段迁移向PVC表面扩散,使界面极性基团或链节相互靠近,产生相互扩散现象,从而提高了粘接强度。

B-1中所采用的EB-1自制固化剂具有粘度低,韧性好、操作时间长等特点,是通用灌封胶所使用的B剂原料。B-2中所采用的EB-2自制改性脂肪胺类固化剂,这是因为脂肪族多元胺固化物由于具有-C-N-键,其粘接性、碱性及耐水性均优良[4],同时减少了固化后分子结构中的极性基团如易吸水的羟基、醚键等[5],这使得固化物分子结构中既含有芳香環结构又含碳-碳长链结构,又含有促进低温固化的活性基团,因此该固化剂既具有足够的韧性和粘接强度,又具备良好的耐温耐腐蚀性能,即使低温0℃仍能达到较高的交联密度。

2.1 不同配方粘度的比较

胶材的粘度会影响到灌封时对元器件渗透和浸润性,合适的粘度属性会使胶材固化后获得更好消泡性和绝缘性。

由表3(1)和表3(2)可以看出,2号配方因为树脂和固化剂经过改性,其自身和混合后的粘度都较1号配方偏高,但是这种差异在实际生产过程可以通过抽真空、预加热等工艺进行改善。

2.2 不同配方对基材接着强度的影响

对客户提供的元器件进行解剖,发现它们通常采用的材料有铜管、铝片、PVC引线、PBT、PPE塑料等,其中以塑料和引线部分较为难粘,也是在水煮条件下结合界面最易渗水的部位。

从表4和表5可以看出,经过改性的2号配方,在大多数材料上的粘接强度较常规的1号配方都略有下降,而对PVC材质的粘接强度却有大幅度改善。

2.3 不同配方吸水率的比较

通过前言,了解到水分进入元器件的途径之一是通过胶材自身渗入,因而吸水率是衡量胶材疏水效果的重要指标。

通过表6可知,2号配方在疏水效果方面明显优于1号配方,尤其是在水煮条件下,仍能维持较低的吸水率。

2.4 不同配方水煮后浸水测试电阻值的变化

因客户元器件的工作环境为湿热环境,因此需要重点评估灌封好的电子元器件在高温高湿条件下,浸水后测试的绝缘电阻为重要的参考依据,此处设定水煮168h后1000V电压下通电测试,元器件的电阻值≥1010Ω为合格目标。

通过表7可以看出,1号配方在水煮1d后,电阻值呈明显的下降趋势,4d后失效。而2号配方,在水煮7d内电阻值保持稳定,在15d后才会失效,满足客户的水煮需求。

2.5 不同配方对固化后性能比较

由表8的结果可知,2号配方除了在耐水煮方面性能优于1号配方,同时,CTI能做到600V以上,韧性和内聚强度高。耐冷热冲击方面,1号和2号配方实验都能做到-30~120℃循环400次以上不脱胶不开裂,并满足ROHS、REACH环保要求。

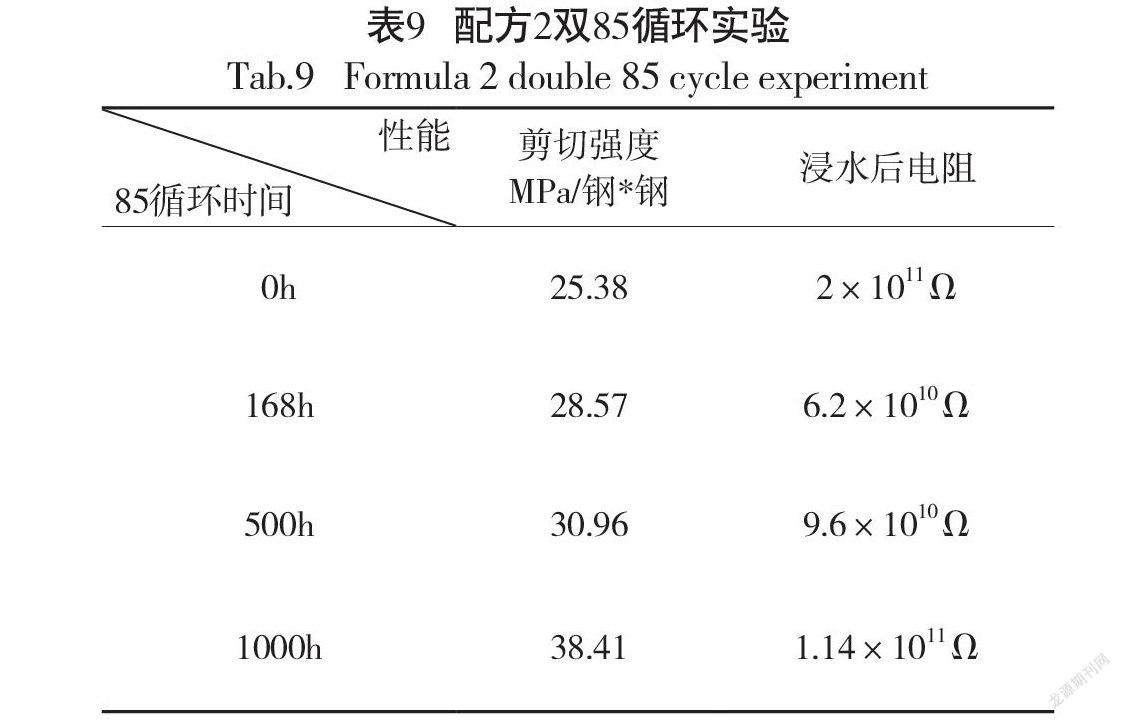

2.6 最佳配方85循环实验以及水煮168h强度测试

由表9结果表明,2号配方耐双85循环性能优异,其剪切强度经过85循环1000h实验后不降反升,推断原因可能是配方耐湿热性能优异,高温实验条件使得配方后固化交联密度提升所致。另外,经过85循环,其浸水后的电阻也一直符合≥1010Ω的标准设定,并未有明显的下降趋势。

3 结语

(1)通过对环氧树脂和脂肪胺固化剂的改性,2号改善配方对PVC引线接着强度以及疏水性,固化后成品耐湿热效果得到明显提升,无论是水煮还是85循环实验,其接着强度和绝缘性能都有较高的可靠性。

(2)通过改善后,2号配方具有更好的柔韧性和内聚强度,CTI指数更是提升到600V以上,能够满足大电压下的元器件灌封用途。

(3)2号配方目前已通过ROHS、REACH环保要求,可以满足出口的安全性需要。

参考文献

[1]孙曼灵. 环氧树脂应用原理与技术 [M]. 北京:机械工业出版社,2002:435.

[2]李亚丰,姚学玲. 绝缘封装用环氧树脂固化物的湿热老化特性[P]. CN 108753228 A. 2018.11.06.

[3]肖卫东等.电子电器用胶黏剂 [M]. 北京:化学工业出版社,2004:21.

[4]陈平,刘胜平,王德中. 环氧树脂及其应用 [M]. 北京:化学工业出版社,2011:42.

[5]赵渠森.先进复合材料手册[M]. 北京:机械化工出版社,2003.