AMESim仿真软件在燃料电池系统开发中的应用

马义 张剑 李波 李学锐 熊成勇

摘 要:利用AMESim软件建立了质子交换膜燃料电池发动机一维仿真模型,包括电堆、空气系统、氢气系统和冷却系统。从空压机选型、电堆运行条件匹配、冷启动和整车经济性四个方面介绍了AMESim仿真软件的应用。仿真结果表明,电堆运行条件对系统零部件选型尤其是空压机影响较大,适当降低进气计量比和进气压力可降低部件功率消耗,提升系统整体效率,PTC水加热器可以大幅缩短燃料电池发动机冷启动时间,减小系统怠速功率可提升整车经济性。应用AMESim软件进行仿真分析对于燃料电池发动机设计开发具体一定的指导意义。

关键词:燃料电池;性能;仿真;冷启动

中图分类号:TK91 文献标识码:A 文章编号:1005-2550(2021)02-0052-05

Abstract: One-dimensional simulation model of proton exchange membrane fuel cell engine is established by AMESim software, the model including the stack, air system, hydrogen system and cooling system. The application of the software is introduced from four aspects: air compressor selection, stack operation condition matching, cold start and vehicle economy. The simulation results show that the operation conditions of the stack have a great influence on the selection of system components, especially the air compressor. Properly reducing the intake stoichiometric ratio and intake pressure can reduce the power consumption of components and improve the overall efficiency of the system. The PTC water heater can greatly shorten the cold start time of the fuel cell engine, and reduce the idle power of system can improve the economy of the vehicle. The simulation analysis with AMESim software has certain guiding significance for the design and development of fuel cell engine.

Key Words: Fuel Cell; Performance; Simulation; Cold Start

引 言

质子交换膜燃料电池直接将化学能转换为电能,不受卡诺循环的限制,能量转化效率高,且排放污染少,是一种高效清洁而且非常有发展前景的动力系统,近年来成为各大企业尤其是汽车企业研究的热点[1-4]。

在燃料电池系统的设计与开发过程中,运用仿真分析的手段可进行零部件选型,控制策略优化,动力经济性预测,节省开发成本,缩短开发周期。目前针对燃料电池系统建模仿真的成功案例较多,郭爱等[5]搭建了燃料电池机车的热管理系统仿真模型,分析了旁路阀门、冷却泵电压和散热器风机电压对电堆温度、温度差及系统效率的影响。皇甫宜耿等[6]建立了包含燃料电池的电化学模型与温度模型的数学模型,并研究了工作温度、反应气体工作压力等参数对燃料电池输出性能的影响。张洁等[7]使用AMESim软件建立燃料电池一维系统模型,对燃料电池低温起动过程进行了仿真分析。许思传等[8]基于AMESim软件建立燃料电池发动机空气系统模型,并对某高压燃料电池发动机台架的空气系统进行了仿真计算和试验验证。

本研究是利用AMESim软件建立某燃料电池系统一维仿真模型,就空压机选型、电堆运行条件匹配、冷启动方案设计和整车经济性分析四个方面介绍了该仿真软件的应用。

1 模型建立

某燃料电池发动机AMESim一维仿真模型如图1,包括电堆、空气系统、氢气系统、冷却系統和简要控制系统。其中电堆输入参数包括极化曲线,活性面积,单电池片数,阴极腔体容积及参数,阳极腔体容积及参数等。空气系统主要部件有空压机,增湿器,背压阀等,输入特性参数主要为空压机MAP,增湿器流阻及增湿效率,背压阀通径及流量系数等。氢气系统主要部件有储氢瓶,比例阀,回氢泵等,输入参数主要为储氢瓶压力及容积,比例阀通径,回氢泵MAP等。冷却系统主要包括水泵,温控阀,散热器等,输入参数主要为水泵MAP,温控阀截面积及流量系数,散热器散热MAP等。

电堆物质反应速率计算公式如下:

Qi为物质的摩尔反应速率,单位为mol/s;N为电堆片数;I为电堆电流,单位为A;ni为氧化还原中物质所带电子数;F为法拉第常数,单位为96500 C/mol。

不同运行条件下的电堆极化曲线如图2,相同电流密度下,电堆单片电压越高,则效率越高,运行条件对应2.2节中的表1。

基本控制逻辑为:空气系统通过控制空压机转速来实现电堆目标进气流量或计量比,控制背压阀和空压机转速实现目标进气压力。氢气系统通过调节比例阀开度实现电堆目标氢气流量,控制回氢泵转速和比例阀开度实现目标氢气计量比。冷却系统通过调节水泵转速实现目标冷却水流量,控制温控阀开度和散热器风机转速实现目标出水温度。

2 仿真分析

2.1 空压机选型

空压机有三个方案,分别为方案1、方案2和方案3,其中方案1和方案2为罗茨式,方案3为离心式。将电堆最优运行条件(图1中的方案2)下的需求空气流量和空气压力与空压机进行仿真匹配,得到空压机与电堆的联合运行线,如图2-图4。

图3所示方案1空压机的运行线已经远远超出其MAP区域,空压机工作区域无法覆盖电堆阴极侧的工作条件。图4所示方案2空压机运行线基本落在其MAP区域内,仅最大流量点的压比不满足电堆需求。图5所示方案3空压机运行线虽然在MAP区域内,但多数运行点超出空压机喘振线(红色虚线),空压机喘振风险较高。综合以上分析,选取空压机方案2作为下一步优化分析。

2.2 电堆运行条件匹配

电堆运行条件包括进气压力,流量,温度,湿度等。不同的电堆运行条件对应图1中的不同电堆效率,也对应不同的零部件工作状态。表1列出了三种电堆运行条件,分别为方案1、方案2和方案3。方案2计量比大于方案1,方案3的进气压力低于方案2,这三种方案的进气温度和湿度都相同。

图6为三种方案的空压机运行线,方案1计量比最小,空气流量较低,空压机运行线相对方案2往左移,但部分工况点超出了左侧MAP区域。方案3进气压力最低,压比最小,空压机运行线相对方案2往下移。

图7-图9分别为三种方案的电堆效率、空压机功耗和系统效率对比曲线。由图7可知,方案2的进气压力和计量比最高,因此电堆效率比方案1和方案3高1%-2%,方案3电堆效率在低功率段略高于方案1。由图8可知,方案2因进气压力和计量比较大,导致空压机功率消耗最多,大约比其他两个方案高2kW。方案2和方案3在电堆低功率段的空压机功率相当,方案3在电堆最大功率点的空压机功率高于方案2。由图9可知,从整个系统的效率来看,方案2虽然电堆效率最高,但空压机等部件功率消耗也最多,因此系统效率反而最低。方案3大部分工况下的系统效率比其他两个方案高1%-2%。方案1的最大系统功率高于其他两个方案,这主要是因为它在电堆最大功率点的空压机功率最小。

2.3 冷启动方案设计

燃料电池发动机冷启动分为无辅助(自启动)和有辅助措施启动。其中有辅助措施启动的主流方案是在电堆冷却回路增加一个PTC水加热器。本次研究共设计了四个冷启动方案,方案1为无PTC自启动,方案2-方案4见图10中的原圈所示,为三个PTC布置点方案,分别为电堆冷却入口(方案2),中冷器回路(方案3),节温器小循环出口(方案4)。

图11为四种方案的-20℃冷启动过程仿真结果。电堆出水温度达到5℃可判定冷启动成功。四种方案冷启动时间分别为263s、156s、176s和161s。方案1没有PTC的辅助加热,冷启动时间最长,方案2的PTC布置点离电堆冷却入口最近,冷启动时间最短,但方案2需要增加一个三通阀和相关联的支路以确保冷启动成功后冷却液由PTC支路切换到主路。方案3的冷启动时间大于其他两个PTC方案。因此,综合考虑冷启动时间及结构布置复杂性,方案4为最优方案。

2.4 整车经济性分析

燃料电池系统的所有性能指标最终反应到整车上的性能表现主要包括整车动力性,经济性、可靠性和舒适性。其中整车经济性在开发早期可以通过燃料电池发动机的仿真分析进行初步预测和优化。

利用燃料电池发动机仿真模型进行整车经济性仿真时,计算工况为NEDC循环,将整车NEDC循环下的燃料电池发动机需求功率曲线作为燃料电池系统的功率输入。这样可以基于整车工况下的燃料电池发动机自身的工作状态进行仿真分析。

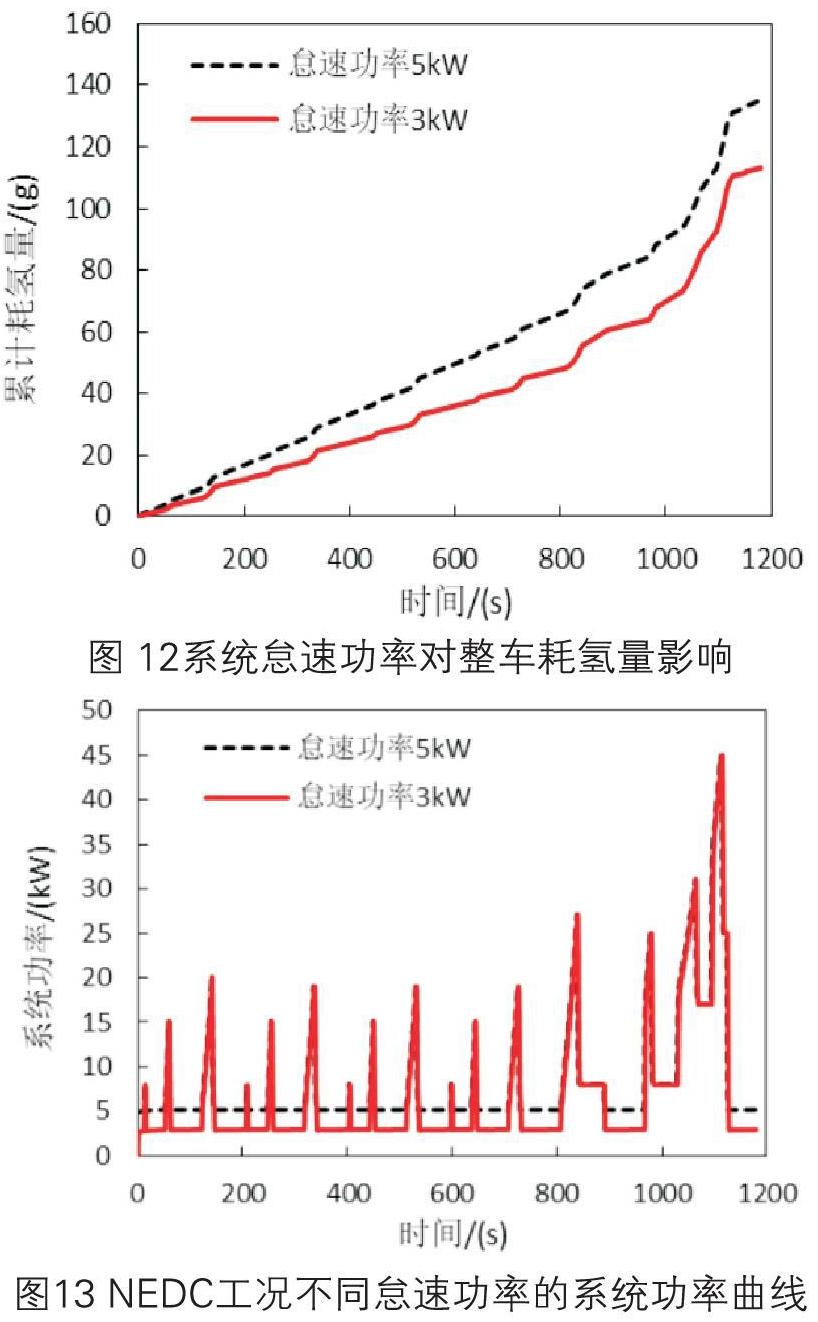

图12为不同燃料电池系统怠速功率下整车累计氢气消耗量对比曲线,怠速功率5kW和3kW时的累计耗氢量分别为135g和113g,折合百公里氢气消耗量为1.23kg和1.03kg,后者比前者经济性提升了16%左右。原因分析见图13,该图对比了整车NEDC工况下,不同怠速功率时的燃料电池系统功率曲线,可以看出,NEDC工况的怠速工作点占比较大,降低燃料电池系统怠速功率,可以有效降低NEDC工况的系统功耗,即降低整车氢耗量。另一方面,怠速功率的设置也要综合考虑对燃料电池电堆的寿命影响,因为怠速功率越低,电堆工作电压越接近极化曲线(图1)的开路电压,会加快电堆内部催化剂的腐蚀,降低电堆的使用寿命。

3 结论

电堆运行条件对部件工作状态影响较大,电堆的最优工况点不一定是整个系统的最优工况点,需要结合电堆和部件工作特性进行综合匹配。例如搭建电堆物理模型,进行DOE优化。

PTC水加热器可以大幅缩短冷启动时间,布置位置对冷启动时间也有一定影响。

燃料电池发动机怠速功率从5kW降低到3kW 可提升整车经济性16%左右。

运用仿真工具进行系统仿真分析可在燃料電池发动机开发早期阶段起到很好的指导作用。

参考文献:

[1]林瑞,蒋正华,任应时.低温工况下燃料电池性能衰减及策略优化[J].同济大学学报(自然科学版),2018,46(5):658-666.

[2]常国峰,曾辉杰,许思传.燃料电池汽车热管理系统的研究[J].汽车工程,2015,37(8):959-963.

[3]衣宝廉.燃料电池-原理·技术·应用[M].北京:化学工业出版社,2003.

[4]张剑,史建鹏,贺挺.插电式燃料电池乘用车整车开发[C]. 中国汽车工程学会会议论文集,2018.

[5]郭爱,陈维荣,刘志祥.燃料电池机车热管理系统建模和动态分析[J].西安交通大学学报,2015,50(5):953-960.

[6]皇甫宜耿,石麒,李玉忍.质子交换膜燃料电池系统建模仿真与控制[J].西北工业大学学报,2015,33(44):682-687.

[7]张洁,许思传,郑浩.基于AMESim的燃料电池系统低温起动仿真[J].电源技术,2015,139(2):298-301.

[8]许思传,安凯,周定贤.质子交换膜燃料电池发动机空气系统仿真与试验研究[J].车用发动机,2011,(1):38-41