远程运维技术在共烧陶瓷基板制造设备中的应用

田 芳,刘 培,闫 冬,张彩云,孙宇彤

(1. 中国电子科技集团公司第二研究所, 山西 太原030024;2. 中北大学, 山西 太原030051;3. 山西大数据产业发展有限公司, 山西 太原030006)

随着移动通信、汽车电子、电力电子等新兴产业的快速发展,以LTCC 陶瓷基板、LC 滤波器、定向耦合器等为代表的微电子共烧陶瓷器件进入产业化阶段,市场需求量巨增。目前日本居全球共烧陶瓷器件产品市场与技术的主导地位,产品市场占有率达60%以上。我国微电子共烧陶瓷行业的市场需求也在快速增长,在航天航空、计算机、通信、汽车、医疗等领域的应用越来越广泛,连续几年产品需求量以每年30%以上的速度增长。

共烧陶瓷基板作为共烧陶瓷器件的代表产品,具有产品种类多、更新换代快、制造工艺复杂、性能要求高等特点,对相关制造工艺设备的要求也越来越高,迫切需要一种更加智能化的生产方式,提高共烧陶瓷基板的制造工艺水平,缩小共烧陶瓷产品性能与国外先进水平的技术差距,远程运维技术是缩小这种技术差距的一种行之有效的手段。通过远程运维技术可实现设备状态远程实时监控、设备关键部件故障诊断分析,便于设备供应商帮助共烧陶瓷产品生产商完成生产过程中的设备分析及维护。通过这种远程服务的模式,不仅可以为用户提供及时的运维服务,而且可以使设备制造商根据设备实际运行数据及设备故障等信息及时优化产品设计、开展设备升级换代研制,提高共烧陶瓷器件工艺设备技术水平,缩小国内外同类设备研制的技术差距。

远程运维技术在不同的行业有不同程度的应用,在电力、化工、钢铁等一些传统行业具有较多的应用,以各个工序的运行监控及状态预警等功能为主。但是在离散制造行业,尤其是一些高端复杂制造工艺中,远程运维技术应用得还非常少,随着通讯及智能制造技术的发展,在微电子共烧陶瓷器件制造业中应用远程运维技术已具备技术条件。

1 共烧陶瓷基板制造关键工艺设备

共烧陶瓷基板是一种多层基板制造工艺,不同基板产品可由几层至几十层生瓷片叠层制造而成,每层生瓷片制造包括打孔、印刷、填充、整平、叠片、热切等工艺,其中打孔、印刷是多层基板制造的关键工艺,基板的每层生瓷片制造工艺都包括一道或多道打孔及印刷工艺,这两道工序的工艺效果直接影响最终产品的质量和成品率。

完成打孔、印刷工艺的生瓷片打孔机、生瓷片印刷机是共烧陶瓷基板制造的关键工艺设备,属于高速高精度(微米级以上)、光机电一体化的复杂电子制造装备,具有零部件精密、结构复杂、使用及维护要求高等特点。

1.1 生瓷片打孔机原理及结构

生瓷片打孔机采用机械冲孔方式,可实现生瓷片上通孔、定位孔和腔体的制作成型,最小可加工孔径80 μm,冲孔精度优于10 μm,冲孔速度1500个/min,具有打孔速度快、打孔精度高等特点。

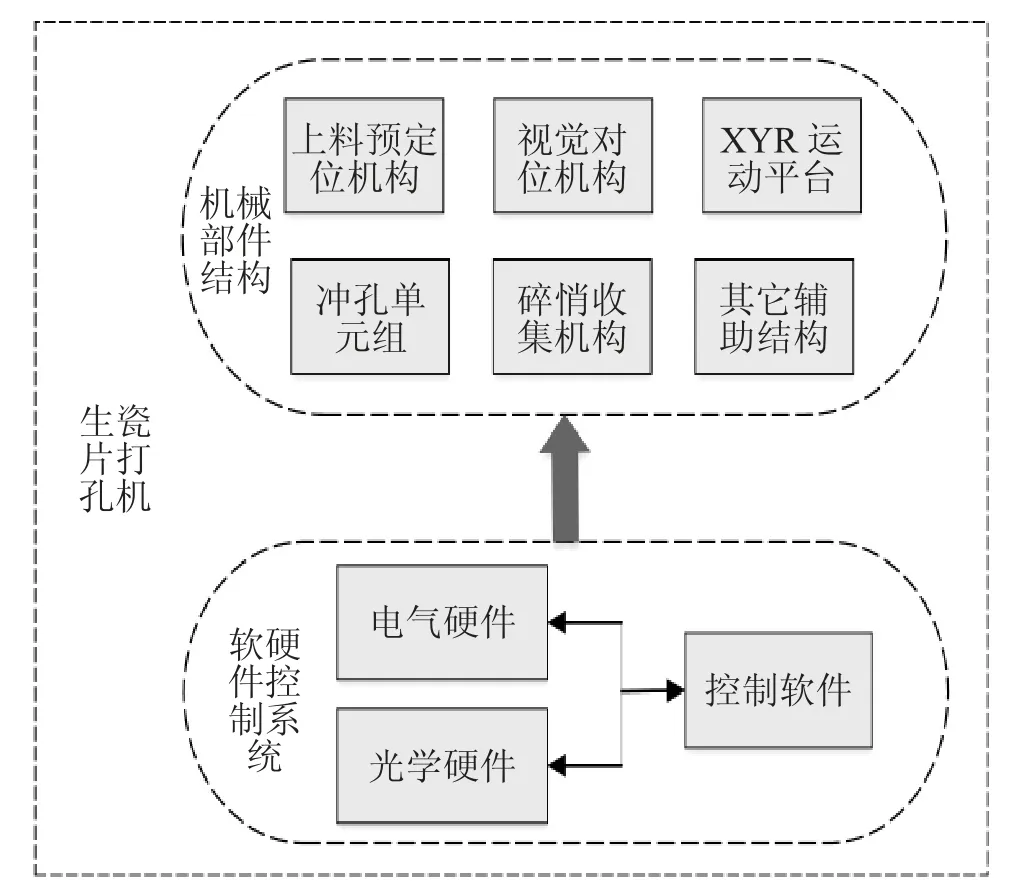

生瓷片打孔机结构及控制框图如图1 所示,设备主要结构包括上料预定位机构、视觉对位机构、XYR 运动平台、冲孔单元组、碎屑收集机构、设备机架等。

图1 生瓷片打孔机结构及控制框图

生瓷片打孔机的关键部件之一是XYR 平台,其主要作用是将生瓷片精确、快速地移动到打孔位置。主要由X 平台、Y 平台、直线电机、光栅尺、精密直线导轨、R 机构和吸盘等组成。采用直线电机驱动、精密直线导轨导向和高精度光栅尺反馈的运动控制方式。XYR 平台的旋转机构(R 机构)主要作用是在孔二次加工时,通过对生瓷片上MARK 孔的识别、计算并进行旋转,消除生瓷片实际位置和理论位置的角度误差。

生瓷片打孔机的另一关键部件是冲孔单元,其主要功能是完成在生瓷片上的冲孔动作。冲孔单元分为两种:气动冲孔单元和电动冲孔单元。气动冲孔单元包括普通气动冲孔单元和高速气动冲孔单元。两者比较而言,普通气动冲孔单元的冲力更大,但速度较慢,适用于大尺寸定位孔的冲制;高速气动冲孔单元的优势是速度快,但冲力较小,适用于小尺寸孔的冲制。电动冲孔单元也属于高速冲孔单元,主要用于加工0.2 mm 及以下的孔,加工效率可达1500个/min 以上。冲孔单元由冲孔气缸(或音圈电机)、冲孔架、导向轴、凹模座、冲针和凹模等组成。

1.2 生瓷片印刷机原理及结构

生瓷片印刷机完成生瓷片上的金属化图形印刷,最小可印刷线条宽度80 μm,印刷精度优于12 μm,印刷速度小于15 s。生瓷片印刷机结构及控制框图如图2 所示,设备主要结构包括上下料机构、视觉对位机构、运动平台、印刷机构等。

图2 生瓷片印刷机结构及控制框图

生瓷片印刷机的关键部件之一是运动平台,由高精度UVW 定位平台、锁紧气缸等组成,视觉对位后根据生瓷片上标记孔的偏差量,UVW 定位平台通过计算及运动实现自动对位,对位完成后锁紧气缸利用摩擦力将运动平台锁紧,防止印刷过程中在刮刀力的作用下平台位置移动,导致印刷图形位置偏移。

印刷机构是生瓷片印刷机的另一关键部件,由刮刀组件、回墨刀组件、压力监测部件、网框升降机构等部分组成。生瓷片在完成对位后,网框升降机构将网框降至生瓷片上方,刮刀组件和回墨刀组件按设定的工艺流程动作、并施加压力完成印刷,压力监测部件负责监测印刷过程中的压力。印刷完成后运动平台回位,上下料部件取走印刷完成的生瓷片。

2 远程运维系统组成

共烧陶瓷基板制造设备远程运维系统组成如图3 所示,包括传感器、生产设备、数据采集终端、及运维系统平台等组成部分,数据采集终端用于采集置于生产现场的传感器、生瓷片打孔机、生瓷片印刷机等设备数据信息,并将数据上传至运维平台,运维平台完成数据采集、处理、存储等功能,最终实现设备生产现场数据的远程自动采集、数据分析、数据存储等功能。

图3 共烧陶瓷基板制造设备远程运维系统组成示意图

3 远程数据采集设计方案

3.1 数据采集终端设计

远程数据采集是实现共烧陶瓷基板制造设备远程运维的技术基础,针对共烧陶瓷基板制造设备属于离散制造工艺、且设备用户分布在不同地理区域的特点,设备数据采集采取单级拓扑结构网络组网,即每台设备通过数据采集终端单独入网,分别通过运营商4G 网络将实时采集的数据进行回传,传输到运维平台。因此,数据采集终端是分布在各个不同地点的设备与运维平台之间的数据传输桥梁,图4 是数据采集终端设计原理框图。

图4 数据采集终端设计原理框图

数据采集终端需要采集各种不同设备的数据信息,不同的共烧陶瓷基板制造设备由于控制方式不同而设计不同的数据传输协议。因此,采集终端设计了TCP/IP 协议、OPC 协议等多种通讯协议,通过与设备之间的有线传输模块及相应的通讯协议完成对不同设备监测数据的实时采集。

数据采集终端通过4G 模块与运维平台进行信息交换,采用HTTP 协议实现数据传输。各个采集终端作为客户端,运维平台的数据中心服务器作为服务器端。当数据采集终端连接数据中心后,会按照相应的数据周期向数据中心发送数据帧。在数据传输过程中,采用加密算法对传输数据进行加密。

同时,数据采集终端还设计了定位、振动信息采集、传感器等功能模块,用于采集设备所在地区、设备所处环境的振动数据、环境温湿度等信息,并作为该采集终端所连设备的相关数据信息上传至运维平台。

3.2 运维数据信息设计

生瓷片打孔机、生瓷片印刷机通过数据采集终端将设备的运行状态数据上传到位于云端的运维平台,不同类型的数据用于不同的监控目的,上传的数据信息及频率也不同。

表1 生瓷片打孔机、生瓷片印刷机部分上传数据信息

为了实现对设备是否正常运行的监控,需要各个设备按较高的频率上报其运行、待机、故障报警等实时状态。同时,各台设备需要按照各自的设备特点及监控部件上传不同的数据信息。例如生瓷片打孔机需要对关键部件之一冲孔单元进行监控,需要按一定频率上报与冲孔单元相关的数据信息,如真空吸盘负压、冲孔压力、凹膜次数等数据信息,用于冲孔单元状态是否正常的判断及数据分析。生瓷片印刷机需要对印刷组件进行监控,需要采集刮刀压力、印刷速度、刮刀状态等信息,表1 列出了生瓷片打孔机、生瓷片印刷机上传的部分数据信息示例。

4 设备远程运维系统运行效果

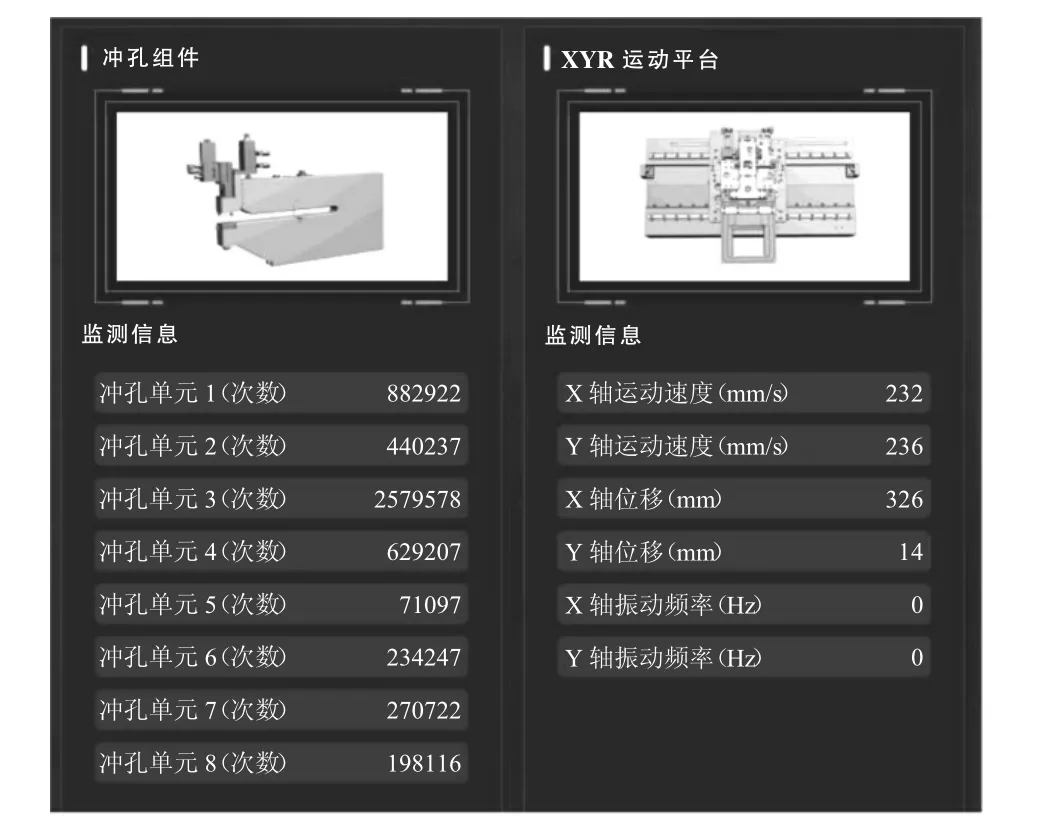

生瓷片打孔机、生瓷片印刷机将各类数据通过无线数据采集终端上传到运维平台,设备状态、设备工艺参数、设备报警信息、质量检验数据等几大类数据信息上报至数据平台中心。可以完成设备远程监控、设备运行数据分析、设备关键部件监测、故障诊断等功能。

图5 是生瓷片打孔机关键部件数据在数据平台中心显示示意图。图6 是生瓷片印刷机设备数据运维显示示意图。

图5 生瓷片打孔机关键部件远程运维数据平台中心显示示意图

图6 生瓷片印刷机远程运维数据显示示意图

5 结论

通过设备数据提取、无线数据采集系统、数据平台等各个功能模块设计,实现了生瓷片打孔机、生瓷片印刷机等设备的远程数据实时采集、部件监控、数据分析等功能,在共烧陶瓷基板制造行业实现了远程运维技术的应用,对推动基板制造高端设备的技术发展有重要的作用,同时为远程运维技术在同类离散制造行业的创新应用提供了技术实现思路。