国产Lift- Off 光刻胶在空间用太阳电池中的应用

杨智敏 李晓东* 张 霞

(1、天津恒电空间电源有限公司,天津300384 2、中国电子科技集团公司第十八研究所,天津300384)

空间用太阳电池的上、下表面都蒸镀有金属电极,其中上表面电极为梳形栅线设计,保证正表面入射的太阳光产生的光生电流能够被有效收集,并使太阳电池保留有足够多的受光面产生光生电流。上表面电极栅线采用Au、Ag 材料,通过电子束蒸镀方式制备,保证电极导电性、牢固性符合空间环境电性能要求[1]。Lift-Off 法是一种常见的半导体工艺,其特点是采用光刻胶材料,以光学加工的形式制备出特定光刻胶图形,最终制备出符合设计需求的金属图形,是制备空间用太阳电池上电极栅线的主要方式。Lift-Off光刻技术主要分为两种:一种是采用反转光刻胶的光刻技术[2];另一种是采用负性光刻胶的光刻技术。反转光刻胶具有精度高、稳定性好的优势,长期以来在空间用太阳电池的生产工艺中广泛采用。本文采用的负性光刻胶体系具备工艺时间短的优势[3],只需一次曝光,但是其工艺稳定性尚未在空间用太阳电池工艺中得到验证。因此,我们采用空间用三结GaAs 太阳电池,遴选了两种较为典型的国产负性Lift-Off 光刻胶进行实验和论证。

1 实验

1.1 负性Lift-Off 光刻胶工艺流程

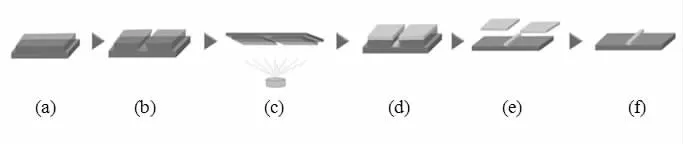

在负性光刻胶的Lift-Off 工艺中,首先在太阳电池基片上旋涂一层光刻胶膜,并将表面膜特定区域去除,形成与栅线对应的具有上窄下宽的梯形截面膜槽,如图1(a)、图1(b),然后蒸镀金属层。由于已有光刻胶的遮挡,金属层蒸镀后,将形成槽内金属直接蒸镀在太阳电池基片表面、槽外金属蒸镀在光刻胶表面,并且槽内、槽外金属互不接触的状态,如图1(c)、图1(d)。之后将带有光刻胶的金属层去除,最终得到带有金属栅线的太阳电池基片,如图1(e)、图1(f)。

图1 光刻工艺制备栅线流程

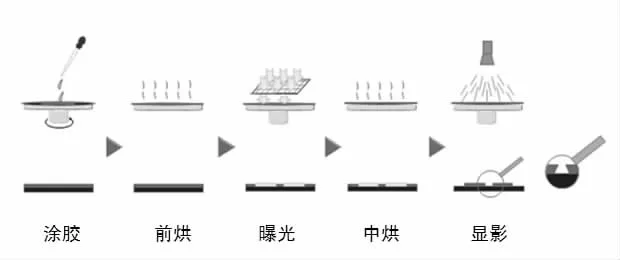

图2 光刻工艺步骤

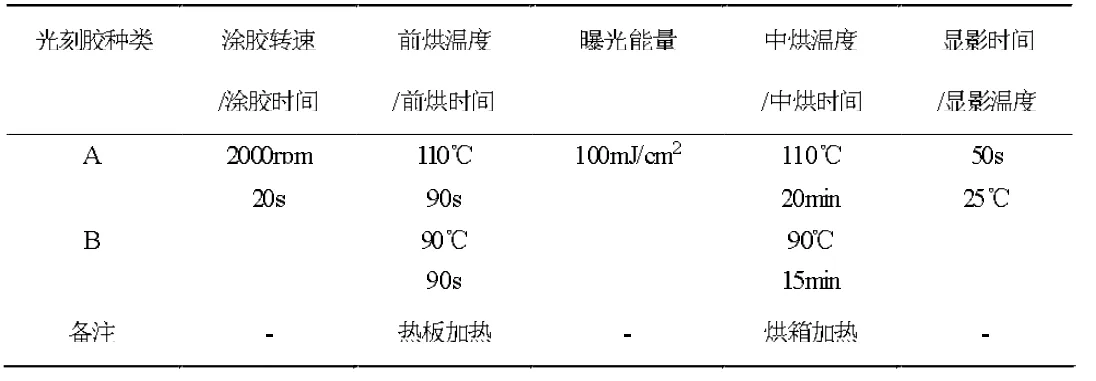

表1 光刻胶的光刻工艺参数

负性Lift-Off 光刻胶通过涂胶、前烘、曝光、中烘、显影,最终形成蒸镀槽,工艺步骤见图2。

1.2 样品制备

涂胶设备为自动涂胶一体机,涂胶完成后能够自动进行热板前烘;选用了两种国产负性光刻胶,分别命名为A 光刻胶、B 光刻胶(主要交联成分均为酚醛树脂),显影液采用浓度为2.38%的TMAH 溶液。光刻胶厚度采用Alphastep 台阶仪测试,截面观测采用LEICA 光学显微镜观测。光刻胶工艺实验中,首先对太阳电池基片进行预烘处理,之后进行涂胶、前烘、曝光、中烘、显影,得到具备蒸镀栅线条件的样品。

A 光刻胶、B 光刻胶的工艺参数见表1。

之后进行电极蒸镀、光刻胶剥离、电极烧结和划片,得到电池样品。

2 实验结果及分析

2.1 光刻胶图形

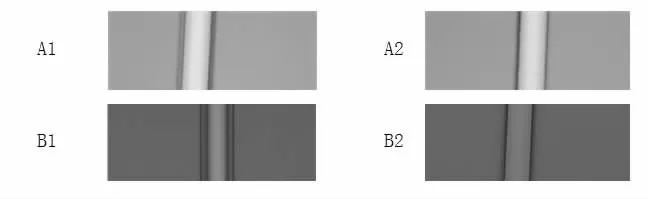

显影结束后,采用台阶仪测试光刻胶厚度,两种光刻胶的厚度均为8 微米。Lift-Off 光刻胶在显影后形成上窄下宽的截面图形,用显微镜观察光刻胶上表面时,光刻胶的边缘会形成半透明的长条区域,该长条区域的宽度与光刻胶截面的倒角角度密切相关。当线条倾斜度较大时,显微镜下可以观察到较粗的线条边缘,当线条倾斜度较小时,显微镜下线条边缘较窄。采用这种方式可以对光刻胶显影截面进行粗筛。光刻图形正表面观测图形见图3。

图3 光刻图形正表面观测,A1、A2 为A 光刻胶显影后上表面图像,B1、B2 为B 光刻胶显影后上表面图像

优化后的光刻胶截面图形见图4。

图4 光刻胶截面图形

从图4 可知,A 光刻胶的边缘较为锐利,B 光刻胶的边缘较钝。通过工艺优化,两种光刻胶均达到可蒸镀电极的标准。光刻工艺结束后,采用相同的蒸镀工艺制备栅线,并划片成单体电池。

2.2 电极牢固度

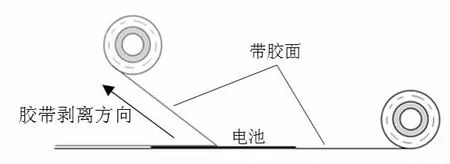

根据空间用太阳电池规范的要求, 空间用太阳电池要符合稳态湿热栅线结合力要求。将实验样品放置在相对湿度为90%的环境条件下,恒温60℃保持96 小时,采用专用胶带测试栅线附着力,实验如图5。

图5 栅线附着力胶带测试示意图

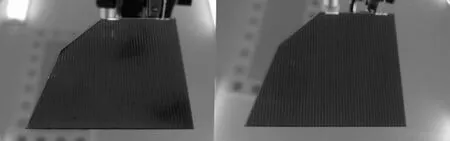

图6 电池样片的EL 测试,左图:A 电池样品;右图:B 电池样品

在电极牢固性实验中,首先将胶带覆盖到电池的两个表面,并摩擦胶带使之没有雾状空白、牢固地粘住电池,随后和电池表面成45°至90°把胶带从电池栅线末端向主栅线一端剥离下来,目视检查栅线脱落情况。采用A 光刻胶制备的电池样品(以下简称“A 电池”)在胶带实验中发生了栅线脱落现象,采用B 光刻胶制备的电池样品(以下简称“B 电池”)未出现栅线脱落现象。进一步,我们采用EL 测试对未进行胶带实验的两种样品进行了发光实验,实验结果如图6 所示。

通过图6 可知, A 电池表面出现了较大面积的黑色区域,该区域产生的原因是金属栅线与电池基体接触不良。B 电池表面栅线附着力较好,没有明显的发光不均现象。

2.3 电性能

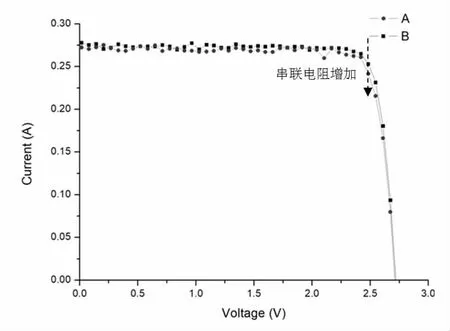

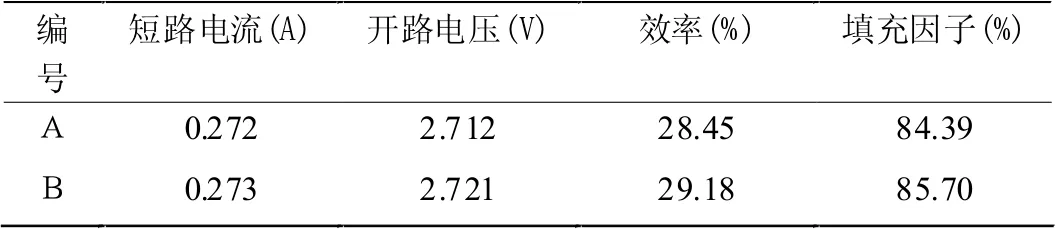

对同批A、B 两种电池进行了电性能测试,测试结果见图7。从图7 可知,A 电池和B 电池的开路电压相同,但是A 电池的串联电阻更大,这从2.5V 定点电压处的定点电流更小可以看出。A 电池串联电阻的增加正是由于部分金属栅线与电池基体接触不良造成的。

图7 电池样品的电性能IV 曲线

表2 为两种电池电性能参数列表,从表2 可知,A 电池的电池转换效率比B 电池低0.73%,填充因子低1.31%。

表2 样品电性能参数

3 结论

采用了两种国产光刻胶进行了工艺优化实验,观测分析了两种光刻胶的表面、截面特性,证明两种光刻胶均可以优化到较好的显影图形。光刻图形进一步制备了金属栅线,并进行了牢固度实验,发现A 光刻胶制备的电池栅线发生了脱落现象,而B 光刻胶制备的电池栅线未发生脱落。证明B 光刻胶的可靠性比A 光刻胶要好。

通过电致发光实验,我们发现A 电池表面存在阴影,而B电池表面不存在阴影。这说明A 电池发生电极脱落现象的原因是栅线与太阳电池基体未形成良好的接触。进一步的电性能测试发现,A 电池的串联电阻比B 电池更大,验证了我们的分析。

综合分析得知,B 光刻胶工艺优于A 光刻胶工艺,更适合用于空间用太阳电池的栅线制备。