超深井用Φ149.2 mm 高抗扭钻杆研制与应用

张 然,王显林,王青林,李竹滨

(渤海能克钻杆有限公司,河北 青县 062658)

针对8 000 m 以上超深井,若使用常规Φ139.7 mm 规格S135 钢级钻杆主要面临两点问题:钻杆抗拉载荷3 500 kN,8 000 m 钻柱质量达到346 t,拉力余量只有108 kN,无法满足钻井的安全需求,钻杆接头水眼较小,若采用高泵压,泥浆泵负载过大,影响钻井效率,若采用Φ168.3 mm S135 钢级钻杆,接头外径已经达到215.9 mm,无法应用于Φ215.9 mm 井眼钻进,并且Φ168.3 mm 钻杆规格大,在钻机上占据空间大,难操作,会大大提高钻井的成本和对钻井设备的要求[1-10]。

因此,需要设计出一种钻杆,在保证拉力余量的同时,拥有比Φ139.7 mm S135 钢级钻杆更高的抗拉强度、更大的水眼以及更适合在Φ215.9 mm井眼内钻进的接头外径,以满足超深井的开采需要。S135 钢级8 000 m 钻柱悬重对比见表1。

1 研发过程

1.1 总体研发方案

首先,为提高钻杆的抗拉强度,决定将管体钢级从S135 提高到V150,管体外径从139.7 mm 增大到149.2 mm;其次,为保证钻具可在Φ215.9 mm 井眼以内进行作业,降低钻井过程中钻井液循环压耗,同时还要具备高抗扭强度,以保证合理的接头管体抗扭比,必须设计一种全新的小外径、大水眼、高抗扭接头型式。渤海能克钻杆有限公司为此设计了“管体性能设计—管体镦锻工艺研究—特殊高抗扭接头设计—现场应用”的研究方案,并按照预定的方案展开了系列工作。

表1 S135 钢级8 000 m 钻柱悬重对比

1.2 管体性能设计

1.2.1 管体化学成分研究

Φ149.2 mm 钻杆V150 钢级材料设计以常规S135 钻杆管体材料成分为基础,通过C-Mn-Mo-Ni-V 材料体系研究,降低C、Mn 含量,提升Mo含量,增加Ni、V 含量,搭配合适的热处理工艺,以提高管体强度和冲击韧性,保证钻杆在出现刺漏后的钻柱上提过程中不断裂。通过多轮研制、试验和验证,最终确定了管体的化学成分(表2)。

表2 试制管体的主要化学成分(质量分数)%

1.2.2 管体热处理工艺研究

管体采用“淬火+高温回火”的调质工艺。淬火的目的是获得淬火马氏体,再通过回火工艺获得回火索氏体以调节管体性能。因此,热处理工艺研究重点主要放在回火工艺上。

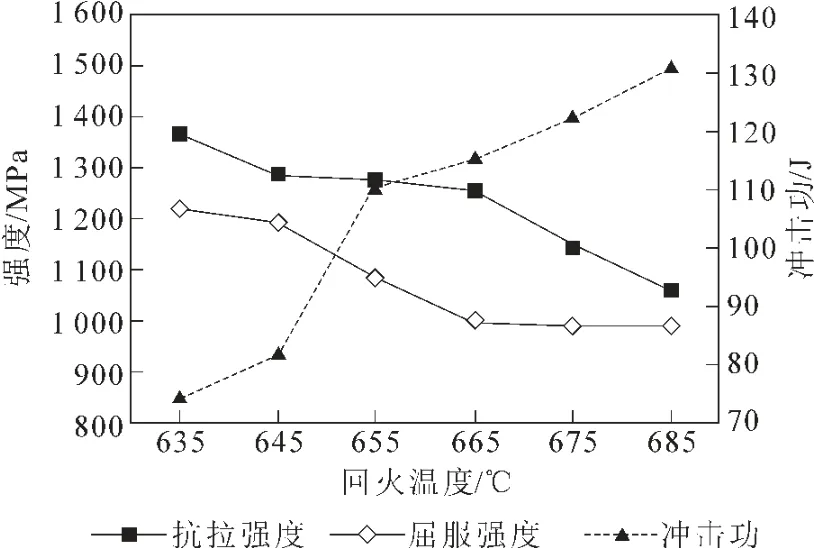

采用不同的回火加热温度,获得不同的材料性能,材质热处理试验数据如图1 所示。

图1 材质热处理试验数据

由图1 可以看出,回火温度在到达635~650 ℃时可以达到理想的屈服强度(要求屈服强度1 034~1 184 MPa,抗拉强度≥1 103 MPa),但由于管体内部应力过大,导致材料韧性不足没有达到理想的冲击功(要求冲击功≥100 MPa)。而当回火温度到达645~660 ℃,随着温度的上升,较小的渗碳体颗粒溶于基体,将碳输送给较大的颗粒,随着不稳定的马氏体组织以及残留的奥氏体向更加稳定的索氏体进行转变,最终在牺牲少量强度的条件下,大大提高了材料的冲击功,满足了材料的性能要求。

回火温度高于640~660 ℃时,虽然管体韧性有所提高,但是由于回火温度的提高,导致材料屈服强度已经低于管体要求的最低限。因此最终将管体的回火温度设定为640~660 ℃。

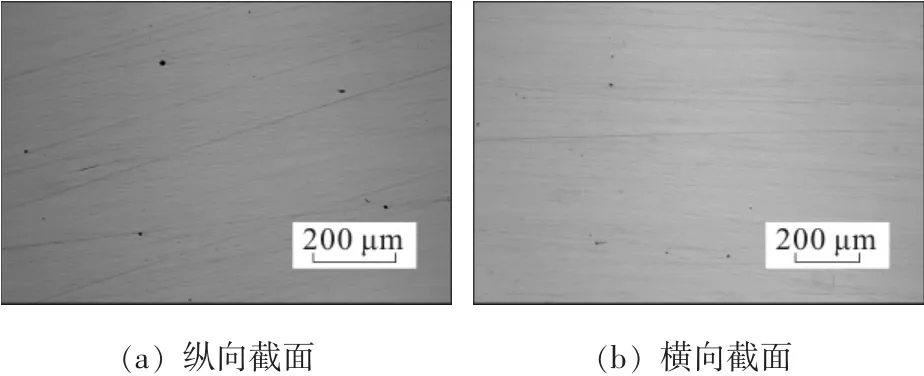

对金相试样纵向、横向截面进行初步打磨,精磨,再经金刚石粉抛光,采用Axio Scope A1 研究级正置式金相显微镜对金相试样组织、非金属夹杂物进行观察,结果为:纵向截面中非金属夹杂物为环状氧化物类夹杂,等级为粗系D1.0;横向截面中非金属夹杂物为环状氧化物类夹杂,等级为粗系D0.5。非金属夹杂物如图2 所示。

图2 非金属夹杂物示意

再用5%硝酸酒精溶液进行腐蚀,观察其晶粒度和金相组织情况。纵、横截面的金相组织测得结果均为回火索氏体,纵向截面与横向截面的晶粒度等级均为8.5 级。回火索氏体如图3 所示。

参照GB/T 4337—2015《金属材料疲劳试验 旋转弯曲方法》进行V150 钻杆的疲劳试验。按照最大应力约为σ1=0.5σs计算弯曲应力,根据屈服强度计算得σ1=550 MPa。旋转弯曲疲劳性能测试的原始数据见表3。

图3 回火索氏体示意

表3 V150 钻杆疲劳试验明细数据

开展弯曲应力为550 MPa 的疲劳性能测试,按107次循环失效情况统计,测试结果显示3 个试样均通过了107次循环周次的测试。试样未发生断裂,也未见可见裂纹。

1.3 管体镦锻工艺研究

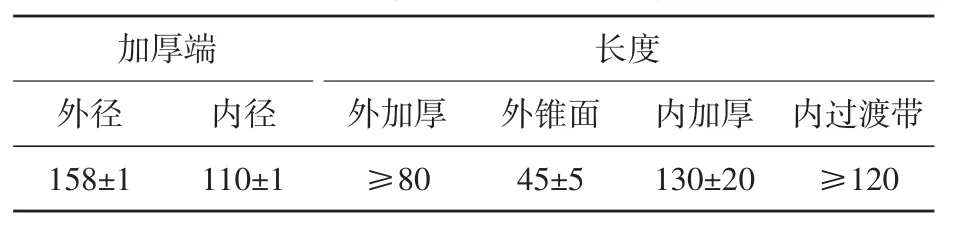

管体内过渡带消失处是钻杆的应力集中点,在超深井施工过程中,由于钻杆长期承受拉-弯-扭复合载荷应力,会大大提高钻杆在过渡带刺漏的风险。API Spec 5DP—2009《钻杆规范》要求内过渡带长度≥76.2 mm,Φ149.2 mm 钻杆通过镦锻工艺优化,将原本的二次成型设计为三次镦锻成型,将管体的内过渡带长度提高到≥120 mm,以提高加厚过渡带部位的质量可靠性。

管端镦锻共有3 个变量会影响成型情况,其中加热长度会影响镦锻的阻力,以及管体的缩量,最终影响到内过渡带长度;均热温度是影响金属流动性的重要参数,也是影响最终成型效果的重要参数;均热时间是影响过渡区温度梯度的重要参数,而温度梯度直接决定了内过渡区的平缓程度。

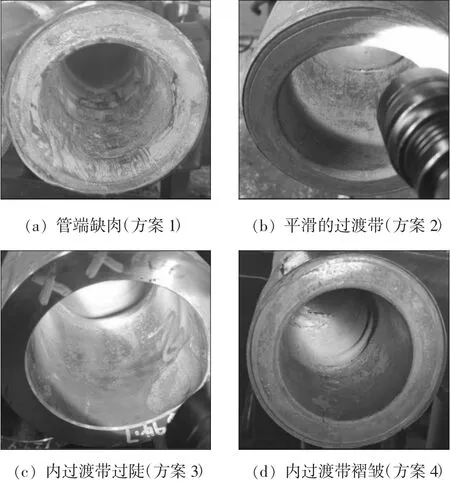

根据上述影响因素,首先通过模拟镦锻,设计出4 组镦锻方案,再通过实际试镦进行验证,Φ149.2 mm 钻杆管体镦锻参数见表4。锻件模拟结果如图4 所示。

模拟锻件采用标准壁厚进行镦锻模拟,方案1的镦锻效果比较理想。但在实际轧管过程中,钢管厂为防止壁厚低于下限,通常实际壁厚会大于标准壁厚,这导致了在方案1 的镦锻过程中出现了加热不充分所导致的管端缺肉;对于方案2,因为加热长度、温度和时间的增加,使得管体加热得更加充分,得到了较好的镦锻效果;方案3 由于加热长度的增加,导致管体缩量过大,最终多余的缩量全部堆积在过渡带上,形成了过陡的过渡带;方案4 由于加热时间过长,导致管端的流动性过大,大量金属向后流动,最终在过渡带上出现了一个环状突起,影响了过渡带的质量。方案1~4 的镦锻效果如图5 所示。

表4 Φ149.2 mm 钻杆管体镦锻参数

图4 锻件模拟结果

方案2 通过手电筒照射观察,内过渡带未出现阴影,内过渡带平缓且无任何凸起,镦锻成型情况比较理想,因此按照方案2 的参数进行了连续生产条件下的试镦,冷却后,镦锻成型工艺尺寸见表5。

1.4 螺纹接头结构研究

1.4.1 双台肩接头的结构参数

目前国际各个钻杆公司均采用双台肩的结构来提高接头抗扭强度,这也是目前所证实的比较可靠的螺纹形式。但是由于Φ149.2 mm 钻杆的管体抗扭能力达到165.5 kN·m,使得普通的双台肩接头也无法满足管体对接头的需求,因此必须对双台肩接头结构进行进一步优化。

图5 方案1~4 的镦锻效果

表5 镦锻成型工艺尺寸 mm

1.4.2 螺纹接头结构优化

螺纹牙型结构的优化设计从降低应力集中和提高抗扭强度两方面进行。

首先是降低应力集中,钻杆螺纹接头结构犬齿交错,在其截面突变部位必定存在应力集中现象。根据材料力学,螺距越大、牙侧角越大、截底高越大,螺纹接头截面形状变化越平缓,应力集中因数越低;理论牙高越大,螺纹接头截面形状变化越急剧,应力集中因数越高。

其次是提高抗扭强度,可通过增大主台肩外径、副台肩外径和螺纹中径以及减小锥度、外螺纹长度、镗孔直径和内径的方法来提高双台肩接头的抗扭强度。

1.4.3 螺纹正交试验设计

为了尽可能地减小螺纹的应力集中,重新设计了螺纹的牙型结构,以采用非对称牙型设计将应力由牙底转移到牙侧提高螺纹的安全性。螺纹牙型尺寸见表6。

表6 螺纹牙型尺寸

考虑到适合在Φ215.9 mm 井眼内钻进,将接头外径定在177.8 mm 以尽可能地增加环空间隙;将接头内径提高到104.8 mm,以更好地减小钻井液循环压耗;主台肩起到密封作用,受此限制螺纹中径如果太大就会影响密封效果,因此只能将螺纹中径增加到144.78 mm,以最大限度地提高螺纹抗扭性能;而考虑到有效扣数是保证螺纹不脱扣的重要参数,受其限制将螺纹长度定为158.2 mm。最终,通过调整螺纹锥度方式使其抗扭强度与管体达到了最佳平衡。正交优化因素见表7。

表7 正交优化因素

根据表7 抗扭参数对比发现,1 ∶8 锥度所得到的接头抗扭强度偏低;采用1 ∶16 锥度时,接头与管体的抗扭强度达到了相对平衡的0.8 左右;而采用1 ∶24 锥度会出现接头抗扭强度过大,不利于接头与管体强度的平衡,且如果需要修扣,就会损失大量的大钳空间,不利于实际应用。BHDX57 最终接头数据见表8。BHDX57 超高抗扭螺纹牙型如图6 所示。

表8 BHDX57 最终接头数据

图6 BHDX57 超高抗扭螺纹牙型

1.4.4 有限元结果分析

API 5 1/2FH 螺纹接头应力分布及其螺纹面上压力分布如图7 所示,在相同的边界条件和相同的载荷作用下,API 5 1/2FH 螺纹接头应力分布及其螺纹面上压力分布如图7(a)所示,API 5 1/2FH 螺纹最大应力分别发生在外螺纹大端第一扣根部和内螺纹大端第一扣根部,且最大值为961.7 MPa,而图8 所示BHDX57 螺纹接头螺纹的应力集中点从牙底转移到螺纹承载面,且应力最大值为905.5 MPa。另外从图7(b)中螺纹承载面上的接触压力来分析可知,API 5 1/2FH 螺纹小端第一牙承载面上的压力最大,最大接触压力为1 827 MPa;而图8 所示BHDX57 螺纹上的各个螺纹牙承载面压力分布较均匀,且最大接触压力为1 198 MPa,API 5 1/2 FH 螺纹承载面上的最大接触压力为BHDX57螺纹的1.525 倍。可见BHDX57 螺纹结构能更好地改善接头内的应力分布,有利于提高螺纹接头的抗疲劳寿命。

最终证明,BHDX57 螺纹可以有效地提高接头的抗扭强度,同时将牙底的应力转化到了牙侧,大幅度降低了接头在牙底薄弱处出现断裂的几率,保证了钻杆的管体接头抗扭比,提高了整个钻杆的安全性。

2 产品性能

Φ149.2 mm V150 钻杆与 Φ139.7 mm S135 钻杆的参数对比见表9(计算结果均采用最小屈服强度得到)。Φ149.2 mm V150 钻杆理化性能见表10。

图7 API 5 1/2FH 螺纹接头应力分布及其螺纹面上压力分布

图8 BKDX57 应力分布及其螺纹面上压力分布

表9 Φ149.2 mm V150 钻杆与Φ139.7 mm S135 钻杆对比数据

表10 Φ149.2 mm V150 钻杆理化性能

由表10 可以看出,Φ149.2 mm V150 钻杆与Φ139.7 mm S135 钻杆相比,钻杆抗拉强度提升25%,抗扭强度提升20.7%,钻杆内容积提升16%,8 000 m 井深时钻杆内压耗降低28%,Φ149.2 mm V150 钻杆能够更好满足8 000 m 以上超深井安全钻探需求。

3 钻杆应用

Φ149.2 mm V150 钻杆其创新的管体外径和高管体强度,使其解决了Φ139.7 mm S135 钻杆抗拉强度过低以及Φ168.3 mm S135 钻杆环空过小的问题。其特殊螺纹以及特有的内过渡带设计大大提高了钻井的安全性,尤其在超深井的开采过程中这一点就显得尤为重要。由于井深的原因,超深井的起下钻时间是普通井1~4 倍,钻杆失效对超深井的影响更大,而Φ149.2 mm V150 钻杆通过钻杆结构的优化使钻杆受力分布更加合理,大大降低了钻杆失效的几率。Φ149.2 mm V150 钻杆研制成功后应用于中国石油天然气集团公司高风险探井轮探1 井,在钻进中表现优异,保证钻井安全性的同时,大大提高了钻井效率,该井成功钻至8 882 m,创造了亚洲陆上第一深井勘探新纪录。

4 结 语

通过开发高强度高韧性V150 钢级管体,采用特有的管体镦锻工艺及超高抗扭螺纹BHDX,研制出了Φ149.2 mm V150 钻杆,该钻杆满足了8 000 m 以上超深井安全钻探和高效钻探的需求,具有良好的经济和社会效益。