棉纺车间颗粒物浓度及粒径分布特征研究

窦 玥 杨小妮 , 李芸博

1 西安建筑科技大学西部绿色建筑国家重点实验室

2 西安建筑科技大学建筑设备科学与工程学院

3 西安建筑科技大学华清学院

0 引言

纺织行业在国民经济中占据重要份额,是 支柱产业之一,我 国经济可持续发展离不开纺织业的发展[1]。但纺织行业在生产过程中会产生大量的颗粒物,弥 散悬浮在空气中,且 颗粒物表面会吸附大量的细菌和微生物,在 相同颗粒物浓度条件下,纺 织厂室内颗粒物对人的危害更大[2-3]。同时空气中弥散的棉尘颗粒物会沉积在生产设备表面,对 工艺及设备造成不良影响。

因此,对 车间内颗粒物的相关物理特性进行研究非常有必要。国内外关于纺织厂室内悬浮颗粒物的研究主要为其对人体健康危害的病理性分析及职业健康风险研究[4-8]。Gallagher 等人[4]通过对上海女纺织工人的死亡率进行调查,研 究了在纺织纤维粉尘中的暴露与心血管疾病(CVD)的 关系。M ehta 等人[5]通 过实地采样确定了工作区域内毒素的测量可以作为个人暴露水平的合理指标。同时也有针对纺织厂粉尘浓度测量及数值模拟的相关研究[9-11]。马辉猛[9]在 已有的空调系统的前提下,对 实际纺织厂细纱车间内的粉尘分布进行数值模拟。陈纪刚[10]通 过对三家棉纺厂进行现场采样,比 较不同工种,季 节和工厂三种工况下的粉尘浓度。

但在上述研究中,并 未针对纺织厂室内纤维颗粒物的几何尺寸分布特征进行明确研究,同 时在浓度的研究上对可吸入颗粒物浓度研究较少,而 颗粒物的粒径分布及浓度分布对其危害程度的影响起着决定性作用。因此,本 文通过实地考察和实验监测,研 究了某棉纺厂不同车间的棉尘浓度分布,旨 在揭示纺织行业生产车间作业环境内的颗粒污染物的分布,并 将结果与行业卫生标准进行对标,进 一步提出在纺织行业进行颗粒污染物控制的必要性和紧迫性。并对颗粒物尺寸分布特征进行研究,旨 在下一步借助CFD 技术研究深入研究控制策略时,为 数值计算提供可以借鉴边界条件。

1 试验与方法

本研究主要针对棉纺车间内清花,梳 棉和细纱三个车间进行分析,该棉纺厂生产设备24 小时运行,室 内环境相对稳定,无 明显周期性变化,监 测调研时间为该厂稳定生产时间。

1.1 采样对象及采样点布置

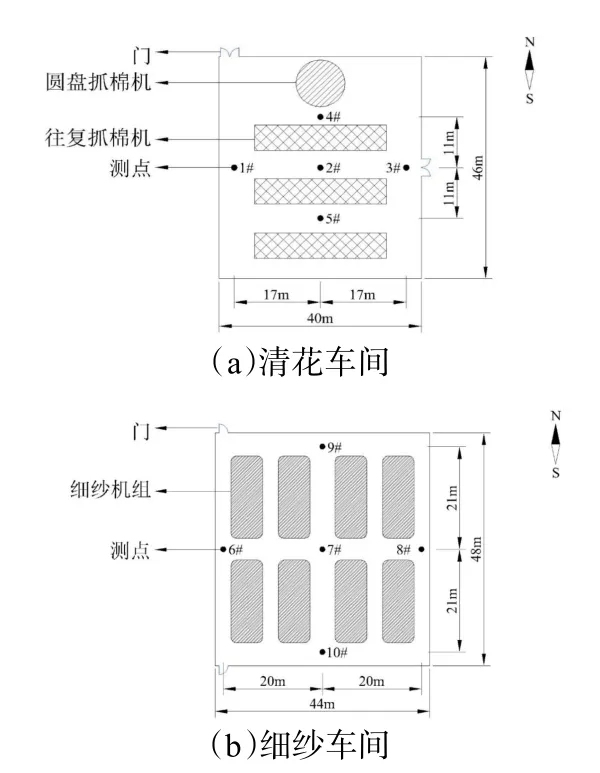

总颗粒物浓度选择在清花,梳 棉和细纱车间三个车间进行。测点布置于生产设备旁0.5 m 处,采 样点高度1.5 m,同 时监测测点处的温湿度及风速。以清花车间和细纱车间为代表,分 别研究前纺和后纺工艺可吸入颗粒物浓度空间分布特征。其中,水 平方向上,以 车间的几何中心为中心测点,各 测点与中心测点的间距如图1 所示。垂直方向上,选 择以清花车间的 2# 测点及细纱车间的7#测点为对象,每 间隔 50 cm 高度进行测量。为分析颗粒物粒径,利用载玻片对弥散于车间环境中的棉尘颗粒物进行采样,采 样位置与总颗粒物浓度采样点相同。

图1 车间测点布置平面图

1.2 采样设备及方法

使用粉尘采样器(CCZ-20A 型,中 国常熟)对 总颗粒物浓度测点进行采样,采 样流量为 20 L/min,采 样时间为40 分钟。使 用Dust Truck DRX Desktop(8533 型,美国 TSI 公司)对 可吸入颗粒物浓度进行监测,量 程:0.001~150 mg/m3,精 度:± 0 .001 mg/m3,监 测时间为 15分钟。同时利用载玻片,借助自然沉降法收集车间环境中弥散的颗粒物,采 集时间为40 分钟。

1.3 数据分析方法

总颗粒物浓度采用电子分析天平(CPA225D,德 国赛多利斯公司)对滤膜进行称重后计算的方法分析,量 程:220 g,精 度:± 0 .001 g。

颗粒物粒径利用 NIS-Elements(D,日本尼康公司)以 及 ImageJ(National Institutes of Health)进 行分析。由于实际颗粒物的形状为不规则形状,本 研究选择常见的非球形颗粒物特征尺度之一[15],即 等投影面积球当量直径da进行分析对比。

式中:A为实际颗粒的投影面积,m2,由 ImageJ 测量后得出。

分析采样所得颗粒物的粒径分布时,将 颗粒物分为纤维颗粒物及非纤维颗粒物进行。本文将显微镜拍摄获得的照片中长度大于10 μm,且形态呈卷曲带状的颗粒物定义为纤维颗粒物进行分析。分析该颗粒物时,以 实际长度L和较为平展处的直径D为参数研究其形态,图 2 为其显微镜下截面形貌图。利用NIS-Elements 图像分析软件直接测量其长径及短径,短径取三次测量平均值,其 等投影面积直径通过长径及短径计算得出。对 于非纤维颗粒物,长 径大于 10 μm的颗粒物分析方法同纤维颗粒物,小 于 10 μm 的利用ImageJ 对显微镜拍摄的图片进行处理分析。分析方法如下:首 先设定标尺参数,使 其与图像上的标尺参数一致。然后进入图像测量模块,调 整灰度分布曲线阈值,使 颗粒可以最清晰表达后测量,输 出颗粒物的投影面积后计算其等投影面积当量直径。

图2 棉纤维颗粒物截面形貌

2 结果与讨论

2.1 浓度分布特征

2.1.1 各工序总颗粒物浓度对比

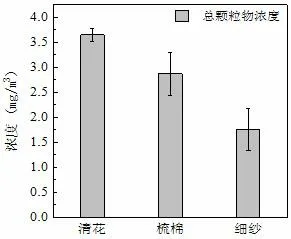

实地监测所得车间内各工序总颗粒物浓度结果见图3。

清花,梳 棉和细纱车间的平均总颗粒物浓度分别为3.65 mg/m3、2.87 mg/m3、1.75 mg/m3,均大于国家职业卫生标准中所规定的棉尘接触限值,即1 mg/m3[12]。由前纺工艺至后纺工艺,总 颗粒物浓度呈逐渐减小的趋势,且清花车间总颗粒物浓度是细纱车间浓度的2.08 倍。进 一步分析可知,不 同工序所用原材料中的杂质含量高低不同,以 及工艺中的切割碾压等过程的差异,会对浓度产生极大的影响。清花车间生产原材料为杂质较多的原棉,且 收集分离原棉的工艺裸露在外,导致车间颗粒物浓度最大。梳棉车间原材料为清除杂质后的棉团,生 产设备配有局部通风除尘系统,细 纱车间原材料为棉卷,仅 有搓捻的工艺暴露在外,造 成颗粒物浓度呈现逐渐减小趋势。

2.1.2 典型车间可吸入颗粒物浓度分布特征

图3 车间总颗粒物浓度

分别以清花车间和细纱车间作为典型车间,研 究前纺工艺及后纺工艺的可吸入颗粒物浓度分布特征研究。

1)水 平方向分布特征

监测期间清花车间及细纱车间内各测点可吸入颗粒物质量浓度分布如图4 所示。因为现今我国暂无针对可吸入棉尘颗粒物的接触限值的规定,所 以参考美国劳工部的国家职业安全和卫生管理局(OSHA)颁 布的容许接触限值,其 规定粒径小于15 μm 的棉尘接触上限值为0.15 mg/m3[13]。我 国空气质量准则中PM2.5的日均浓度二级标准为0.075 mg/m3[14]。国内外尚无对纺织厂室内PM1 浓度的相关标准。

监测结果显示,整体上分析,清花车间PM10 和PM2.5 颗粒物浓度均已大幅超过标准,P M2.5 最大浓度已达接触限值的6 倍。细纱车间可吸入颗粒物浓度明显低于清花车间,但 PM2.5 最大浓度值依旧为标准限值的1.4 倍。清花车间中心点处的可吸入颗粒物浓度最高,而 细纱车间中心测点处的浓度反而最低,可 能原因清花中心测点位于裸露的原材料加工中心。而细纱车间中心测点位于通道中心,颗粒物易弥散。进一步分析图4 可知,清 花车间的水平浓度分布较均匀,而 细纱车间的分布差异较大,造 成这种现象的原因是细纱车间虽然生产设备密度大,但 颗粒物污染源为相对集中的点源,而 清花车间污染源为分散分布于整个车间的面源,从 而导致两车间浓度水平分布不同。

图4 车间内颗粒物浓度水平分布

2)垂 直方向分布特征

以清花车间的 2# 测点及细纱车间的 7# 测点为例,研究可吸入颗粒物浓度在垂直方向上的分布,监 测结果如图5 所示。

图5 车间内颗粒物浓度垂直分布

两车间的颗粒物浓度在垂直方向上的分布存在明显差异,清 花车间颗粒物浓度随高度增加呈现先增大后减小的趋势,细 纱车间颗粒物浓度整体趋势为先减小后增大再减小的趋势。两车间颗粒物浓度最大值均在呼吸区高度 50~150 cm 内,其 原因在于,车 间顶部存在送风射流,且 颗粒在重力影响下导致浓度存在垂直方向的分布。但由于生产设备的不同,两车间的颗粒物污染源高度也略有不同,使 两车间浓度峰值出现的高度不同。两车间各高度颗粒物浓度与其最大值的相对差异分别在 12.14%~28.39%和 14.06%~21.11%之间,即浓度在高度方向上存在一定的差异,该差异值X计算公式如下:

式中:Cmax为高度方向上浓度的最大值,m g/m3;C为某高度颗粒物浓度值,m g/m3。

2.2 各工序颗粒物粒径分布特征

2.2.1 颗粒物的形貌特征

经显微镜观察发现,长 径较大的颗粒物数量较少,采集到的颗粒物以小于10 μm 为主。针 对总悬浮颗粒物,为 分析其粒径分布,采 用等投影面积直径分析其粒径。针对长径大于10 μm 的纤维颗粒物,单 独分析其几何尺寸分布。其 中长径大于10 μm 的颗粒物包括棉纤维以及非棉纤维颗粒物,不 同类型颗粒物在显微镜下的区分见图6。

2.2.2 总颗粒物粒径分布

图6 颗粒物粒径测量类型区分

经颗粒物粒径分析表明,清 花工序和细纱工序的悬浮颗粒物的等效投影面积直径组成均以 10 μm 以下为主,两 工序的平均粒径分别为 6.89 μm 和3.73 μm,da小于10 μm 的颗粒物平均占比93.25%,该 平均值为两个工序的比率的平均值,下 文均采用此定义。细纱车间悬浮颗粒物粒径整体小于清花车间,且 细纱颗粒物粒径变化较为明显,清 花和细纱车间粒径在10μm 以下的颗粒物占比分别为84.31%和97.92%(图7)。

图7 车间颗粒物的粒径分布

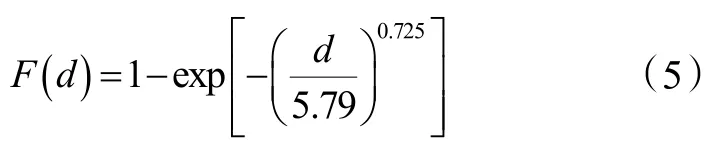

为方便分析和利用测量结果,常 将粒径分布拟合成函数式。参考 Rosin-Rammler 粒径函数分布规律进行粒径分布分析,其 表达式为:

式中:F(d)为粒径的累计分布;d为颗粒的特征尺寸,取 对应F(d)=0.632 的颗粒直径;m为均匀度指数。将式(2)对 数变换得到:

按式(4)对 粒径进行线性回归如图 8 所示。线性相关回归数的平方R2为 0.899,均匀分布指数m为0.725,为 5.79 μm 。虽然有个别数据点偏离拟合曲线,但 实验测得的粒径累计分布总体与 R-R 分布函数规律吻合。可得棉纺车间内颗粒物粒径累计分布函数表达式如下:

图8 R-R 函数拟合图

2.2.3 10 μm 内颗粒物粒径分布

由图7 可知,车 间内颗粒物以粒径小于10 μm 的颗粒物为主,为 确定其对人体呼吸道的危害,研 究其粒径分布有一定的必要性。如 图9 所示,两 工序该粒径范围颗粒的平均粒径分别为 4.29 μm 和 3.16 μm,粒 径小于2.5 μm 的颗粒物数占10 μm 内颗粒物数的平均比率为 42.36%,2.5~5 μm、5~7.5 μm、7.5~10 μm 粒径范围的颗粒物数占 10 μm 内颗粒物数的平均比率分别为39.56%、12.36%、5.73%。对 比清花和细纱工序,5~10 μm 粒径范围内的颗粒物占比呈现减小的趋势,2.5~5 μm 粒径范围内的颗粒物占比增加,2.5 μm 以下的颗粒物占比基本保持不变,其 比率分别为45.96%和43.86%。主 要原因可能为清花工艺虽然相较细纱工艺会产生更多的颗粒污染物,但 局部通风装置及车间内上送下回通风系统对细颗粒物捕集效果差,导 致即使较大颗粒物能被捕集排出,但 大部分细颗粒物还停留在室内,从 而导致2.5 μm 内范围的占比几乎不变。

图9 10 μm 内颗粒物粒径分布

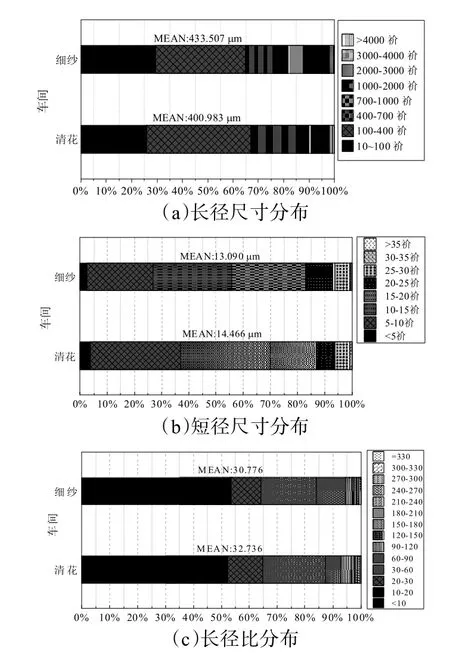

2.2.4 纤维颗粒物几何尺寸分布

依据工作场所空气中粉尘分散度测定的相关规定[16],样 本数量不少于200 个尘粒,本 研究测定纤维颗粒的样本数均为250。如图10(a)所 示,两 车间纤维颗粒物长径以小于 400 μm 为主,该范围内的纤维数占总纤维数的比率分别为 67.18%和 64.86%,且随长度增大占比逐渐减小。两车间的纤维颗粒物长径分布差异较小,同 时长度为1000 μm 以上的纤维颗粒物占比分别为 9.2%和12.36%。图 10(b)所 示,两 工序直径占比都呈现随短径增加先增大后减小的趋势,短 径占比最多的均出现在5-15 μm 范围内。但两工序短径分布具有一定差异,两工序短径值 25%-75%区间差异较大,细纱工序的短径占比增加幅度更小且有延迟,即 细纱车间纤维颗粒物短径值大于清花车间。本研究测量结果与宗亚宁[17]等 人对棉纤维直径测量结果基本一致。

图10 车间纤维颗粒物几何尺寸分布

从图 10 可以看出,纤维颗粒物长径比主要集中在90 以下,该 范围的纤维颗粒物平均占比为92%。清花工序的长径和长径比的最大值都大于细纱工序,但 其分布与细纱工序差异较小,造 成了这种结果的原因可能是长径较大的颗粒物受重力影响沉降在地面,不 能被载玻片收集,弥 散在空中的纤维颗粒物的尺寸受环境及工艺因素影响较小,主 要与颗粒物的自身尺寸有关。

3 结论

本文通过实地监测,研 究了不同棉纺车间颗粒污染物的浓度及粒径分布,得 到如下结论:

1)清 花、细 纱及梳棉车间平均总颗粒物浓度分别为3.65 mg/m3、2.87 mg/m3、1.75 mg/m3,均大于棉尘接触限值。由前纺工艺至后纺工艺总颗粒物浓度呈逐渐减小的趋势,且 清花车间总颗粒物浓度是细纱车间浓度的2.08 倍。清花、细 纱车间可吸入颗粒物浓度在水平、高 度方向上分布均不同,但 高度方向的可吸入颗粒物浓度峰值均在呼吸区高度内,且 不同高度处测点的颗粒物浓度与其最大值的相对差异在 12.14%~28.39%之间,即 浓度在高度方向上存在一定分布。并且针对纺织行业车间内的可吸入颗粒物浓度,缺 乏具有指导性的标准及规范。

2)针 对清花和细纱车间内所有颗粒物,以 颗粒物的等效投影面积直径为粒径进行分析,清 花和细纱车间内总悬浮颗粒物的粒径组成存在差异,但 均以小于10 μm 为主,平 均粒径分别为6.89 μm 和3.73 μm 。车间内颗粒物粒径累计分布符合特征粒径为 5.79 μm,均匀分布指数为0.725 的R-R 分布函数。清花和细纱车间,10 μm 以内的颗粒物的平均粒径分别为4.29 μm 和3.16 μm,且两车间中粒径小于2.5 μm 的颗粒物占该范围内颗粒物总数量的比率基本相同,分 别为45.96%和43.86%。

3)针 对清花和细纱车间内的纤维颗粒物,以 长径和短径进行分析。长径以小于400 μm 的为主,长 径和短径均值分别为 400.98 μm 和 433.51 μm,13.09 和14.47 μm,长 径比均值分别为 32.74和 30.78,两 车间的纤维颗粒物几何尺寸差异不明显。