刺竹炭水蒸气活化制备柱状活性炭及其吸附性能研究

王国睿,徐光福,杜松青,汪忠华,程建新,张文标

(1.四川惊雷科技股份有限公司,四川 宜宾 643000; 2.浙江佶竹生物科技有限公司,浙江 湖州 313000;3.浙江省龙游县林业技术推广站,浙江 龙游 324400; 4.浙江农林大学化学与材料工程学院,浙江 杭州 311300)

柱状活性炭是一种由生物质材料或炭粉通过一定工艺粘结、活化制得的成型活性炭,具有耐磨性好、密度高、吸附能力强、回收方便等优点[1-5]。目前,成型活性炭被广泛应用于净化水质[6]、吸附有害气体[7]、制备电极材料[8]等,具有广阔的发展前景。殷蒙蒙等[9]以木屑为原料、H3PO4为活化剂,最佳工艺条件下制得的成型活性炭具有发达的孔隙结构,比表面积为1 022.6 m2·g-1,微孔率为91.8%,得率为32.2%,耐压强度为5.23 MPa。武晋州等[10]以梧桐锯末为基体、聚丙烯塑料为填充剂、K2CO3为活化剂制得成型活性炭,结果表明:当掺塑率为5%、盐料比为2.0、活化温度为850 ℃、活化时间为60 min条件下,制得的成型活性炭碘吸附值为1 416.5 m2·g-1、比表面积为1 738.7 m2·g-1,具有良好的吸附性能。王锐等[11]以羧甲基纤维素钠(CMC)为粘接剂制备柱状活性炭,最佳工艺条件下制得的柱状活性炭比表面积为844.9 m2·g-1、强度可达99.83%,同时表现出良好的吸附性能:亚甲基蓝吸附值为189.2 mg·g-1、碘吸附值为968.2 mg·g-1、甲苯吸附率达65.5%。

目前用于制备成型活性炭的原料主要以木质[12]和煤质[13-14]为主且制备工艺成熟稳定,然而木材资源过度开发和煤质资源不可再生导致柱状活性炭发展受限。竹质活性炭具有发达的孔隙结构和良好的吸附性能,因此以竹材为原料制备柱状活性炭不仅能提高竹资源的高附加值利用,而且还能为柱状活性炭制备提供丰富原料[15]。因此课题将以刺竹炭为原料、竹焦油为粘结剂,通过水蒸气活化法制备柱状活性炭,研究不同粘结剂比例、不同水蒸气活化工艺(活化时间、活化温度)对柱状活性炭性能的影响。

1 材料与方法

1.1 实验材料

刺竹炭、竹焦油由四川宜宾惊雷科技有限公司提供,实验用碘、亚甲基蓝等化学试剂均为市售分析纯,蒸馏水为实验室自制。

1.2 主要仪器设备

ASAP2020M全自动比表面积与孔隙度分析仪,美国麦克仪器公司; Sigma 300场发射扫描电镜,德国蔡司公司;挤压机和水蒸气活化设备均为自制。

1.3 实验方法

1.3.1柱状活性炭制备 第一步将刺竹炭破碎过200目筛,取500 g放入105 ℃干燥箱内,烘12 h密封保存备用;第二步将竹炭粉与80 ℃焦油以一定质量比例混合,焦油添加量分别为竹炭粉质量的20%、30%和40%,添加适量蒸馏水,搅拌25 min;第三步将充分拌匀的原料装入自制挤压机(挤压压力约6.5 MPa,模具出料孔径为4 mm)进行挤压成型,挤出料放入烘箱干燥24 h;第四步将柱状成型炭放入自制活化炉内,在充足水蒸气、不同活化温度和活化时间下制备柱状活性炭,其中活化温度为750 ℃、800 ℃、850 ℃、900 ℃、950 ℃,活化时间为1 h、2 h、3 h、4 h、5 h。记各样品为CAC-x-y-z,其中x为焦油含量、y为活化温度、z为活化时间,样品CAC-30-850-3表示焦油含量为30%、活化温度为850 ℃、活化时间为3 h。

1.3.2活性炭性能分析 吸附性能检验方法参照GB/T 12496.1~22-1999《木质活性炭试验方法》进行;强度检验方法参照GB/T 7702.3-2008《煤质颗粒活性炭试验方法》进行;比表面积及孔径分析采用ASAP2020M全自动比表面积与孔隙度分析仪进行测定;SEM电镜分析,通过样品喷金后放入扫描电镜,对样品进行形貌特征和孔隙结构观察。

1.3.3活性炭得率测定 活性炭得率按照如下公式计算:

其中Y为柱状活性炭得率,m1为制得柱状活性炭质量,m为绝干柱状成型炭质量。

2 竹质柱状活性炭制备单因素试验结果及分析

2.1 焦油添加量的影响

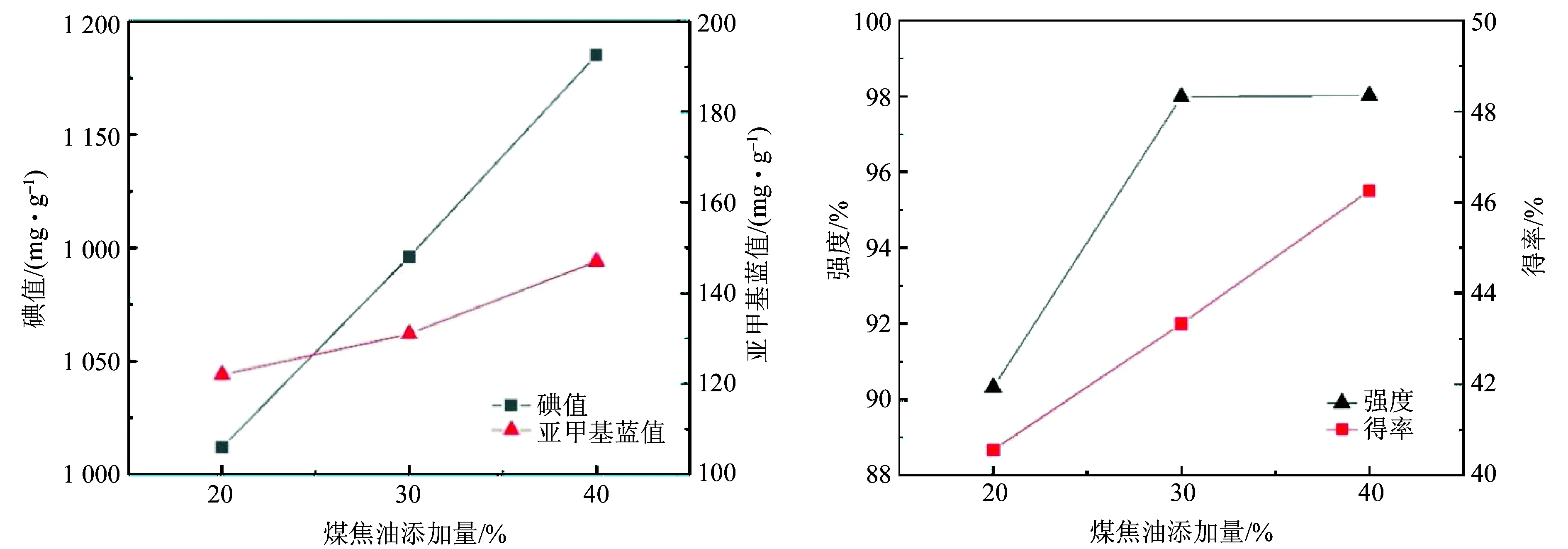

焦油作为粘结剂,在制备柱状活性炭中具有良好的成型效果。课题实验中分别将一定量竹炭粉与不同质量比例的焦油进行搅拌混合、挤压成型和水蒸气活化,研究不同焦油用量对柱状活性炭成型效果和理化性能的影响。其中焦油用量分别为竹炭粉质量的20%、30%和40%,活化温度为850 ℃、活化时间为3 h、水蒸气量为充足。

图1分别为柱状活性炭碘吸附值、亚甲基蓝吸附值、强度和得率随焦油用量增加而变化的情况,数据如表1所示。随着焦油用量的增加,柱状活性炭的碘吸附值和亚甲基蓝吸附值都呈上升趋势,当焦油添加量为40%时,柱状活性炭的碘吸附值和亚甲基蓝吸附值分别为1 185 mg·g-1、147 mg·g-1,均为最大,表明焦油用量的增加有助于制备孔隙结构发达的柱状活性炭。当焦油用量为20%时,制得的活性炭强度最低,为90.32%;随着焦油用量的进一步增加,由30%上升为40%时,活性炭强度由97.98%上升为98.02%,增长趋势变缓。此外,柱状活性炭的得率也随着焦油用量增加而增长,其原因在于焦油和竹炭经高温活化均变为活性炭,从而增加了活性炭得率。

经分析,随着焦油用量的增加,柱状活性炭的碘吸附值、亚甲基蓝吸附值、强度和得率都有所增加,提升了活性炭的吸附性能和产量。但由于焦油是一种不可再生资源,因此本课题在满足柱状活性炭强度要求前提下,减少焦油用量,并确定制备柱状活性炭时焦油添加量为30%。

表1 不同制备条件下柱状活性炭吸附性能等影响

图1 柱状活性炭在不同焦油添加量下的性能指标Fig.1 Performance indexes of cylinder activated carbon with different tar additions

2.2 活化温度的影响

水蒸气活化法制备柱状活性炭,需对活化工艺进行研究。课题实验中将通入足量水蒸气,调整活化温度和活化时间来获得柱状活性炭最佳的制备工艺条件。活化温度在活性炭制备中至关重要。课题采用单因素法研究活化温度对刺竹活性炭性能的影响。根据经验初步选定水蒸气活化法制备柱状活性炭的活化时间为3 h,活化温度分别为750 ℃、800 ℃、850 ℃、900 ℃、950 ℃,各样品分别记为CAC-30-750-3、CAC-30-800-3、CAC-30-850-3、CAC-30-900-3、CAC-30-950-3。

随着活化温度升高,柱状活性炭的碘吸附值呈先上升后下降的趋势,亚甲基蓝吸附值呈上升趋势;当活化温度为900 ℃时,碘吸附值最高,为1 157 mg·g-1,这是由于随着活化温度升高,活性炭的孔隙结构被大量打开,碘吸附值和亚甲基蓝吸附值都呈上升趋势;当活化温度过高时,发生扩孔反应,使得大量的微孔结构被烧蚀形成中大孔,微孔生长速率低于扩孔速率,从而使得碘吸附值出现下降趋势,亚甲基蓝吸附值依然呈上升趋势。柱状活性炭的强度和得率随着活化温度升高都呈下降趋势,当活化温度由750 ℃上升至950 ℃时,其强度由98.74%下降至93.85%,得率由55.88%下降至30.59%,这是由于随着活化温度升高,促进了活化反应,使得相同时间内活化反应更充分。

当活化温度由850 ℃上升至900 ℃时,柱状活性炭出现得率下降变快、碘吸附值增长速度减缓的现象,这将大大影响制炭企业的经济效益;此外,过高的活化温度对活化设备提出了更高的耐热要求。因此综合考虑选定柱状活性炭的适宜活化温度为850 ℃。

图2 柱状活性炭在不同活化温度下的性能指标Fig.2 Performance indexes of cylinder activated carbon at different activation temperatures

2.3 活化时间的影响

活化时间是影响柱状活性炭性能的另一重要因素。对柱状活性炭活化时间进行研究,分别选取活化时间为1 h、2 h、3 h、4 h、5 h,记为CAC-30-850-1、CAC-30-850-2、CAC-30-850-3、CAC-30-850-4、CAC-30-850-5。

随着活化时间延长,柱状活性炭的碘吸附值呈先上升后下降的趋势,当活化时间为4 h时,柱状活性炭的碘吸附值最高,为1 145 mg·g-1,亚甲基蓝吸附值随着活化时间延长一直呈上升趋势,其主要原因在于随着活化反应持续进行,柱状炭与水蒸气充分接触发生反应,使得柱状炭形成大量的微孔结构,随着活化反应进一步进行,微孔的生长速率低于微孔的烧蚀速率,从而出现碘吸附值下降情况。此外,柱状活性炭的强度和得率随着活化时间延长均呈下降趋势,当活化时间由1 h延长至5 h时,活性炭的强度由98.98%下降至94.49%,得率由53.12%下降至33.25%。

图3 在不同活化时间下制得的柱状活性炭的性能指标Fig.3 Performance indexes of cylinder activated carbon with different activation times

综合分析焦油用量、活化温度和活化时间对柱状活性炭性能的影响,当焦油用量为30%、活化温度为850 ℃、活化时间为3 h时,柱状活性炭的碘吸附值为1 096 mg·g-1,得率为43.33%,强度为97.89%,具有良好的吸附性能、较高的得率和强度。在实际生产中,可根据客户需求,在满足柱状活性炭强度、碘吸附值和亚甲基蓝吸附值以及活化设备可靠性前提下,选择较高的活化温度和较短的活化时间,能够起到节能增效的效果。

2.4 柱状活性炭比表面积及孔径分析

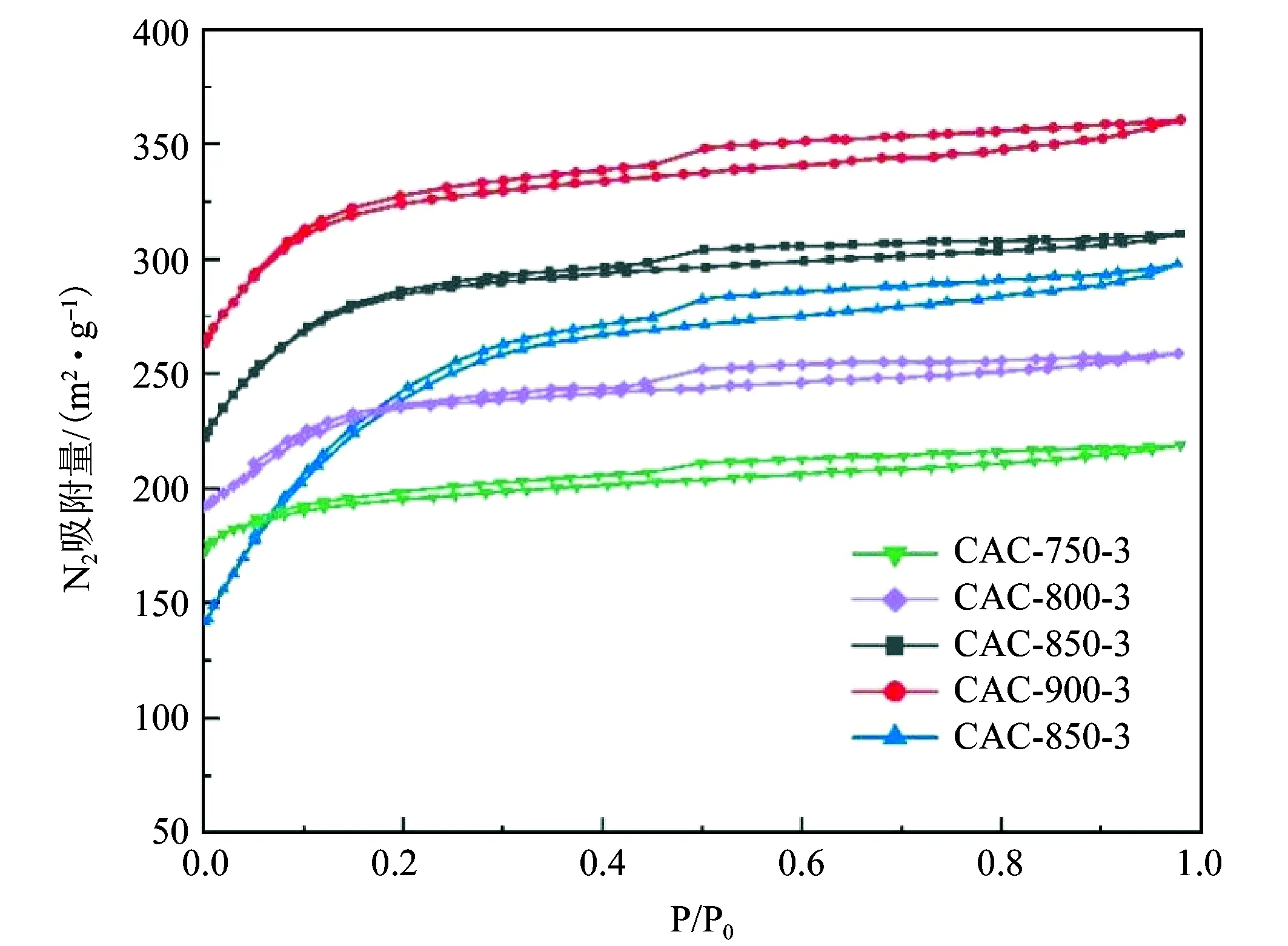

为探究不同活化工艺下制得的柱状活性炭的孔径分布情况,以掌握孔径定向调控技术用于指导实际生产,对不同活化温度下制得的柱状活性炭进行N2等温吸附/脱附试验。

图4 不同活化温度下柱状活性炭的等温吸附线Fig.4 Adsorption isotherms of cylinder activated carbon at different activation temperatures

2.4.1柱状活性炭N2吸附/脱附等温线 图4为不同活化温度下制得的柱状活性炭的N2吸附/脱附等温线。由图中曲线可知,各等温吸附线均为Ⅰ型。当活化温度为750 ℃时,活性炭CAC-30-750-3等温吸附线处于最低位置,随着活化温度上升,等温吸附线也逐渐升高,活性炭CAC-30-900-3的等温吸附线最高,随着活化温度进一步升高至950 ℃,CAC-950-3的等温吸附线出现下降趋势。在相对压力较低时,活性炭CAC-30-750-3、CAC-30-800-3、CAC-30-850-3、CAC-30-900-3对N2具有快速吸附性能,在相对压力为0.1左右时基本达到最高,说明活性炭具有发达的微孔结构,且孔径分布较宽,随后出现吸附平台,在相对压力较高处都有不同程度的滞后圈,说明活性炭中存在较多中大孔,这与活性炭的碘吸附值和亚甲基蓝吸附值结果相符。当活化温度为950 ℃时,活性炭CAC-30-950-3在较低压下快速吸附N2,随着相对压力升高,缓慢过渡至吸附平台,并伴有明显的滞后圈,说明过高的活化温度,使得微孔结构被大量烧蚀,导致孔径分布进一步拓宽,且具有较多的中大孔结构。

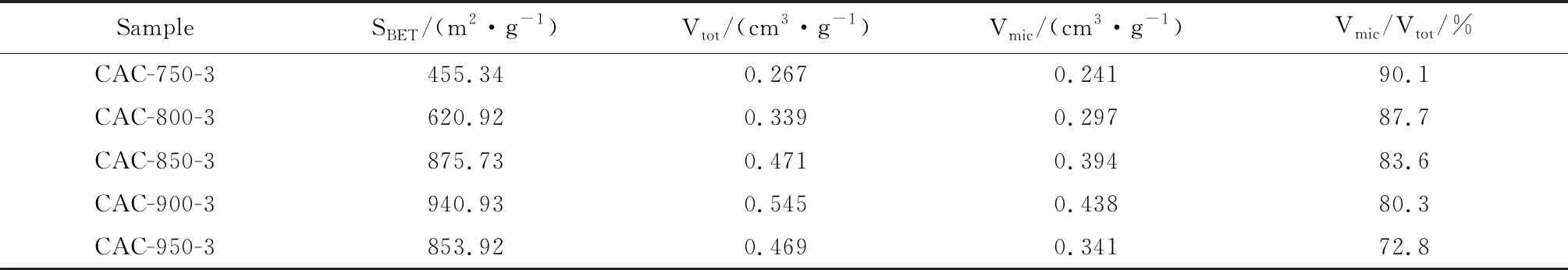

2.4.2柱状活性炭孔结构参数 表2为不同活化温度下制得的柱状活性炭的比表面积、总孔容、微孔容等参数。随着活化温度升高,活性炭CAC-30-750-3、CAC-30-800-3、CAC-30-850-3、CAC-30-900-3的比表面积、总孔容和微孔容都呈上升趋势,而微孔率有所下降,这是由于随着活化温度的升高,活性炭生成大量微孔结构,微孔又发生扩孔反应形成中大孔,此时微孔、中大孔生长速率均快于孔隙烧蚀速率。随着活化温度进一步升高,活性炭CAC-30-950-3的比表面积、总孔容、微孔容都出现下降趋势,这是由于过高的活化温度,使得活化反应过于激烈,导致大量微孔、中大孔被烧蚀,出现柱状炭快速分解现象。

表2 不同活化温度下柱状活性炭的孔结构参数

2.5 表面形貌

对柱状活性炭的断面进行电镜扫描,结果如图5所示,b为a的局部放大图。柱状炭经活化后,各炭粒轮廓清晰可见,炭粒间具有明显的孔隙结构,有助于吸附有害物质;柱状活性炭通过焦油粘结在一起,焦油经活化后的残留物较少,主要起到骨架支撑作用,具有增强柱状活性炭强度的效果。图b为柱状活性炭中炭材料的局部放大图,在图中可见活性炭具有发达的孔隙结构,这些孔隙结构为活性炭提供了较大的内比表面积并且增强其吸附性能。

图5 刺竹活性炭SEM图Fig.5 SEM images of cylinder activated carbon from bamboo (Bambusa blumeana) charcoal

3 结论

以刺竹炭为原料、竹焦油为粘结剂、通过挤压成型和水蒸气活化制得柱状活性炭,研究表明850 ℃为适宜活化温度;当竹焦油用量为30%、活化温度为850 ℃、活化时间为3 h时,柱状活性炭碘吸附值为1 096 mg·g-1、亚甲基蓝吸附值为131 mg·g-1、得率为43.33%、强度为97.89%,具有良好的吸附性能、较高的得率和强度。

当竹焦油用量为30%、活化温度为850 ℃、活化时间为3 h时,柱状活性炭的N2等温吸附线为Ⅰ型,比表面积为875.73 m2·g-1、总孔容为0.471 cm3·g-1、微孔容为0.394 cm3·g-1、微孔率高达83.6%,表明制得的柱状活性炭具有发达的微孔结构。

经SEM表征,柱状活性炭的炭粒轮廓清晰可见,炭粒间具有明显的孔隙结构,竹焦油经活化后的残留物较少,主要起到骨架支撑、增强柱状活性炭强度作用。