聚结气浮技术脱除锌冶炼污酸中汞的试验研究

徐克华 林江顺 邵腾飞 秦树辰 吴 涛 郑朝振 张登凯

(1.深圳市中金岭南有色金属股份有限公司,深圳 518040;2.矿冶科技集团有限公司,北京 100160;3.万宝矿产有限公司,北京 100053)

锌冶炼原料主要以硫化锌精矿为主,硫化锌精矿中的汞主要是以类质同象形成存在于闪锌矿中,采用选矿方法难以将其分离[1-3]。传统分离锌汞的方法一般在锌冶炼的焙烧—制酸环节。首先采用流态化焙烧使硫化锌氧化形成氧化锌和二氧化硫,硫化汞氧化形成汞和二氧化硫,所形成的汞以蒸汽形式与二氧化硫一同进入焙烧烟气,经过净化后送往制酸系统,在净化过程中将烟气中所含的汞和砷等重金属脱除下来,形成组分较为复杂的污酸[4-6]。污酸中所含的汞、砷和镉等重金属浓度虽然较低,但若不加以处理直接排放,会严重污染水体和土壤,其所含的重金属离子会逐步迁移进入生态系统危害人体健康,还会造成重金属和酸的资源浪费。

目前污酸处理工艺主要包括中和沉淀法、中和硫化法、生物制剂法、硫化—石灰铁盐法以及石灰铁盐法。这些方法都具有一定的局限性和不足之处,如生物制剂法脱汞率较低,中和沉淀法和中和硫化法会形成大量废渣,需要进行二次处理,铁盐沉淀法的处理费用相对较高[7-8]。聚结气浮技术利用物质的理化性能特点将废水中的胶体态杂质和离子态杂质迁移富集到相界面进行聚结,促使废水中所含杂质聚结沉淀,解决传统处理方法难以同时脱除胶体态杂质和离子态杂质的问题[1.9-11]。M201是一种高分子聚合物,其长碳链上存在活性官能团,能够吸附分散体系中的汞微粒,通过架桥作用形成线状结构的聚合物,最后在微小气泡的作用下不断碰撞长大形成絮团,该聚合物针对胶态汞和离子汞均具有高效的聚结作用,而对其他元素聚合作用相对较小,具有较好的选择性[1]。本文采用自主研发的M201试剂为聚结剂,采用聚结气浮技术处理锌冶炼系统污酸中的汞,将污酸中胶体汞和离子汞聚结形成易于回收利用的汞富集物,同时实现污酸的高效处理和汞元素的资源化利用。

1 试验

1.1 原料

试验用污酸来自国内某锌冶炼企业焙烧工序,呈白灰色浑浊状态,有刺鼻性二氧化硫气味,汞含量为470 mg/L,其他元素成分见表1。

表1 污酸成分

1.2 试验装置及试验方法

试验装置示意图如图1所示。首先,取一定量的M201试剂,置于带有搅拌的烧杯中,加入一定量的去离子水,室温搅拌直至试剂完全溶解,配制M201试剂浓度为50 g/L的溶液;然后,取250 mL污酸于烧杯中,加入一定量配制好的M201溶液,打开搅拌至设定值,搅拌一定时间后将其倒入气浮柱内,定量速鼓入空气,一定时间后,停止鼓气,从下侧出水口放出水溶液即为脱汞后液,取脱汞后液分析其成分。

2 结果与讨论

2.1 聚结剂M201用量对汞、砷脱除的影响

试剂M201用量是试验效果的关键影响因素,为了考察M201用量对污酸汞和砷脱除效果及差异,在室温、混合时间10 min、气浮时间10 min、空气流量0.1 L/min和混合搅拌转速350 r/min的条件下进行了M201试剂用量条件试验,结果如图2所示。

图2 聚结剂M201用量对汞、砷脱除的影响Fig.2 Effects of coalescer M201 dosage on Hg and As removal

由图2可以看出,当聚结剂M201加入量为0.8 mL/L污酸时,汞脱除率达到71.49 %,污酸中残余汞含量为134 mg/L,继续加入试剂至6 mL/L污酸时,汞脱除率达到99.55 %,污酸中残余汞含量为2.1 mg/L,继续增大试剂用量,脱汞效果增幅不再明显,因此后续试验选择聚结剂M201加入量为6 mL/L污酸。

2.2 温度对汞、砷脱除的影响

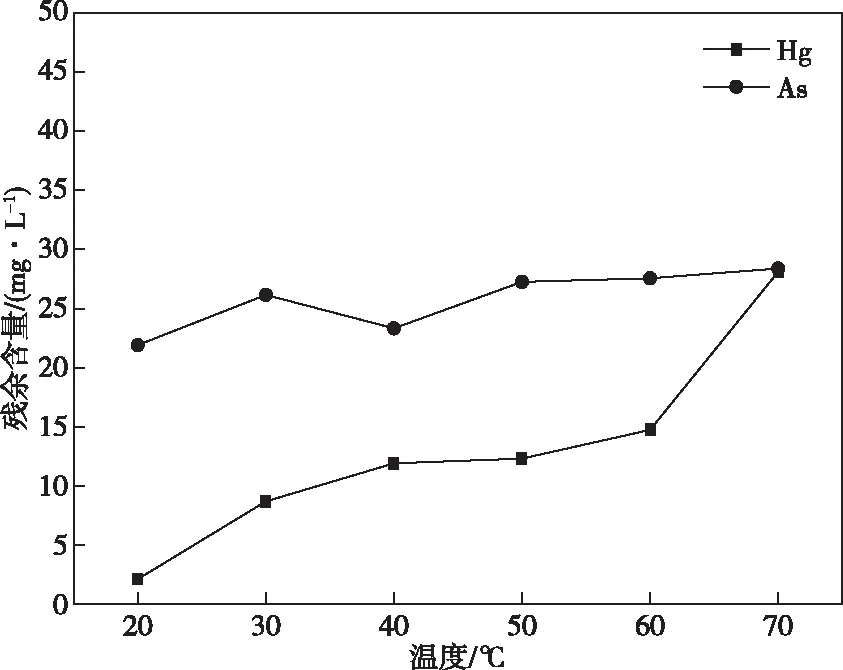

反应温度会影响到聚结剂M201的稳定性,进而影响试剂的聚结作用效果。为了考察反应温度对污酸汞和砷脱除效果,在聚结剂M201添加量6 mL/L污酸、混合时间10 min、气浮时间10 min、空气流量0.1 L/min、混合搅拌转速350 r/min的条件下进行温度条件试验,结果如图3所示。

图3 温度对汞、砷脱除的影响Figu.3 Effects of temperature on Hg and As removal

由图3可以看出,温度对汞、砷脱除影响较大,升温不利于汞砷的脱除,在室温20 ℃,汞、砷脱除率最高,当升高温度至70 ℃后汞、砷脱除率较低,污酸中残余量最高,这是因为升高温度会影响聚结剂M201的稳定性能,温度过高时M201试剂会被降解,团聚性能降低,进而影响汞、砷的脱除,因此,试验应优先选择在室温下进行。

2.3 混合时间对汞、砷脱除的影响

试剂M201与污酸混合程度关系到与金属离子的结合情况,进而影响汞、砷的脱除效果,一般,延长混合时间能够提高混合程度,有利于提高试验效果,但搅拌时间过长会打散所形成的聚结物,降低汞、砷脱除效果。为了考察混合时间对污酸汞和砷脱除效果及差异,在室温、M201添加量为6 mL/L污酸、气浮时间10 min、空气流量0.1 L/min、混合搅拌转速350 r/min的条件下进行混合时间条件试验,结果如图4所示。

图4 混合时间对汞、砷脱除的影响Fig.4 Effects of mixing time on mercury and arsenic removal

由图4可以看出,混合时间对汞脱除的影响较大,对砷脱除的影响较小,延长混合时间增大了污酸中残余汞含量,降低了汞的脱除效果,这是因为聚结剂M201与汞混合速度很快,短时间既能完成混合,延长反应时间后搅拌桨会将聚合物打碎,降低了效果。因此,混合时间无需太长,5 min即可。

2.4 气浮时间对汞、砷脱除的影响

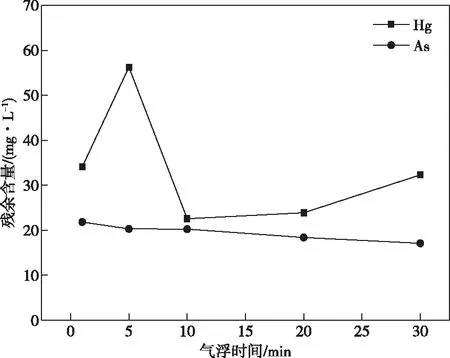

在体系中通入气泡能够带动聚结物向上浮动,气浮时间会影响聚合物上浮效果,进而影响汞、砷脱除效果,为了考察气浮时间对污酸汞和砷脱除效果及差异,在室温、M201添加量为6 mL/L污酸、混合时间10 min、空气流量0.1 L/min、混合搅拌转速350 r/min的条件下进行气浮时间条件试验研究,结果如图5所示。

图5 气浮时间对汞、砷脱除的影响Fig.5 Effects of flotation time on mercury and arsenic removal

由图5可以看出,随着气浮时间的延长,残余汞、砷含量整体上呈微弱下降趋势,说明气浮时间对于汞、砷的脱除稍有影响。由于气浮时间延长能够使得聚合物稳定处于溶液顶部,有利于汞、砷的脱除,综合考虑,优选气浮试剂为10 min。

2.5 酸浓度对汞、砷脱除的影响

不同生产工艺或者原料不同,产出的污酸酸度有所不同,为了考察酸浓度对污酸汞和砷脱除效果及差异,在室温、聚结剂M201添加量为6 mL/L污酸、混合时间10 min、气浮时间10 min、空气流量0.1 L/min和混合搅拌转速350 r/min的条件下进行了酸浓度条件试验,结果如图6所示。

图 6 酸浓度对汞、砷脱除的影响Fig.6 Effects of acid concentration on mercury and arsenic removal

由图6可以看出,酸浓度对汞和砷的脱除影响较大,对污酸原液添加聚结剂M201后,溶液中的汞含量能够将至2.1 mg/L,提高污酸浓度后,汞的脱除率降低,说明高酸度不利于汞的高效脱除。在实际生产中,优先考虑进行低酸度条件进行汞、砷脱除。

3 结论

1)以自主研发的高分子聚合物M201试剂为聚结剂,采用聚结气浮技术可有效脱除锌冶炼污酸中的汞和砷,达到汞的高效深度脱除效果。

2)最佳聚结气浮脱汞工艺条件:M201试剂浓度50 g/L、添加量为6 mL/L污酸、反应温度为室温、混合时间5 min、气浮时间10 min、酸度为33.67 g/L,在此条件下的脱汞率可达到99%以上,残余汞含量2 mg/L,脱砷除率为31.56%,残余砷含量为21.9 mg/L,可较好地分离砷和汞,实现一步除汞。

3)聚结气浮技术能够将冶炼污酸中的胶体汞和离子汞聚结脱除,适用于铜、铅、锌等重金属污酸处理,脱汞后形成的汞聚结物含汞较高,易于回收利用,该技术能够同时实现污酸的高效处理和汞元素的资源化利用,对于重金属的清洁冶炼具有重要意义。