某导弹发射车发电机的热设计分析

刘晓斌,李正宇,朱李礼,李 轩,张小虎

(1 西安现代控制技术研究所,西安 710065;2 陆军工程大学通信士官学校,重庆 400035)

0 引言

随着对发射车作战需求的增加,发射车上设备用电功率也随之增大。输出功率的增加使发电机的发热量急剧增大,导致发电机在高温连续工作时输出功率减小。供电作为发射车电气最重要的功能之一是当务之急必须解决的。但由于受发射车空间所限,不能再改变发电机的安装和体积。

鉴于上述原因,优化和提升发电机的散热问题是工程研制阶段的重点改进内容,某型发射车使用的电励磁磁通切换电机,是整流发电一体的发电机,功率变换控制装置集成在发电机内,具有体积小和易安装等优点。在设计工程样机过程中不仅保留了其优点,重要的是对散热问题进行了大幅优化。经过热仿真分析和实物验证,发电机的散热效率有大幅提升,满足了要求的指标。

1 磁通切换电机特性分析

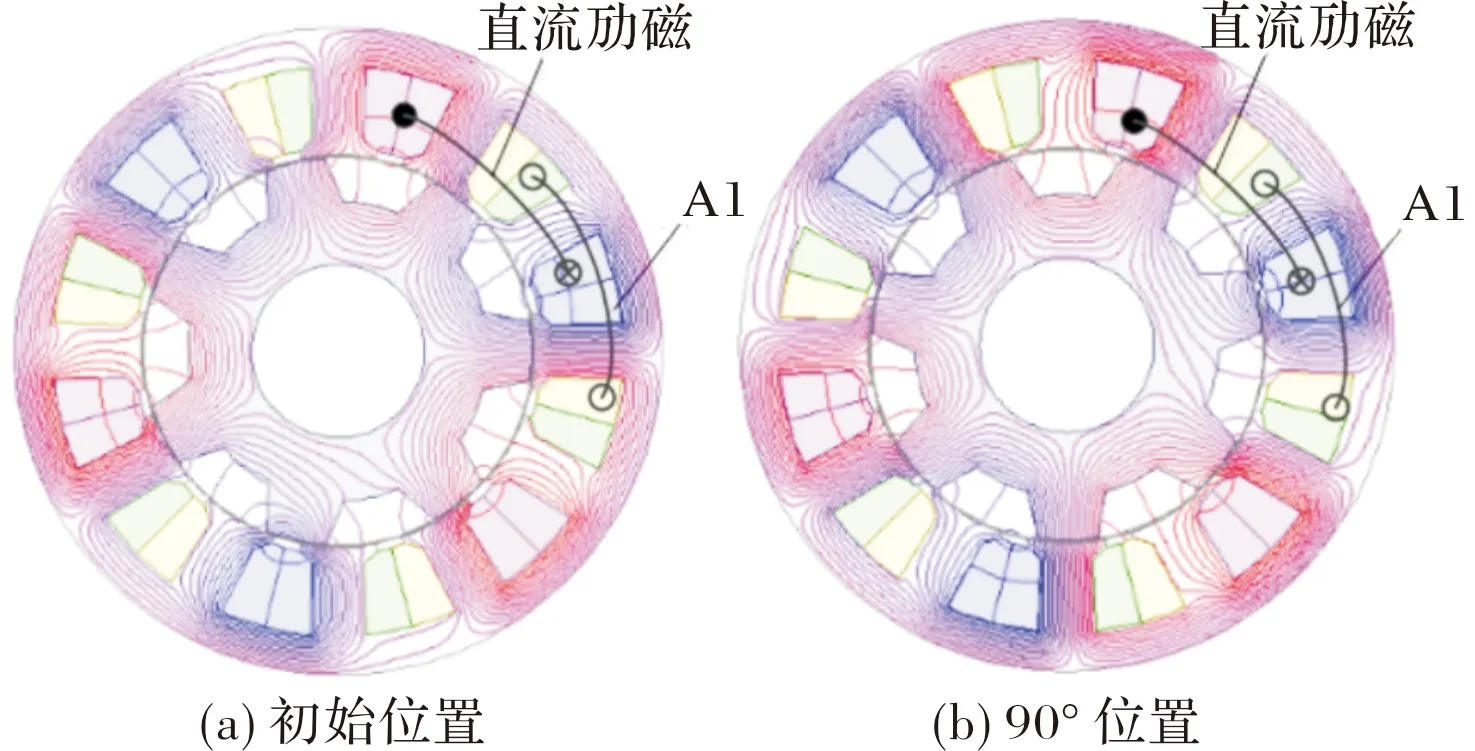

磁通切换电机不仅具有结构简单、运行可靠的特点,而且反电势正弦、转矩脉动小。图1为一台电励磁磁通切换电机结构原理图。图2给出了该发电机匝处于不同位置时的磁力线分布。

图1 电励磁磁通切换电机结构原理图

2 发电机的组成和功能

2.1 发电机的组成

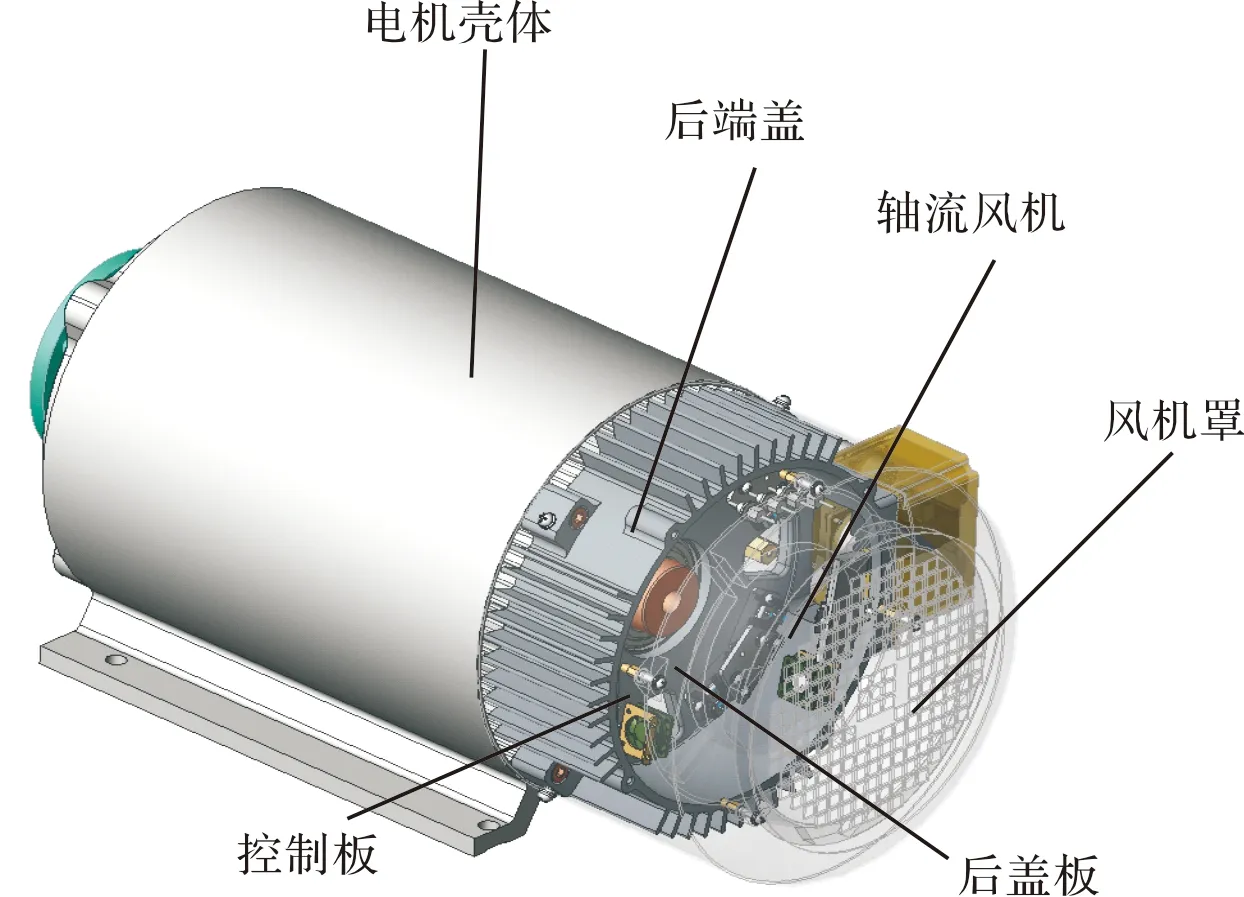

该车载发电机主要由发电机本体、发电控制器两部分组成,发电控制器安装在电机的后端部。发电机的外部结构如图3所示,主要由电机壳体、后盖板、后端盖、轴流风机、风机罩、风机端盖和控制板组成。其中需要散热的部件集中布置在发电机壳体和后端盖部分,包括电机线圈、控制器上的整流二极管、MOSFET管等。

图2 电励磁磁通切换电机磁场分布

图3 发电机外部结构

2.2 发电机的功能

发电机编配于发射车上,主要为整车用电设备提供额定6 kW电能,满足整车设备的用电需求。

车辆启动后,发动机通过联轴器带动发电机转动,发电控制器控制发电机开始发电,并将发电机发出的低压交流电经过整流变换为28 V直流电,输出给车载用电设备。

3 问题描述

原理样机在常温条件下测试时发现电机壳体温度达到160 ℃以上,超过150 ℃的指标要求。因此需要对发电机进行散热改进,使其温度满足工作指标要求。一般常用的方式是加大通风和散热面积,但由于原体积和安装不能做大的改变,故纯粹加大风机和散热面积的方式就不作为首选了。在尽量减少外形和尺寸变化的情况下,经过分析决定对发电机内部结构进行微调以达到最大的散热效果。

4 热耗计算

发电机的热源主要分布在电机本体、后端盖和后盖板。其中发电机额定输出功率为215 A,额定励磁电流为50 A。相关热耗参数及计算如下。

4.1 发电机本体

温度为75 ℃时电枢线圈电阻为0.005 7 Ω,励磁线圈电阻为0.137 Ω;温度为125 ℃时,电枢线圈电阻为0.006 6 Ω,励磁线圈电阻为0.159 Ω。

按照温度为125 ℃最大阻值计算得出热功耗:电机消耗功率215×215×0.006 6=305.1 W;励磁消耗功率50×50×0.159=397.5 W。

4.2 后端盖

端盖的发热源为整流二极管,单个整流二极管导通压降为0.57 V,整流电路经过两只二极管全桥整流。其热耗功率为:215×0.57×2=245.1 W。

4.3 后盖板

后盖板的发热源为励磁回路整流二极管和功率MOSFET,其热耗主要来自器件的导通压降。按50 A励磁电流,工作温度85 ℃考核,此时两只二极管导通压降为1.14 V,功率MOSFET导通压降为1.2 V。

其热耗功率为:励磁回路整流二极管热功耗 50×1.14=57 W;功率MOSFET热功耗 50×1.2=60 W;综上三部分的总热功耗为 1064.7 W。

5 改进分析

根据系统的散热要求(进出风口的空气温差不大于15 ℃),由式(1)计算出系统要满足散热需求:

(1)

式中:ρ为空气的密度;C为空气的比热容;ΔT为空气的进出口温差;Q为系统热耗。经计算所需要的风量约为0.09 m3/s。

为了验证原方案的散热效果以及更好的进行散热改进设计,用专业热仿真软件ANSYS Icepak对发电机的模型进行简化建模与计算。其中风机为轴流风机,其流量-压力曲线如图4所示。

图4 风机流量-压力曲线

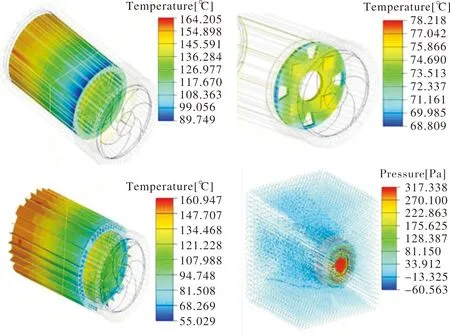

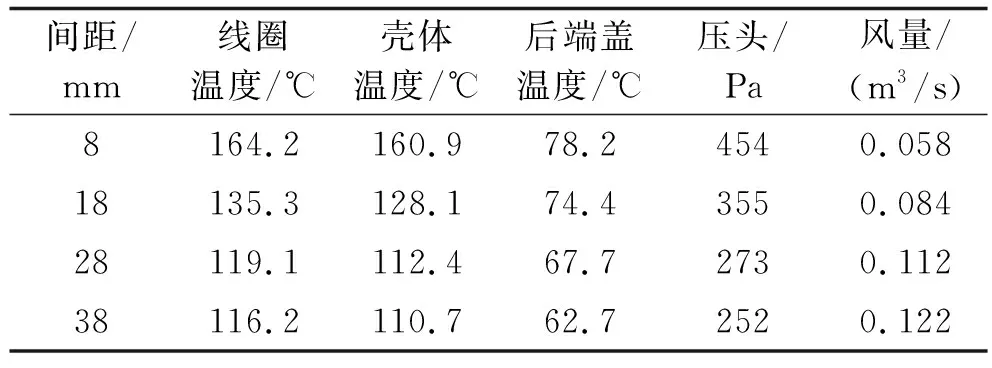

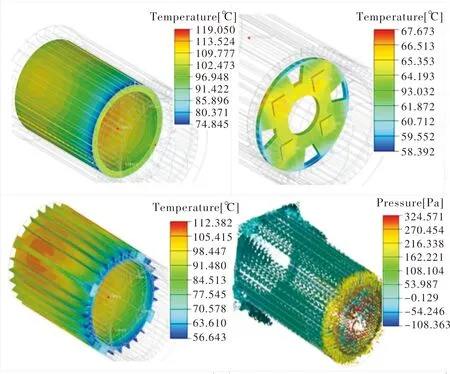

其中风机的压头为454 Pa,此时风机有效风量约为0.058 m3/s,不满足散热所需的0.09 m3/s,此时电机的线圈、壳体以及后端盖温度分布情况如图5所示,因此需要改进系统结构使散热满足需求。

图5 原模型温度及风机压力分布情况

通过对原模型进行测试与建模仿真计算可以看出,原结构散热不满足需求主要是系统的有效散热风量不足,分析原因主要有以下两点:

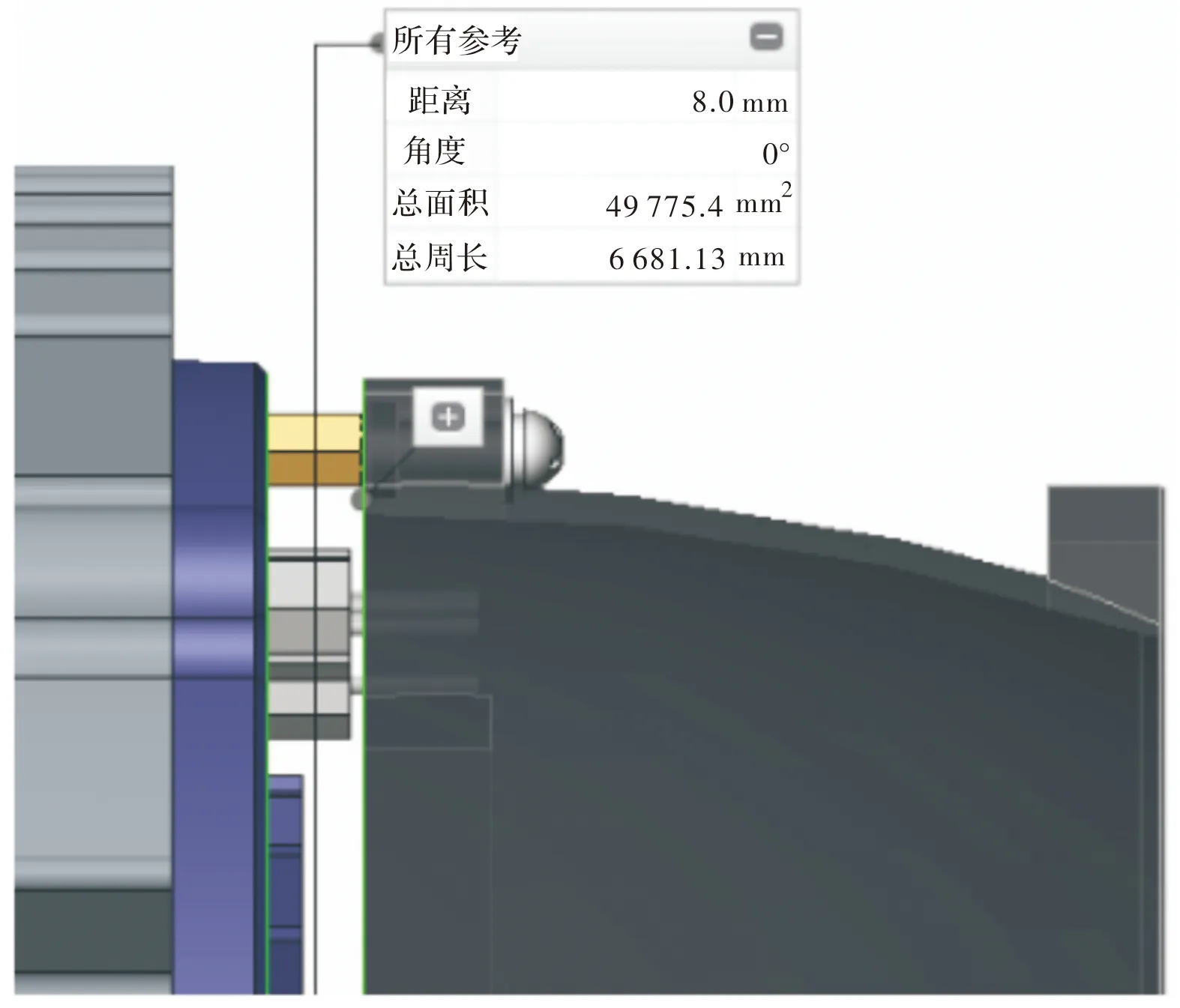

1)风机与电机后端盖板的距离过近,如图6所示,仅为8 mm,过近的距离使风机的工作压头过大,有效风量大大降低;

2)原结构中电机本体为开放式结构,壳体外的散热翅片上未设计有效风道,导致经过散热翅片的有效风量有限,散热效率较低。

图6 原模型风机与电机后端盖板间距

由上述分析可知,增大系统风量是解决电机散热的最佳途径,增加风量的手段主要有两个:一是更换风量更大的风机;二是降低现有风机的工作压头。更换风机会改变相关的安装接口、增加系统的功耗和噪声,因此通过降低现有风机的压头来提高有效风量是较为合理的办法。

根据产品的实际情况,通过以下两种措施来综合提高系统风量:

1)在原电机本体的开放式结构上增加风道,使有效风能够全部通过本体的散热翅片到达出风口;

2)适当增加风机与电机后端盖板的距离,确定合适的距离值使系统有效风量满足散热要求。

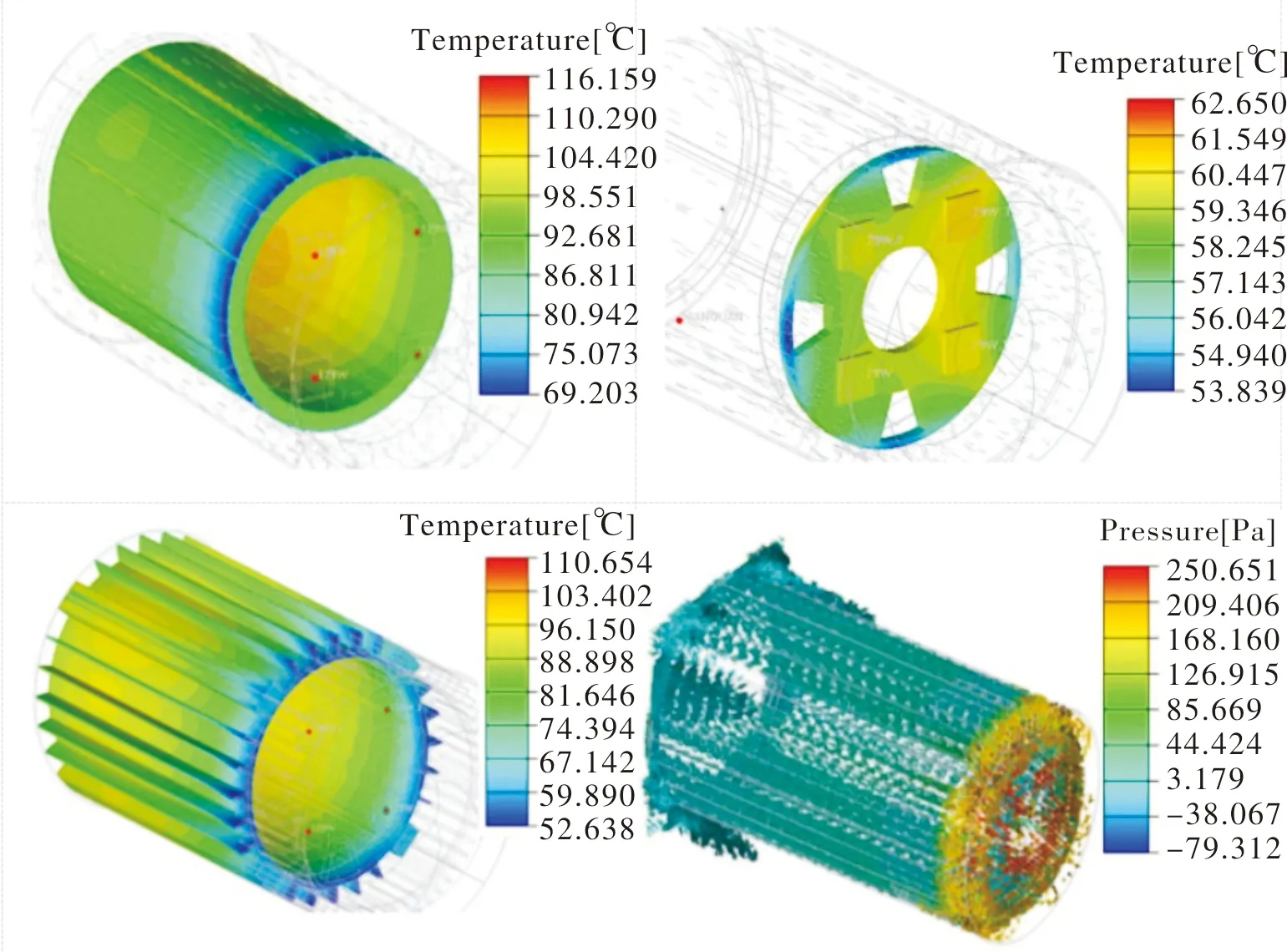

为确定风机和电机后端盖板之间的距离值,分别对18 mm,28 mm和38 mm间距下的电机温度和风量进行了仿真计算,原有8 mm及3种不同间距计算的温度和风量可见表1。后3种间距的仿真结果如图7~图9所示,由结果可知,间距28 mm时,线圈温度可降低约45 ℃,系统有效风量也满足散热需求,当间距进一步增大到38 mm时,对系统的整体温度以及系统有效风量已无明显改进,因此将风机和电机后端盖板间距调整为28 mm,即可使系统散热满足要求。

表1 不同间距下的散热效果对比

图7 间距18 mm时温度及风机压力分布情况

图8 间距28 mm时温度及风机压力分布情况

图9 间距38 mm时温度及风机压力分布情况

6 结论

通过对发电机进行热设计建模和仿真分析最终确认采用增加风道和风机与电机后端盖板的距离共同来解决发电机的散热问题。散热效果的改善经过某型发射车高温试验验证,长时间大功率输出正常,温度的平衡点维持在122 ℃,满足指标要求。

在恶劣条件下发电机的持续工作能力和带载能力提升也使得发射车朝着紧凑型全电化系统的发展更进一步。