川西超深海相碳酸盐岩超高压分段酸压技术实践

马 健, 杨永华, 何颂根, 李永明, 刘啸峰, 潘宝风

(1中石化西南油气分公司博士后工作站 2中石化西南油气分公司工程技术研究院 3西南石油大学油气藏地质及开发工程国家重点实验室)

0 引言

随着油气勘探开发的深入和发展,深层(≥4 500 m)、超深层(≥6 000 m)是目前油气领域的重要资源接替区[1- 2]。海相碳酸盐岩又是深层油气发现的主要阵地,目前已发现塔河、普光、元坝、磨溪、顺北、川西等超深层碳酸盐岩气藏。储层改造是有效动用低渗碳酸盐岩储层的关键技术之一,但深层海相碳酸盐岩的储层改造面临“高温、高压、高应力、高含硫”的挑战[3]。以川西气田雷口坡气藏为例,储层埋藏深、物性差、应力高,普遍存在破裂压力高、高温酸液腐蚀速率风险大、高含硫条件下深层测试工具可靠性难保证等难题[4- 5]。本文在前期川西海相酸压改造实践的基础上,以典型井PZ103井为例,探索形成了超深海相碳酸盐岩储层超高压分段酸压工艺技术。

1 PZ103井基本情况及改造难点

1.1 储层特征

PZ103井位于龙门山前缘鸭子河构造,目的层为雷口坡四段,完钻井深6 148 m,地层温度155℃,地层压力系数1.05,H2S含量3%~5%,属超深高含硫海相碳酸盐岩气藏的一口典型井[6- 7]。目的层段5 988~6 071 m,跨度83 m,岩性为云质灰岩及白云岩。录井解释:微含气层3层,共计34 m。测井解释:气层12层,共计73.8 m,含气层1层,厚度2.2 m;储层厚度68 m,其中II类储层25.2 m、III类储层42.8 m,平均孔隙度4.1%,平均渗透率0.067 mD,为低渗碳酸盐岩。成像测井解释天然裂缝143条,其中高导缝135条,但以低角度缝为主(0°~30°)。结合储层参数进行可压性评价,采用自研的“海相碳酸盐岩可压性评价”软件综合打分为3.07分,根据该区域的可压性分类(A类≤1.5、B类1.5~2.5、C类2.5~3.5、D类≥3.5),PZ103井储层可压性评价为C类。对照邻井施工难度情况,如表1所示,预测PZ103井施工难度较大,存在压不开风险。

1.2 井筒概况

套管结构为:Ø193.7 mm×5 924.50 m+Ø139.7 mm×(5 695.52~6 102.71) m,Ø193.7 mm、Ø139.7 mm套管抗内压强度分别为87.0 MPa、110.2 MPa,目的层段上下固井质量良好,满足测试需求。

表1 川西海相前期施工井可压性情况

1.3 改造难点

(1)储层埋藏深、物性差,不发育高角度缝,可压性综合评价为C类,压开地层难度大。

(2)储层温度高达155℃,如果地层压不开,需要长时间震荡试挤,高温下酸液腐蚀时间长,确保井下管柱安全难度大。

(3)储层跨度大(83 m),笼统酸压改造难以实现均匀布酸,实现纵向上充分改造难度大。

(4)储层温度高,酸岩反应快,排量受限,提高酸液有效作用距离难度大。

2 PZ103井技术对策及改造方案

2.1 技术对策

(1)针对储层存在压不开的风险问题,优化测试管柱,尽可能替酸到产层附近,同时提升井口压力级别,采用140 MPa井口及配套设备超高压施工。

(2)针对高温长时间酸液腐蚀速率高的问题,优选耐温大于160℃、性能优良的高温酸液缓蚀剂。

(3)针对储层跨度大、均匀布酸难度大的问题,优选工具组合,采用工具机械分段改造。

(4)针对酸液作用距离有限的问题,采用深度酸压思路,设计“胶凝酸+交联酸+压裂液”交替注入的大规模酸压改造。

2.2 改造方案

2.2.1 测试工艺优选

对比三种不同测试管柱优缺点(表2),采用方案三“机械式封隔器RTTS+液压式封隔器Y241”进行分层测试实现长井段纵向上充分改造。在常规成熟的“机械式封隔器RTTS”测试管柱基础上,再增加一个国产液压式Y241封隔器,主要原因如下:

(1)选择成熟的RTTS封隔器确保本高含硫气井的测试安全。由于安全问题含硫气井一般需要下封隔器,而RTTS封隔器是APR测试工艺中非常成熟的工具,测试完后也利于取出。

(2)虽然优选的国产液压式Y241封隔器密封胶皮、本体材质经室内大量实验评价,证实能够满足本井高温、高含硫测试要求,同时对其解封机构也进行了改进更利于起出,但一直未能有类似超深高含硫井入井实践机会。为了区域上后续勘探开发降低成本的需要,也为了直接替酸液到位浸泡产层降低破裂压力的需要,有必要进行国产Y241封隔器现场应用。

表2 不同分段管柱优缺点对比

2.2.2 完井管柱设计

根据勘探井录取地层资料的需要,需采用APR测试工具井下关井,同时采取140 MPa井口施工,需要管柱及配套工具满足承压需求,完井分层酸压测试管柱设计如图1所示。

图1 分层酸压测试管柱

(1)油管选择。考虑含硫气井短期测试,油管选择为P110SS材质。根据管柱力学分析,设计采用Ø88.9 mm×9.52 mm+Ø88.9 mm×6.45 mm+Ø73 mm×5.51 mm油管组合,要求油管扣型为抗压缩性能好的气密封特殊扣。

(2)工具选择。要求工具内径满足下部分段滑套投球需要,选择Ø127 mm APR工具;按井口限压120 MPa,在试挤期间井底压力达到180 MPa左右,同时考虑改造施工时环空平衡压力高,打开RD阀时环空需要承压124 MPa左右,RD、RDS选用加强型工具。改造上部层段时,下部封隔器受到向下的拉力为±130 t,底部封隔器需带卡瓦。

(3)压力参数控制。按照回接后的井口油层套管抗内压强度87 MPa、封隔器压差60 MPa、考虑破裂盘的设计,在试挤期间应控制井口泵压不超过105 MPa,环空平衡压力不低于31 MPa。

2.2.3 高温酸液缓蚀剂优选

川西海相前期施工表明,储层压开前震荡试挤时间超过4 h(酸液缓蚀剂行业标准评价要求为4 h),其中酸液最长滞留井筒时间为28 h。常用的160℃缓蚀剂,尽管满足行标4 h的要求,但在14 h下腐蚀速率达232.23 g/(m2·h),前期管柱也因此窜漏问题频发。据此室内经过多次实验优选出的180℃缓蚀剂,P110SS钢片温度180℃下,14 h及24 h后腐蚀速率分别为6.95 g/(m2·h)、21.4 g/(m2·h),性能远远优于原160℃缓蚀剂。

2.2.4 交替注入酸压设计

采用“胶凝酸+交联酸+压裂液”交替注入的大规模酸压改造,利用酸液在压裂液内的黏性指进效应,实现长距离的非均匀刻蚀,达到深度酸压的目的[8- 9]。优选的胶凝酸在160 s-1剪切2 h后黏度15~18 mPa·s,优选的交联酸在170 s-1剪切2 h后黏度40~45 mPa·s。配套140 MPa超高压施工,设计施工排量5~8 m3/min。单段酸压规模分别为1 104 m3(用酸量850 m3)、1 028 m3(用酸量680 m3),交替级数为2级。

3 PZ103井现场实施效果

3.1 试挤情况

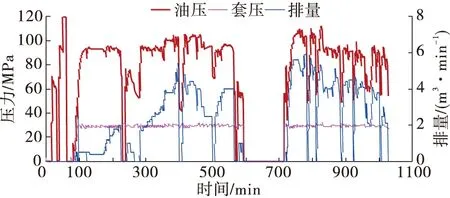

油管替酸22 m3至OMNI阀以上,关闭OMNI阀,在油管限压100 MPa下,进行了38次试挤。在第38次试挤开始建立稳定排量0.4~0.6 m3/min,然后挤入酸液16 m3。整个过程,在限压100 MPa下试挤时长达8.5 h(图2),验证了高温酸液缓蚀性能良好,国产液压工具长时间耐压差性能可靠。

图2 PZ103井试挤施工曲线

3.2 分段酸压施工

投球开滑套前第一段施工排量4.0 m3/min下泵压95 MPa,开滑套后第二段施工在同样排量下泵压仅75 MPa,成功压开了新层段。第一层施工排量2~5.9 m3/min,施工压力59~112 MPa,累计注入液量1 108 m3(其中胶凝酸550 m3、交联酸300 m3、压裂液230 m3)。第二层施工排量2~5.4 m3/min,施工压力81~103 MPa,累计注入液量1 102 m3(其中胶凝酸458 m3、交联酸200 m3、压裂液124 m3)。现场施工表明,PZ103井成功实现了超深层海相、超高压、大规模、分层酸压改造(图3)。

图3 PZ103井分段酸压施工曲线

3.3 压后测试效果

压后累计排液2 353 m3,返排率110.2%。在油压14.2 MPa条件下,测试获得天然气12.65×104m3/d,水276 m3/d,达到了充分评价储层的目的。

3.4 管柱起出情况

本井测试完成后压井顺利起出了上部的RTTS封隔器,下部Y241封隔器由于变扣短节质量问题在上提过程中滑扣导致落井。后续类似井施工中加强了变扣短节质量控制,推广应用的同款液压Y241封隔器均满足了酸压改造及测试需要,同时工具也顺利起出。

4 结论

(1)川西海相碳酸盐岩储层埋藏深、物性差、破裂压力高,在准确可压性评价基础上,采用高温缓蚀酸液、替酸尽量接近储层、超高压施工是实现安全有效压开储层的重要措施。

(2)对大厚度、强非均质性、低品位储层,采用“机械式封隔器RTTS+液压式封隔器Y241”分段工艺、超高压井口、优化配套管柱工具的技术措施,可实现大规模分段酸压,且满足测试的需求。

(3)川西海相成功实现了超深高含硫气井超高压大规模(2 132 m3)分层酸压,为类似储层的分层酸压改造提供了借鉴与参考。