致密油储层注水吞吐动态渗吸特征及影响因素

王 栋,展转盈,马 彬

(1.陕西延长石油(集团)有限责任公司,陕西 西安 710075; 2.西安石油大学 化学化工学院,陕西 西安 710065)

引 言

鄂尔多斯盆地具有丰富的油气资源,开发前景广阔。但是由于致密油储层的孔隙度及渗透率差、纳米孔占比高、微裂缝发育、非均质性严重,导致注水压力高、水注入困难、注入水驱波及面积小等问题[1-3]。随着水平井技术和体积压裂技术的日趋成熟和普及,致密油藏注水开发效果不断改善。但是由于井间裂缝存在,且裂缝与基质物性相差较大,造成油井快速见水,含水率快速上升,产量急剧下降。因此,如何提高裂缝与基质间的渗吸作用,扩大水驱波及面积,是提高致密油藏采收率的关键。近些年,国内外学者对致密砂岩储层渗吸驱油特征及渗吸机理进行大量研究,并取得了一系列成果[4-7]。但由于受到实验装置和技术的限制,大部分研究主要集中在静态自发渗吸,而对注水驱替/吞吐过程中的动态渗吸研究较少。在实际注水开发中,由于油水是不断流动的,动态条件下的渗吸特征和油水渗流特征势必与静态条件下存在差异,如果将静态渗吸实验获得的结论应用于动态渗吸开发中,会对后续开发方案的制定产生影响,甚至对开发造成无法挽回的损失[8-9]。因此,本文在建立致密储层动态高温高压注水吞吐渗吸实验装置和方法的基础上,针对鄂尔多斯盆地西北部地区长7储层的天然取样岩心,开展了高温高压岩心注水吞吐渗吸驱油实验,详细评价了表面活性剂类型、原油黏度、岩心渗透率、润湿性、裂缝发育程度、岩心体面比和生产压差等因素对吞吐渗吸开发效果的影响,明确了注水吞吐动态渗吸特征。并将成果用以矿场先导试验,获得了显著的增油降水效果,为鄂尔多斯盆地致密油藏的高效注水开发提供借鉴。

1 注水吞吐动态渗吸实验

1.1 实验材料

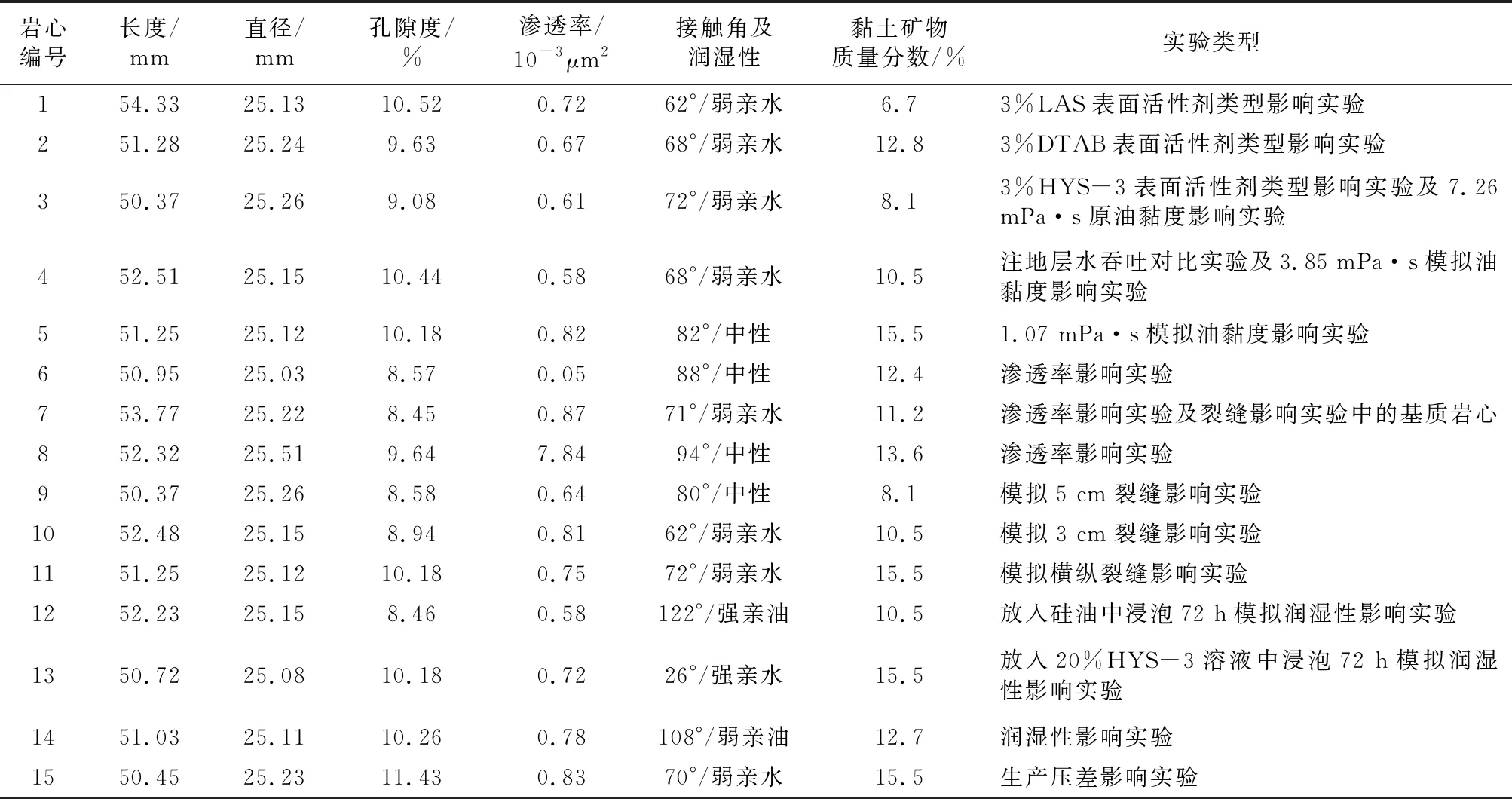

实验用油为鄂尔多斯盆地西北部地区长7储层的脱气脱水原油,储层条件(62 ℃)下脱气原油密度为0.807 g/cm3,黏度为7.26 mPa·s,通过调整脱气脱水原油与煤油混合比例来调整实验用油的黏度。实验岩心来自目标储层的天然取样岩心,经过反复清洗后,测量岩心的渗透率和孔隙度,取样岩心孔隙度介于8.3%~13.7%,渗透率介于(0.04~8.12)×103μm2。实验用水为按照实际储层地层水配制的等矿化度模拟地层水,水型为NaHCO3型,总矿化度为4 783.5 mg/L。实验所用渗吸液为3种不同类型的表面活性剂溶液,包括阴离子表面活性剂(LAS)、阳离子表面活性剂(DTAB)和非离子表面活性剂(HYS-3)。详细的岩心参数及实验类型见表1。

表1 实验岩心基本参数及实验类型Tab.1 Basic parameters of experimental cores and experimental types

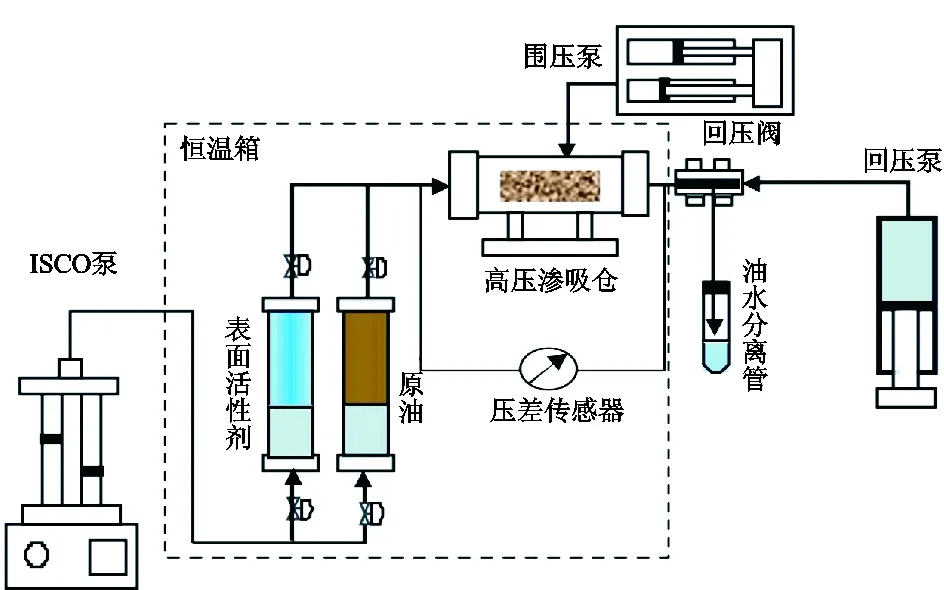

1.2 实验仪器

实验仪器包括:TX-500C型旋转滴界面张力仪、JC2000D型全自动接触角测量仪、压力供给装置(包括ISCO双缸驱替泵、围压泵和回压泵)、S100-3型恒温箱、高温高压渗吸仓(最高压力100 MPa)。此外,还有中间容器若干、压差传感器、油水分离管、回压阀等,实验流程如图1。

图1 吞吐渗吸实验流程Fig.1 Flow chart of huff-puff imbibition experiment

1.3 实验步骤

①饱和地层水。选取所需参数的实验岩心,经清洗、烘干、称重后放入高压渗吸仓中,并测量岩心孔隙度和渗透率,抽真空后向岩心中充分饱和地层水,并调节恒温箱将温度恒定至62 ℃;②模拟成藏过程。向岩心中以0.1 mL/min速度注入实验用油驱替地层水,当出口端不产水时,逐渐增大驱替压力,以恒压20 MPa再驱替3 PV,关闭岩心两端阀门,老化24 h。③开展注水吞吐动态渗吸实验。采用恒压(p=21.5 MPa)模式向岩心中注入渗吸液(表面活性剂溶液)后,关闭岩心入口阀门,焖井24 h。然后通过回压阀控制出口压力恒定不变,打开出口阀门排液,直至出口不产液为止,记录第1轮吞吐过程的吞吐时间、产油量和产水量。④重复步骤3模拟多轮次注水吞吐渗吸过程,直至岩心不出油为止,并计算每轮吞吐采出程度和最终采出程度。

2 动态渗吸影响因素分析

2.1 表面活性剂类型

为研究不同类型表面活性剂对吞吐渗吸效果的影响,选取3种类型表面活性剂溶液(3%LAS、3%DTAB和3%HYS-3)作为渗吸液,分别在1#、2#和3#岩心中开展吞吐渗吸实验,其中注地层水吞吐(4#岩心)为对比实验,实验结果见图2。由图2可知,在地层水中加入3类表面活性剂溶液作为渗吸液时,均能有效提高每轮吞吐采出程度和最终采出程度。其中,质量分数3%HYS-3溶液的吞吐渗吸效果最好,最终采出程度达到27.3%,相比注地层水吞吐的采出程度提高了11.8%。其次为LAS溶液,其最终采出程度为23.3%。效果最差的为DTAB阳离子表面活性剂溶液, 其最终采出程度仅为21.4%。

图2 不同类型表面活性剂作用下的采出程度与累积吞吐时间的关系Fig.2 Relationships between recovery degree and cumulative huff-puff time under different surfactants

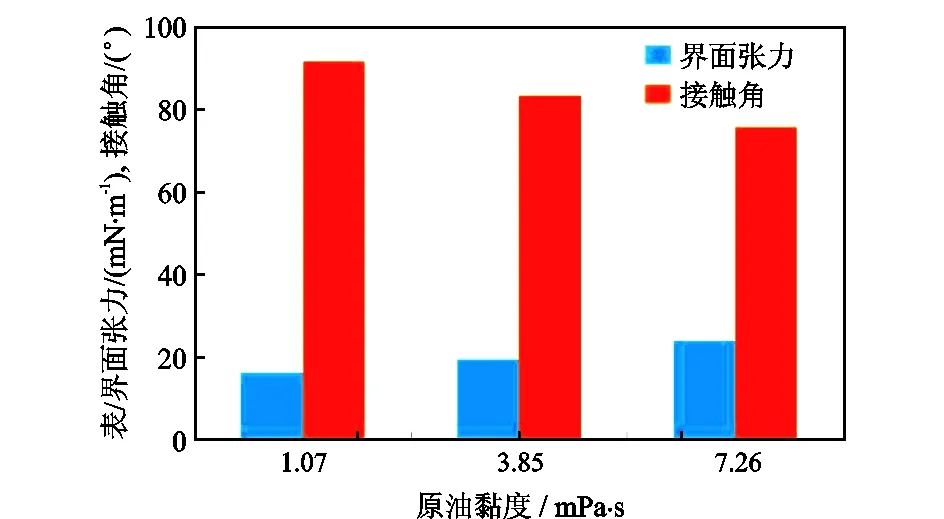

通过测定不同类型渗吸液的表面张力、界面张力及其在2#岩心切片表面的接触角(图3)可知,纯地层水的表面张力为70.9 mN/m,油水之间的界面张力为24.1 mN/m,油在水相岩石中的接触角为66.2°,属于弱亲水性润湿。当地层水中加入不同类型表面活性剂后,油水界面张力和三相接触角均不断下降,而岩石表面也转变为亲水性。3%HYS-3溶液作用下的界面张力和接触角下降最为明显,油水界面张力下降至0.38 mN/m,岩石表面润湿性反转为强亲水性(27.4°)。当油水界面张力大幅下降后, 油相渗流阻力也会相应降低,减少油滴在渗流过程中的滞留, 大幅提升驱油效率[10-12]。同时岩石表面润湿性的转变又有利于水相剥离颗粒壁面的油膜, 进一步提高驱油效率。由于非离子表面活性剂HYS-3的吞吐渗吸效果最好,后续实验中均采用3% HYS-3溶液为默认渗吸液。

图3 不同类型渗吸液表面张力、界面张力和接触角Fig.3 Surface tension, interfacial tension and contact angle of different surfactant solutions

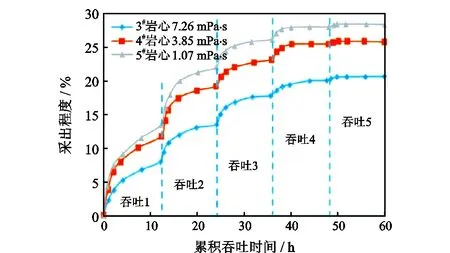

2.2 原油黏度

为了研究原油黏度对注水吞吐渗吸效果的影响,将脱水脱气原油和中性煤油按1∶1和1∶2的比例分别配制成黏度为3.85 mPa·s和1.07 mPa·s的模拟油,分别在4#和5#岩心中开展吞吐渗吸实验,并在3#岩心中开展黏度为7.26 mPa·s脱气原油渗吸实验, 结果见图4。由图4可知,每轮吞吐采出程度和最终采出程度随原油黏度的增加而减小, 即原油黏度越大,吞吐渗吸效果越差。根据不同黏度原油与水之间界面张力及油水在4#岩心切片表面接触角的变化(图5)可知, 当原油黏度增加时,油水界面张力增大, 油相在水淹岩石表面的接触角减小,导致油水流度比相应增大, 油水两相渗流阻力增大;另外,原油黏度增加也会增加原油流动黏滞力,导致孔隙中原油很难排出,降低驱油效率。因此,在实际开发中可以先向储层中注入降黏剂,然后再注入表面活性剂溶液,以达到提高吞吐渗吸效果的作用。

图4 不同黏度原油的采出程度与累积吞吐时间的关系Fig.4 Relationships between recovery degree of crude oil with different viscosity and cumulative huff-puff time

图5 不同黏度原油与水之间界面张力及油水在岩心表面的接触角Fig.5 Interfacial tension and contact angle on core surface between water and crude oil with different viscosity

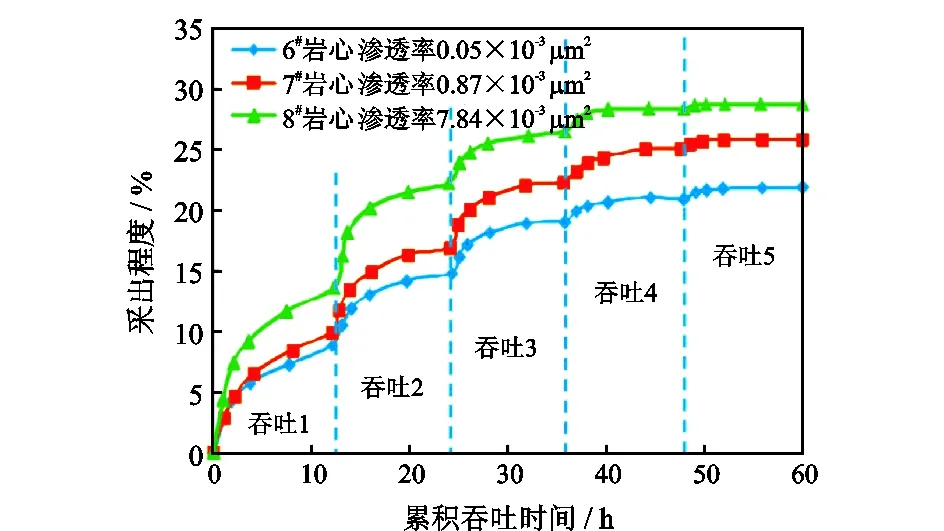

2.3 渗透率

为了对比岩心的渗透率对吞吐渗吸驱油效果的影响,分别选取渗透率相差较大,但来自同一储层的编号为6#、7#和8#的3块岩心,采用脱气原油与煤油按1∶1配制的模拟油(3.85 mPa·s)进行吞吐渗吸实验,结果见图6。由图6可知,随着岩心渗透率的增大,每轮吞吐采出程度和最终采出程度均不断增大,经过5轮吞吐后,8#岩心的最终采出程度达到28.8%,而6#岩心仅为21.9%。这主要是由于岩心渗透率越大,其孔隙结构参数越好,平均孔隙半径也越大,使得孔隙中原油受到的阻力变小,原油更容易被排出。同时,由于孔喉间连通性也越来越好,当微小孔隙中排出的原油进入大孔隙后变得更容易流动,提高了渗吸效率。

图6 不同渗透率岩心采出程度与累积吞吐时间的关系Fig.6 Relationships between recovery degree of cores with different permeability and cumulative huff-puff time

2.4 裂缝

为了模拟裂缝及裂缝发育程度对吞吐渗吸效果的影响,选取3块孔渗相近的基质岩心,将9#岩心等体积横向切割成两半(裂缝长5 cm),10#岩心也沿横向切割,但不切成两半,仅切割长度3 cm(裂缝长3 cm),11#岩心横向切割成两半后再次进行纵向切割,将岩心切割成4半。然后将切割后的岩心放入热缩套管中,加热套管至400 ℃使岩心密封其中,模拟人造裂缝。采用脱气原油与煤油按1∶1配制的模拟油(3.85 mPa·s)进行吞吐渗吸实验,结果见图7。由图7可知,裂缝性岩心吞吐渗吸采出程度均大于基质岩心的采出程度,且裂缝发育程度越高,每轮吞吐采出程度和最终采出程度也越大。11#岩心的最终采出程度能够达到36.4%,比基质岩心的最终采出程度提高了16%。这说明裂缝的存在不仅能够增大基质与渗吸液的接触面积,还能够使渗吸液更容易进入岩心基质的内部,扩大渗吸前缘。此外,裂缝能够降低原油排出时受到的阻力,增大水驱波及面积,最终达到提高采出程度的效果。因此,对于物性差、裂缝发育程度低的致密储层,可以在延长水平井水平段长度的同时辅以大规模体积压裂,以达到提高吞吐渗吸的效果。

图7 不同裂缝发育程度岩心的采出程度与累积吞吐时间的关系Fig.7 Relationships between recovery degree of cores with different fracture development degrees and cumulative huff-puff time

2.5 润湿性

为了模拟岩石表面润湿性对吞吐渗吸效果的影响,依据石油天然气行业标准SY/T5153-2017《油藏岩石润湿性测定方法》[13]测定4块实验岩心的油/水/岩心之间的润湿接触角。然后选取12#岩心放置于硅油中浸泡72 h,另一块13#岩心放入20%的HYS-3溶液中浸泡72 h,以改变两块岩心的润湿性,浸泡结束后再次测定两块岩心的接触角(表2)。采用脱气原油与煤油按1∶1配制的模拟油(黏度3.85 mPa·s)分别在4#、12#、13#和14#岩心中进行吞吐渗吸实验。

由表2可知, 在相同孔渗物性级别的岩心中, 岩心表面亲水性越强, 吞吐渗吸采出程度越大;相反, 亲油性越强, 采出程度越低。13#强亲水岩心的最终采出程度比12#强亲油岩心的采出程度高出近10.2%,这主要是因为亲水岩心中,毛管压力是渗吸驱油的动力,当亲水程度越高时,毛管压力越大,越有利于水相吸入孔隙驱替原油。而在亲油岩心中,毛管压力是渗吸驱油的阻力,当亲油程度越高时,水相进入孔隙的阻力也越大。因此,在实际矿场注水吞吐开发中,可以采用提前注入一定浓度的化学剂改变近井地带储层的润湿性,或者在亲油储层中采取酸化措施,增大孔喉半径,减小毛管压力,降低水相进入孔喉的阻力。

表2 不同润湿性岩心吞吐渗吸效果对比Tab.2 Comparison of huff-puff imbibition effect of cores with different wettability

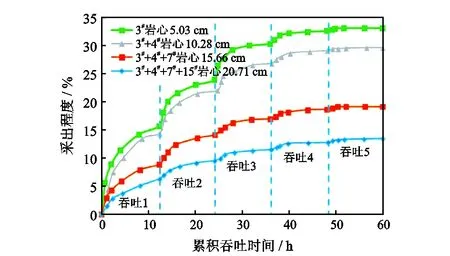

2.6 岩心体面比

为了研究吞吐渗吸过程中渗吸距离对渗吸效果的影响,分别选取洗净烘干后的3#、4#、7#和15#岩心,在岩心侧面涂抹环氧树脂,确保岩心侧面不与渗吸液接触,然后依据长岩心拼接原理,将岩心拼接成不同长度的长岩心,采用脱气原油与煤油按1∶1配制的模拟油进行吞吐渗吸实验。通过引入岩心“体面比”来评价渗吸距离对渗吸效果的影响,体面比是指岩心外观总体积与有效渗吸面积之比[14-15],实验结果见图8。由图8可知,岩心体面比与吞吐渗吸开发效果呈负相关性,即随着岩心长度的增加,体面比也在不断增大,每轮吞吐采出程度和最终采出程度在不断减小。也就是说在岩心渗吸截面积不变的前提下,岩心长度的增加,渗吸采出程度越差,这是因为当渗吸距离延长后,渗吸达到平衡所需的时间越长,油水流动经过的“关卡”也越多,阻力也越大,导致渗吸采油速度低下。

图8 不同岩心体面比下的采出程度与累积吞吐时间的关系Fig.8Relationships between recovery degree of cores with different volume-to-surface ratio and cumulative huff-puff time

2.7 生产压差

为了研究生产压差对吞吐渗吸效果的影响,对同一块岩心15#分别模拟了3种不同生产压差1 MPa、2 MPa和5 MPa下的吞吐渗吸实验,结果见图9。由图9可知,虽然随着生产压差的增加,吞吐渗吸最终采出程度不断增大,但3个生产压差下的最终采出程度相差较小,1 MPa生产压差下的最终采出程度与5 MPa下的最终采出程度相差1.3%,这主要是因为实验中岩心尺度较小,在很小生产压差下渗吸液基本就能波及整块岩心;而增大生产压差时,只是加快了油水流动速度,提高了渗吸置换速率,并没有增大驱油效率。因此,在渗吸作用范围内,仅靠增大生产压差,很难大幅提高渗吸采出程度。

图9 不同生产压差下的采出程度与累积吞吐时间的关系Fig.9 Relationships between recovery degree of core and cumulative huff-puff time under different production pressure difference

3 先导试验效果

为了验证矿场注水吞吐渗吸开发效果,选取鄂尔多斯盆地西北部地区YJ区块作为先导试验研究区。该区块为典型致密砂岩油藏,储层物性差,平均孔隙度为10.6%, 平均渗透率为0.52×10-3μm2;纵向和横向非均质性严重,最大渗透率级差达到115。根据目标储层典型井组取样岩心高压压汞实验结果,储层纳米级孔隙发育,孔隙半径在0.002 3~0.101 1 μm的孔隙占比达到了53.6%,且微裂缝发育程度较高。经过4 a注水开发,水驱采收率仅为14.8%,而含水率达到96.5%。为改善注水开发效果,从该区选取了一典型井组,采用五点法井网开展间歇性周期注水渗吸驱油试验。通过监测4口油井井底流压、产油量和含水率的变化(表3)可知,第1轮吞吐过程中,注入质量分数3%的HYS-3型非离子表面活性剂217 m3,关井24 d后4口油井平均流压由注入前的10.4 MPa恢复至16.5 MPa,然后衰竭开发28 d后,平均流压降至11.3 MPa,然后再继续开展后续2轮吞吐,每轮吞吐表面活性剂溶液注入量、焖井时间和衰竭开发时长均与第1轮相同。由表3可以看出,随着吞吐轮次的增加,平均日产油量逐渐降低,平均产水率逐渐升高,这与实验结果一致。当3轮次吞吐渗吸结束后,单井平均日产油量升高至6.7 m3/d,提高幅度达235%,而平均产水率则下降至69.2%,降低幅度为28.4%,增油降水效果显著。目前随着多轮次吞吐开发,通过增加注入量、调整焖井时间,日产油量基本能够保持稳定,说明注水吞吐渗吸式驱油具有极大的推广价值和应用前景。

表3 试验井组吞吐渗吸开发效果Tab.3 Huff-puff imbibition development effect of test well group

4 结 论

(1)表面活性剂溶液能够降低油水界面张力,减小渗流阻力,增加基质吸水强度,提高注水波及体积,从而提高渗吸效率。HYS-3溶液提高采出程度幅度最大,LAS溶液次之,DTAB溶液效果最差。

(2)目标储层注水吞吐渗吸采出程度随原油黏度和岩石体面比的增加而减小,随岩石渗透率、亲水程度和裂缝发育程度的增加而增大;而增大生产压差仅能加快渗吸速率,对渗吸驱油效率影响较小。

(3)在实际开发物性差、裂缝发育程度低的致密油藏时,可在延长水平井水平段长度的同时配合大规模体积压裂,增加基质与渗吸液的接触面积,减小渗吸体面比,或提前注入化学剂改善岩石润湿性,降低油水渗流阻力,以大幅提高渗吸采出程度。

(4)先导试验结果表明,经过3轮注水吞吐渗吸后,平均日产油量能够提高209%,平均含水率能够下降29.2%,具有明显的增油降水效果。