关于JT/T4-2019《公路桥梁板式橡胶支座》标准中抗压弹性模量计算系数的探讨

张红永,赵贵英,谷立宁,庞二红,常广忠

(衡橡科技股份有限公司,河北 衡水 053000)

1 引言

JT/T4—2019《公路桥梁板式橡胶支座》标准对支座抗压弹性模量标准值给出了E=5.4GS2的计算公式[1],并且允许实测值E1在此标准值基础上有正负20%的偏差,公式中的G是抗剪弹性模量标准值,标准规定取1 MPa,S为形状系数,标准中对矩形和圆形支座分别给出了计算公式。在抗压弹性模量标准值这个公式中有一个计算系数:5.4,这是一个通过样本数据进行回归方程计算得到的数值,此文就是对它的取值进行验证和研讨。

1988年我国制定了《公路桥梁板式橡胶支座技术条件》(JT 3132.2-88)[2], 这是我国关于此类产品的第一个标准,在此标准中抗压弹性模量标准值的计算 公 式 为:E=53×S-41.8;于1993年9月1日 实 施的JT/T4-1993标准,规定抗压弹性模量标准值计算公式为E=66S-162;2004年至今采用的抗压弹性模量标准值计算公式一直为E=5.4G×S2。由此可以看出,抗压弹性模量标准值的计算公式是不断变化的。

近年来,对于板式橡胶支座抗压弹性模量的控制有些不同的观点:在GB/T 20688.4-2007中规定实测抗压弹性模量允许偏差为±30%;在EN 1337-3:2005《结构支座-第三部分:橡胶支座》标准中要求[3]:应力应变曲线的斜率不应呈现出一个最大或者最小的高于最大设计荷载的值,不能出现开裂、错位或黏接破坏;在A ASHTOM-2015-06(2011)美国标标准中对抗压弹性模量未作规定。

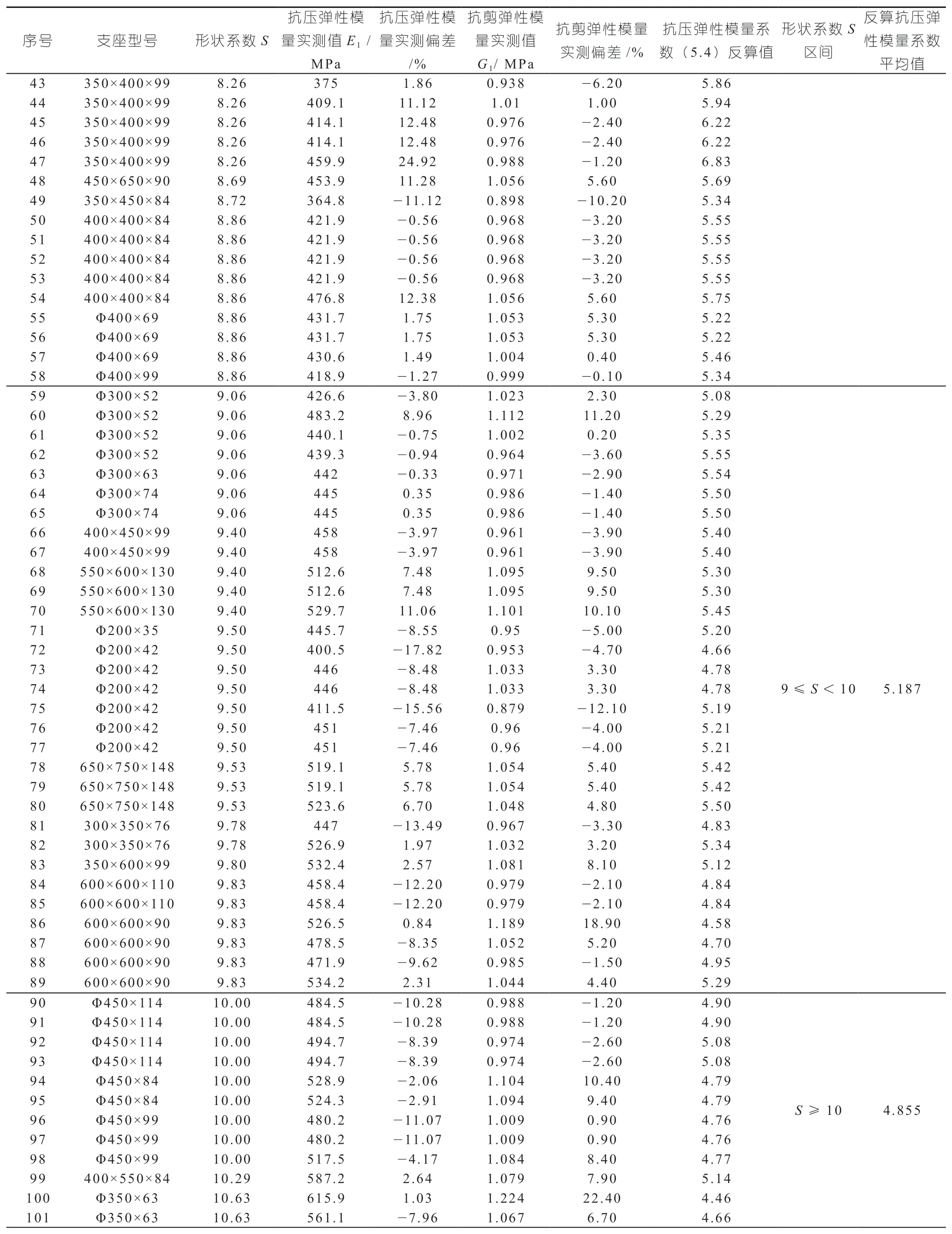

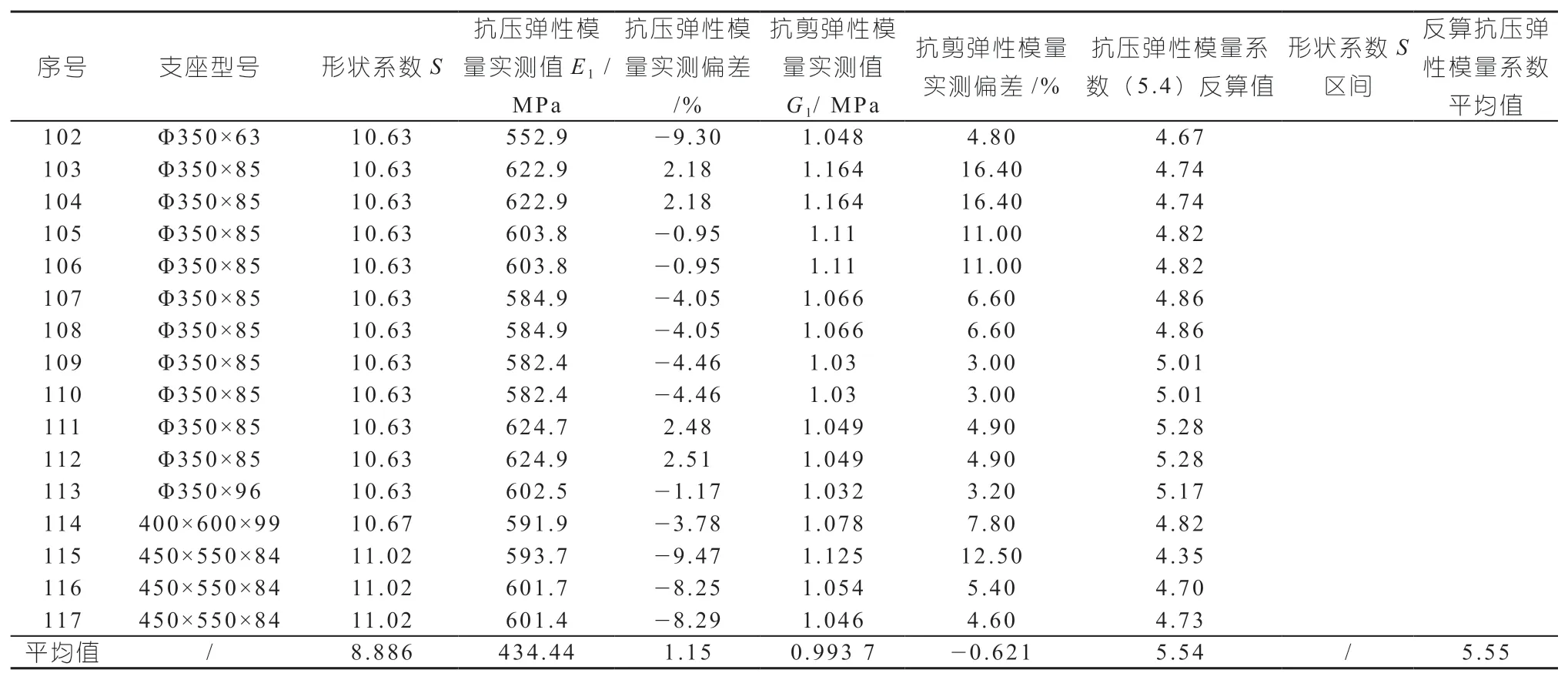

下面的试验数据是某公司近两年来的板式橡胶支座实测抗压弹性模量数据(不完全统计),这些数据的样本不是特意加工的,在加工过程中制造商尽力选择了合适的橡胶配方,以靠近JT/T4—2019标准规定的抗压弹性模量标准值,以提高力学性能合格率。

2 试验验证情况

2.1 试验设备

名称:微机控制电液伺服压剪试验机, 型号:YJW-5000,参数:最大试验压力:5 000 kN,摩擦、剪切力:1 000 kN,摩擦力:300 kN,精度1%,制造商:上海华龙测试仪器有限公司,精度:1级。

2.2 试验方案

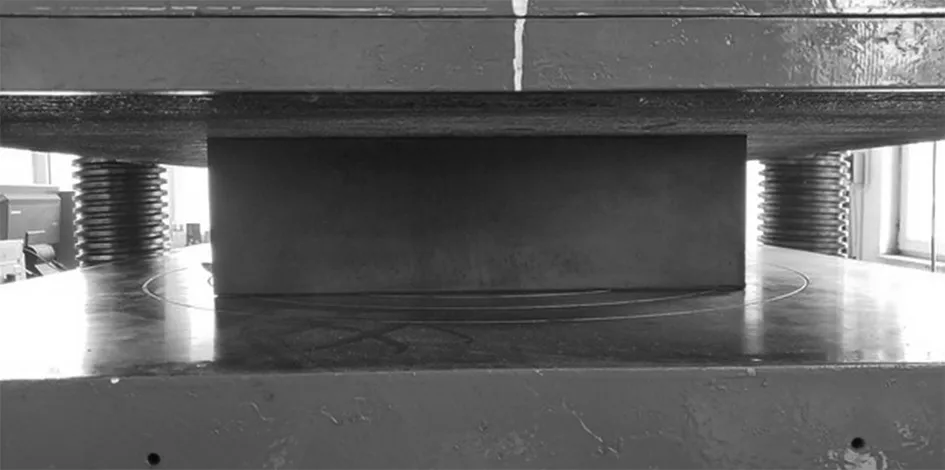

将支座如下图1所示放置在试验机上,按照JT/T4-2019附录A的规定对支座施加竖向力,取得竖向变形,并且按照A.4.1.2的公式计算实测抗压弹性模量(E1)结果。再按照附录A抗剪弹性模量试验方法进行试验,取得抗剪弹性模量实测值(G1)。

图1 板式橡胶支座进行抗压弹性模量试验图片

2.3 试验数据

2.4 试验数据分析

(1) 从上述数据可以看出,抗压弹性模量计算系数5.4是不断变化的,并不是一个定值,经过上表的实测数据反推得到5.54的平均值,当然这只是一家制造商的试验数据。

(2)抗压弹性模量计算系数5.4有随着形状系数变大而不断变小的趋势。

(3)对于形状系数较小的规格,比如S≤7.5的规格,存在实测抗压弹性模量偏高,甚至超过20%允差的情况;抗压弹性模量和抗剪弹性量两项实测数据偏差的交集达不到抗剪弹性模量允许的偏差±15%,也就是说此范围内的板式橡胶支座力学性能检验合格率降低了。

表1 JT/T4-2019标准规格系列支座试验数据统计计算表

续表

续表

(4)形状系数S在8~10范围内的板式橡胶支座,抗压弹性模量和抗剪弹性模量两项数据的实测偏差的交集在扩大,对于S=9.5,直径200×42的支座,竖向和水平弹性模量相对偏差降低到了5%,也就是说:这种规格的支座进行力学性能检测它的合格率是相对较高的。

(5) 形状系数S>10的支座,抗压弹性模量标准值相对较高,实测值负偏差变小,抗剪弹性模量开始在正偏差,竖向和水平弹性模量允许偏差的交集又开始变小了,支座的力学性能合格率降低了。

3 试验结论

(1)抗压弹性模量标准值计算系数5.4不够合理,它是一个和形状系数相关的一个变量。

(2)板式橡胶支座各规格的支座抗压弹性模量和抗剪弹性模量允许偏差的交集达不到±15%(±15%是JT/T4-2019标准抗剪弹性模量的允许偏差),形状系数较低和较高的支座交集更小,所以实测时保抗压和抗剪两项力学性能合格是有一定难度的。

(3)不同规格的板式支座的抗压弹性模量应该越接近越均匀越好,这样使用起来更不易产生应力集中,因为形状系数的大小直接决定了抗压弹性模量标准值的高低(E=5.4G×S2G=1),因此应该缩小形状系数的差距,最好控制在9~11的范围内,这就要根据支座的平面尺寸反推中间橡胶层。

(4)支座的内部结构即钢板层层数和中间橡胶层可以不作统一规定,由各制造商根据自己的配方,在保证抗剪弹性模量合格的前提下自行计算确定,只要保证批量产品的抗压弹性模量相对偏差不大于某一允许偏差即可,这样就可以保证支座在桥梁安装使用过程中承载和变形能力相对均衡,不发生偏载。