基于全方程热流控制方法的典型舱段加热烧蚀试验研究

付志鹏,陈 宏,秦 强,丛琳华,魏广平

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

高超声速技术已成为21世纪航空航天领域关注的热点问题,展现出广阔的军民两用前景。高超声速飞行器在大气层中飞行时,气动加热极为严重,配备性能良好的热防护系统(Thermal Protection System,TPS)是保证高超声速飞行器安全、顺利完成目标任务的关键因素之一,而烧蚀型热防护是目前应用最广泛的一种热防护形式[1]。

烧蚀防热包含相变烧蚀、化学烧蚀和机械剥蚀等类型,结构热解时产生的烟气与孔隙之间存在着特殊的能量和物质流动,整体结构承受着极为复杂的热化学与空气动力学的耦合作用[2]。B.Helber等[3]对低密度碳-酚醛烧蚀器进行了烧蚀试验,揭示了热解气体和烧蚀过程中的反应产物。董维中[4]对高超声速热防护层进行了研究,将材料的动态热响应与气动热进行耦合计算,对石墨热防护层进行烧蚀研究,求解出了表面后退深度,壁面周围气体质量分数。杨德军[5]结合有限元方法,对烧蚀表面退缩条件下碳/碳复合材料瞬态温度场进行了分析和研究。LMS SAMTECH与欧洲的空间技术公司EADS ASTRIUM合作开发的热烧蚀分析软件Amaryllis,是目前业界较专业和成熟的热烧蚀分析软件,但是与大型商用软件并不兼容,而且与三维制图软件之间没有交互传递的接口,难以满足现在复杂、大型的飞行器模型的测试要求。

当前,国内型号设计所使用的烧蚀材料内部热响应计算程序基本上为一维的[6-8],并且通常把热解气体在碳化层内的流动进行简化处理。以往的研究表明,对于飞行器表面热流梯度较大的部位,采用一维模型预测的温度场与实际情况会有较大的出入。近年来,国内已开始对碳化材料内部三维热响应计算进行初步的尝试[9],但还没有形成较好的计算能力。

综上所述,目前高温烧蚀理论基础并不完善,高温烧蚀相关的计算分析(包括仿真分析)尚处在逐渐成熟的阶段,烧蚀热防护系统的设计仍需要通过地面加热试验来进行验证。鉴于高温烧蚀分析手段尚不成熟,无法通过计算给出精确的烧蚀热防护系统的热流和温度时序,故全方程热流密度控制方法便成为烧蚀加热试验的一种有效方法。

2 全方程热流密度控制方法

全方程热流密度控制方法是在给定结构飞行弹道参数后,计及气动加热与结构热响应的耦合效应,引入试验模拟过程中实际测量的结构表面温度,将其代入气动加热计算方程中参与气动热耦合换热计算,将气动热耦合迭代过程与试验的控制过程相结合,从而实现全方程热流密度控制。其试验流程如下:实时测量结构表面温度,将当前时刻实测温度、飞行器轨道参数、相关的空气动力学参数及热损失项等代入全方程热流控制方程,计算出下一时刻需施加给试验件的热流,与当前时刻的热流反馈值进行比较,由控制系统闭环调整,实现需施加给试验件的热流输出,进而实现全方程热流控制[10]。

根据气动加热及传热学理论,从表面传入结构的净热流密度为:

(1)

hw=cPTw

(2)

其中,qn为表面热壁热流,单位为W/m2;qc为表面冷壁热流,单位为W/m2;hw为表面壁温下的气体焓值,单位为J/kg;hr为气体恢复温度下的气体焓值,单位为J/kg;ε为结构表面辐射系数;σ为波尔兹曼常数,Tw为结构表面壁温;cp为空气的定压比热容,为结构表面壁温的函数。

式(1)右边第一项表示表面温度修正后对结构表面的气动加热,第二项是表面的辐射散热。

采用石英灯辐射加热器开展热试验时,在当前技术条件下,主要采用圆箔式热流计测试石英灯辐射到试验件表面的热流值。为提高加热效率,在热流计与试验件表面均进行相同黑度系数的“涂黑”处理。根据基尔霍夫定律,在热平衡条件下,物体的吸收率和辐射率相等,故在增加吸收能力的同时也增加了对外辐射的能力,这部分热流值是热损失的主要来源。

热损失的另一个主要来源是地面环境下结构表面与周围空气之间的自然对流换热。根据石英灯辐射加热的特点,试验系统无法完全与外界隔热,因此,试验件结构表面与外界空气之间会产生对流传热。在试验环境条件下,结构表面与周围空气之间的对流多为不规则紊流换热。

热损失公式可以写为:

(3)

其中,ε2为地面试验条件下结构表面黑度系数;ha为地面试验条件下结构表面与周围空气对流换热系数;Ta为结构表面附近空气温度。

为了保证施加到试验件上的热流值真实有效,在进行热流密度控制时,需要在控制方程中加入热损失值,确保试验件吸收热流按照给定热流曲线控制。由于结构表面与周围空气对流换热系数和结构表面附近空气温度很难通过理论计算得到,因此,将这两项热损失统一视为在地面环境下结构表面由于升温所引起的附加热损失,通过试验测试得到。

此外,当热流计安装平面高于试验件平面时,需要引入高度系数对热壁热流项进行高度修正。因此,施加给试验件表面的热流为:

(4)

其中,k是热流密度传感器的高度系数;qloss是热流计在指定高度下标定的热损失量。

热模拟试验控制方程为:

(5)

由式(4)和式(5)可进一步得到热模拟试验控制方程:

(6)

在热试验中,可测得试验件表面温度Tw和表面热流qgage,热损失项qloss和高度系数k通过前期试验确定,控制方程中的其他热物理参数都是Tw的函数,只要测得Tw,通过式(2)可得到Tw温度下的hw,就能确定qcon,从而实现全方程热流密度控制。

3 试验系统与方法

3.1 试验对象

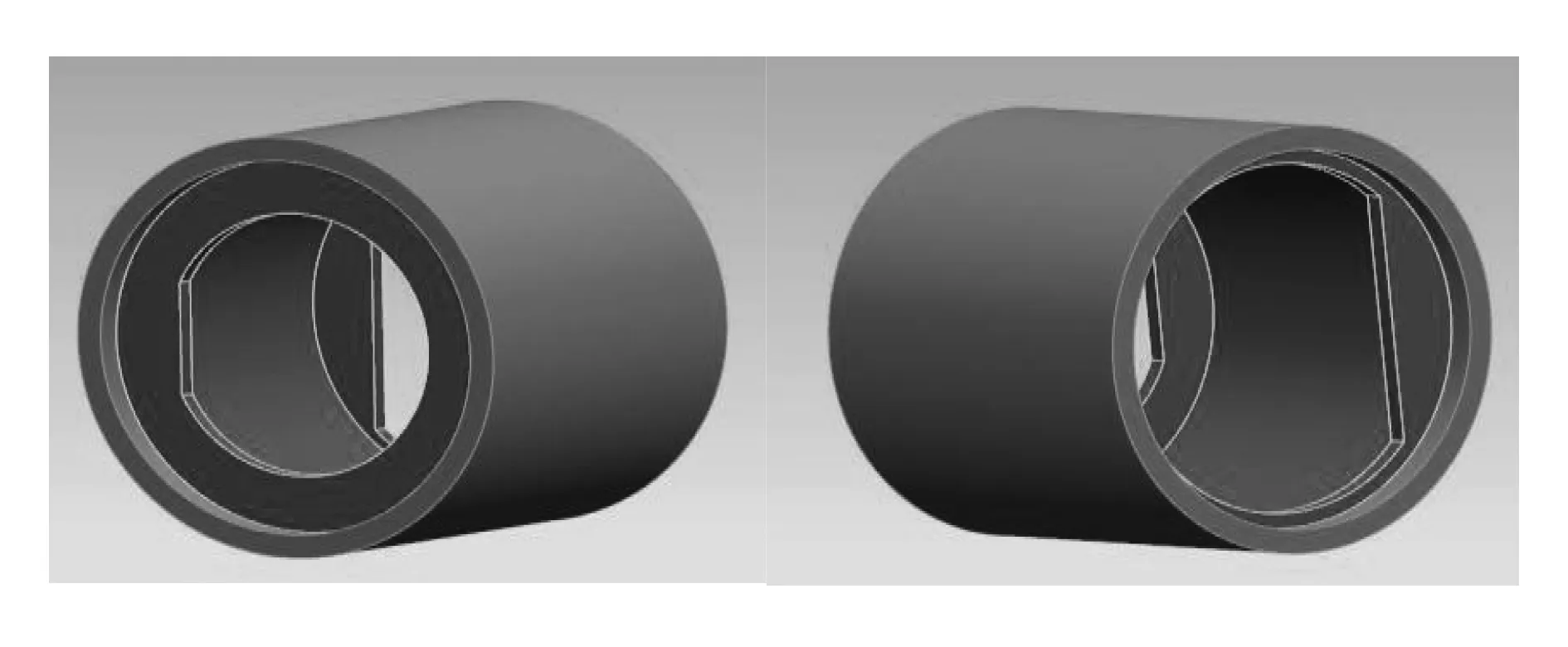

试验对象为某典型舱段热防护试验件。试验件为圆筒外形,采用“外防热+金属冷承载舱体”的结构方案,试验件冷承载舱体为铝合金材料,舱体外部敷设烧蚀热防护层,整体结构如图1所示。

图1 典型舱段热防护试验件结构示意图

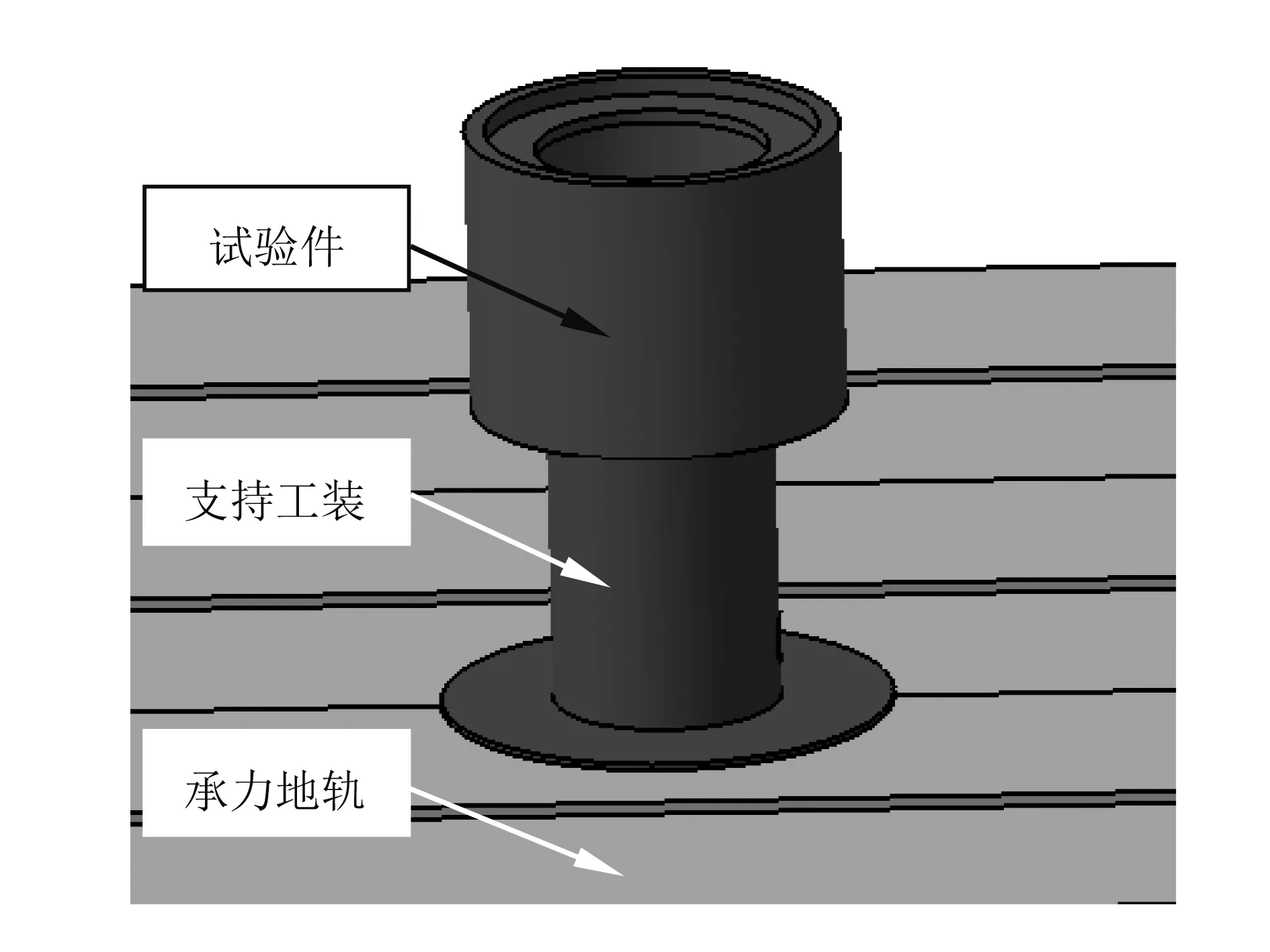

3.2 试验件支持

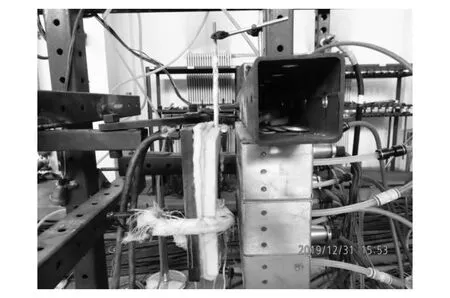

试验件在试验过程中呈竖立状态,将试验件后端支撑,如图2所示。试验件前后端面用厚棉毡进行包裹隔热,防止热气流入试验件内部。

图2 试验件支持状态

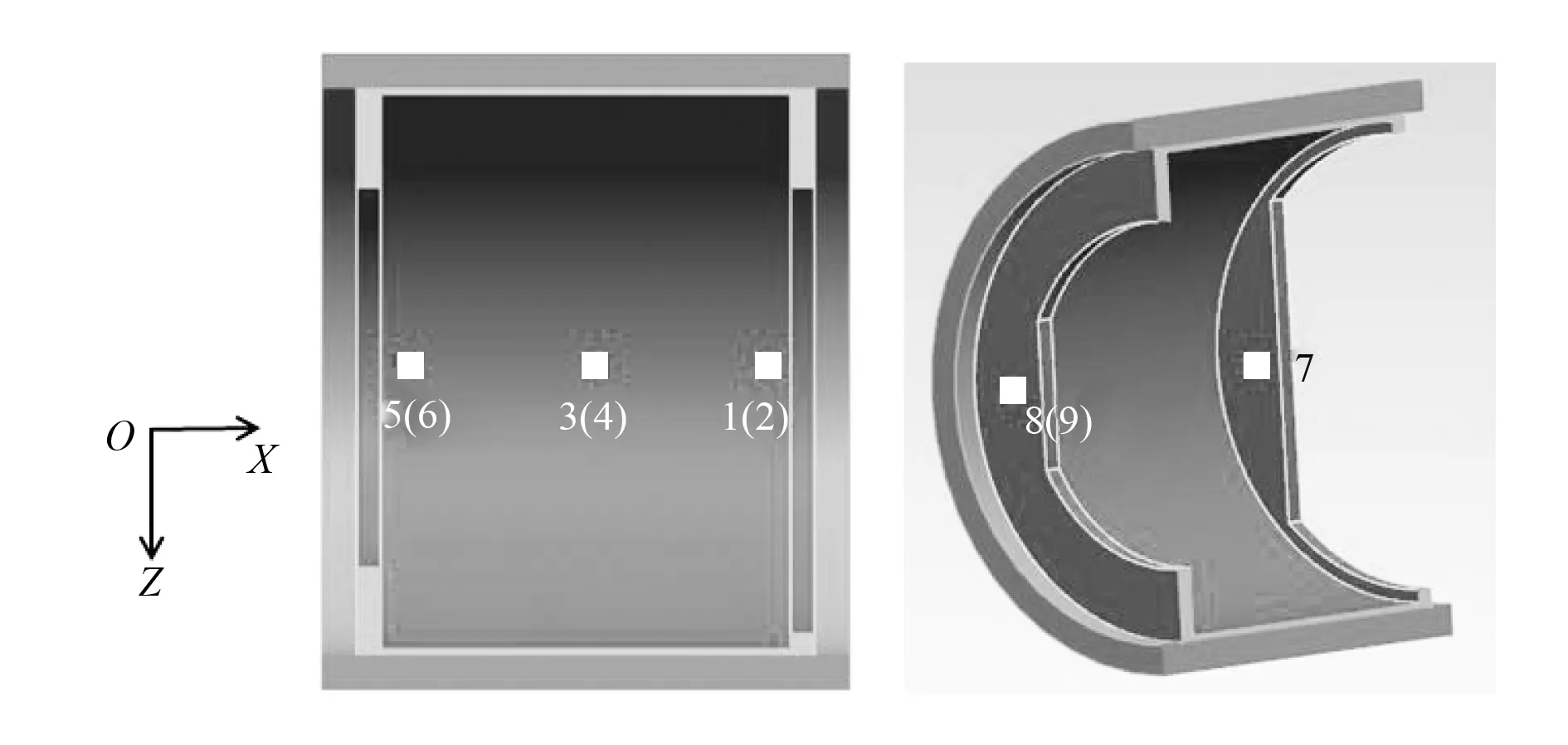

3.3 试验测量

温度测点共13个,1-9号测点测量典型舱段内壁温度,10、11号测点测量外壁面防热层温度,12、13号测点测量典型舱段内部空气温度。10、11号测点分别布置1个K型热电偶和1个B型热电偶。各测点位置如图3所示,典型舱段关于XZ平面对称,部分测点位置仅用半模表示。

(a)内壁温测点

3.4 试验热载荷及加载

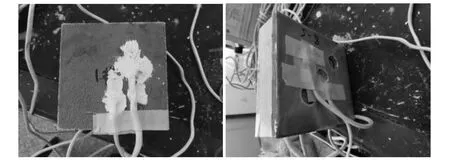

第一步:调试获取热壁热流

(a)选取材料及结构形式与真实试件一致的平板试片,如图4所示,试片正面粘贴1个K型热电偶和1个B型热电偶,K型热电偶所测温度参与1000℃以内全方程控制试验,B型热电偶所测温度参与1000℃以上全方程控制试验,试片背面粘贴2个K型热电偶,用于监测传导温度,选取和正式试验功率密度一致的模块化加热器。

图4 平板试片现场照片

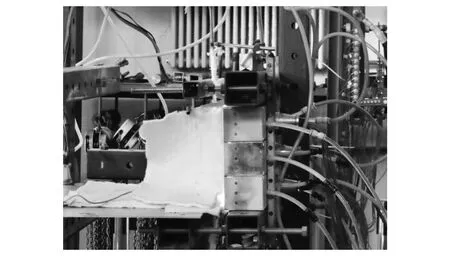

(b)按照正式试验中试件与加热器的空间相对位置安装平板试片和加热器,如图5所示。

图5 平板加热试验安装现场照片

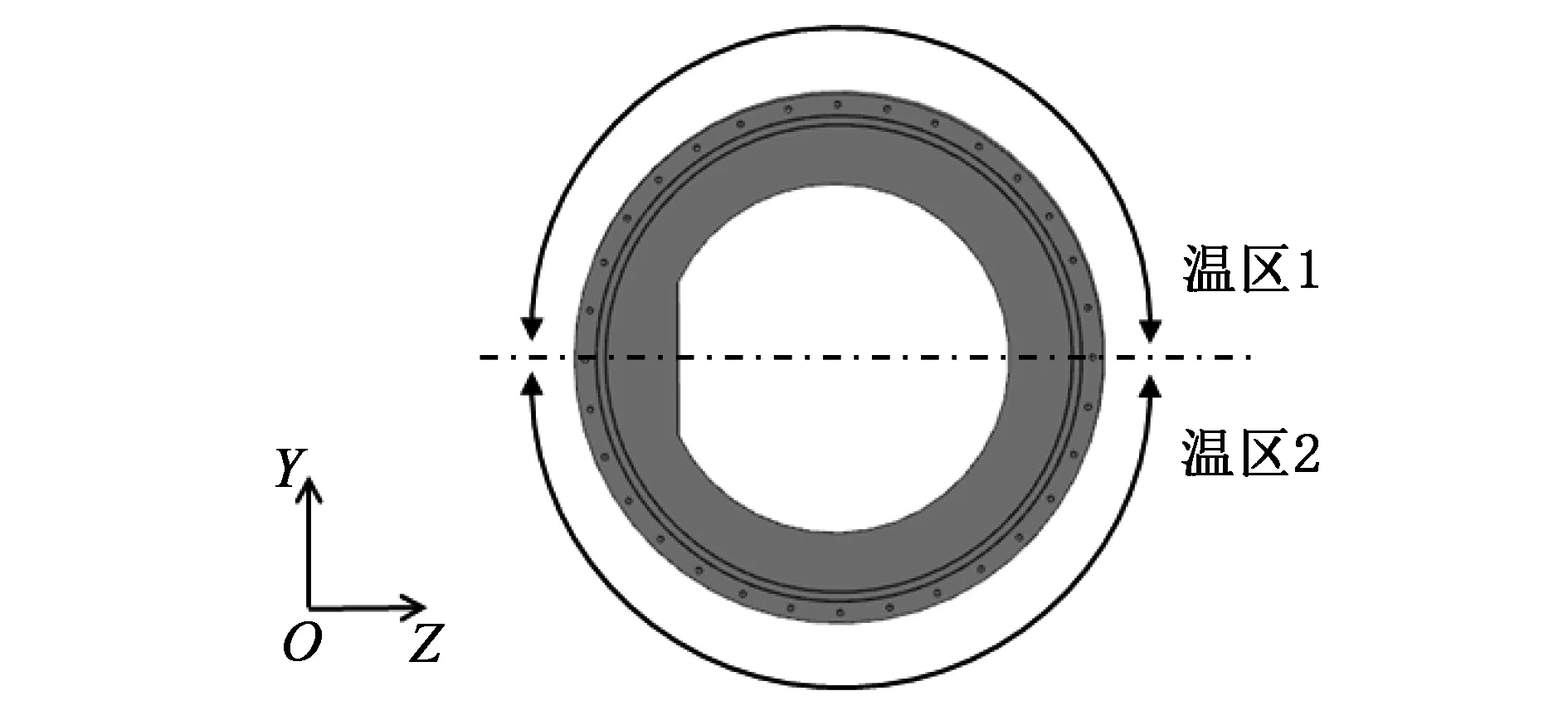

(c)按照试验件的温区划分(如图6所示)、冷壁热流和恢复焓,按照式(6)进行全方程控制试验,如图7所示。

图6 试验件温区划分示意图

图7 平板加热试验现场照片

(d)根据热流计测量结果得到时间-热壁热流曲线q1。

第二步:调试获取高度系数

(a)选取材料及结构形式与真实试件一致的平板试片,选取和正式试验功率密度一致的模块化加热器。

(b)按照试验中试件与加热器的空间相对位置安装平板试件和正式试验加热器,在与平板试件表面平齐位置安装热流传感器AQ1,在高出平板试件表面位置安装热流传感器AQ2。

(c)按照时间-热壁热流曲线q1,以热流传感器AQ1作为反馈控制点,进行热流闭环控制加热,热流传感器AQ2全程记录热流值,并记录控制电压数据。

(d)通过对比AQ1和AQ2热流测量值,进行位置系数的修正,获得用于正式加热试验所需的高度系数。

第三步:正式试验加热

(a)按照正式试验中试件与加热器的空间相对位置安装真实试验件、正式试验加热器和热流传感器AQ2,并安装排风装置。

(b)各温区按照各自的时间-热流曲线q1并乘以高度系数,以AQ2作为控制反馈点进行热流闭环加热。

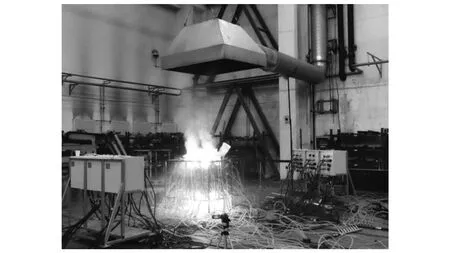

温区1的表面几何中心附近粘贴1个K型热电偶和1个B型热电偶,K型热电偶所测温度参与1000℃以内全方程控制试验,B型热电偶所测温度参与1000℃以上全方程控制试验。温区2的表面几何中心附近粘贴1个K型热电偶,加热试验现场如图8所示。

图8 加热试验现场图

4 试验结果与分析

4.1 试验结果

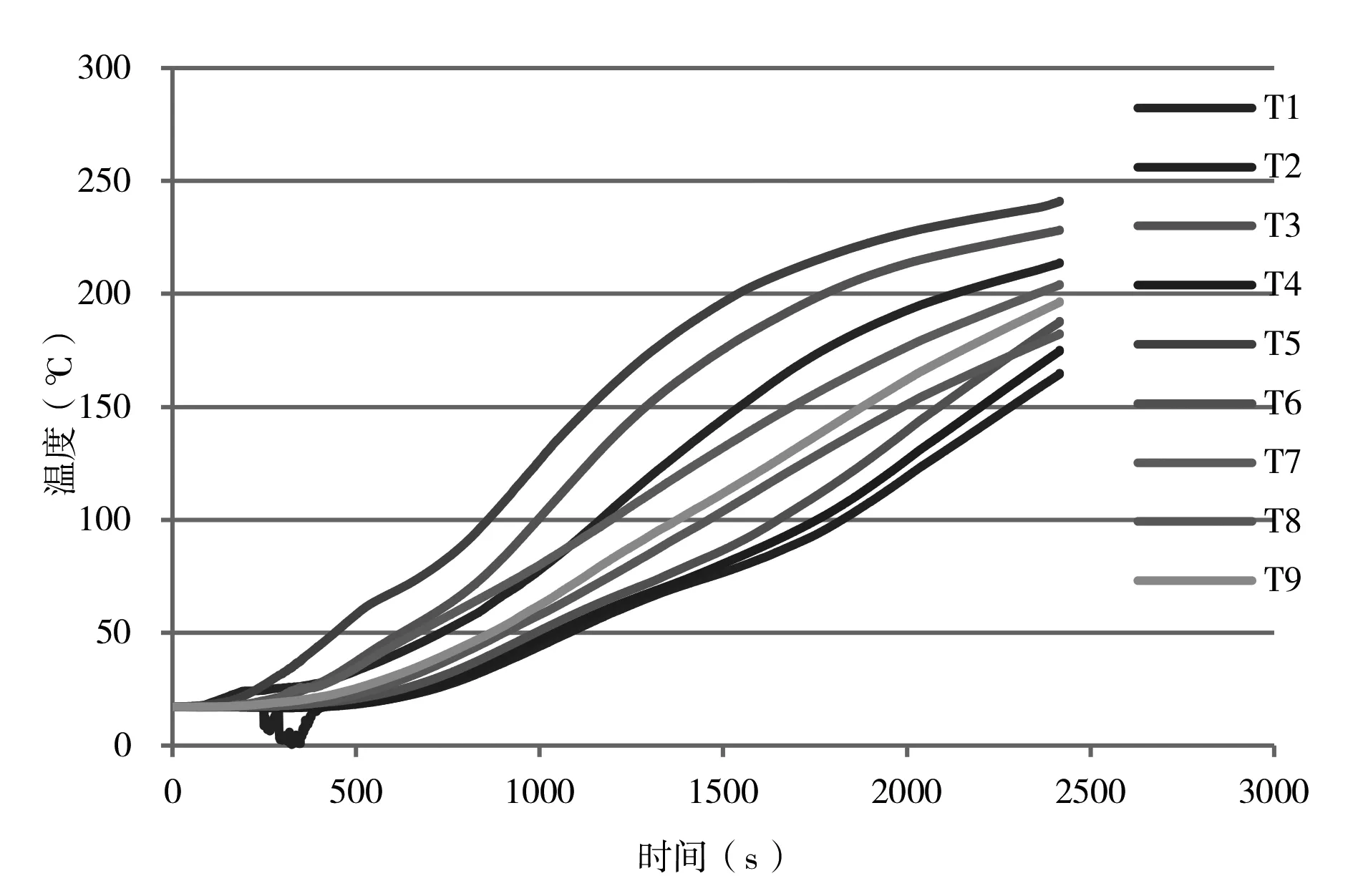

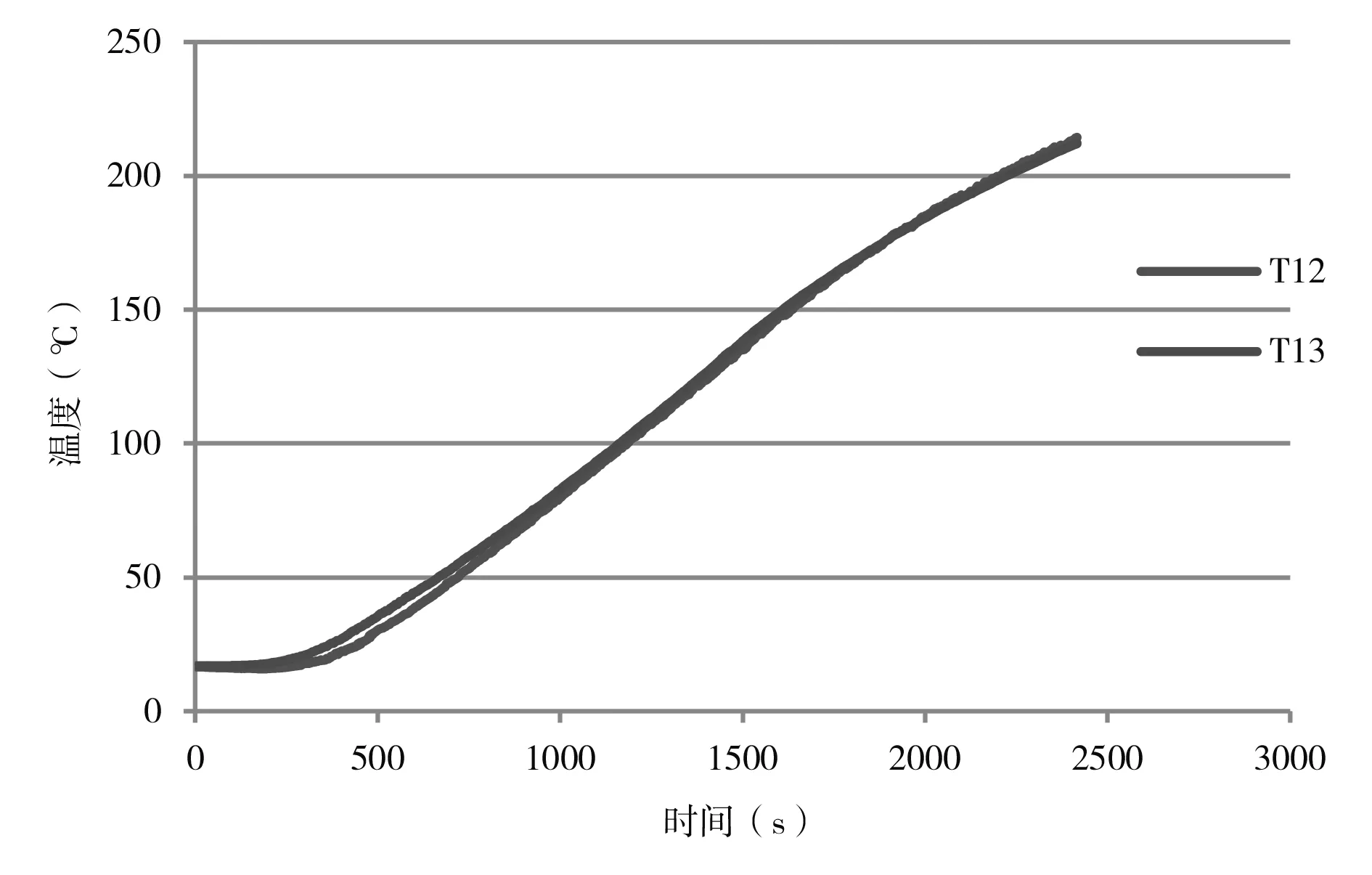

温区2的热流在整个加热试验过程中跟随良好;温区1的热流在初始阶段跟随良好,试验运行至149s,温区1的热流密度传感器冷却水管接头部位由于受热发生滴漏,滴漏的水沿冷却铜管流至热流密度传感器表面,致使热流密度传感器的反馈值与控制系统的基准值偏差较大,反馈值无法跟随基准值,试验由热流控制模式改为备份电压(平板加热试验获得)控制模式。试验采用的仪器设备均在有效期内使用,试验数据真实有效。试验件温度曲线见图9、图10。

图9 内壁温度测点温度-时间曲线

图10 空气温度测点温度-时间曲线

正式加热试验的整个试验过程中,内壁温度基本处于持续上升状态,内壁最高温度出现在5号测点的试验最终时刻,达到241℃。正式加热试验的温区1的外壁温度测点,最高温度出现在192s,达到1200℃,温区2的外壁温度测点,最高温度出现在2302s,达到550℃。正式加热试验的整个试验过程中,内部空气温度基本处于持续上升状态,内部空气最高温度出现在试验最终时刻,达到214℃。

4.2 试验结果分析

正式加热试验的温区1外壁最高温度为1200℃,低于平板加热试验的1500℃,原因在于正式试验的烟雾浓度高于平板加热试验,切换为备份电压控制模式后,到达试验件表面的热流存在一定程度的减少,导致试验件的整体加热量不够。正式加热试验的内壁最高温度为241℃,低于平板加热试验的456℃,其原因除试验件的整体加热量不够外,平板加热试验时气凝胶板与试验件的镶嵌边界的漏热、正式试验件的热沉高于平板试件这两种因素也导致了上述试验现象的发生。

5 结 论

本文基于全方程热流密度控制方法,进行了典型舱段热防护试验件加热烧蚀试验,对试验过程和结果进行了分析,得到了以下结论:

(1)全方程热流密度控制试验为非目标导向的正向试验、实时反复迭代的动态试验,能够精准地模拟结构在真实飞行过程中经历的热流时序,很好地解决了烧蚀热防护结构气动加热模拟准确性不高的问题。

(2)全方程热流密度控制试验的实时测量、反复迭代特性,对试验过程中的热流密度、结构表面温度的测量精度和过程完好性提出了更高的要求,以避免试验结果出现较大的不确定性。要求试验时选取精度较高的热流传感器和测温热电偶并制定严格的试验方案,以确保试验过程中的完好性。

(3)试验过程中烧蚀结构热解出现烟雾是加热烧蚀试验的特点,如何确保小板调试试验和正式试验过程中的烟雾浓度基本相当以保证调试试验和正式试验到达试验件表面的热流基本一致,仍是未来加热烧蚀试验需要继续研究的技术难点。