线切割加工中典型零件的排料与装夹研究

天津航天机电设备研究所 天津 海滨 300458

0 引言

线切割加工属于特种加工。所用电极丝直径一般为0.2毫米,相比传统工种的车刀、铣刀、镗刀等,需要的加工留量很少,很容易实现连续加工。在生产实践中,科学合理的排料,不仅增加原材料的利用率,节省材料成本,而且增加机床加工的有效性,从而减少电极丝行走距离,节省能源成本。

1 线切割排料的种类和方法

1.1 排料的原则 排料的一般原则是直边对直边、斜边对斜边、凸起对凹槽、取长补短、弯与弯相顺 。根据零件的外形特征灵活选择,可以是简单的运用一种,也可以多种同时运用,构成嵌套,满足不同形状复杂的零件的排料要求。

既定面积中,排出所需的零件外形和数量。在绘图过程中就需要一定的空间想象能力和排料技巧。最终制定出最合理的、最经济的加工路线,编程并完成加工。

1)原材料给予充分,简单几何形状零件,阵列就能解决排料问题。

(1)小型零件,考虑一个程序中加工完成。

(2)大型零件在切割过程中注意单件编程,或者采取分段切割。因为机床会有各种异常情况如断丝严重影响零件的加工进度。或者在一个程序中根据自己的加工经验,估计好时间,适时增加M00暂停,排除异常,继续进行加工。

2)可以先阵列一部分,剩余的零件进行镜像、旋转。充分利用零件圆弧和沟槽的包容,还有角的包容,旋转所需的角度,镜像复制粘贴。

3)另一种情况是零件形状比较个性,阵列会拉长图形的宽度,跨度比较大,工件之间有大部分不加工的余量,浪费材料。这时候就不能比较规矩的阵列,需要进行旋转,互嵌,图形要求合理利用形状余量,在有效的面积中最大化加工。原则是尽量减少横向和纵向尺寸。

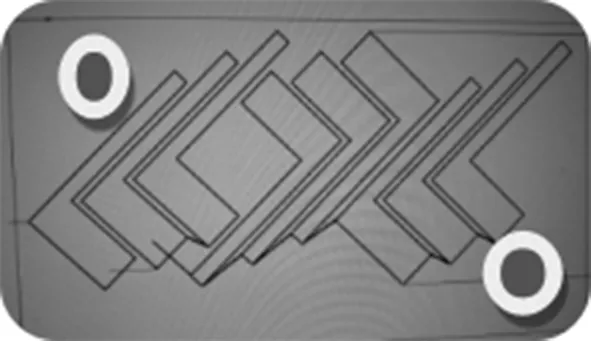

图1 合理的排列方法原则

1.2 排布方法介绍

1)简单零件的排布

图2卡子 零件基本特征为长形零件,选择阵列排料。原材料尺寸为200mm*80mm*6mm。直边对直边,圆弧与圆弧相顺。图中零件列距为5毫米。因为工件厚度方向比较薄,如果间距太小的话,由于内应力的释放,会产生变形,从而影响尺寸精度。装夹方式采用桥式装夹。

图3试制弹片 原材料尺寸105mm*60mm*0.3mm。弹片的特征为L型结构,后续要进行手工折弯加工。为避免出现折弯裂纹,工件要求45度方向切割。采用斜对斜的方式,比较合理。由于原材料为0.3毫米薄板,装夹时要上下面分别添加护板,保证平面度。装夹余量不均衡,分别在左上角和右下角采用托架托举固定。图中左上角和右下角圆形表示装夹位置。

图4夹块 零件特征为大直角带斜边。原材料尺寸101mm*102mm*60mm。根据工件特性,两斜线平行容易构成为正方形或长方形。工件形状要素中有一条斜线,很好的利用了原材料空间。左上角整体留出来托架装夹位置。两工件斜边间隙排料为0.3毫米,行程只需走一次即可。左上角为托架装夹位置。

2)铰链类零件的排布

图5母铰 零件主要形状特征为直边带长倾角。符合斜对斜,直对直。原材料尺寸为101mm*60mm*101mm。利用平行角的方式排布,容易构成长方形特质。很大程度上利用了原材料的有效面积,节约了原材料。图中左上角和右下角空白位置托架成对对角使用。

图6公铰和母铰 图中有两种工件,原材料尺寸为101mm*60mm*101mm。公铰、母铰在一件原材料中同时排布。同一个型号,一批零件,同一批原材料,零件可以统筹编排,提高材料的有效利用。左边两件直对直,凹对凸,右边两对斜对斜。托架装夹位置在为材料空白处左下角。

图7锁铰 原材料尺寸为135mm*60mm*101mm。原计划每件材料加工两件锁铰,排布尽量利用了原材料的长度方向,把第三件圆弧嵌入了上面两件的空隙部分。具备取长补短,凹对凸的特性。图中显示没有便于装夹的直长边,所以选用窄托架成对使用。分别固定材料左下角和右上角,平稳装夹,保证加工过程中不会发生意外位移。

图8公铰链 原材料尺寸103mm*102mm*40mm。图形为原点对称排料,直对直,斜对斜。零件由于有大直角的特性,很适合原点对称排料,最大程度上利用了原材料。空白位置托架对角装夹。注意中间落料。

图9钩铰 形状特征为沟槽带斜边带圆弧和平台.原材料尺寸300mm*300mm*60mm排图充分利用零件直边与斜边,相邻工件间为近距离绘图为0.3毫米,相平行的直边与斜边只走一次就可以,节省了机床加工时间。由于排料紧密,装夹余量充分,采用导轨桥式装夹。

图10母铰 特征是沟槽加长倾角。原材料尺寸102mm*40mm*102mm。母铰尺寸较小,一块方形材料能排4件。根据长倾角平行特征排布出上面一组,再阵列出下面一组,上下两组分别加工。完成上面两件加工后,掉头装夹,固定已加工落料后的那端,重新加工完成剩余两件。符合斜对斜,凹对凸。装夹方式采用导轨装夹。

图11母铰侧面外形 零件特征Y型。直对直,取长补短。原材料尺寸103mm*102mm*40mm。左下角两件分别借用了材料的两个直边,这种情况适合粗加工,留量比较大的情况。装夹时,特别注意要找正材料的垂直度。右上角两件共用一个直边,直边间隙0.3毫米,只走一次行程,节约时间。右下角用托架装夹。

图12180度公铰链 特征为L型。原材料为钛合金,尺寸为Φ220mm*330mm。凸对凹,原点对称图形很好的互补了材料空间,节省了比较昂贵的钛合金材料。装夹采用导轨桥式装夹方法。

3)适合嵌套加工零件

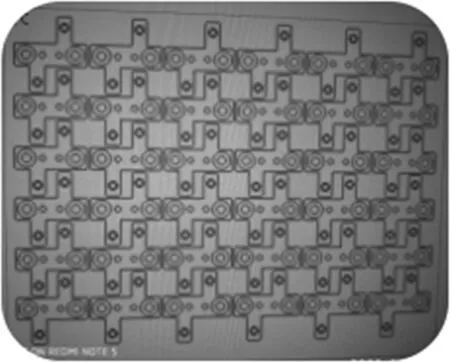

图13W型卡子 工件特征为T型件原材料尺寸200mm*90mm*200mm。第一行做阵列排布,第二行工件先复制第一行后再旋转180度,将第二行的各个凸起分别对准第一的阵列形成的各个凹槽,嵌套进取。高度方向缩短距离,从而节约材料。直对直,凸对凹,工件做留量加工。工件之间基本上有0.3毫米的加工余量,采用导轨悬空装夹。

图14弹片 工件特征为L型,图中为弹片的排列,上下两行分别加工。弹片的种类很多,在各个型号任务中都有运用。原材料尺寸200mm*90mm*0.4mm。线切割加工到图纸尺寸。所以零件之间的排布间隙必须大于0.3毫米,否则就有可能对以加工工件造成伤害,致使工件尺寸变小。一般情况下设置为1毫米。直边对直边,凸起对凹陷,有效利用了面积空间,节约原材料。采用导轨桥式装夹法,固定导轨和活动导轨都要用压板固定工件。

图15支座 支座的外形接近十字形。原材料尺寸300mm*300mm*12mm。这种形状有规矩的直边,能够很好的嵌入和平行。直边对直边,上一行的凹槽对下一行的凸起。线切割要求加工最终外形,选用阵列绘图,一行一行依次切割出零件外形。由于零件与零件的连接处暂留量很小,为了减少工件的毛刺,一般设为0.05毫米。这种情况下,工件会在外形接近尾声时依次掉落。图示坐标系左上角为原点,所以在每一行X坐标最大值处适时加一个M00暂停。机床暂停后,适时上下加护板,两端固定。防止工件掉落,与丝碰撞,产生不确定性的损伤。根据排布余量采用桥式装夹法压板固定装夹。

图16卡子 卡子的外形为拱门型。中间圆弧宽度仅为1毫米,两边的宽度为5毫米。这种形状容易产生变形。原材料尺寸300mm*300mm*12mm。工件中间留有很大的空间。零件原材料厚度已加工,只需线切割外形。工件直边对直边,第二行水平180度镜像,嵌入第一行凹槽。凹对凸,装夹采用可靠的导轨桥式装夹方法。

4)流线型零件的排布

图17C形钩 工件形状特征明显,在图形的特征中找到一段直线采用直边对直边,这段距离内采用0.3毫米的间隙。原材料尺寸500mm*500mm*40mm由于工件尺寸较大,两件C形钩互搭,采用凸对凹的方法排料,很好地节约了机床行程,。装夹采用导轨桥式装夹。

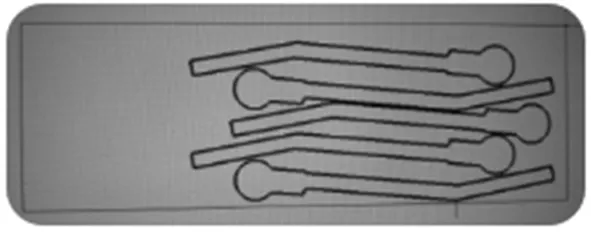

图18簧片折弯工装 原材料尺寸Φ80 mm*200mm的工具钢。凸模和凹模配对使用。图中可以看出零件有非常顺滑的圆弧边,两个工装分别对应要折弯工件的内外边。线切割排料时直边对直边,配对圆弧相顺应,在有效的圆截面积内,可以完成工装的加工。装夹采用悬空装夹。

图19工件长径比大,属于细长型零件,且有一定的倾斜角度。原材料尺寸200mm*80mm*120mm有由于受到原材料尺寸规格的影响,不能采用斜对斜,只能凸对凹,把工件倾斜一定角度排布,着重考虑水平长度方向放置。工件装夹采用导轨悬空装夹法。

5)原材料为棒料或工件为圆形件的排布

图20大棒料排料 绘制图形有九行,每一行的工件数量都不一样。工件形状特征为T型。两件工件首先直边对直边,排料形成的凸出部分可以有效嵌入下一行的凹槽。很自然的行行嵌入,充分利用了棒料的有效面积。由于工件高度较高,考虑到加工时间,所以采用分行独立切割,逐行完成加工任务。采用压板螺杆装夹。

图21直边对直边。图中有两种工件,一种尺寸比较大,另一种比较小。原材料为Φ500mm*400mm棒料。工件形状分别为三角形特征和细长方形特征。排布工件时首先绘制好最大工件的图形,剩余的位置可以补充排入比较细长的零件,细长零件的直边对应三角形零件的三个直边,零活掌握工件的阵列,有效的利用了原材料的面积余量。装夹采用导轨桥式装夹。两个导轨有效分担材料的重量压力。

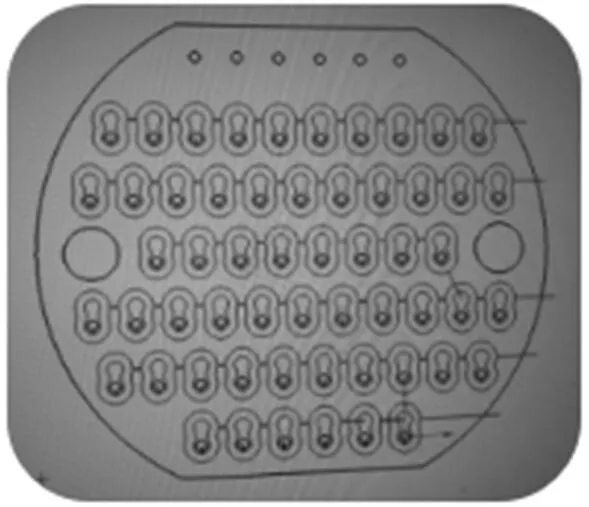

图22图为多种不同规格的带孔垫圈的排布方式。原材料为180mm*180mm*0.2mm(0.1 mm、0.05mm、0.02mm)。外圈直径最大为120 mm,内圈最小直径为60mm。图中排布符合弯与弯相顺。分析各个垫圈的尺寸后可以如图绘制。大圈套小圈,先中心后外圈的切割方式逐件加工。三种垫圈可以一个程序中实现统一编程。同样的材料,同样的厚度,同样的数量可以考虑统一排料。装夹采用托架桥式装夹。

图23为带孔零件的阵列排料,符合弯与弯相顺。原材料尺寸Φ80mm*10mm。为加工中心已经加工好的外形和小孔。内外形状分行切割。可先分别切割各个零件内孔,然后统一串接编制外形,在一个程序中切出。由于内孔较小,加工时采用无屑切削法,防止落料嵌顿,造成工件的损伤。装夹采用专用工装桥式固定在导轨上。工装外形为150mm*150 mm,厚度为30毫米。中心位置铣床加工好圆形腔,与图中圆形材料外形配合,加工螺孔,采用螺钉连接,通过与原材料圆孔的配合,完成工件的固定。

图2425中工件的特征为辐射状,原材料尺寸Φ80mm*6mm采用360度圆周阵列方法排布,能在很大程度上节约原材料。符合直边对直边。一次排料,可以加工多个零件。工件装夹方式同图23装夹方式。一个工装可以同时完成6件原材料的装夹。

2 不合理的排布实例

图26不合理实例。图26所示右边两件为图纸零件。零件外形特征明显,零件纵向和横向尺寸相等,四个凸起成90度阵列排布。如图按图纸所画图形直接阵列,拉长了排布的跨度,工件周边留有大部分不加工的材料余量。左边两件是图形旋转45度方向后阵列,但是受到材料余量的影响,只能就料,将其中一件稍微下沉后形成的。相比较,右边两件阵列出的图形,显然比左边两件要占用面积大很多。这种特征的零件的排料方法是零件需要先旋转45度,再进行阵列。总体要求是尽量缩短横向和纵向距离,力争做到排列紧密。充分利用原材料,在有效的面积中实现加工最大化。

3 铰链专用工装介绍

图27上面介绍铰链排布时多次提到的工装窄托架,实物如图27所示。窄托架适用于装夹余量较少或装夹长度较短的场合。上图中多处“几何图形”标识为窄托架装夹处。

线切割加工对象一般有各种性能的铝合金、铜合金、钛合金、钢材料等金属材料,还有钼材料,软磁合金等特殊材料。原材料的昂贵促使我们在工件的绘图排布过程中,讲究方法和规律,为节约成本做出让步。

多年的生产实践,不断总结工件的排列方法。采用合理的工件排布方法,能够节约50%的原材料。对于最大化的工件排布,装夹也是一个要同时考虑的问题。合理的排料与装夹,是线切割加工中一个相辅相成的工艺方法。

在两者矛盾与统一的辩证关系中,同步完成能源的节约和材料成本的节约是机械加工中一个永恒的话题。我们在前行的路上必将不断摸索前行。

4 结束语

总结了线切割加工中部分零件的排列方法,在以后的工作实践中继续总结,不断完善工作方法,逐步提高技术能力水平。