陶瓷废料在水泥混凝土路面中的应用可行性分析

谭 波, 杨 涛, 韩 涛

(1.桂林理工大学土木与建筑工程学院, 桂林 541004; 2.广西建筑新能源与节能重点实验室, 桂林 541004;3.广西交投科技有限公司, 南宁 530009)

陶瓷产品在中国被广泛应用于日常生活、航空航天、军工和医疗等领域[1]。陶瓷属于易碎品,因此中国也成为一个陶瓷废料生产大国。随着社会经济发展,陶瓷等固体废弃物产生量日渐增多,2015年已经达到了19 141万t[2],其中陶瓷废料高达1 800万t[3]。当前中国大力提倡保护环境,大量天然石料开采厂被关停。此前,已有学者对固体废弃物替代天然石料应用于道路基层进行了研究,结果证明可行[4]。将陶瓷废弃物替代天然石料应用于工程中,不仅能缓解环境污染问题还能减少天然石料的开采,因此有必要研究陶瓷废料应用在工程中的各项性能。

近些年,中外很多学者已对陶瓷应用于混凝土进行了研究。程云虹等[5-6]对陶瓷再生混凝土的可行性进行研究,废弃陶瓷骨料部分或全部替代天然骨料,混凝土强度均达到设计强度等级C30的要求。吴本英等[7]用废弃陶瓷代替混凝土粗骨料,得出结论,陶瓷和瓷质混凝土均达到了C30普通混凝土的强度设计要求。许开成等[8]用硅烷偶联剂KH-550浸泡处理陶瓷粗骨料后再将其应用于混凝土,发现经处理后的陶瓷粗骨料混凝土较原碎石混凝土抗压强度提高了38.4%左右。沈阳等[9]对废陶瓷水泥混凝土进行研究,发现将废陶瓷粉掺量控制在10%左右能提高混凝土抗压强度和弹性模量。邵莲芬等[10]对陶瓷再生粗骨料混凝土进行研究,得出结论,随着陶瓷掺量的增加,混凝土抗压强度先升高后降低,掺量在75%时,抗压强度达到最大。陶瓷废料应用在水泥混凝土已经被很多学者验证其是可行的,但是陶瓷废料应用在道路路面水泥混凝土的研究还比较缺乏,因此为需进一步深入研究陶瓷废料应用于路面水泥混凝土的可行性。

以梧州市陶瓷产业园的陶瓷为研究对象,将陶瓷废料经过加工以后,用于替代混凝土中的粗骨料,根据混凝土配合比的设计制备试件,进行力学性能测试、工作性能测试、干缩性能测试、耐磨性能测试、抗渗性能测试及界面性能测试。最后分析陶瓷废料替代天然石料应用于水泥混凝土道路路面时的可行性。

1 原材料与试验方案

1.1 原材料

(1)细骨料:取自漓江河砂,细度模数为2.82,属于2区中砂。

(2)粗骨料:取自桂林碎石厂的天然碎石,表观密度为2 771 kg/m3,级配为5~20 mm的连续级配,其主要性能指标见表1。

(3)水泥:选用桂林海螺水泥有限公司生产的海螺42.5级普通硅酸盐水泥。

(4)陶瓷废料:取自梧州市藤县陶瓷厂的废弃瓷砖,利用破碎机将其破碎成5~20 mm的陶瓷粗骨料,表观密度为2 271 kg/m3,无碱集料反应,各项性能指标均满足《公路水泥混凝土路面施工技术规范》(JTG F30—2003)的要求,主要性能指标如表1所示,级配曲线如图1所示。

(5)水:日常引用水。

图1 陶瓷再生粗骨料级配曲线Fig.1 Gradation curve of ceramic recycled coarse aggregate

1.2 混凝土配合比设计

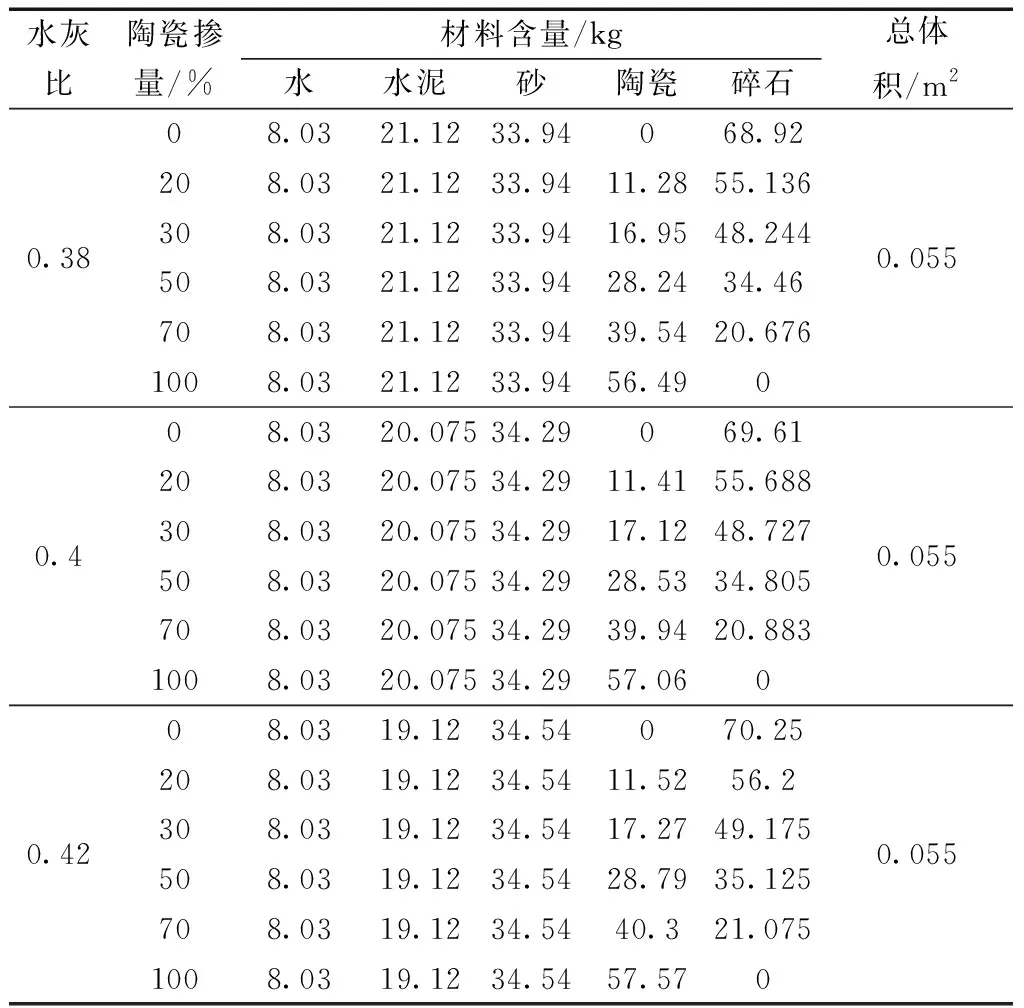

陶瓷水泥混凝土配合比设计是以普通混凝土配合比设计方法为基础,再按骨料的不同特性,进行适当的调整和优化。试验采用的水灰比分3组,分别为0.38、0.40、0.42。因为陶瓷粗骨料与天然碎石的吸水率相差不大,所以试验在设计配合比时忽略了骨料吸水带来的影响。但陶瓷粗骨料的表观密度较小,因此在替代碎石原料时,试验以材料的表观密度来进行线性代换[11-13]。以抗渗性试验为例,试验采用的废弃陶瓷粗骨料掺量分别为0、20%、30%、50%、70%、100%。

2 陶瓷水泥混凝土力学强度试验

2.1 抗压强度测试

参照《普通混凝土力学性能试验方法标准》(GB/T 50081—2002) 抗压强度试验制备立方体试块测试陶瓷水泥混凝土的抗压强度测试,试验结果如表2所示。

从表2可知,水灰比为0.38时,陶瓷水泥混凝土试件抗压强度最高;陶瓷水泥混凝土随着陶瓷掺量的增加,抗压强度逐渐升高;且陶瓷掺量在50%~70%时抗压强度高于普通水泥混凝土;陶瓷水泥混凝土7 d抗压强度达到28 d抗压强度的80%。

表2 混凝土配合比设计Table 2 Concrete mix design

2.2 抗折强度测试

参照《普通混凝土力学性能试验方法(GB/T 50081—2002)》抗折强度试验制备试块,尺寸为150 mm×150 mm×550 mm标准尺寸。试验过程中采用应力控制的加载方法,加载速度为0.06 MPa/s。试验结果如表3所示。

由表3可知,陶瓷水泥混凝土水灰比为0.38时抗折强度最高;陶瓷水泥混凝土随着陶瓷掺量的增加,其抗折强度先增高后降低,陶瓷掺量在70%左右时抗折强度达到最高;当陶瓷掺量在50%~70%时其抗折强度比普通水泥混凝土高;陶瓷水泥混凝土7 d抗折强度基本上已经达到28 d的90%,这说明后期陶瓷水泥混凝土抗折强度增长不是很高。

表3 抗折强度试验结果

3 陶瓷再生混凝土性能测试

3.1 坍落度测试

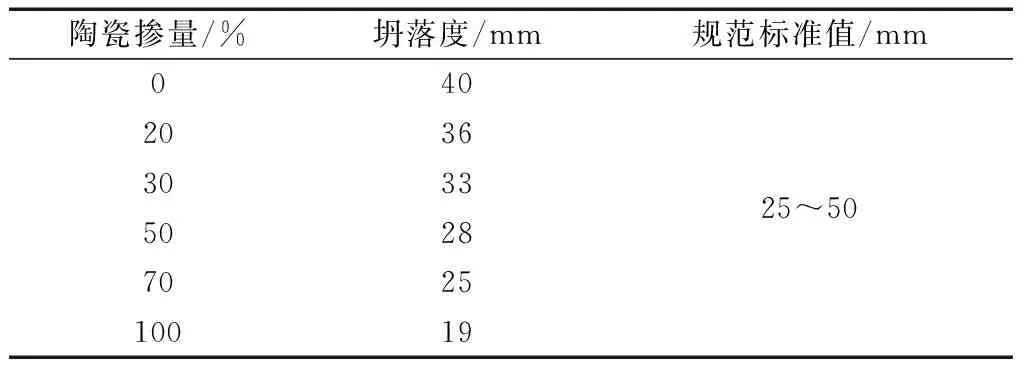

参照《普通混凝土拌合物性能试验方法标准》(GBT 50080—2016)中的坍落度与坍落扩展度法测试陶瓷水泥混凝土的坍落度。测试结果见表4。

由表4数据可知,陶瓷水泥混凝土的坍落度随着陶瓷掺量的增加而降低。原因是陶瓷粗骨料的表观密度小于天然碎石的表观密度,在砂率保持不变的条件下,混凝土中陶瓷的体积增加,且陶瓷粗骨料是经破碎机破碎而来,表面较为粗糙,棱角较多,由此导致陶瓷再生混凝土的和易性降低[14-18]。结合《公路水泥混凝土路面施工技术规范》(JTG F30—2003)来看,只有当陶瓷完全取代天然碎石时,陶瓷再生混凝土的坍落度才不符合规范要求,当陶瓷掺量在0~70%时,陶瓷水泥混凝土的坍落度均符合规范要求。

表4 陶瓷掺量对坍落度的影响

因此在陶瓷混凝土实际使用中,将陶瓷水泥混凝土中的陶瓷掺量控制在70%及以下,陶瓷水泥混凝土坍落度就能满足规范要求。根据试验结果,陶瓷再生混凝土中的陶瓷最佳掺量为50%~70%。

3.2 干缩性能测试

参照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)水泥混凝土干缩性试验方法制备陶瓷水泥混凝土试块,试块尺寸为100 mm×100 mm×400 mm。从移入干缩箱日起,在1、3、7、14、28、60、90、120、150、180 d读取参数,最后按《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)相关试验方法测定水泥混凝土的干缩率。干缩率计算公式为

(1)

式(1)中:Sd为养护龄期为d天混凝土的干缩率,%;X01为混凝土试件的初始长度,mm;Xt1为养护龄期为d天发生干缩后长度的测值,mm;L0为试件的标距,mm。

使用式(1)计算陶瓷水泥混凝土1、3、7、14、28、60、90、120、150、180 d的干缩率,计算结果如表5及图2所示。

从表5可知,陶瓷水泥混凝土在前14 d干缩率很大,与普通水泥混凝土相同,陶瓷水泥混凝土前14 d干缩约占180 d干缩的68%,与普通水泥混凝土一致。但随着陶瓷掺量的增加,陶瓷水泥混凝土相较于普通水泥混凝土的干缩在减小。原因是水泥水化和环境干燥都将引发水泥石毛细孔自由水含量减少,内部相对湿度下降,进而在毛细孔内形成弯月面而引发毛细负压力,从而导致混凝土收缩。因此,当陶瓷掺入到混凝土时,骨料通过其内部较粗大的毛细孔在拌合前预吸水,并在混凝土硬化过程中优先失水干燥而向水泥石毛细孔中补水,以此延长水泥石毛细孔湿度饱和期的长度。根据毛细原理可知,溶液总是从孔径大的毛细孔向孔径小的毛细孔转移,陶瓷相对于天然粗骨料来说是一种孔隙更大,表观密度更小的轻质材料。所以,陶瓷水泥混凝土粗骨料中的溶液通过毛细压力被转移至水泥石中,并通过扩散作用,扩散至四周,从而使得混凝土内部再一次发生水化,达到养护效果。

表5 混凝土干缩率随时间变化

图2 不同陶瓷掺量水泥混凝土干缩率随时间变化Fig.2 Variation of dry shrinkage of ceramic cement concrete with different ceramic parameters varies with time

因此,在陶瓷水泥混凝土中,由于陶瓷粗骨料的表观密度相较于天然碎石要小很多,在相同质量条件下,陶瓷粗骨料较多,同样也能起到抑制收缩的作用。由此可知,从干缩性能分析,陶瓷水泥混凝土是可行的。

3.3 耐磨性能分析

参照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)水泥混凝土耐磨性试验方法制备陶瓷水泥混凝土试块测试其干缩性能,陶瓷替代粗骨料的掺量分别为0、20%、30%、50%、70%,试块尺寸为100 mm×100 mm×150 mm。磨耗量的计算公式为

(2)

式(2)中:Gc为水泥混凝土单位面积的磨耗量,kg/m2;m1为水泥混凝土的初始质量,kg;m2为磨耗后水泥混凝土的质量,kg;0.012 5为试件的磨损面积。

使用式(2)计算18个试块的磨耗量,结果如表6所示。从试验结果可知,陶瓷水泥混凝土的磨耗量随着陶瓷掺量的增加而降低,但是当陶瓷完全替代天然碎石的时候,磨耗量变得最大。影响混凝土耐磨性的主要因素为混凝土的水灰比、混凝土所用胶凝材料、混凝土的密实性、混凝土的强度[19]。因此导致陶瓷水泥混凝土耐磨性先降低后升高的主要原因是废弃陶瓷的压碎值小于天然碎石,表明废弃陶瓷作为骨料时的强度要优于天然碎石;且废弃陶瓷的表面较天然碎石更为粗糙,因此废弃陶瓷与水泥砂浆的粘接力要优于天然碎石;又因为陶瓷骨料的针片状含量要高于天然碎石,导致陶瓷水泥混凝土的密实性差于普通碎石水泥混凝土。

表6 混凝土耐磨性试验结果

因此,虽然陶瓷骨料的压碎值以及与水泥砂浆的黏结力要高于天然碎石,但是由于陶瓷骨料的针片状含量高于原生混凝土,导致废弃陶瓷混凝土的质量磨耗虽然低于原生混凝土,但也相差不多。根据《公路水泥混凝土路面施工技术细则》(JTG/T F30—2014)中对于混凝土耐磨性能的要求来看,陶瓷水泥混凝土的耐磨性能均满足高速公路及一级公路对于耐磨性能的要求。因此,从耐磨性能的角度出发,废弃陶瓷骨料可以应用于路面混凝土中。

3.4 抗渗性能分析

参照《公路工程水泥及水泥混凝土试验规程》(JTG E30—2005)水泥混凝土制备陶瓷水泥混凝土试块测试其干缩性能,陶瓷替代粗骨料的掺量分别为0、20%、30%、50%、70%、100%,试块尺寸上部直径为175 mm,下部直径为185 mm,如图3所示,抗渗试验仪器如图4所示。抗渗等级的计算公式为

S=10H-1

(3)

式(3)中:S为混凝土的抗渗等级;H为第3个试件表面出现渗水时的压力。

按照规范要求,试块做完抗渗试验后,需将其劈开观察试块内部渗水高度进一步判断其抗渗性能优劣。根据上述试验过程,最后得到陶瓷水泥混凝土试块抗渗性能试验结果,如表7所示。从试验结果可发现,混凝土试块的抗渗等级均为12,但随着陶瓷掺量的增加,陶瓷水泥混凝土的渗水高度也逐步增加,陶瓷掺量为100%时,渗水高度达到最大。造成这一现象的原因是陶瓷骨料针片状含量高于天然碎石材料,因此陶瓷水泥混凝土相较于普通水泥混凝土密实性更低,所以混凝土渗水高度随着陶瓷掺量的增加而增长。但陶瓷水泥混凝土试块的抗渗等级还是能达到12。因此,从抗渗性的角度出发,将废弃陶瓷应用到路面水泥混凝土中是可行的。

RC-0表示陶瓷掺量为0图3 密封的混凝土试块Fig.3 Sealed concrete block

图4 抗渗试验仪器Fig.4 Impermeability test meter

表7 抗渗试验结果

3.5 界面性能分析

将成型混凝土试块通过人工破碎,制成为米粒状大小的试验样本,如图5所示。制作样本时,尽量挑选表面附有混凝土的骨料颗粒,保证在扫描时能扫描到骨料与水泥石的过渡界面。

陶瓷材料是非导电性物质,在利用扫描电镜进行直接观察时,会产生严重的荷电现象,影响对样品的观察,因此需要在样品表面蒸镀导电性能好的导电膜层,这样可以更好地对样品进行观察。

图5 样本Fig.5 Sample

图6 天然碎石骨料-水泥石界面Fig.6 Natural crushed stone aggregate-cement stone interface

图7 陶瓷骨料-水泥石界面Fig.7 Ceramic aggregate-cement interface

将制作好的样本放入电子扫描显微镜(scanning electron microscope,SEM)电镜扫描试验机进行试验,扫描结果如图6、图7所示。观察两图看出,陶瓷骨料-水泥石界面与天然碎石骨料-水泥石界面相似,但陶瓷骨料-水泥石界面生成的絮状胶凝产物多于天然碎石水泥石界面。原因是混凝土成型后,内部自由水逐渐减少,水化逐渐停止。但陶瓷粗骨料的孔隙率高于天然碎石,因此在陶瓷孔隙中吸附的水被转移至水泥石中再次发生水化作用。得出结论,陶瓷骨料与水泥石具有良好的黏接性能,且性能稍优于天然碎石。

为验证上述试验结论,对陶瓷骨料和水泥砂浆的界面强度进行测定。将碎石与废弃陶瓷依次经过切割,打磨加工成尺寸为40 mm×40 mm×15 mm的片状骨料。然后将打磨好的片状骨料放入尺寸为40 mm×40 mm×160 mm试模的中央如图8所示。再将水灰比为0.50的水泥净浆倒入两侧,接着振动成型,振动成型过程中让片状骨料保持竖直,成型图如图9所示。

将成型后的试样放入温度为(20±1) ℃,湿度大于90%的条件下养护24 h后拆模,并在相同条件下分别继续养护7 d和28 d后测定其抗折强度,用抗折强度来表示陶瓷骨料与水泥石界面的黏结强度。试验结果如表8所示。

从表8试验结果可以发现7 d以及28 d界面强度均是陶瓷与水泥砂浆的界面强度大于天然碎石与水泥砂浆的界面强度,且无骨料的水泥砂浆远远大于陶瓷与天然碎石与水泥砂浆的界面强度。所得结果与上述陶瓷与水泥砂浆的黏结性能优于原生碎石相一致。因此,从界面黏接性角度来说,陶瓷混凝土的应用是可行的。

4 结论

(1)陶瓷废料混凝土在水灰比为0.38时抗折强度和抗压强度最高,其抗折强度和抗压强度随着陶瓷掺量的增加先增高后降低,最高值在陶瓷掺量70%左右,且陶瓷掺量在50%~70%时,陶瓷水泥混凝土抗压、抗折强度高于普通水泥混凝土。综合数据分析,陶瓷废料水泥混凝土陶瓷最佳掺量为50%~70%。

图8 片状骨料摆放位置图Fig.8 Location of sheet aggregate

图9 试件成型图Fig.9 Specimen shape drawing

表8 水泥砂浆-骨料界面强度

(2)陶瓷水泥混凝土的坍落度随着陶瓷掺量的增加而降低,当陶瓷掺量为100%时陶瓷废料水泥混凝土坍落度不能满足规范要求。因此陶瓷废料水泥混凝土陶瓷掺量不宜超过70%。

(3)陶瓷与水泥砂浆的界面强度大于天然碎石与水泥砂浆的界面强度。陶瓷废料水泥混凝土随着陶瓷掺量的增加,干缩性和耐磨性越高,抗渗性越低。陶瓷废料水泥混凝土界面性能、耐磨性能、干缩性能和抗渗性能均满足规范要求。

(4)综合以上分析再结合道路工程中各项规范要求,陶瓷废料应用在道路路面是可行的,但陶瓷掺量不宜超过70%,最佳陶瓷掺量应控制在50%~70%。