BIM 技术在炼铁设备设计中的应用

岳 杰,侯 帅,王得刚,靳 征,张诗莹,杨佳鑫(中冶京诚工程技术有限公司,北京100176)

0 引言

BIM 技术被称为建筑行业的第二次革命,近年来备受推崇。 国内外行业专家专门做了相关统计得出,在施工过程中因设计变更产生的工程费用约占整个项目工程费用的10~13%,BIM 技术的应用可将项目工程总成本降低约5%。 因此,在工程建设中应用BIM 技术能实现项目降本增效的目的[1]。

BIM 技术在我国的建筑行业工程中的应用实例也是层出不穷,我们众所周知的鸟巢体育馆、中国尊、世博馆、凌空SOHO、上海中心大厦等都是BIM技术成功应用的亮点案例,国内对BIM 的发展预期日趋明确乐观,其影响力和典型案例的应用经验也得到了快速提升[2]。不仅仅在建造行业,近几年,BIM技术在冶金工程项目中也逐渐得到越来越多的应用。本文就BIM 技术在国内某钢厂高炉大修工程中的应用进行了阐述。

1 项目概述

某钢铁有限公司现有三座高炉,其中3号高炉已完成大修改造,本次大修改造的对象是2号高炉。 2号高炉大修改造项目的特点是:非标设备多、结构复杂、工期短、利旧设施多、专业接口多、设计难度大。

虽然2号高炉与3号高炉的炉型、 规模接近,改造内容也基本一致,但是采用的设计方法不同,3号高炉采用的是传统的二维设计方法。 而本项目的2号高炉则采用BIM 技术用于高炉冷却壁、 炉体非标设备、带式输送机以及高炉出铁场非标结构件的设计过程,设备全部实现了三维智能化设计,得到了业主的高度认可与好评。

2 BIM 技术应用实践

2.1 炼铁设备参数化、模块化设计历程

对于早期三维软件的应用,最初仅限于设备的简单实体建模。 随着工程项目的增多,搭建的模型数量也日益庞大,此时暴露出了深层问题,即某个设备模型只适用于一个项目,若换成其它项目,模型修改工作量很大,数据库的储存量也翻倍增长。为解决这项难题,通过考察其它设计院三维软件的应用现状,以及与三维软件公司技术人员进行深入交流等方式多方面寻求解决方案。 从对比不同设计软件的使用功能,摸索简单零件参数化设计思路开始,最终采取了尝试使用参数化设计的方法解决这类问题。

探索炼铁设备参数化设计的道路,没有现成的案例,没有可参考的模型,一切从零开始。 从搭建草图,设置全局变量及链接关系等,到一次又一次地修改草图、修改变量以及修改参数化方程式,最终交出合格的参数化设计成果。 对于复杂的设备(例如称量漏斗、带式输送机等),其参数化设计的难度较大,设计周期较长。

通过与多个实际工程项目相结合,验证参数化驱动设计的合理性,最终研究出高炉炼铁典型常用非标设备全部采用参数化、模块化的设计方法。

2.2 参数化、模块化设计成果

2.2.1 炉体冷却壁参数化设计成果

首先,修改参数表中的冷却壁高度、 斜率、直径、块数等一系列参数;然后将表格导入模型,表格即可自动驱动模型,自动调整模型的设计尺寸;最后,打开工程图,点击更新按钮,图纸将会自动更新,仅需简单调整图面即可完成出图工作。 炉体冷却壁参数化三维设计如图1 所示。

图1 炉体冷却壁

2.2.2 炉体非标设备参数化设计成果

以风口设备为例。 首先,修改风口大套参数表中的斜率、直径、长度等一系列参数;然后修改风口中套、小套、法兰参数表中全局变量数值;分别将表格导入对应模型,表格即可自动驱动模型,自动调整模型的设计尺寸;最后,打开各零件对应的工程图,点击更新按钮,图纸将会自动更新,仅需简单调整图面即可完成出图工作。 风口设备参数化三维设计如图2 所示。

图2 风口设备

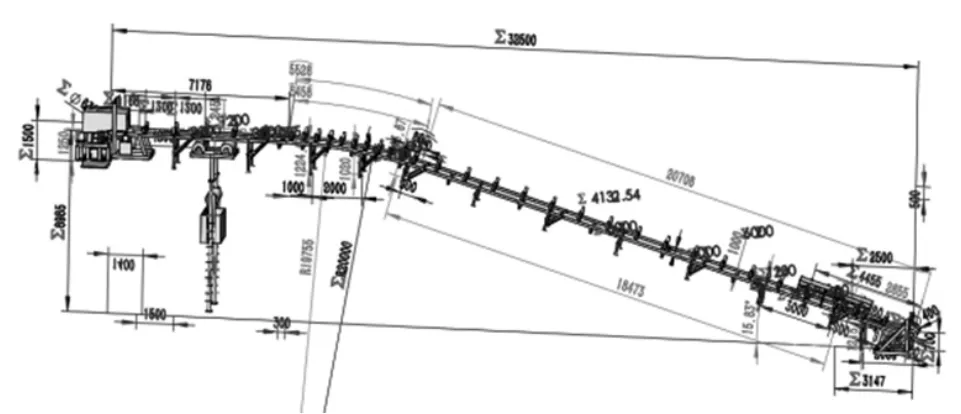

2.2.3 带式输送机参数化设计成果

带式输送机的结构复杂,形式多样,参数化设计难度很大。 目前,已完成了平皮带、斜皮带、凸弧皮带、凹弧皮带、凹凸狐皮带五种布置形式的参数化设计工作。 带式输送机主要结构包括: 头架、尾架、滚筒、中间架、支腿、托辊、导料槽、驱动装置、拉紧装置、胶带等零部件。

带式输送机采用自顶向下的设计方法:首先对各个部件建模,并采用设计表进行参数化;然后创建总的布局草图及参考平面,把各个部件通过装配关系定位;最后通过添加方程式进行参数化驱动[3]。带式输送机参数化三维设计如图3 所示,具体设计步骤如下:

首先,打开零部件参数表格,修改相应的工艺参数或型号,修改设计表参数化的零部件;然后修改配置参数化的零部件,包括头架、尾架、滚筒,驱动装置、拉紧装置,即在设计树中选择配置。

接下来,打开带式输送机总装配模型对应的设计参数表,修改表中带式输送机零部件的位置参数,例如:水平输送距离、头轮中心高、尾轮中心高、圆弧半径、下料点位置、托辊间距、支腿间距等工艺参数;然后,将设计表导入总装模型中,即可自动驱动模型,得到带式输送机的装配模型。

最后,打开工程图,点击更新按钮,调整图面。其中,材料表中的名称、图号、材质、数量、单重、总重等参数与零部件保持链接关系,模型更新后,参数将随之更改;工程图中包含的局部放大图、向视图、剖面视图等也将随模型自动更新,零件序号自动调整,无需手动修改。

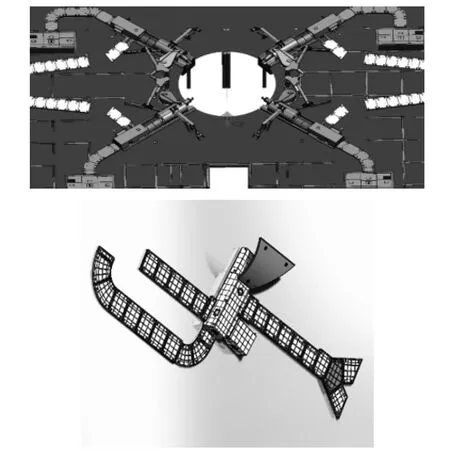

2.2.4 高炉出铁场结构件参数化设计成果

图3 带式输送机

高炉出铁场系统由渣、铁沟及盖板组成。 该系统设备模型采用自顶向下的设计方法:首先对各个组件建模,并采用设计表进行参数化;然后创建总的布局草图及参考平面,把各个组件通过装配关系定位;最后通过添加方程式进行参数化驱动。 出铁场沟壳及盖板参数化三维设计如图4、图5 所示。

图4 出铁场沟壳及盖板

图5 出铁场沟壳及盖板

出铁场渣、铁沟包括:主铁沟、支铁沟、残铁沟、渣沟;渣、铁沟盖板包括:主铁沟盖板、支铁沟盖板、残铁沟盖板、渣沟盖板,以及除尘箱、挡板、方形孔盖、圆形孔盖。

主铁沟盖板形状包括:ZT1 和ZT2 两种;渣、铁沟盖板形状有:长方形、弧形、梯形和异型等多种类型。

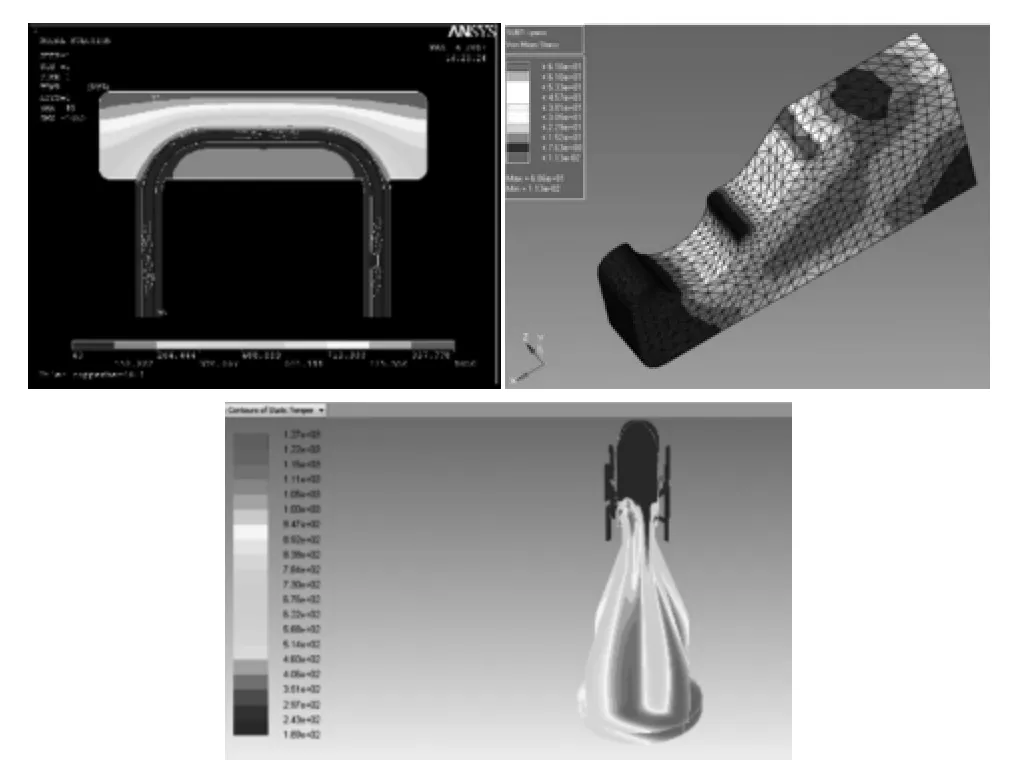

2.3 BIM 技术分析软件的应用

(1)应用BIM 技术,对炉体、出铁场等区域的非标设备进行结构分析、应力分析、碰撞及连接性分析,计算燃烧能力、校验检查分布情况,对压力容器进行应力及温度场分析。

(2) 根据BIM 分析软件的分析计算的结果,调整零件数量及布置、修改结构尺寸、优化设计。

BIM 分析截图图例如6 所示。

图6 BIM 分析截图

3 结语

通过探索炼铁设备参数化设计的道路,结合某钢铁厂高炉设备参数化、模块化设计,以及采用BIM技术分析应用实践,目前高炉常用典型非标设备已全部具备参数化、模块化设计的能力。

(1)炼铁非标设备应用BIM 技术实现了自动化设计、内嵌模块化设计、配置化设计。

(2)通过参数化、模块化设计的产品具有创新性和可推广性,目前该实践方案及设计模型已推广到其它工程中,并成功应用。

(3)实践证明,通过参数化、模块化设计以及BIM 分析软件的应用,可有效提高了高炉非标设备及结构件的设计效率和准确率。 BIM 技术在某钢厂高炉大修改造设计上的应用,排除了80%图纸错误,减少了60%返工,有效缩短了设计工期。