数控雕刻机脉冲当量设置及分析计算*

苏冬胜

(广西生态工程职业技术学院,广西柳州 545000)

0 引言

数控雕刻机广泛应用于木工、广告等行业,可在木材、有机玻璃、塑料、金属等各种平面材质表面进行文字雕刻、图案镂铣、轮廓切割、浮雕等雕刻加工,如家具、实木门、广告标识、标牌、工艺品、装饰板等雕刻制作。

数控雕刻机一般由计算机(PC)、雕刻机本体和数控(CNC)系统三部分组成。数控雕刻加工的一般工作过程是:先在电脑上通过专用CAD/CAM软件完成图案绘制、浮雕建模、工艺排版等设计建模工作,再把设计的图案生成刀具路径和转化为数控系统能识别的NC代码,然后把NC代码传输(或用U盘等存储介质拷贝)到雕刻机控制器中,最后由数控雕刻机控制系统把这些信息转化成能驱动步进电机的脉冲信号,再经步进电机驱动器驱动步进电机带动刀架沿X、Y、Z轴向移动,完成刀具的走刀运动。同时,雕刻机主轴上按加工材质配置的高速旋转刀具,对固定于工作台上的加工材料进行镂铣切削,即可将在电脑中设计的平面图案或浮雕图案及文字雕刻出来,实现雕刻自动化作业。

数控雕刻机是许多院校家具设计与制造、广告设计与制作、产品造型设计等专业常用的教学实训设备之一。作为学校实训设备,由于操作人多和使用频繁,个别学生可能出于好奇,在使用过程中随意调整机床的一些参数,导致雕刻加工尺寸不准确,严重的还会造成机床损坏。笔者在一次指导学生操作数控雕刻机加工标牌时,就遇到了雕刻机的脉冲当量数值被改动造成加工尺寸不准的情况。下面将通过一次数控雕刻加工中遇到的故障及其排除和解决的经历,重点对数控雕刻机脉冲当量的设置及计算分析进行介绍[1]。

1 问题的发现

数控木工雕刻机是本校家具设计与制造专业的教学实训设备之一,使用的是比亚BIY-G1312型雕刻机。该机具有文字雕刻、区域雕刻、轮廓切割、钻孔雕刻、加工模拟功能、路径模拟功能等,可用于雕刻水晶字、胸牌、PVC字、有机标牌和浮雕加工等。最近,学生实训时用该机在木板上雕刻加工时,发现X轴和Y轴方向上的走刀尺寸偏差较大,经粗略测量,走刀尺寸约为设计尺寸数值的2.5倍,即设计为1cm的长度,实际走刀尺寸约为2.5cm。如此一来,加工出的图案尺寸比设计的尺寸大很多,甚至超出了雕刻范围,实训无法正常继续下去。此外,偏差也与机床标定的“X、Y、Z轴运动定位精度0.02/300mm”相距甚远。由于该雕刻机购买时间较长,早已过了厂家的售后质保期,随机配套的用户手册也早已丢失,因此,针对上述出现的问题只能自行摸索解决。

2 问题的分析

雕刻机走刀尺寸偏差过大的不正常现象,通常与程序编制错漏、机床的机械传动系统磨损、电机运行故障和数控系统的参数设置不当有关。本着先易后难的原则,对产生的问题进行逐一排除和解决。

2.1 编程错漏的检查分析

通过对整个程序的仔细检查分析,并没有发现明显错误。考虑到实测得到的误差约2.5cm,突然使我想到是否为程序中英制单位和公制单位设置的原因导致的呢?因为1英寸约合2.54cm,与2.5cm接近。马上在程序中加入G21(注:G代码中G20为英制单位指令、G21为公制单位指令)程序段指定公制长度单位,保存加载程序后开动机床试加工,但发现问题依旧,由此基本排除了程序编制错误导致的问题。

2.2 机械磨损、电机故障检查分析

对机械传动各部位进行了仔细检查未发现有明显磨损和松动现象,为确保可靠性,还特意在各机械传动部位加注和涂抹润滑油,然后开动机床调试也没有发现明显的任何松动和异响情况。因此,也可以排除机械传动异常导致的故障[2]。

2.3 数控系统参数设置检查分析

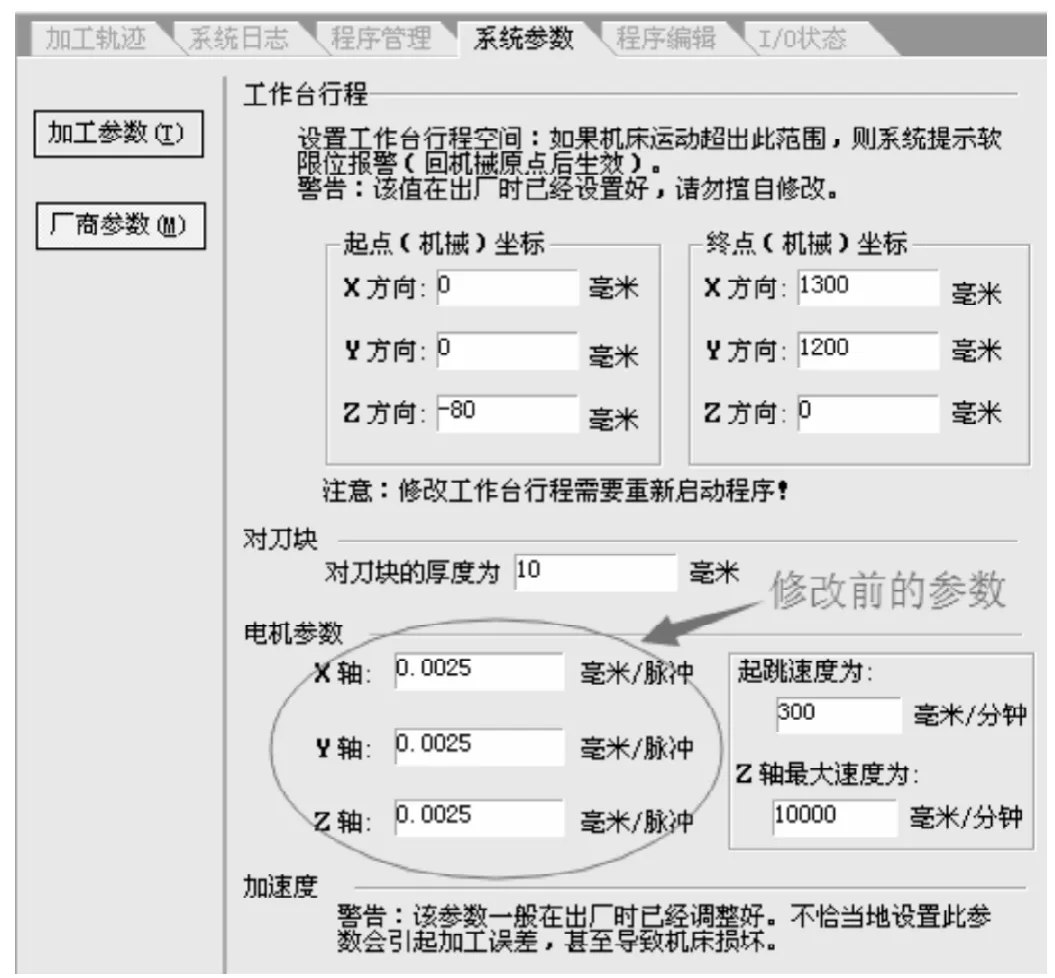

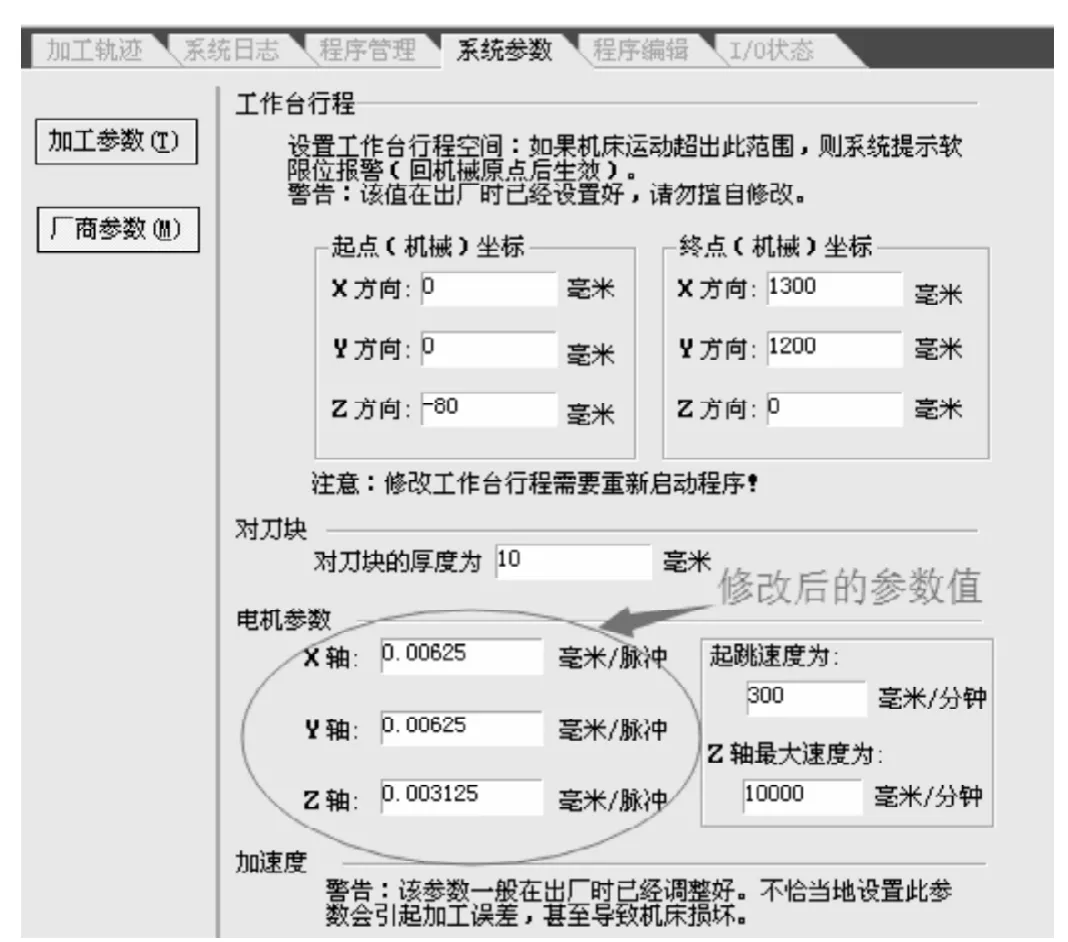

比亚BIY-G1312型雕刻机采用的是维宏Ncstudio V5.4数控系统,许多国内数控雕刻机采用了这一数控系统,其系统参数设置界面见图1。系统参数分“加工参数”和 “厂商参数”两部分,经过对各项可能导致故障的相关参数进行了仔细检查分析,并逐一排除,最后只剩下“电机参数”中脉冲当量的设定值比较可疑。因为该项直接控制着刀具在控制器输出一个定位控制脉冲时所产生的位移量,如果脉冲当量设定值不恰当会直接导致机床走刀不准。经过一番分析测量和计算得出了相应脉冲当量数值,然后按计算所得数值对相关参数作了相应修改,即将X轴和Y轴均设置为0.00625毫米/脉冲,Z轴设置为0.003125毫米/脉冲,见图2。脉冲当量参数修改完成后,开机测试X、Y、Z三坐标方向走刀尺寸完全符合机床加工精度要求,加工恢复正常,故障排除。

图1 系统参数设置界面(参数修改前)Fig.1 System parameter setting interface (before parameter modification)

相对于其他系统参数,普通操作者对数控雕刻机脉冲当量参数不容易理解,而且并非所有机床的脉冲当量数值都一样,其数值还有复杂易忘的特点。脉冲当量参数值一旦被恶意或意外修改,如果没有机床说明书等原始资料指导,只能根据机床的实际情况通过测量计算的方式得出正确的脉冲当量值。因而,数控雕刻机管理员或操作者有必要掌握脉冲当量参数的含义及其数值计算方法。

3 脉冲当量分析与计算

3.1 步进电机工作原理

目前数控雕刻机多采用步进电机作为动力输出设备,数控系统参数设置中脉冲当量值与步进电机工作原理有关,下面简单介绍步进电机工作原理。

步进电机是一种将电脉冲转化为角位移或线位移的开环控制的执行机构,在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,不存在积累误差。步进电机除了电机本身外,还需要与控制器(脉冲信号发生器)、驱动器配合才能正常工作。步进电机控制器是指挥中心,它向步进电机驱动器发出信号脉冲,步进电机驱动器把接收到信号脉冲转化为步进电机所需的强电流信号,从而驱动步进电机运转。当步进电机驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),电机总的回转角与输入脉冲数成正比,相应的转速取决于输入脉冲频率。因此,可以通过控制脉冲个数和脉冲频率来控制步进电机的角位移量和角速度,从而达到准确定位和调速的目的。步进电机步距角与控制绕组的相数、转子齿数有关,是电机出厂时确定的一个值,这个步距角可以称之为“电机固有步距角”。通常步距角越小,运转的平稳性越好。通过步进电机驱动器的细分功能可以调整步距角,因此,步进电机固有步距角不一定是电机工作时的实际步距角,实际工作的步距角和驱动器有关。

图2 系统参数设置界面(参数修改后)Fig.2 System parameter setting interface (after parameter modification)

目前常用的步进电机有反应式步进电机、永磁式步进电机和混合式步进电机三种,其中混合式步进电机综合了反应式、永磁式步进电动机二者的优点,具有步距角小、转矩大、动态性能好的优点,是应用最为广泛的步进电动机。

3.2 脉冲当量计算

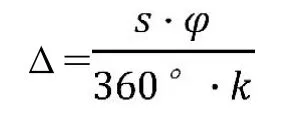

数控雕刻机的传动系统一般主要由滚珠丝杠组成,其传动过程是:步进电机带动滚珠丝杠旋转,再由滚珠丝杠驱动刀架沿X、Y、Z轴方向的导轨发生位移完成刀具的走刀运动。脉冲当量就是一个脉冲所产生的坐标轴位移量(mm/脉冲),对于数控雕刻机,步进电机脉冲当量是指当控制器发出一个控制脉冲时,步进电机带动滚珠丝杠驱动刀架所产生的位移量。根据步进电机原理,脉冲当量按下式计算:

(式中,Δ-脉冲当量(mm/脉冲);s-丝杠导程(mm);φ-步进电机固有步距角(°/脉冲);k-步进电机驱动器细分值。

从计算式中可以看出,计算脉冲当量值需要确定机床的丝杠导程s、步进电机的固有步距角φ和驱动器细分值k三个参数。这些参数可以通过测量和相应的铭牌标签上获取。

从电机型号标签上看,前述使用的数控雕刻机所用的步进电机型号为86BYG250FA(其中数字或字母含义为:86-步进电机外径86mm,BYG-混合式,2-两相,50-电机转子齿数,F-方形,A-序号),可见该电机为两相混合式步进电机。查询相关资料,可以确定两相混合式步进电机的固有步距角一般为φ=1.8°。再打开数控雕刻机电气柜门,可以从步进电机驱动器上的标识看出,驱动器采用的细分值为k = 8。再用游标卡尺测得X、Y、Z方向上的丝杠导程s分别为:10mm、10mm、5mm。

将以上各值代入脉冲当量计算式中,可以分别得出各轴的脉冲当量值Δ,X轴-0.00625mm/脉冲,Y轴-0.00625 mm/脉冲,Z轴-0.003125mm/脉冲。再将X、Y、Z轴的脉冲当量分别输入维宏Ncstudio V5.4系统参数设置界面中“电机参数”项中保存即可。

4 结语

实际生产中,当数控雕刻机加工中出现走刀尺寸偏差过大的不正常现象时,要从多方面分析原因,可以参照上述方法逐一排除来解决问题。还需要注意的是,如果数控雕刻机的操控电脑重新安装维宏运动控制卡程序后,其脉冲当量参数(即“电机参数”)也被重置为默认值,需要重新计算修改为实际值,数控雕刻机才能正常运行。