铁路车辆用V-N-Cr微合金化Q690高强耐候钢组织性能和腐蚀行为

刘 悦,吴红艳,杜林秀

(东北大学 轧制技术及连轧自动化国家重点实验室,沈阳 110819)

耐候钢是指具有保护锈层并且耐大气腐蚀的低合金结构钢,它能有效地阻滞腐蚀介质的深度腐蚀[1-5],是铁道车辆用钢材用量最大的钢种,在铁路车辆运行过程中会不断地受到大气环境腐蚀等恶劣应用环境的影响。相比普碳钢来说,耐候钢在大气环境中具有更优良的抵抗腐蚀的性能,相比不锈钢来说,耐候钢能够极大地降低合金元素(P,Cu,Cr,V,Mo等)的添加量,可有效降低钢材成本。由于耐候钢无需涂料等表面防护便可以在一些环境下直接使用,因此耐候钢的品种开发与腐蚀研究一直是钢铁研究的热点。随着重载、轻量、高速铁路机车的迅猛发展,铁路车辆用钢也由低强度普通碳钢、低强度耐候钢向着高强度耐候钢的方向逐渐发展。目前我国的铁路车辆转向架用钢使用较多的仍为Q345(16Mn),Q345q(16Mnq)及16MnR钢等,在桥梁和车辆上已经使用了十几年,并在其他行业得到了广泛的应用。但是传统的转向架用钢冲击韧性、焊接性、疲劳性均较差,且耐大气腐蚀能力弱[6-11]。因此,潜在的市场需求促使开发出高强度兼具良好耐候性的薄带钢来代替低强度厚带钢成为主要的研究发展方向,并提出了高强度耐候钢的概念。

目前,国内外高强钢板的制备主要采用低碳Nb-Ti微合金化结合调质处理工艺来获得最终产品[12-14]。但是Nb-Ti微合金成分体系生产出的高强钢板在连铸过程中会面临边裂、纵裂、星状裂纹等难题,热轧轧制负荷重、热轧工艺控制难度大,Ti微合金化钢的析出温度窗口窄,因TiC析出强化引起的钢卷头尾部强度波动可达150 MPa,钢的屈强比高、合金成本高,带钢轧制后的热处理工序还会进一步提高生产成本。

考虑到上述因素,在降低生产成本并保证钢板多方面性能的前提下,利用我国攀枝花、承德地区储量丰富的钒矿资源优势设计开发出一种新型屈服强度达到690 MPa并兼具高强度、高耐候性的V-N-Cr微合金化成分体系的耐候钢,并研究其腐蚀行为。本工作采用“多元少量”的成分设计结合控制轧制和控制冷却免回火工艺制备了V-N-Cr微合金化Q690耐候钢,检测微观组织与力学性能,并对比研究了该实验钢与Q345普碳钢在周期浸润腐蚀实验中的腐蚀行为,为开发铁路车辆用高强度耐候钢提供实验依据。

1 实验材料与方法

1.1 实验材料

V-N-Cr耐候钢的化学成分设计思路是在低碳、低磷、低硫的基础上,采用复合添加Cu、Cr、Ni和Mo等耐腐蚀性元素,避免粗大的渗碳体形成,减轻连铸坯的裂纹敏感性。Cu是提高钢的耐大气腐蚀性能的关键元素,与P联合加入钢中时,显示出友好协同的耐候效应,提高钢的抗大气腐蚀性能。加入面心立方结构的Cu能够使钢的冷脆转变温度提高,增加含Cu量,耐候钢的屈服强度也相应得到增加。Cr对改善钢的钝化能力具有显著的效果,可促进钢表面形成致密的钝化膜或者保护性锈层,其在锈层内的富集能有效地提高锈层对腐蚀性介质的选择透过性,与Cu同时加入钢中时,效果尤为明显。耐候钢中Cr含量一般为0.4%~1.0%(质量分数,下同),最高为1.3%。Ni是一种比较稳定的元素,加入Ni能够使钢的自腐蚀电位向正方向变化,增加钢的稳定性,提高基体对钝化膜的修复能力,降低点蚀诱发敏感性;Ni还能在提高强度的同时改善韧性,提高淬透性,可以有效地阻止Cu的热脆引起的网裂现象。Mo元素在增加强度的同时会提高钢的脆性,降低钢的韧性。实验钢和对比钢的化学成分,如表1所示。

表1 实验钢和Q345钢的化学成分(质量分数/%)

1.2 热轧实验方法

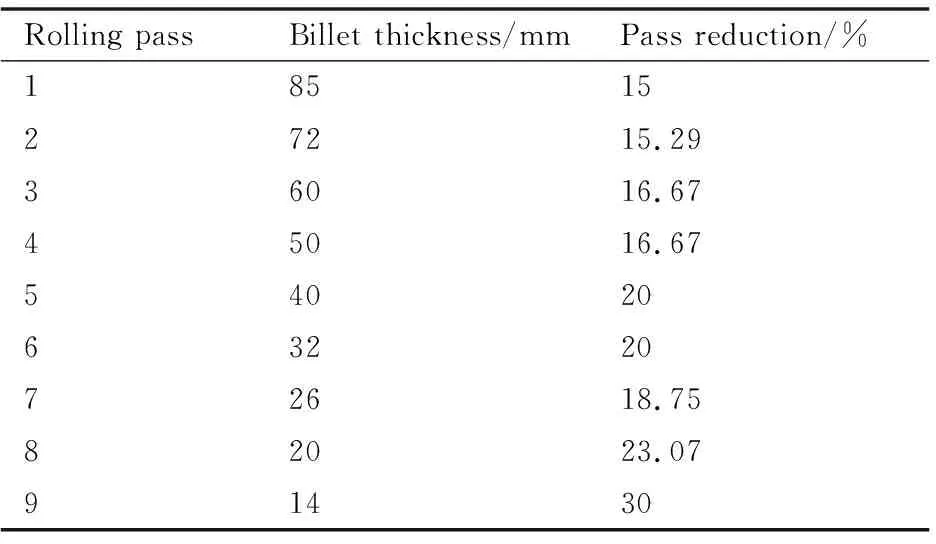

将钢坯随炉加热至1100~1200 ℃,并保温2~4 h。将100 mm厚的钢坯经两阶段热轧成14 mm厚的钢板,粗轧阶段的开轧温度和终轧温度范围分别为1050~1180 ℃和970~1100 ℃,精轧阶段的开轧温度和终轧温度范围分别为870~960 ℃和810~850 ℃;热轧结束将钢板水冷至420~550 ℃范围内,随后模拟热轧带钢工业化生产中的卷取过程,令钢板随炉缓慢冷却至室温,得到产品;要求钢板达到屈服强度为690~800 MPa,抗拉强度为790~950 MPa,伸长率为15%~20%,-40 ℃冲击功≥100 J。轧制工艺中共轧制9道次,其中粗轧3道次,精轧6道次,每道次的压下量见表2。为了减轻热轧机的负荷,将压下量控制在35%以下。

表2 V-N-Cr微合金化Q690耐候钢的压下规程

对钢板进行组织、力学性能和腐蚀性能检测。试样取自轧制板材的1/4宽度处,试样尺寸为12 mm(长)×5 mm(宽)×14 mm(厚),观察面为平行于轧制方向的截面,经打磨、抛光、4%硝酸酒精腐蚀后,采用OLYMPUS GX71光学显微镜(optical microscope,OM),QUANT 600型扫描电子显微镜(scanning electron microscope,SEM)进行组织观察。拉伸实验依据GB/T 228-2010标准在万能试验机上进行。冲击实验按照GB/T 2650-2008标准进行,冲击试样为55 mm×10 mm×10 mm带V型缺口的标准试样,低温冲击温度为0,-20 ℃和-40 ℃,冲击功取平均值。

1.3 耐腐蚀实验方法

本实验采用FL-65型周期浸润腐蚀实验机,箱内具有加热、冷却、烘烤和空气循环系统。箱内温度控制在(45±2)℃,湿度为(70±5)% RH。取实验钢来制备腐蚀实验试样,尺寸均为60 mm×40 mm×3 mm,同一腐蚀周期下每组平行试样为3个。实验前除去毛刺及孔内杂物,进行清洗,清洗时先使用汽油,再用无水乙醇,最后用丙醇。清洗后用热风吹干。测量并记录试样的原始质量(精确到1 mg),外部尺寸(精确到0.1 mm)。本实验的溶液为NaHSO3溶液,初始浓度(1.0±0.05)×10-2mol/L,pH值控制在4.4~4.8范围内,采用2.0×10-2mol/L的NaHSO3溶液作为补偿液。实验分为五个腐蚀周期:24,72,168,264 h和360 h,每一循环周期为(60±3)min,其中浸润时间为(12±1.5)min。腐蚀后的试样采用500 mL盐酸+500 mL去离子水+3.5 g六次甲基四胺来清洗表面锈蚀产物,在室温下除锈,酸洗后用清水冲洗,直至完全去除掉表层附着的锈层,随后用无水乙醇浸泡,再用丙醇浸泡,取出后立即热风吹干,放入干燥器内保存。对放入干燥器24 h后的试样进行称量(精确到1 mg),以便后期计算腐蚀失重速率。为更好地研究实验钢腐蚀行为,采用多种实验手段对不同腐蚀周期下腐蚀产物进行表征。利用OM,SEM来观察分析腐蚀产物的表面形貌,对锈层的横截面形貌及元素分布情况进行分析。腐蚀产物的物相组成利用X射线衍射仪(X-Ray diffractometer,XRD)进行测试并用MDI Jade软件中PDF-2数据库标定。

2 结果与分析

2.1 V-N-Cr微合金化Q690耐候钢的组织和性能

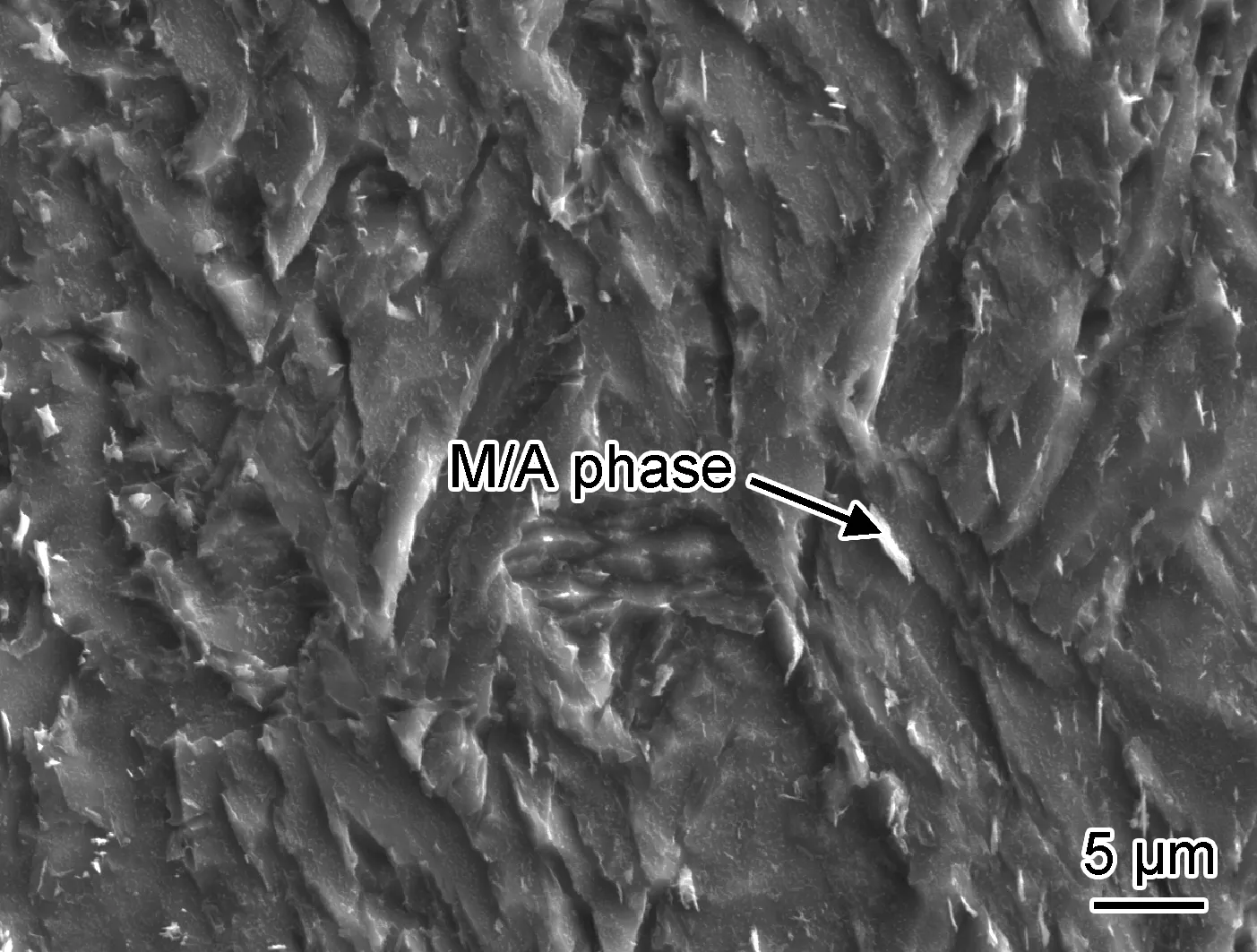

V-N-Cr微合金化Q690耐候钢的SEM形貌如图1所示。该实验钢在终轧温度830 ℃和终冷温度500 ℃条件下获得的组织主要是由针状铁素体、板条贝氏体以及少量的Martenite/Austenite(M/A岛)组成。由图1可以观察到M/A岛,该相在低碳钢中较为常见,在奥氏体向铁素体转变过程中,碳原子会向着未转变奥氏体方向移动,并在铁素体/奥氏体界面上达到一个峰值,M/A岛被认为是铁素体中碳浓化的产物[17]。终冷温度和冷却速度对M/A岛的形貌和分布有影响,M/A岛通常会在中等冷却速度下形成,大冷速或者小冷速时均难以产生。

图1 V-N-Cr微合金化Q690耐候钢的显微组织

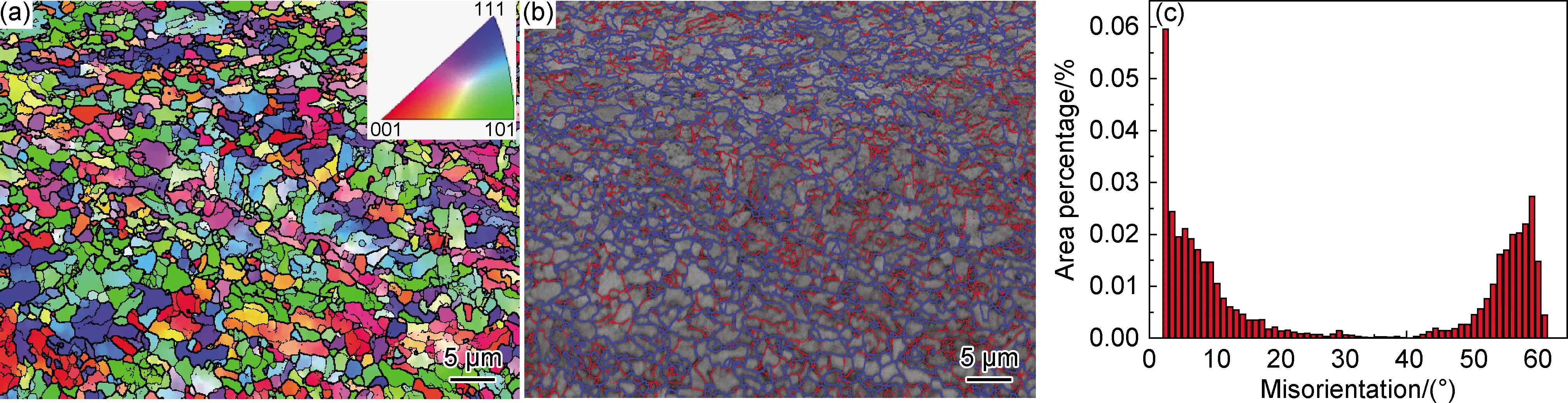

通过背散射电子衍射技术(electron backscattered Diffraction,EBSD)获得V-N-Cr微合金化Q690耐候钢的微观组织位相关系图、晶界取向差质量图以及晶界角度差柱状图,如图2所示。在晶界取向差质量图中,不同的颜色代表着不同的晶界取向,蓝线表示≥15°的大角度晶界,红线表示2°~15°的小角度晶界。通过位相关系图及晶界取向差质量图可以发现,高角度晶界主要集中在晶界位置,低角度晶界分布在晶粒内部。高错配度晶界/板条束界面能有效偏转或阻碍解理微裂纹的扩展,使裂纹扩展路径变复杂,有利于改善钢材韧性,而低错配度晶界则很难使裂纹发生偏转[15]。实验钢中多边形铁素体与针状铁素体相互交织,具有较高的晶界取向差。高角度晶界的比例大于低角度晶界,当析出物的附近出现微裂纹时,M/A岛与第二相颗粒的界面可以将裂纹扩展限制在有效晶粒尺寸范围内,对提高V-N-Cr耐候钢的强韧性起着重要作用。

图2 V-N-Cr微合金化Q690耐候钢EBSD分析

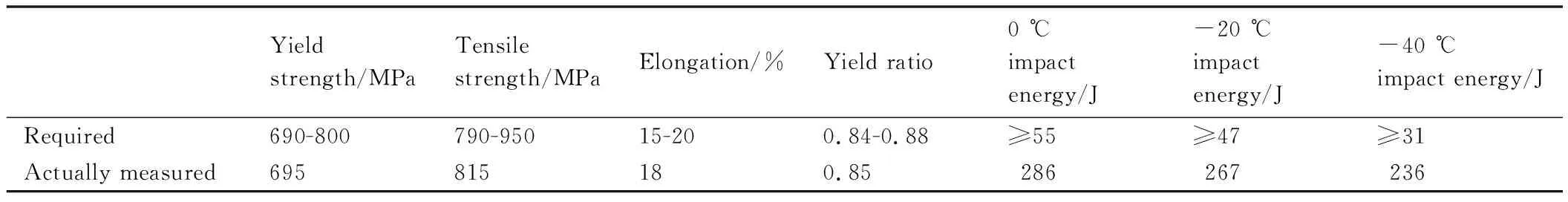

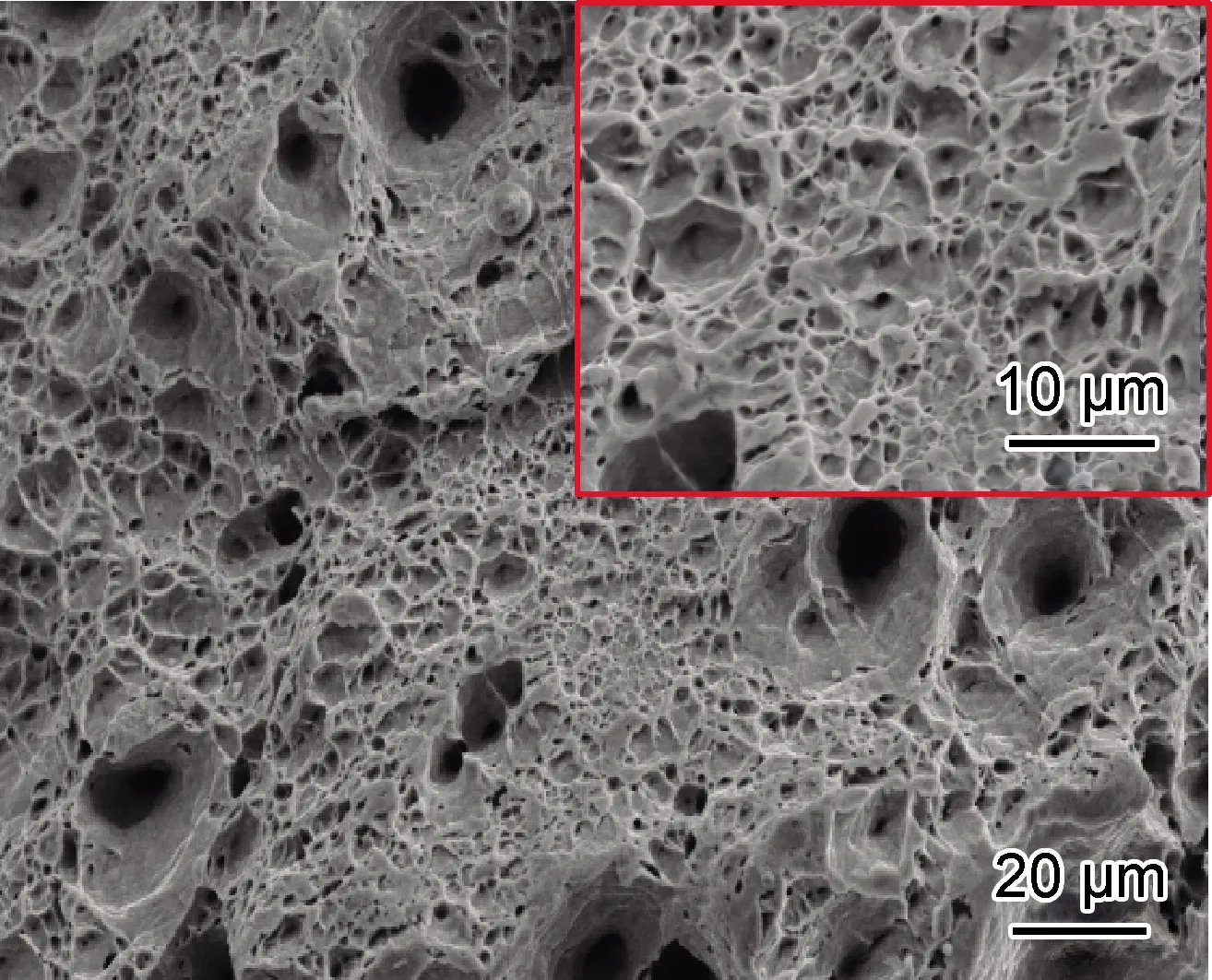

表3为V-N-Cr微合金化Q690耐候钢的力学性能参数,其屈服强度为695 MPa、抗拉强度815 MPa、屈强比为0.85,伸长率为18%,在-40 ℃下冲击韧性超过了200 J,均满足Q690高强钢的国标要求。这是由于V-N-Cr耐候钢在终冷温度500 ℃时能促进原子扩散,内部有较多的V(C,N)或VN析出,促进针状铁素体形核,改善了实验钢的强韧性能。图3为V-N-Cr微合金化Q690耐候钢的拉伸断口形貌,断口形貌由尺寸为5~10 μm大而深的韧窝和尺寸为1~3 μm左右小而浅的韧窝共同组成,断裂方式以韧性断裂为主。

表3 V-N-Cr微合金化Q690耐候钢的拉伸性能和低温冲击韧性

图3 V-N-Cr微合金化Q690耐候钢室温下的拉伸断口形貌

2.2 腐蚀失重分析

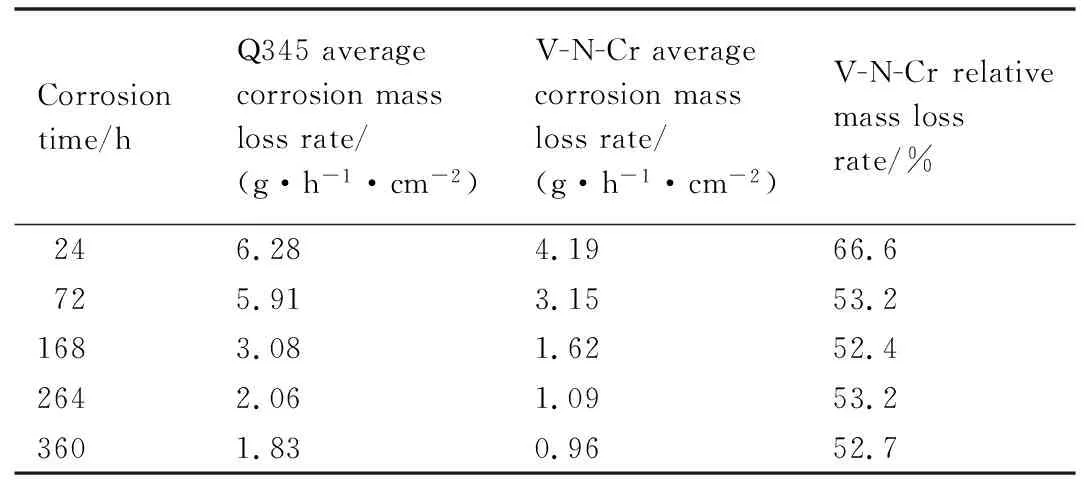

依据标准TB/T 2375-1993对V-N-Cr耐候钢进行腐蚀性能评价,不同腐蚀周期下V-N-Cr微合金化Q690耐候钢和Q345钢的腐蚀失重速率,结果如表4所示。当腐蚀时间为72 h时,V-N-Cr实验钢的相对失重率为53.2%,满足铁道行业标准腐蚀失重速率低于55%的要求。

表4 V-N-Cr微合金化Q690耐候钢与Q345钢在不同周期下的腐蚀失重速率

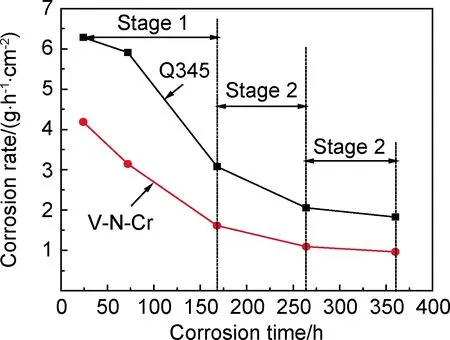

图4为V-N-Cr耐候钢和Q345钢的腐蚀失重速率随时间的变化曲线,主要分为三个阶段:第一阶段是加速腐蚀阶段(0~168 h),在腐蚀初期阶段,基体与腐蚀液二者相互接触容易造成快速腐蚀现象的发生,腐蚀失重速率处于一个较高值,但在基体表面能很快形成具有保护作用的腐蚀锈层,阻碍腐蚀液的进一步渗透;第二阶段是腐蚀减缓阶段(168~264 h),此阶段内腐蚀失重速率继续保持下降趋势,但势头明显减弱;第三阶段是腐蚀平稳阶段(264~360 h),在此阶段,曲线变得逐渐平缓,腐蚀失重速率值基本处于一个稳定的状态。由于经过长周期的干/湿浸润腐蚀,实验钢的表面基本上已经形成了一层厚而致密的腐蚀产物,锈层对钢基体起到有效保护。Q345钢和V-N-Cr微合金化Q690耐候钢在周期浸润环境下腐蚀360 h后的平均腐蚀失重速率分别为1.83 g/(h·cm2)和0.96 g/(h·cm2)。通过式(1)计算腐蚀失重速率:

图4 V-N-Cr微合金化Q690耐候钢和Q345钢腐蚀失重速率随时间变化曲线

(1)

式中:W为腐蚀失重速率,g/(h·cm2);G0为试样原始质量,g;G1为去除腐蚀产物后试样的质量,g;t为腐蚀时间,h;a,b,c分别为试样的长,宽,高,cm。

2.3 腐蚀锈层宏观及微观形貌分析

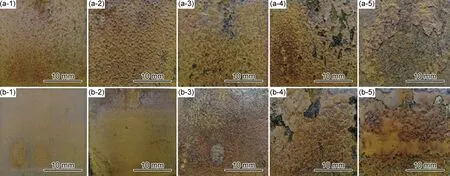

V-N-Cr微合金化Q690耐候钢和Q345普碳钢在不同腐蚀周期下的宏观形貌,如图5所示。V-N-Cr微合金化Q690耐候钢和Q345钢表面锈层呈现黄褐色,随着腐蚀周期的延长,颜色会加重。在腐蚀前期,V-N-Cr实验钢的表面生成了一层薄且均匀的锈层,该锈层完整、紧密地与基体结合在一起,更好地阻碍了腐蚀液进入基体。但在264 ~360 h腐蚀周期区间,两种钢的锈层均出现从基体脱落现象,露出带有黑色斑块的基体,部分区域存在一些“鳞片状”锈层,这是由于锈层在干湿交替的腐蚀环境中产生了应力集中,导致锈层成片鼓起。

图5 实验钢表面锈层的宏观形貌

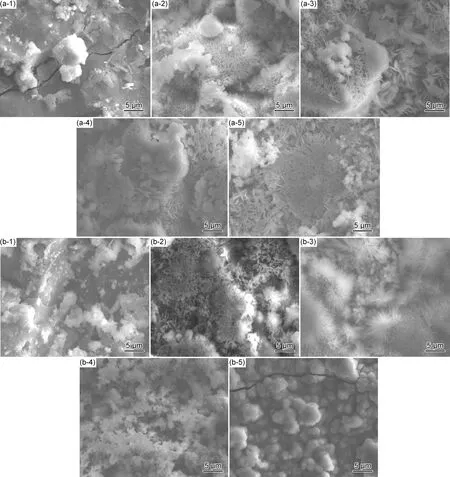

Q345钢和V-N-Cr微合金化Q690耐候钢在不同腐蚀周期下的腐蚀形貌如图6所示。钢的耐腐蚀性能的好坏程度主要受两个方面的影响,一是锈层与基体的结合程度,二是腐蚀产物的致密程度。腐蚀产物与钢基体结合力强,致密度高。由图6可观察到,Q345钢在腐蚀初期,腐蚀产物生成不均匀,并伴有裂纹,延长腐蚀时间,腐蚀产物呈现疏松多孔的团簇状,团簇大小不一,起伏不平。Q345钢在腐蚀后期,腐蚀产物呈团簇状和片状混合形貌,孔隙率较高,容易使氧气和腐蚀介质进入基体,促进电化学反应的进行,削弱锈层对基体的保护能力。V-N-Cr耐候钢在24 h腐蚀后,表面已经完全被白色的腐蚀产物所覆盖,同Q345钢类似,棉絮状腐蚀产物以团簇形式在基体表面富集。在腐蚀168 h后,腐蚀产物形成发散状的针状物,随着腐蚀时间的延长,腐蚀产物不断长大演变成致密性好的球状形态,此时的锈层有较好的防护能力,能有效阻碍腐蚀介质的渗透。由图6(a-1),(b-5)可以观察到腐蚀锈层出现裂纹,这是由于各腐蚀产物的致密度不同,锈层变形能力差所引起的。

图6 Q345钢和V-N-Cr微合金化Q690耐候钢在不同腐蚀周期下的微观形貌

2.4 腐蚀产物物相分析

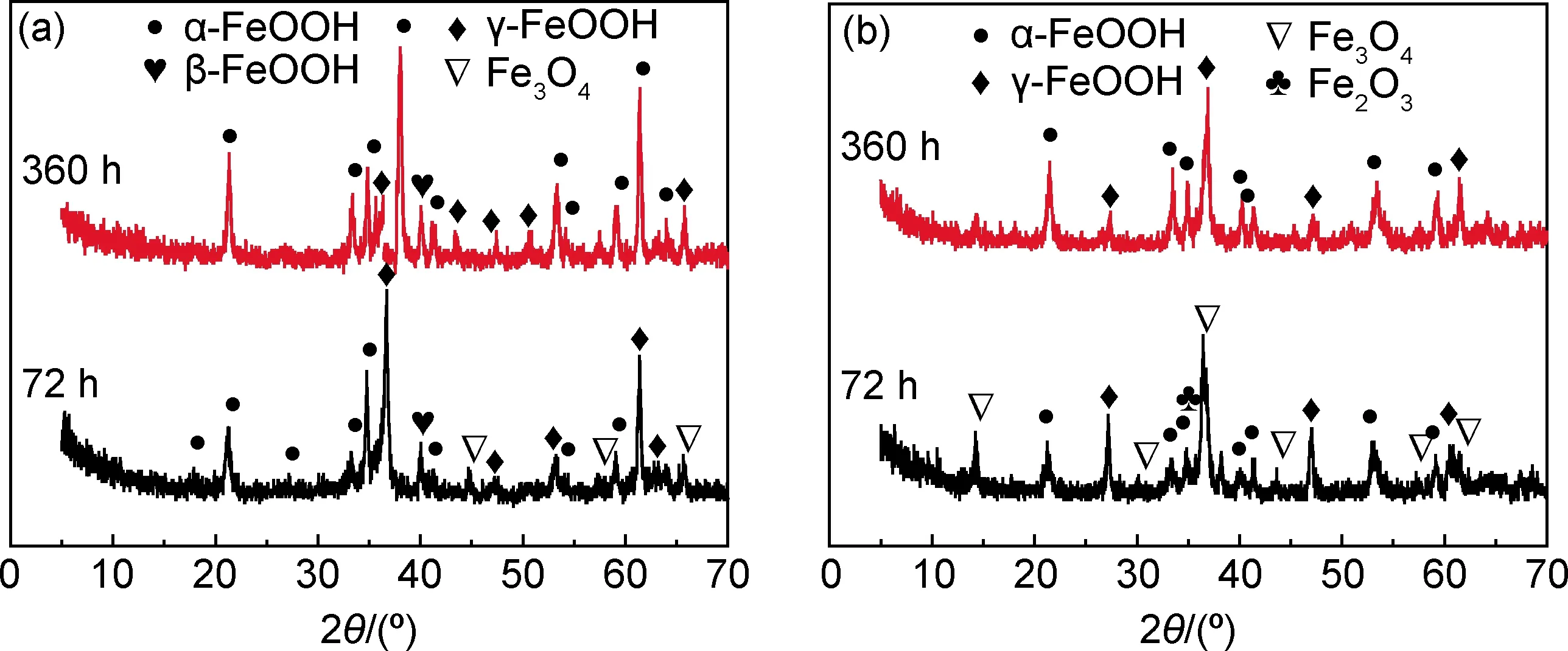

图7为腐蚀72 h和360 h后Q345钢和V-N-Cr微合金化Q690耐候钢锈层的X射线衍射谱。经XRD分析可知,两种钢的锈层中均含有α-FeOOH,β-FeOOH,γ-FeOOH和Fe3O4四种晶态相,但比例有所不同。在模拟工业大气环境下的周期浸润腐蚀实验中,腐蚀产物β-FeOOH,γ-FeOOH是电化学活性物质,处于不稳定的形态,随着腐蚀时间的延长,这两相会逐渐向着致密而稳定的α-FeOOH转变。由图7可知,在72 h腐蚀后,锈层中主要包含α-FeOOH,β-FeOOH,γ-FeOOH和Fe3O4,腐蚀产物中α-FeOOH和γ-FeOOH的含量较多,而Fe3O4的含量较少。延长腐蚀时间至360 h后,锈层中α-FeOOH比例得到了提高,腐蚀产物α-FeOOH的存在能更好地保护基体免受深度腐蚀,该相的比例越大其耐蚀性能越好。由于试样在干湿交替的过程中锈层容易受到破坏,导致不稳定相β-FeOOH和γ-FeOOH难以有足够的时间转变为α-FeOOH,所以在腐蚀360 h后实验钢的锈层中仍然能检测到β-FeOOH和γ-FeOOH相。

图7 Q345钢和V-N-Cr微合金化Q690耐候钢经腐蚀72 h和360 h后锈层的X射线衍射谱

在干/湿交替的腐蚀环境下,金属(用M表示)存在水解反应,Evans锈层生成模型[16]给出了Fe3O4和羟基氧化铁之间转化的机理,见式(2),(3)。V-N-Cr耐候钢中含有0.012%的N,氮在腐蚀环境下可以吸收腐蚀溶液中的氢离子,发生如下反应,见式(4):

3Fe3O4+4/3O2+9/2H2O=9FeOOH(dry)

(2)

3FeOOH+H++e-=9Fe3O4+2H2O(wet)

(3)

(4)

由式(2)~(4)可知,N能够提高腐蚀溶液的pH值,腐蚀液中的氢离子被消耗,降低了H+浓度,抑制了式(3)中Fe3O4的生成,增强了羟基氧化物的稳定性,尤其是γ-FeOOH。因此,说明V-N-Cr微合金化Q690耐候钢中N元素增加了锈层结构的稳定性。

2.5 腐蚀锈层分析

Q345和V-N-Cr微合金化Q690耐候钢在金相显微镜下的锈层截面形貌如图8所示。相比Q345来说,耐候钢具有更薄、更有效的锈层生成,随着腐蚀时间的延长,锈层厚度增加,锈层逐渐演化为双层结构。Q345钢锈层靠近基体一侧呈现疏松多孔的结构,致密度较差,容易降低锈层与基体之间的结合力,造成锈层脱落,在腐蚀后期有大量的锈蚀产物从基体脱离,不能很好地起到阻挡腐蚀介质进一步侵蚀基体。锈层与基体之间有缝隙是由于在干燥过程中腐蚀产物脱水所致。图9为采用电子探针检测的V-N-Cr微合金化Q690耐候钢在不同腐蚀时间下Cr元素在腐蚀锈层截面上的分布规律图。由图9可知,Cr元素在锈层中有富集现象,Cr的添加能阻碍腐蚀介质离子向基体扩散的通道,形成致密的腐蚀产物层,导致腐蚀失重速率降低。Cr还能加快腐蚀产物的转化,提高钝化膜的稳定性,保护钢基体免遭深层腐蚀,增强V-N-Cr微合金化Q690耐候钢的抗点蚀诱发能力。基于这些发现,认为V-N-Cr实验钢的耐腐蚀性能相比Q345钢得到了较大的提高,基体表面覆盖了更致密紧凑兼具保护性强的锈层。

图9 不同腐蚀周期Cr元素在V-N-Cr微合金化Q690耐候钢锈层上的分布

3 结论

(1)V-N-Cr微合金化Q690耐候钢组织主要是由多边形铁素体、针状铁素体、板条贝氏体以及少量的M/A岛组成。其屈服强度为695 MPa,抗拉强度为815 MPa,屈强比为0.85,伸长率为18%,在-40 ℃下冲击韧性超过了200 J。晶粒内存在取向差介于2°~15°的亚晶界以及取向差大于15°的高角度晶界,通过大小角度晶界共同作用,有效阻碍了裂纹扩展,使V-N-Cr微合金化耐候钢具备了优异的冲击韧性。

(2)V-N-Cr微合金化Q690耐候钢在周期浸润腐蚀环境下表面会出现黄褐色锈层,腐蚀失重速率变化分为三个阶段,包括加速腐蚀、腐蚀减缓和腐蚀平缓阶段。腐蚀360 h后的平均腐蚀失重速率为0.96 g/(h·cm2)。腐蚀产物主要包含α-FeOOH,β-FeOOH、γ-FeOOH和Fe3O4。V-N-Cr微合金化Q690耐候钢的腐蚀产物致密度高,能有效阻碍腐蚀液的渗入,提高耐腐蚀性能。