不同挥发分含量煤种与热解半焦混燃热态试验研究

陈登科,闫永宏,彭政康,王兴益,孙刘涛,孙 锐

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引 言

我国当前正处于城市化、工业化阶段,需要大量能源消耗作为支撑,“富煤、贫油、少气”的资源禀赋,使我国形成了以煤炭为主体的一次性能源消费结构[1],占我国已探明煤炭储量55%以上的低阶煤(褐煤/次烟煤)煤化程度低,蕴藏的挥发分相当于1 000 亿t油气资源[2]。但由于低阶煤水分高,直接燃烧或气化效率低,且现有技术无法充分利用其资源价值,导致煤炭资源的巨大浪费。热解半焦是指泥煤、褐煤和高挥发分低变质烟煤等在隔绝空气的条件下受热,发生一系列物理化学变化析出大量轻质挥发分产物被利用后剩余的固体产物[3]。热解半焦在电站锅炉中的应用前景主要包括:作为可处理的大量工业废物;可成为煤炭替代品,节省煤炭资源;若使用恰当,将有助于减少电厂的污染物排放、排渣和腐蚀。但由于其挥发分较低(Vdaf<10%),着火和实现稳定燃烧较原煤需更高着火温度,为拓展其在电厂动力用煤等领域的应用,有必要引入一些易燃高挥发分煤种作为混燃燃料,以改善电站锅炉中热解半焦的燃烧特性。

目前混煤燃烧主要关注问题包括混煤着火性能和燃烧稳定性、碳燃尽率、污染物NOx排放等[4],试验研究手段大多是在热重分析或管式沉降炉上进行。邱建荣等[5]选取多种单一煤及其按不同比例组成的混煤在沉降炉上进行了一维燃烧试验,认为掺混比和混烧煤质对混合燃料着火性能影响较大,混煤中高挥发分煤比例增加时,着火温度降低,采用分级燃烧并掺烧高挥发分烟煤时,燃尽率明显提高。陈鑫科等[6]采用数值模拟方法研究了混煤掺烧方式和优化配风对着火和燃尽特性的影响,结果表明:掺烧方式是影响混煤燃烧着火特性的重要因素;在炉外掺混方式下,掺入高挥发分煤能改善低挥发分煤的着火特性;炉内掺烧方式可抑制混煤燃烧过程中的氧竞争作用,提高低挥发分煤的燃尽率。

近年国内外部分学者主要关注煤与石油焦[7]或生物质焦[8-9]的混合燃烧,对煤与热解半焦混合燃烧的研究不多。李慧等[10]在两段式滴管炉上研究了热解半焦空气分级燃烧的NOx排放规律,结果表明:在空气分级燃烧中,相同主燃区温度条件下,二次风比例由高到低变化时,NOx排放先迅速下降再缓慢回升,燃尽率先快速升高而后趋于平缓。梁宁等[11]利用HCT-2型综合热分析仪,选取不同比例的热解半焦与烟煤进行混合燃烧试验,结果表明:随着半焦比例的增加,混合燃料的燃点逐渐升高,最大燃烧速率和平均燃烧速率逐渐降低,燃烧区间逐渐向高温区移动,燃烧逐渐困难。燃性指数Cb、稳燃性指数G、综合燃烧特性指数SN都随半焦份额的增加而降低。

由于不同挥发分煤种的反应性不同,其与半焦掺烧形成的混合燃料的燃烧特性(如着火距离、燃尽率、NOx排放等)受到混煤的交互作用影响而无法按单一煤质线性加权预测。本文在350 kW中试规模煤粉炉上进行浓、淡着火热态试验,选取典型褐煤(HM)、烟煤(YM)、次烟煤(LRA)分别与神木热解半焦(SC)进行混合,热解半焦掺混比例为50%,研究不同挥发分含量煤种与SC掺混的混合燃料的着火特性及NOx排放特性影响,并深入研究其燃烧过程,为大型电站锅炉燃用混合燃料提供参考与指导依据。

1 试 验

1.1 350 kW煤粉燃烧系统

试验在350 kW煤粉燃烧系统(PCFS)上进行(图1),该系统主要由炉膛、给粉系统、供气系统、丙烷稳定燃烧系统、空气预热系统、测量和采样系统组成,主要设计参数见表1。其中炉膛为管式结构,沿竖直方向布置,上部为主燃烧区,是试验系统的关键组成部分,总高为1 280 mm。试验装置端部一次风/混合燃料喷口、二次风射流喷口及丙烷助燃燃气喷口对称布置,如图2所示。正式投入混合燃料前,为创造燃料着火的高温环境,需要对炉膛进行预加热,预热过程的高温烟气由丙烷气体燃烧产生。混合燃料特性试验中,保持总空气流量及一、二次风比率不变,设定主燃烧区出口空气过量系数为0.9,一次风速为19.7 m/s,一次风温为210 ℃,混合燃料一次风粉煤浓度的浓淡比(浓淡比是混合燃料射流中浓侧粉煤浓度与淡侧粉煤浓度之比[12-13])为2。

图1 350 kW PCFS热态试验系统

表1 PCFS主要设计参数

图2 炉膛顶部一次风煤粉燃烧器和气体助燃燃烧器装置结构布置

PCFS系统的启动过程为:首先启动引风机将炉内降为负压,然后启动丙烷燃气系统投入高温烟气,每侧设定为50 kW热功率运行(点火热功率100 kW)。炉膛中部温度达到400 ℃时,启动鼓风机,提供一次风和二次风点燃混合燃料。混合燃料储存在2个给粉仓中,通过一次风携带进入炉膛。混合燃料着火稳定后,逐渐将每侧的丙烷燃气系统热功率降为25 kW(伴燃热功率50 kW),此时炉内总燃烧热功率维持在350 kW。炉内温度变化小于10 K时开始测量,达到试验条件稳定燃烧状态约需1 h。

1.2 火焰温度测量

炉子侧面有30个水平孔,用于测量径向温度。燃烧器出口与孔中心线之间的垂直距离用Z表示,由Z=180~980 mm,每2个测量孔之间的垂直距离为160 mm。每个横截面处,将测量点按径向布置炉膛中心r=0、20、40、60、80、100、150、200、300 mm处。采用外径16 mm的刚玉铠装S型热电偶测量炉内横截面内的径向温度,该热电偶测温范围为600~1 600 ℃,基本误差限为±0.25%t(t为感温元件实测温度值,℃)。炉膛顶部煤粉燃烧器的2个喷口间布置一个30 mm的测量孔,从测量孔探入2个外径8 mm的铬镍铁合金K型铠装热电偶,实现浓、淡一次风侧轴向温度的测量。从燃烧器出口到测量点距离Z=0~930 mm,该热电偶测温范围0~1 300 ℃,基本误差限为±0.75%t。

1.3 炉内烟气成分测量

径向温度测量完成后,拔出热电偶,插入取样管,测量炉子中的径向烟气成分。半径烟气测量孔沿轴向距离Z=180~820 mm,测量点在每个横截面处由炉膛中心起分别位于r=0、±20、±40、±60、±80、±100、±150、±200、±300 mm(其中“+”为径向测点位于一次风浓侧喷口下游,“-”为径向测点位于一次风淡侧喷口下游)。每2个烟气测量孔之间的垂直轴向距离为160 mm。

烟气成分通过采样系统(图3)分析,该采样系统由水冷式吸气取样探头、纤维过滤器、干燥瓶和烟气分析仪组成。

图3 烟气采集测量系统示意

烟气采样过程为:将位于中心的取样管沿高压方向插入炉膛,该取样管由水冷不锈钢管围绕,抽取高温热烟气。热烟气迅速被水冷却使烟气中活性组分反应终止,并依次经过飞灰过滤器、干燥瓶,然后通过GASMET DX-4000便携式FTIR气体分析仪进行干烟气成分在线分析。所测气体种类包括O2、CO、CO2、NOx(NO、NO2),气体组分测量范围内精度为±2%,烟气分析仪所测各组分在测量前已由标气校准。

1.4 燃料特性和试验运行工况参数

试验选取褐煤(HM)、烟煤(YM)、次烟煤(LRA)分别与神木半焦(SC)掺混形成混合燃料(掺混比为50%,掺混比为混合燃料中SC的质量分数)。不同挥发分煤种与神木半焦的工业分析和元素分析见表2。将燃料分别研磨至细度均为R90=9%,利用激光粒度仪对燃料进行粒度分析,得到煤粉细度的粒径分布如图4所示,在搅拌机中混合均匀后送入炉内。

表2 不同煤种与神木半焦工业分析和元素分析

图4 试验煤粉细度的粒径分布

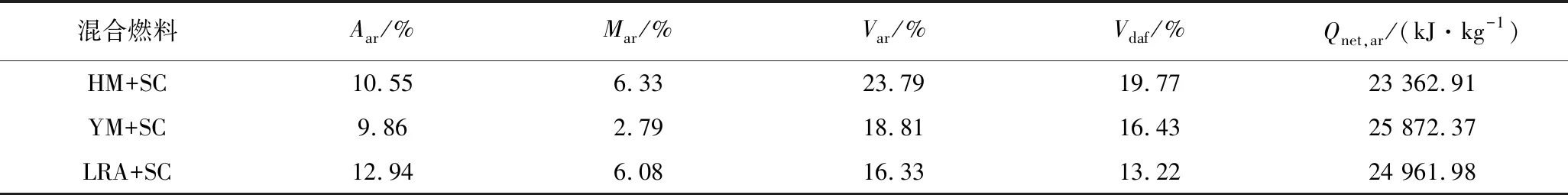

由于Vdaf是衡量煤质是否易于燃烧的重要指标,Vdaf高,表示煤易着火,也易燃烧稳定和燃尽,因此本文将混合燃料的Vdaf作为试验工况划分的重要依据,根据收到基与干燥无灰基的换算因子,得到混合燃料的Vdaf,具体见表3。

表3 混合燃料性质

每种试验工况的主要操作参数见表4。由于混合燃料热值不同,给煤速率不同(本文试验条件差异引起的微小变化将产生较小影响)。确保每个工况中混合射流的燃烧均已达到连续稳定状态,达到稳定燃烧工况的判断方法为:① 试验过程中各测温点温度变化均小于10 ℃;② 试验过程中烟气组分,如O2及CO在一个相对稳定范围内波动;③ 通过炉膛壁面上预留的视窗观察煤粉射流及火焰情况,确保着火燃烧稳定。

表4 试验工况主要参数

2 结果与讨论

2.1 不同挥发分含量煤种对混合燃料着火和稳定燃烧的影响

2.1.1对混合燃料着火温度和着火距离的影响

对于混合燃料射流,本文通过炉膛轴向温度变化反映其着火特性[14-15],不同挥发分含量煤种混合射流浓、淡侧火焰轴向温度分布如图5所示。由于对每一工况的轴向温度进行了2次测量,故可在图5取若干具有代表性的测点增加误差棒,表示2组数据与平均值之间的最大偏差,可发现误差范围较小,且经过计算得到轴向温度的相对偏差均小于2%。

图5 不同挥发分含量煤种混合射流火焰轴向温度分布

由图5(a)可知,浓侧射流着火时,随着轴向距离增加,混合燃料轴向温度变化趋势相似,在混合射流还未相交至中轴线前,轴向温度均逐渐升高,之后由于2股独立射流开始在炉膛中轴线上相交混合,轴向温度有所下降,最后混合燃料不断卷吸周围高温烟气进行强烈的对流换热作用,同时吸收炉膛内壁的辐射传热,轴向温度均急剧增加直至着火。在低温区域(定义Z<500 mm),HM+SC混合射流始终具有较高的轴向温度,这是因为其挥发分最高,在着火初期率先被点燃,迅速释放大量热量,将烟气加热到足够高的温度,从而在较短轴向距离内引燃焦炭,此时O2浓度仍很高,该区域内轴向温度增幅较大,能快速达到燃烧稳态。随着混合燃料挥发分缩减,反应释放热量减少,焦炭着火距离延长,同一截面处轴向温度逐渐降低,分析认为所有混合射流的着火区间在 90~240 mm。从试验煤样的着火距离区间之后至500 mm,轴向温度均继续增加,混合射流的燃烧更剧烈,但LRA+SC混合射流温升速率相对最快,这是因为次烟煤水分较大,对射流的初期着火产生了抑制的负效应[16],造成着火初期燃烧较弱,消耗O2也相对较少,但水蒸气对混合射流后续燃烧会产生促进作用[17],使燃烧变得更加剧烈。在高温区域(定义Z>500 mm),所有混合射流燃烧已基本稳定,轴向温度变化趋于平稳,分析认为焦炭燃烧是该区域的主要反应,但着火初期混合射流挥发分燃烧消耗较多O2,使高温区O2含量相对不足,焦炭燃烧程度较低。

由图5(b)可知,淡侧射流着火时,不同煤种的温度变化趋势基本一致,与浓侧射流相似:在Z<60 mm,轴向温度均逐渐升高,Z=60~90 mm,轴向温度均逐渐降低,Z>90 mm后轴向温度均急剧升高,但出现明显温差,具体原因与浓侧射流着火相同。对2侧前期着火进行对比分析,发现同一截面处淡侧轴向温度均低于浓侧,这是因为淡侧射流燃料浓度低,煤粉颗粒间距较大,释放热量少且散热相对较大,火焰较弱不连续,导致燃烧不强烈,温度较低[18]。

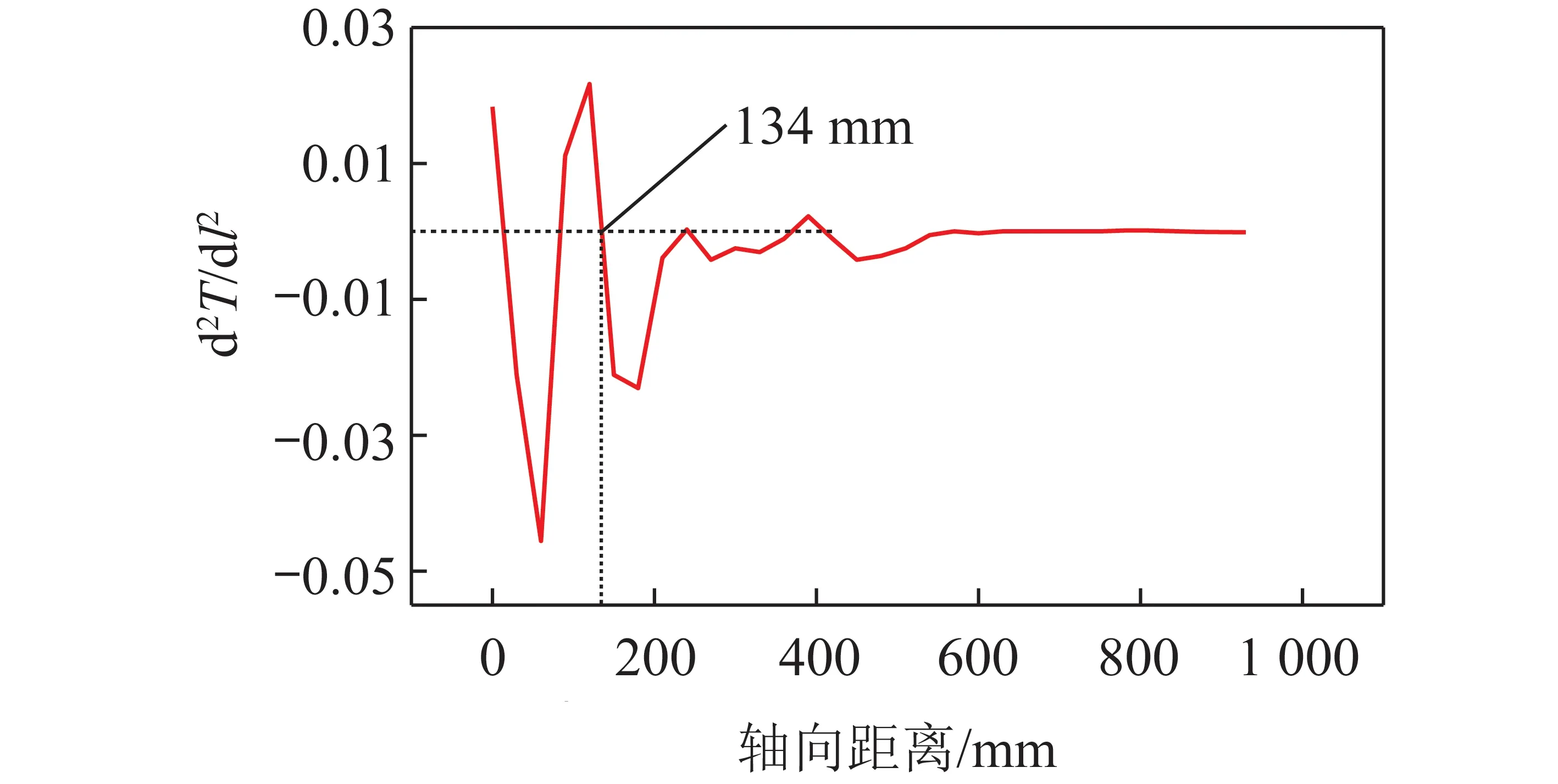

根据谢苗诺夫临界着火条件,将轴向温度增加最快位置定义为燃点,即图5曲线某个转折点(d2T/dl2=0)[19],并结合着火距离区间排除不合理点,对应点的轴向距离即为着火距离。对图5(a)中HM+SC混合射流的温度曲线求二阶导可得其着火距离,如图6所示,其他混合燃料的着火距离计算方法相同;从图5找到着火距离处对应的温度即认为是着火温度,具体如图7所示。

图6 浓侧HM+SC混合射流对温度求二阶导得着火距离

图7 混合燃料浓淡测射流的着火距离和着火温度及其数据点回归曲线

由图7可知,各工况下浓淡侧着火温度相近,随着混煤挥发分的增加逐渐降低。但各工况着火距离随混合燃料煤种挥发分增加大幅下降,而3组工况其他试验参数均相同,可以确保混合射流在相同轴向距离处吸收的辐射热和对流热相似,且挥发分的促进作用是混合燃料着火的关键,因此着火距离的不同主要是由于混合燃料挥发分变化引起的。由于混合燃料的着火首先从挥发分开始,因此随着煤种挥发分的增加,混合燃料射流着火模式可能由最初的均相-异相联合着火向均相着火转换。对比浓、淡两侧射流着火距离,可以发现同一工况淡侧着火距离相对浓侧增加,特别是在燃用低挥发分煤种时,淡侧着火距离较浓侧增加幅度较大,这是因为淡侧着火初期燃烧较弱,燃料吸收热量不充分,挥发分释放量较少,对混合燃料着火不利,使着火延迟,着火距离增大,因此,浓淡燃烧方式将对低挥发分混合燃料射流的着火稳定性强化效果更为明显。

2.1.2对混合燃料稳定燃烧的影响

1)不同挥发分煤种对径向温度分布的影响

除了轴向温度分布,炉膛径向火焰温度分布(图8)也可以反映混合燃料的着火燃烧过程[18]。由图8可知,HM+SC工况下,径向温度分布左右不对称,浓侧射流整体温度水平要高于淡侧,射流中心偏向淡侧煤粉射流对应的-20 mm处,其特点是:Z=180 mm处,射流中心温度明显低于外围区域,表明点火首先发生在射流四周,这是因为丙烷燃烧产生的高温烟气首先接触射流外围部分,从射流的边缘点燃燃料,随后高温区域向射流中心发展,最后整个射流着火;Z=270~450 mm,径向温度急剧增加,可能是发生了由挥发分燃烧到焦炭燃烧的转化;Z=630 mm后径向温度增幅减小,红色高温区域缓慢扩大,表明焦炭燃烧已处于稳定状态;Z=810 mm时,径向温度基本稳定,此处O2消耗殆尽且浓度低,焦炭燃烧速度减低。

图8 不同挥发分含量煤种混合射流径向温度分布

对于YM+SC混合射流,Z=360 mm前,径向温度变化趋势类似于HM+SC射流,说明混合燃料也会首先发生挥发分着火,区别在于Z=630 mm处才出现红色高温区域,这是因为其着火距离相对较长,焦炭稳定燃烧区域随之向炉膛下游移动,但由于混合射流后续氧量充足,且固定碳更高,故放热增加,燃烧更为强烈。混煤燃烧过程中存在促进和抑制作用2种明显的交互作用,共同影响混煤燃尽特性[20]。前者产生的主要原因是高挥发分煤挥发分产率高,着火及燃烧快,提高了局部温度,促进低挥发分煤的着火和燃烧,这与HM+SC混合射流最先出现红色高温区域的结论一致;而后者产生的主要原因是高挥发分煤会抢先与氧气反应(即“抢风现象”),消耗大量氧气,使低挥发分煤燃烧处于欠氧状态,阻碍了低挥发分煤的燃尽,试验中表现为HM+SC射流后续燃烧较YM+SC射流更弱。Z≥630 mm时,火焰逐渐充满炉膛中心靠右区域(-50~+110 mm),燃烧稳定性逐渐加强。

对于LRA+SC混合射流,Z=360 mm处径向温度增幅依旧很小,这说明混合燃料尽管已在Z=360 mm前被点燃,但着火较弱,火焰稳定性较差,这可能是因为混合燃料中挥发分较低,着火初期焦炭亦被点燃,发生均相-异相的联合着火。Z=720 mm后出现红色高温区域,表明焦炭稳定燃烧位置进一步向下偏移。以上结果表明随着混合燃料挥发分降低,着火延迟,稳定燃烧区域随之向下游偏移,但YM+SC射流后续燃烧更为强烈。

2)不同挥发分煤种对径向烟气分布的影响

燃烧区径向O2、CO、CO2气体浓度分布也可以反映混合燃料的着火过程,如图9~11所示。测量误差较小,经分析得3种气体浓度相对测量误差均小于2%。Z=180 mm处,O2浓度在中心处最高,然后浓度从r=0逐渐减小到r=±60 mm,这是由燃烧器喷口导致,火焰区域由喷口处扩大,火焰锋面上O2浓度最低,表明点火最初发生在射流的外围部分。Z=340 mm处,O2浓度在r=0~60 mm下降最快,形成一个低谷,这表明点火区域主要位于射流中心以外,在该部分反应仍然较弱,点火不稳定;且浓侧O2浓度相对淡侧更低,浓侧混合射流燃烧更加剧烈,这与径向温度的结论一致。此时CO浓度依旧很低,这是因为混合燃料喷入炉内后,吸收热量温度不断升高,挥发分不断释放,着火燃烧消耗O2并产生较多CO2,燃烧前期O2充足,故基本不生成CO。

图9 不同挥发分含量煤种混合射流Z=180~820 mm处的O2浓度分布

图10 不同挥发分煤种混合射流Z=180~820 mm处的CO浓度分布

图11 不同挥发分煤种混合射流Z=180~820 mm处的CO2浓度分布

Z=500 mm处,O2浓度谷值与CO浓度峰值均偏向r=+40 mm处,且随着混合燃料挥发分降低,O2浓度增加,CO和CO2浓度减少,即燃烧强度随之减弱。还可以发现在r=0~80 mm O2浓度小于4%,CO浓度超过1%,CO2浓度超过16%,这是由于轴向距离340 mm后处于焦炭燃烧阶段,中轴线上O2浓度大幅降低,缺氧气氛中焦炭燃烧生成了大量CO,表明燃料已被彻底点燃并稳定燃烧。Z=660 mm处,对于HM+SC混合射流,r=40 mm附近O2浓度接近0,且r=-20和+100 mm时,O2浓度依旧小于4%,表明混合射流的燃烧更加稳定,反应区继续扩大,这充分发挥了半焦掺烧高挥发分易燃煤种的优势;所有混合射流在此截面浓侧CO浓度最高,取YM+SC混合射流,可以发现CO峰值浓度在Z=660 mm处为3.68%,Z=820 mm处为3.28%,CO峰值浓度下降,这是由于缺氧还原性气氛下CO大量还原已生成NOx,研究表明,在高温缺氧环境中存在的CO是重要的NOx还原物质[21]。相比Z=660 mm处,Z=820 mm处所有射流的O2浓度均发生少许变化,表明混合燃料均处于稳定燃烧阶段且反应在浓侧还原气氛中进行,有利于大量还原NOx。

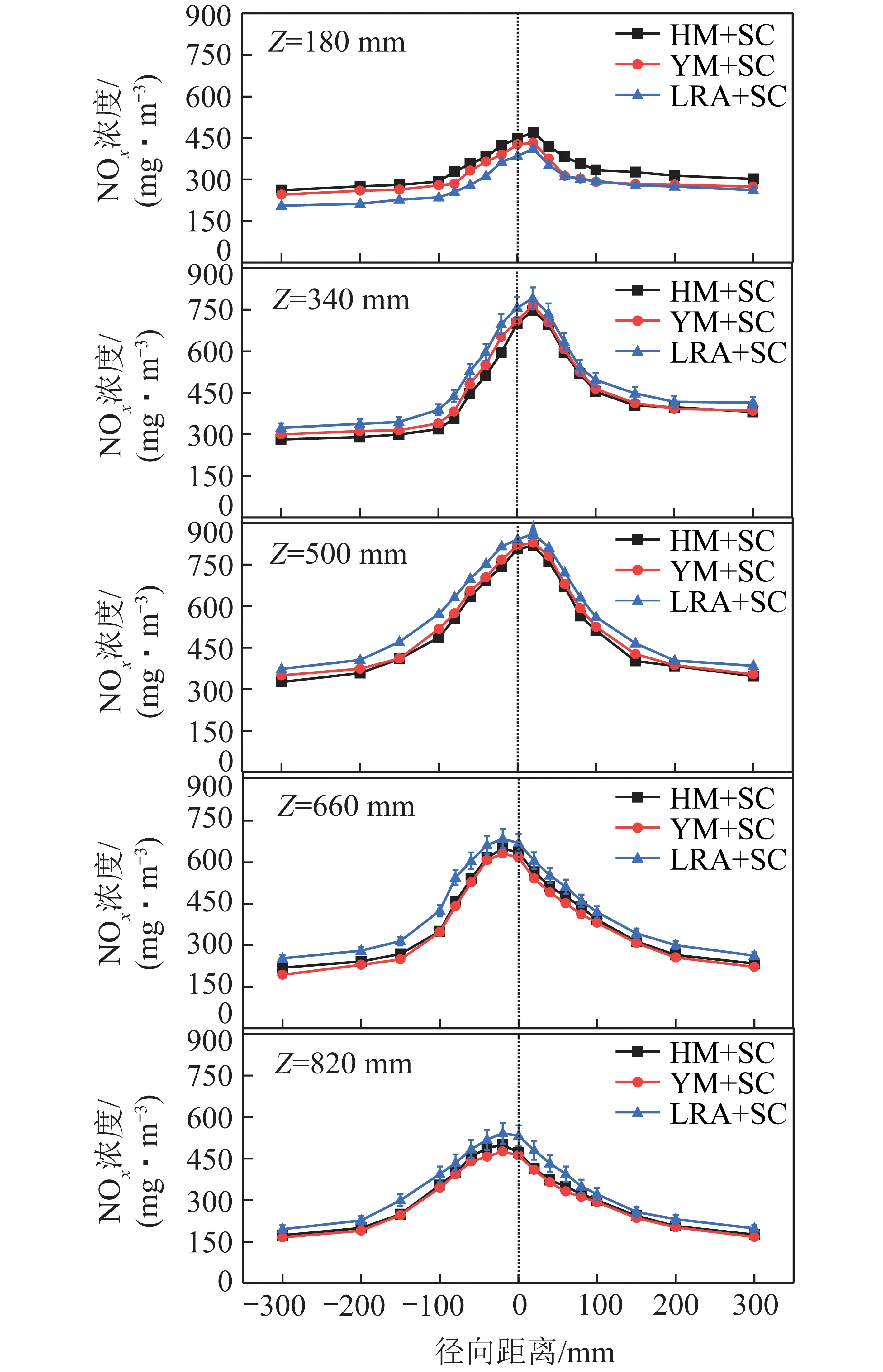

2.2 不同挥发分含量煤种对NOx排放的影响

氮有多种氧化物,包括N2O、NO、NO2、N2O3、N2O4和N2O5等。燃烧过程中生成的NOx几乎全是NO和NO2。天然气、重油、煤炭等天然矿物燃料燃烧生成的NOx中NO占90%以上,其余为NO2。燃料燃烧过程中NOx的生成一般有热力型、快速型和燃料型3种类型。快速型NOx是煤燃烧时空气中的氮和燃料中的碳氢离子团(如CH等)反应生成的NOx,一般情况下,对不含氮的碳氢燃料在较低温度燃烧时,需重点考虑快速型NOx的生成,对大型煤燃烧设备,快速型NOx占比很小,通常忽略不计。热力型NOx基本上是在燃料燃尽后的高温区N2和O2反应产生,影响热力型NOx的主要因素有温度、过量空气系数和烟气停留时间:热力型NOx在温度低于1 350 ℃ 时生成量很少,在温度高于1 500 ℃时生成量较显著[22];在过量空气系数稍大于1的条件下,其大量生成;热力型NOx随烟气在高温区停留时间的延长而增加。试验中,温度控制在1 350 ℃以下且温度场分布比较均匀(图5、8),避免了局部高温区的存在;试验中的配风控制削弱了适宜热力型NOx生成的过量空气系数条件(表4),热力型NOx生成占比较小,可认为本试验中产生NOx主要是由燃料中N元素转化成的燃料型NOx。

主燃区距喷口不同轴向距离处NOx径向分布如图12所示。可知测量误差较小,经分析测得NOx浓度相对误差小于2%。Z=180 mm处,NOx浓度很低,Z=340 mm处从轴向中心外围逐渐增加,且峰值偏向r=20 mm处,浓侧NOx浓度高于淡侧。所有混合射流的NOx浓度均在Z=500 mm处达到峰值,表明该截面的燃料燃烧最为强烈,且Z>500 mm时,混合射流NOx较之前部分减少,这是因为此时氧浓度低,还原性气氛和焦炭存在下NOx被大量还原,NOx浓度下降。Z=660 mm处,径向NOx浓度峰值偏向r=-20 mm处,对比径向温度发现此处为实际射流中心,故认为浓侧NOx浓度较淡侧更高。Z=820 mm时,混合燃料的烟气成分稳定,可将其作为主燃区出口,在此截面处,HM+SC、YM+SC、LRA+SC混合射流中心的NOx浓度分别为473、462、532 mg/m3(6% O2下,下同),可以发现YM+SC射流主燃区出口中心NOx排放最少,且对于HM+SC、YM+SC混合射流NOx浓度差值较小;掺烧低阶煤种时随着混合燃料挥发分增加,NOx浓度降低。试验范围内推荐适合混合燃料的Vdaf不低于16%,考虑到近几年我国优质燃煤市场日益紧张,发电成本不断增加,认为热解半焦掺烧高挥发分易燃低阶煤(掺混比50%)即可。

图12 不同挥发分煤种混合射流Z=180~820 mm处的NOx浓度分布

3 结 论

1)随着混合燃料挥发分含量减少,着火性能变差,混合射流浓侧的着火距离从134 mm增至202 mm,着火点温度从946 ℃升高至976 ℃,淡侧着火距离较浓侧更大,但增幅较小。

2)燃烧器出口与稳定燃烧区的距离随混合燃料挥发分含量的减少而增加,但对于YM+SC混合射流延迟效果不明显,且后续燃烧更为强烈。

3)YM+SC混合射流主燃区出口中心的NOx排放最少,但对于HM+SC与YM+SC混合射流,差值仅为11 mg/m3,LRA+SC混合射流NOx排放水平最高达到532 mg/m3;掺烧低阶煤时随着混合燃料挥发分增加,NOx浓度降低。推荐适合混合燃料燃烧的Vdaf不低于16%,考虑到我国对优质煤炭需求与煤炭储量之间的矛盾,采用热解半焦大比例掺烧高挥发分低阶煤种(掺混比1∶1)的方式完全可行,可在一定程度上降低发电成本,缓解燃煤市场紧张。