城市生活垃圾焚烧飞灰组成特性及重金属熔融固化处理技术研究进展

杨凤玲,李鹏飞,叶泽甫,张培华,吴少华,程芳琴

(1.山西大学 国家环境保护煤炭废弃物资源化高效利用技术重点实验室 低附加煤基资源高值利用协同创新中心,山西 太原 030006;2.山西格盟中美清洁能源研发中心有限公司,山西 太原 030000)

0 引 言

随着我国经济发展和人民生活水平提高,人均生活物质消耗量增大,城市生活垃圾产量日益增加,以每年8%~10%的速度增长。据统计,2018年我国城市生活垃圾的清运量为21 520.9万t[1]。目前我国生活垃圾的处理方法主要为填埋、焚烧、堆肥。相比之下,焚烧处理以其减量化、减容化程度高,飞灰及灰渣可资源化利用、燃烧产生的热量可以利用等优势,逐渐成为生活垃圾处理的主要途径。垃圾焚烧后产生的飞灰占垃圾焚烧总量的3%~5%[2],且飞灰中赋存浓度较高的可溶性重金属离子。据2016年版《国家危险废物名录》,生活垃圾焚烧飞灰因其浸出毒性被列为危险废物。因此飞灰在资源化利用前必须通过各种方法降低其重金属的浸出毒性以符合国家标准。目前针对垃圾飞灰的处置方法主要有:固化稳定化、分离萃取、热处理。固化稳定化主要分为水泥固化和凝石稳定化,处理后部分金属的浸出率仍超标[3]。分离萃取主要是通过物理或化学反应,改变重金属的溶解性,将重金属转移至液相中利用,但浸提处理技术不成熟,工艺不完善[4]。高温熔融热处理法是将飞灰高温熔融,产生的液态熔体经过水冷或空冷方式快速冷却,形成致密稳定的玻璃态熔渣,将重金属固化在其中,大大降低了浸出率,熔渣后续可用作建材、玻璃和陶瓷的原料。目前我国熔融处理技术较为落后,暂无工业化应用实例。本文对垃圾焚烧飞灰重金属的组成及对浸出特性的影响进行总结,根据飞灰组成选择熔融固化处理,从垃圾飞灰熔融处理过程、重金属迁移固化效果等方面对飞灰进行论述。

1 垃圾焚烧飞灰组成及对浸出特性影响

1.1 垃圾焚烧飞灰来源及矿物组成

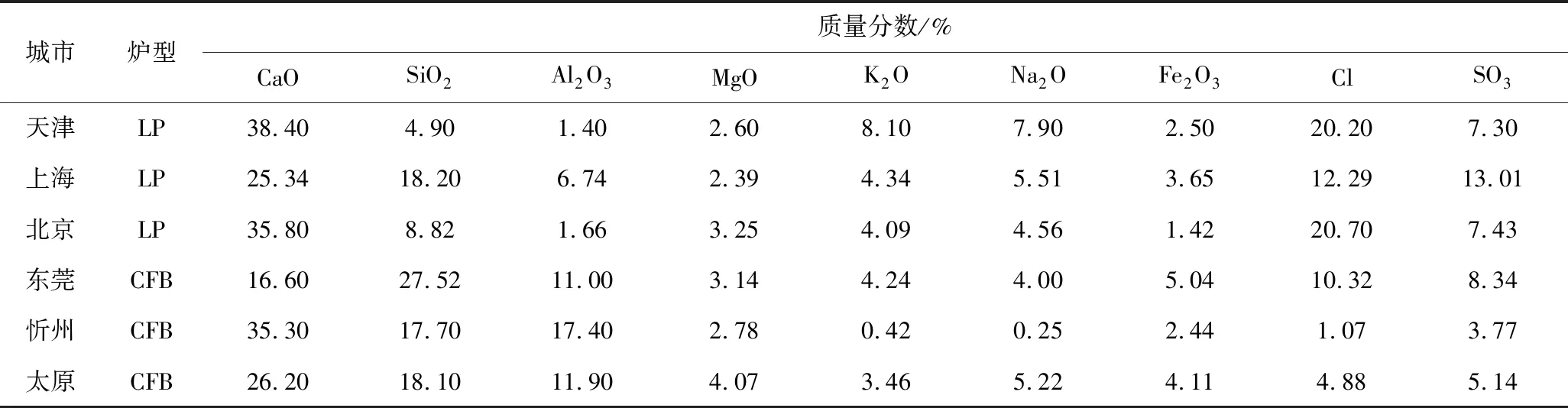

我国垃圾焚烧炉主要炉型为炉排炉(LP)和循环流化床炉(CFB)。垃圾焚烧后,重金属根据其挥发分不同而分布在底渣和烟气中,烟气中低挥发分重金属进入飞灰[5],烟气冷却过程中,重金属化合物发生冷凝,富集在飞灰颗粒表面。这2种炉型的烟气净化系统大多采用“半干法-活性炭喷射-布袋除尘”工艺净化烟气,半干法脱酸过程加入石灰后形成的颗粒及活性炭吸附后残余的颗粒等物质会在布袋除尘器中被捕集,从而产生垃圾焚烧飞灰。通常,循环流化床炉飞灰中重金属含量及浸出毒性要小于炉排炉飞灰。这主要与燃烧工况和炉型特点有关。循环流化床的燃烧温度在850 ℃左右,炉排炉燃烧温度在800~1 000 ℃,沸点低的重金属在炉排炉中挥发量更大。循环流化床中的燃烧气氛为氧化性气氛,而炉排炉燃烧时的还原性气氛更有利于重金属的挥发,且当垃圾组分中氯含量较大时,重金属更易与之反应形成沸点低的重金属氯化物,从而迁移至飞灰中。相对于炉排炉,流化床炉产生的灰量较大,因此重金属的相对浓度较低。对国内不同城市的生活垃圾焚烧飞灰进行文献调研,其矿物质主要为CaO、SiO2、Al2O3、MgO、K2O、Na2O、Fe2O3、无机氯化物和硫酸盐等,主要矿物组分见表1[6-10],其组成不同对飞灰的熔融特性将产生较大影响。

表1 不同炉型城市垃圾焚烧飞灰主要矿物成分

实验室选取了忻州市垃圾焚烧发电厂飞灰、宁武县垃圾焚烧炉飞灰、太原同舟能源有限公司生活垃圾焚烧发电厂飞灰样品进行组分分析,见表2。可知垃圾焚烧发电厂飞灰组分与垃圾焚烧炉飞灰组分相差较大,说明不同炉型对垃圾焚烧飞灰组分的影响较大。不同地区、相同炉型的垃圾焚烧发电厂的飞灰组分含量相似。本文主要研究垃圾焚烧发电厂的飞灰。

表2 不同地区城市垃圾焚烧飞灰主要矿物成分

1.2 垃圾焚烧飞灰重金属含量及成分影响

重金属分布主要与垃圾成分、焚烧炉型和飞灰颗粒粒径大小等因素有关。垃圾成分对重金属的分布有很大影响,生活垃圾焚烧飞灰中主要重金属元素有Cd、Cr、Pb、Cu、Zn、Hg、As、Ni等,受燃烧温度和条件影响,不同地区不同炉型飞灰中重金属含量见表3[6-12]、4[7,11,13-15]。可知重金属占飞灰组分的0.5%~3.0%,且多以无定形态存在,通常XRD晶相分析和XRF组分分析中无法检测出全部重金属的物相组分及含量。

表3 炉排炉垃圾焚烧飞灰重金属含量

表4 流化床炉垃圾焚烧飞灰重金属含量

我国城市生活垃圾的氯元素含量高[16],通常飞灰中重金属以氧化物形式存在,高温下,氯化物与重金属发生直接或间接氯化作用产生重金属氯化物[17],重金属氯化物的熔沸点比其氧化态低,氯化物使重金属更易迁移到飞灰上。李建新等[18]发现有机氯化物和无机氯化物均只有在较高温度下才会对重金属挥发产生影响,使重金属更易向飞灰中迁移,可能是氯元素导致重金属化合物的凝结过程延后。由于我国垃圾热值较低,循环流化床垃圾焚烧炉工作时需要添加辅助燃料助燃[19],其排放的灰渣量较炉排炉多,因此灰渣中重金属含量相对较低。粒径较小的飞灰颗粒具有较大的比表面积,更易吸附烟气中的重金属,粒径大的颗粒燃烧停留时间较长,重金属更易挥发,小颗粒相反,因此重金属在小颗粒表面富集较多,粒径小于10 μm且含有较高浓度和活性的重金属颗粒易吸入肺部,危害人体[20]。冯军会等[21]对烟气净化系统飞灰进行粒度分级,测定不同粒径飞灰重金属含量,发现随粒径减小,除Ni、Cr外,Cd、Zn、Pb、Cu含量呈增加趋势。

1.3 垃圾飞灰重金属浸出毒性及鉴别标准

不同炉型飞灰、浸出条件的差异导致垃圾焚烧飞灰中重金属浸出量差别较大。通常,测试飞灰重金属浸出毒性的方法有2种:美国EPA毒性浸出程序TCLP和HJ/T 300—2007《固体废物浸出毒性浸出方法醋酸缓冲溶液法》。飞灰浸出液的最终pH不同,这2种方法对飞灰危险性的评估存在很大差异[22]。浸出条件不同会导致浸出毒性的差异,叶暾旻等[22]认为重金属的浸出特性主要取决于浸取液体系平衡时的pH值。重金属浸出量随着液固比的增加而增加,而液固比通过改变浸出液pH值影响重金属浸出特性。粒径较小的颗粒重金属含量较多,重金属的浸出毒性也随之增大。冯军会等[21]研究发现,Cr、Ni、Zn、Pb、Hg的浸出量随飞灰粒径减小逐渐增加,特别是Zn、Pb、和Hg增加趋势更明显。因此,通过稳定化填埋的措施处置飞灰,若长期处于酸性或还原性环境中,其浸出毒性风险仍然较大。

垃圾焚烧飞灰中含有重金属,属于危险废弃物,国内外对其浸出毒性鉴别标准做了相关规定。根据GB 5085.3—2007《危险废物鉴别标准-浸出毒性鉴别》、美国EPA毒性浸出程序TCLP重金属的溶出标准、欧盟垃圾填埋接受标准2003/33/EC、日本有害物质判断标准,重金属的浸出浓度限值见表5。

表5 重金属浸出毒性鉴别标准值

2 垃圾焚烧飞灰熔融及重金属固化

生活垃圾焚烧飞灰处置技术主要分为3类:固化稳定化技术、分离萃取技术、热处理技术。固化稳定化技术主要包括水泥固化、化学药剂固化、水热法等,处理过程简单,成本较低,但固化效果不佳,在环境中仍存在较大的浸出毒性风险。分离萃取技术包括化学浸提、电化学技术、生物浸提、超临界技术等,可以有效提取回收飞灰中的重金属,但处理工艺较复杂,处理量有限,处理成本较高,会产生废液污染。热处理技术主要有烧结法、熔融法、玻璃化法。烧结法是在飞灰熔点温度以下处理,将飞灰中大部分气孔排除,飞灰颗粒黏结形成致密的烧结体,可用作混凝土骨料。重金属以气体形式排除或固化在烧结体中。熔融玻璃化法是将飞灰加热至熔融,冷却后产生致密稳定的玻璃体熔渣,重金属被有效固定在玻璃体熔渣的Si—O四面体结构中。熔融处理以其减容效果好、无废液产生、熔渣可用作高质量建筑材料的优势已成为主要的垃圾焚烧飞灰处理方式。同时,等离子体熔融技术以其高效、低污染优势已成为熔融处理技术的主要发展方向。

2.1 垃圾焚烧飞灰熔融原理及重金属转化特性

2.1.1垃圾焚烧飞灰熔融原理

熔融处理过程是指在燃烧炉中以燃料或电弧为热源将飞灰加热至其熔点温度,飞灰各相的稳定状态发生改变,固相颗粒经过多晶转变和熔融相变过程[23],转变为液相熔渣,熔渣经过水冷或空冷方式快速冷却,形成致密稳定玻璃体的过程。当环境温度发生改变时,飞灰颗粒的热力学稳定条件改变,温度升高后,相态变得不稳定,固相易向液相发生转变,同时伴随晶型的变化,进而发生熔融相变[24]。栾敬德等[25]研究了矿物演化行为,发现改变熔融特性的内因是矿物熔体中非活性氧和活性氧占氧原子的比例变化,离子势能高的碱金属阳离子易与活性氧聚集生成高形成能的假硅灰石、钙铝黄长石等耐熔矿物组分,从而影响熔融温度和过程。飞灰在熔融过程中会依次经历4个温度节点:变形温度(DT)、软化温度(ST)、半球温度(HT)、流动温度(FT)[26],研究发现熔融过程中随着温度升高,飞灰碱度降低,到达流动温度后碱度变化很小[27]。运用TG-FTIR方法对MSWI飞灰进行热力特性分析,通过TG、DTG曲线发现,飞灰的热处理过程主要分为4个阶段:脱水阶段、分解吸收阶段、脱挥发分阶段、矿相分解阶段,第3、4阶段为主要的失重阶段,温度都在620 ℃以上[28]。

2.1.2重金属转化特性

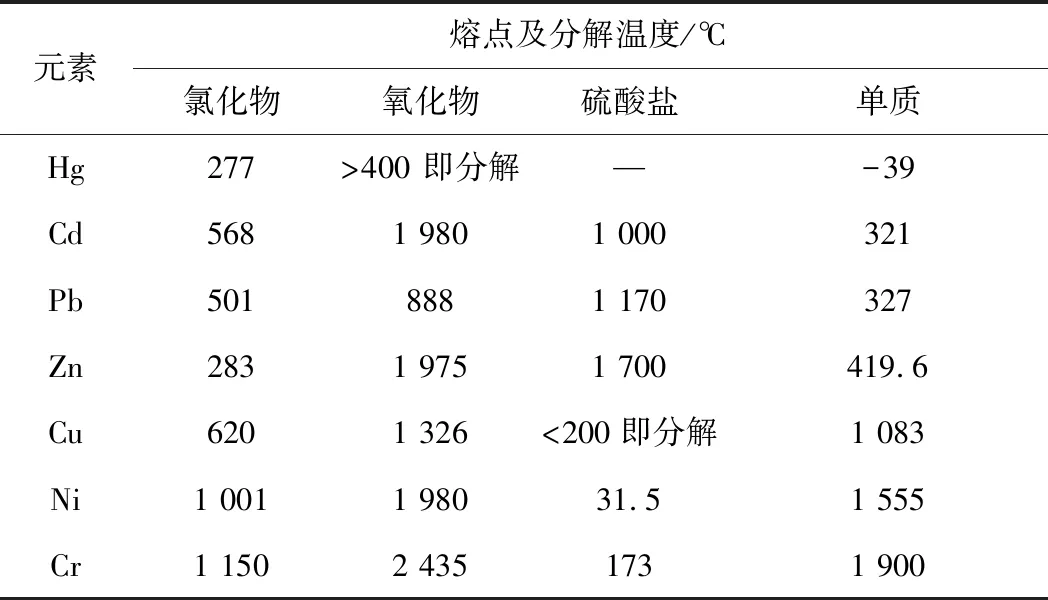

飞灰中重金属主要以氯化物、氧化物、硫酸盐和单质形式存在,这些成分的熔点、沸点不同。飞灰熔融过程中,重金属因其自身性质和化合物存在形式的变化,会在熔渣、二次飞灰和烟气中重新分布。熔点低、挥发性强的重金属氯化物,如PbCl2、CdCl2,由于沸点较低,在达到飞灰熔融温度前,90%以上[29]挥发至烟气中。以硫酸盐或氧化物形式存在的重金属化合物熔沸点较高,会随着熔融过程固化到熔渣中。在此过程中,大部分重金属离子发生同晶置换作用[30],替换硅酸盐层状结构中的Al3+、Si4+、Ca2+,固化在硅酸盐熔渣的Si—O—Si四面体晶格中。垃圾焚烧飞灰中常见重金属的熔点及分解温度见表6,飞灰中常见重金属的沸点见表7,重金属元素在加热过程中无法完全分解。飞灰中的重金属在加热过程中部分进入气相,其他只能通过分离提取的方法降低含量,或固定/稳定化(简称固化)的方法降低重金属的毒性、抑制重金属的迁移。

表6 垃圾焚烧飞灰中常见重金属的熔点及分解温度

表7 垃圾焚烧飞灰中常见重金属的沸点

由表6、7可知,重金属不同,盐类和单质的分解温度不同,其中氯化物的熔沸点相对较低,氧化物次之,部分金属单质也易挥发,因此研究盐类对分解的影响很有必要。

2.2 熔融过程及重金属固化影响因素

2.2.1飞灰组分对熔融过程及重金属固化影响

飞灰组分决定了熔融温度和熔融过程的吸热量,飞灰中成分可分为以SiO2为代表的酸性氧化物,以CaO、Al2O3为代表的碱性氧化物,金属氯化物和硫化物。飞灰熔融处理过程中,其碱性氧化物含量较高时,导致飞灰熔融温度升高。随着SiO2含量增加,飞灰碱度减小,熔融温度降低。研究表明,SiO2能与CaO反应生成熔点较低的硅灰石[31],从而降低熔融温度。在熔融玻璃化过程中,SiO2可以加速玻璃颗粒中液相质点的移动,从而加快熔融速度[32]。在加入添加剂调控飞灰主要成分的过程中,王学涛等[23]发现SiO2、CaO、Al2O3分别按15%混合添加到飞灰中时,SiO2强化了熔融效果,CaO则相反,Al2O3能提高样品的结构强度和致密性。李润东等[33]向飞灰中添加CaO时发现,随着添加剂含量的增加,飞灰多晶转变的温度先降低后升高,熔融温度升高。将飞灰装至玻璃瓶(主要成分为:60% SiO2、15% CaO)中进行熔融处理,可使飞灰熔点从2 200~2 500 ℃降至1 250~1 400 ℃,等离子体熔融后可获得良好的玻璃态熔渣,可用作路基材料和混凝土骨料[34]。

飞灰组分影响熔融过程特性的同时,对重金属的迁移固化过程也有很大影响。当飞灰中SiO2含量较多时,有助于熔融玻璃体的形成,加强了对重金属的束缚,且SiO2致使熔融温度降低,可以抑制重金属的挥发,减少挥发量[31]。在以SiO2为添加剂的研究中发现,较低温度下,添加SiO2可加强对挥发性重金属的束缚。而在高温下,温度是影响重金属固定率的主要因素,过多添加SiO2无明显效果,同一元素在不同温度下,重金属的固化率差别较大。

飞灰中钙基化合物种类不同对重金属在热处理过程中固化特性的影响不同。对比含不同种类钙基化合物的炉排炉飞灰和流化床炉飞灰发现,炉排炉飞灰中的钙基化合物主要为Ca(OH)2、CaCO3。热处理过程中,炉排炉飞灰中的钙基化合物发生烧结现象,导致颗粒团聚[35],抑制了重金属的挥发,但几乎不影响重金属的浸出行为。流化床炉飞灰中钙含量相对较少,主要成分为CaSO4,热处理过程不会发生颗粒团聚现象,且飞灰中SiO2、Al2O3含量较多,热处理过程中,转化为硅铝酸盐,形成稳定的四面体结构,提升了重金属的固化率,降低了浸出浓度。研究添加钙基化合物对重金属固化特性过程中发现[23],添加CaO能促使Cr、Ni固熔在熔融体中,增加CaO含量可抑制As挥发。李润东等[36]以飞灰碱度(主要成分SiO2和CaO质量比)作为变量,探究熔融过程碱度对重金属迁移的影响,得出飞灰中多种重金属的最佳固化率对应的碱度临界值为1.0左右。王勤等[37]在自主研发的直流双阳极等离子体熔融炉中探究了添加不同比例SiO2、CaO对飞灰重金属熔融固化效果的影响,发现两者添加量分别为20%时,熔渣中重金属总体固化效果最好。相比于SiO2,添加CaO对Cu、Zn、Cd、Pb的挥发抑制效果更好。相比于CaO,添加SiO2可以改善熔渣中重金属的浸出特性。

我国城市生活垃圾的氯元素含量较高,而重金属氯化态的熔沸点比氧化态低[38],飞灰中氯化物的存在会提高重金属的挥发性,减弱重金属的固化效果[39],造成飞灰熔融处理后的烟气中重金属含量增多,后续处理和资源化利用难度增大。但也有研究通过添加氯化剂使重金属挥发,使之转移至烟气和二次飞灰中,进行后续收集提取重金属元素。Nowak等[17]在不同炉型下,添加不同种类氯化剂去除飞灰中重金属,采用MgCl2、CaCl2、NaCl为氯化剂,发现MgCl2、CaCl2对重金属的去除率比NaCl强,且将CaCl2研磨后对重金属的去除最有效,氯剂量越大,去除量越高,Cd去除率达到98%,Pb去除率达到97%。对于Cu、Zn,加入MgCl2去除效果更好,有无氯剂对于Cu的影响不大,无氯剂加入时,Zn去除率为45%,加入氯剂时,去除率达到85%。添加氯剂处理后大大减少了飞灰的毒性,提升了飞灰资源化利用潜力和重金属资源回收价值。也有学者为了降低操作温度并抑制重金属的蒸发,提出了在相对温和的条件下(600/800 ℃),使用熔融盐(NaCl-CaCl2)热处理MSWI飞灰重金属[40],结果发现,与传统的热处理相比,熔融盐热处理更易对重金属进行氯化处理。熔融盐中溶解的重金属在热处理过程中表现出良好的热稳定性,所有被测重金属的挥发分均小于5%。熔融盐热处理后,灰渣中重金属稳定性较好,重金属的浸出量明显低于原飞灰。

2.2.2熔融条件对熔融过程及重金属固化的影响

熔融条件主要指熔融气氛、升温速率。熔融气氛主要是惰性气氛和氧化性气氛。升温速率一定时,飞灰在惰性气氛下熔融温度较低。熔融温度发生变化,导致飞灰成分多晶共熔体成分不同。飞灰熔融过程是晶态转变及熔融相变的过程,熔融升温速率变化时,飞灰晶相转变过程的比例发生变化。李润东等[33]在N2和O2气氛下,用DSC-DTA热分析仪对2种飞灰进行了3种升温速率下的熔融试验,对熔融过程的多晶转变和熔融相变2个过程进行热力学分析,发现熔融过程是一个吸热过程,且N2气氛下熔融温度略高。随着升温速率提高,多晶转变阶段减少,熔融反应发生后移。不同熔融气氛处理后飞灰的失重比例也不同,氧化性气氛下的失重比例最小,且氧气对飞灰矿物相和气体演化也有影响[28]。

重金属固化过程中熔融条件的变化主要涉及:飞灰预处理、熔融温度、熔融气氛、熔融冷却方式。水洗预处理可以减少飞灰中部分可溶性重金属氯化物的含量,提升飞灰网状物结构,从而增加玻璃体的峰值温度,使抗弯强度增强,提高微晶玻璃的物理稳定性,降低重金属浸出毒性[41]。但也有研究指出,水洗存在运行费用高和潜在的生物风险。在不同熔融温度下,重金属的迁移转化情况不同。温度升高过程中,挥发性重金属Pb、Zn、Cd、Cu的固定率下降[42]。温度达到1 100 ℃时,飞灰开始熔融,冷却后测得熔渣中Pb、Cd固定率几乎为0。Cr在飞灰中以氧化物稳定态形式存在,达到熔融温度后,Cr才开始挥发,且转变为易溶出的形态[43]。关健等[24]探究了熔融温度和气氛对6种重金属迁移特性的影响,发现易挥发性金属Pb、Cd、Zn的固化不受气氛影响,Cr在还原性氛围下的固化率较高。挥发率和减容率是判断熔融固化重金属处理效果的重要指标。姜永海等[27]分析了一定温度下,飞灰熔融前后2个指标的变化规律。研究发现,在800~1 350 ℃,飞灰挥发率整体呈增加趋势。小于1 150 ℃时,挥发率较为平缓,此阶段主要为低沸点盐类物质和低沸点重金属Pb、Cd的挥发。1 150~1 260 ℃,飞灰挥发率和减容率显著提升,挥发率升至33.8%,比前一阶段提高了23.3%,盐类物质和重金属的挥发主要集中在这个阶段。这主要是飞灰中S、Cl元素参与各成分之间的剧烈反应所致。温度上升至1 260 ℃时达到熔点,继续升温至1 350 ℃,熔渣的体积和质量变化较小。熔渣冷却主要有水冷、空冷、水冷-空冷复合冷却3种形式。不同冷却方式下,均会形成玻璃体结构,不透明且颜色较深。形成的玻璃态熔渣物理性质也有所差异,水冷熔渣呈较脆的小颗粒状,空冷熔渣颗粒较大,硬度较大。空冷冷却速度慢,过程中易形成玻璃态晶体,在XRD图中看出有α-SiO2和NaCl的峰[44],而水冷会延缓晶体的形成,使得玻璃态非晶相在炉渣中分布更均匀,水冷更有利于无定型玻璃态结构的形成。Ni等[44]发现初始飞灰的碱度为1.68,水冷后熔渣的碱度为1.0,空冷后熔渣碱度为1.1。熔融后,只有19.5%和11.9%的重金属固化在空冷熔渣和水冷熔渣中,但水冷和空冷熔渣的浸出毒性远低于TCLP标准和中国标准。

飞灰中重金属大部分以颗粒态进入二次飞灰中,77%的Zn、97.9%的Cd、94%的Pb挥发至二次飞灰中,因此可回收利用其中的重金属。Zhao等[45]采用3种不同的冷却方式对熔体进行冷却,水冷、空冷、复合冷却:先空冷10 min,再水冷。试验发现,水冷得到的熔渣呈多孔颗粒状,且强度较低;复合冷却产生的熔渣有较好的玻璃体形貌。熔渣重金属浸出试验发现,Zn、Cd、Pb在空冷熔渣中的含量明显高于其他2种冷却方式,可能是其在水冷过程中部分溶解。As、Hg由于其挥发性较强,在空冷过程中部分挥发至空气中,导致其在空冷熔渣中含量较少。水冷和复合冷却熔渣展现出良好的抗重金属浸出性,可用于建筑材料。

3 垃圾焚烧飞灰等离子熔融处理技术及重金属固化效果

3.1 垃圾焚烧飞灰等离子熔融处理技术

等离子体熔融过程由等离子体炬产生电弧,将空气和燃气等离子体化,产生的高温等离子体(2 000 ℃以上)将灰渣熔融,有机物被分解,无机化合物被玻璃化。飞灰的浸出毒性大大降低,解决了飞灰填埋时重金属渗入土壤的问题,冷却后的熔渣可用作高质量的建筑材料,如人造大理石、透水砖、沥青混凝土、装饰物和轻骨料等。等离子体处理可在不同气氛下进行,能量密度集中,处理效率高,排气量少,应用范围广。目前,等离子体熔融处理是熔融处理技术的主要研究方向。近些年来,国内外学者对等离子熔融处理技术中飞灰熔融机理、熔融过程优化、熔融装置研发方面进行了大量研究。从DSC-DTA热分析、动力学整体平衡计算分析(GEA)、矿相成分的演变、化学键的断裂重组等方面入手,结合熔融组分多相图、TG-DTG曲线、XRD分析、CASTEP模拟计算等手段对飞灰熔融技术进行了从微观结构到宏观变化、从基础理论到中试试验的研究[33,45-47]。

日本及欧美发达国家垃圾焚烧飞灰等离子熔融处理技术较为成熟,相关设备和技术工艺较为完善,在熔融处理的炉型研发与应用方面走在世界前列。20世纪90年代开始,一些日本重工业企业,如JFE、IHI、日立造船株式会、大同特钢相继研发了电阻式熔融炉、燃料式灰熔融炉、等离子体电弧灰熔融炉,均实现工业化应用,某等离子体熔融处理工艺系统如图1所示。英国Tetronics公司是全球等离子体熔融炉供应商的领军者,拥有近百个工程应用实例[48]。该公司研发的等离子体系统如图2所示。目前对于熔融处理飞灰的技术选择主要集中在等离子体技术,等离子体处理对重金属的固化效果较好,可得到物理性质良好的玻璃态熔渣,可用作微晶玻璃和建材应用[49]。由于熔融处理过程耗能大、投资高、关键设备研发难攻关,在我国垃圾焚烧飞灰熔融处理技术仍处于技术研发阶段,尚无稳定化工业运行实例,但已有部分半工业化的研究试验[47],国内某等离子体熔融中试试验的系统流程如图3所示。山西格盟国际在垃圾电厂工艺系统耦合飞灰等离子熔融装置工艺流程如图4所示。

图1 等离子体熔融处理工艺流程

图2 Tetronics公司等离子体熔融处理系统

图3 等离子体熔融中试试验系统流程

图4 垃圾电厂飞灰等离子体熔融耦合系统流程

3.2 垃圾焚烧飞灰等离子熔融固化重金属效果

等离子熔融处理垃圾焚烧飞灰得到的具有致密结构、性质稳定的玻璃体熔渣对重金属的固化效果优良,其良好的抗浸出性、环境稳定性[50],使其在后续建材利用中展现出良好的性能。Wang等[51]在无添加剂情况下熔融处理飞灰后得到均质光滑、黑色不透明的玻璃体熔渣,TCLP毒性测试表明,重金属的萃取量均小于美国EPA和我国飞灰浸出毒性标准。赵光杰等[52]发现熔渣在酸性(pH≤4.5)和碱性(pH≥11.5)环境下重金属的浸出毒性会超标,且随时间延长,浸出毒性增大,但在潮湿环境下,对重金属的浸出毒性没有影响,因此进行填埋处理的熔渣可置于水分高的地方,但不能处于强酸或强碱环境中。山西格盟国际能源有限公司在垃圾焚烧电厂工艺系统耦合飞灰等离子熔融,将垃圾焚烧飞灰和焦炭按3∶1混合进行等离子熔融。多次试验发现,熔融后玻璃态熔渣中六价铬、铜、锌、镉、镍、铬、铍、铬、铍、钡、汞均未检出,有微量的铅、砷、硒,满足固体废物的重金属毒性浸出国标要求。垃圾焚烧飞灰熔融固化前后重金属浸出情况见表8,可知仅铅、砷、硒的重金属离子有微量浸出,但存在等离子体易烧坏、相对运行能耗较高等问题,需进一步优化。

表8 垃圾焚烧飞灰熔融固化前后重金属的浸出情况

4 结语及展望

1)垃圾焚烧飞灰重金属主要以其氧化物、氯化物、硫酸盐形式存在,熔融处理会改变飞灰组分及相态,将重金属固定在硅酸盐的Si—O四面体晶格结构中,实现重金属的高效固化稳定化,是目前较先进、高效的垃圾焚烧飞灰处置方法。熔融气氛、时间及飞灰组分对熔融过程特性和重金属的迁移转化影响较大,冷却方式不同会影响玻璃体熔渣的物理性质,对后续资源化利用产生影响。

2)根据重金属的熔点和沸点特性,在熔融处理后,烟气和二次飞灰中会携带部分挥发性强、沸点低的重金属。因此需要对烟气和二次飞灰进行冷却或二次捕集处理,并对烟气成分进行探究。

3)在分析飞灰组分的基础上,根据飞灰组成选择预处理工艺,通过添加助熔剂、调节飞灰碱度等对飞灰进行复配熔融处理,实现低温熔融并高效稳定处理重金属,降低熔融处理的能耗。

4)在实验室稳定有效试验的基础上,可以对等离子体熔融处理装置进行技术改进和创新,提高等离子火焰稳定性,实现熔渣的高效分离,提升装置耐久性。通过中试试验验证其连续稳定性,为工业化应用提供支撑。