煤催化加氢气化研究进展

严 帅,夏梓洪,陈彩霞,曲 旋,毕继诚

(1.华东理工大学 资源与环境工程学院,上海 200237; 2.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001)

0 引 言

由于煤中存在一定量的惰性碳结构,难以与氢气反应,导致煤加氢气化转化率偏低(50%~60%)[5-6]。若能够借助某种手段将煤中低反应性碳进行较高程度的转化,则加氢气化技术可高产替代天然气和副产一定量附加值较高的焦油产品,同时补充我国能源结构对天然气和石油产品的需求。此外,高的碳转化率和甲烷收率可在未来工业化层面上减少设备投资和降低对残焦后处理的负荷,以进一步提高煤加氢气化法制替代天然气的经济效益。

鉴于煤催化气化过程通过引入催化剂可以在温和反应条件下提高C-H2O反应活性[7],众多研究者亦试图在煤加氢气化过程添加催化剂,进行煤的催化加氢气化(CCHG),以实现煤的碳转化率和CH4收率的提高。研究发现碱金属(K、Na、Li等)、过渡金属(Fe、Co、Ni等)和碱土金属(Ca等)元素对应的化合物能对C-H2反应起到不同程度的催化作用,提高煤加氢气化活性[8-10]。以原煤为原料进行加氢气化时,依次发生煤加氢热解和热解半焦加氢气化,生成轻质液体焦油和CH4[11],详细了解催化剂对这2个过程产生催化作用行为和机制,对调控产物分布和催化剂的设计具有重要指导作用。本文首先分析了文献中不同催化剂对C-H2反应的催化作用行为,总结了适用于催化加氢气化的最佳催化剂的组合形式和工艺条件。然后,进一步聚焦原煤催化加氢气化反应,讨论了催化反应机理及其对产物生成的影响,为经济、高效的煤催化加氢气化联产CH4和轻质液体焦油工艺开发提供参考。

1 CCHG催化剂

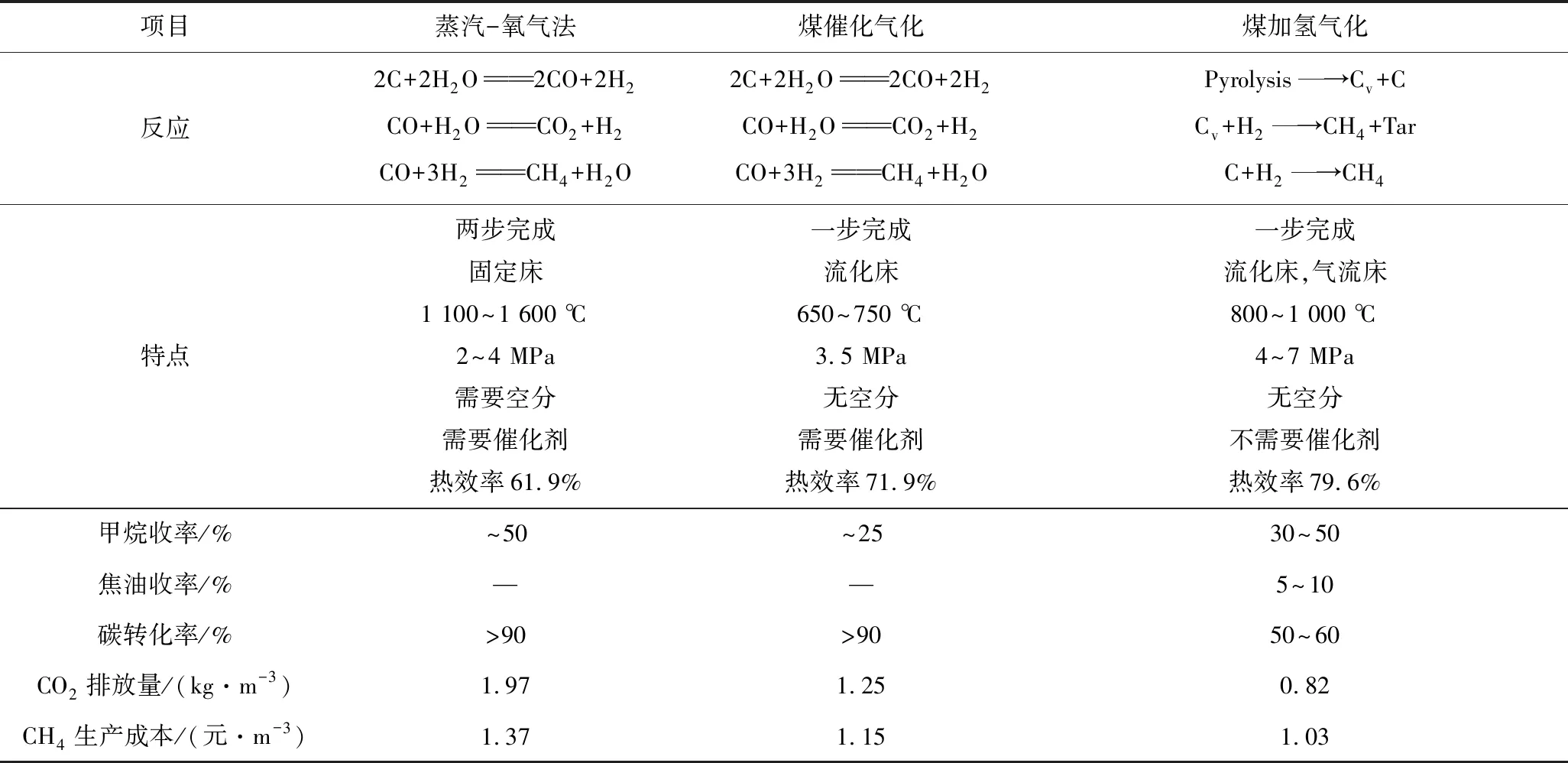

3种煤制天然气技术的工艺路径和参数见表1。可知煤加氢气化的本质为加氢热解,热解半焦中含有大量的无定形碳和石墨碳结构,此部分碳与氢气的反应活性较差,即使在苛刻的反应条件下甲烷的生成速率仍非常缓慢[12]。因此,直接通过煤加氢气化工艺制替代天然气一方面对反应器材质要求较高,另一方面反应后还残余大量的残焦需要进一步处理。引入催化剂可以同时提高C-H2反应活性和降低反应所需的温度和压力,有效解决煤加氢气化存在的上述问题。近年来,众多研究者试图在加氢气化工艺的基础上进一步探索催化加氢气化制替代天然气的技术。该技术的核心是经济、高效、可回收的催化剂的研究。

表1 煤制天然气技术对比[4-5]

1.1 碱金属

碱金属化合物对水蒸气气化过程具有较好的催化活性,其对加氢气化的催化活性也受到了关注。Wood 和Sancier等[13]发现Li、Na、K、Cs等碱金属化合物对煤焦气化过程的催化活性顺序随着碱金属电离电位的增加而增大,为Cs > K > Na > Li。由于K、Na等碱金属化合物相对廉价易得,关于碱金属化合物催化加氢气化的研究主要针对这2种元素的化合物展开。Cypres等[14]系统考察了不同负载量的钾金属化合物对催化加氢气化效果的影响。在750 ℃、1 MPa条件下,20%负载量的K2CO3具有较高的催化活性,且催化活性随着催化剂的负载量(0~20%)、温度(750~900 ℃)、氢气压力(1~4 MPa)的增加而提高。不同形式钾化合物的活性顺序为K2CO3≈ KHCO3> K2SO4> KCl。钾催化剂的活性顺序与其酸碱程度有关。Skodras和Kokorotsikos等[15]发现高碱性的K化合物(如K2PO4、K2CO3、CH3COOK、KOH等)均对煤的加氢气化过程具有良好的催化效果,而低碱性的K化合物(如KNO3、KBr、KCl、KHSO4等)则对加氢气化过程几乎不备催化作用。由于生物质半焦中富含K盐和Na盐,有研究表明在煤或生物质中添加0~30%生物质半焦能显著提高含碳物种的加氢气化活性[16],另外煤和生物质结构中本身具有一定量的碱金属矿物质,会在加氢气化过程中参与到碳-氢反应过程,促进CH4生成。

(1)

(2)

(3)

1.2 过渡金属

Tomita等[21]在加压热天平中系统考察了过渡金属催化剂对活性炭的催化活性,发现不同的过渡金属对活性炭催化加氢气化活性顺序为:Rh≥Ru≥Ir>Pt>Ni>>Pd≥Co≥Fe。虽然Rh、Ru、Ir、Pt等过渡金属对加氢气化过程具有较好的催化活性,但受资源和价格的限制,大部分过渡金属催化加氢气化研究主要集中在廉价易得的铁族元素(Fe、Co、Ni)上,这3种元素在加氢气化过程中主要以单质形式存在。关于铁族元素的催化活性,不同研究者得出的结论不同。Mckee等[22]以石墨为反应物时,得到的催化活性顺序为Fe>Co>Ni。Tamai等[23]以活性炭为反应物时,发现催化活性顺序为Ni≈Co>Fe。Ohtsuka和Matsumoto等[24-25]以煤和半焦为反应原料时,发现3种元素的活性顺序为Co>Ni>Fe。同一过渡金属元素在不同原料反应体系中表现出活性差异的原因可能与催化剂的负载方式、分散状态、母体阴离子、含碳原料、原料中硫含量等因素有关。

Tomita等[21]将Ni催化剂通过干混法和浸渍法负载到活性炭上,发现干混法负载的Ni催化剂发生明显烧结,且催化活性远低于浸渍法负载的Ni催化剂。Tomoyuki等[26]将2种Ni盐通过浸渍法负载到活性炭上考察其催化加氢气化活性,发现Ni(NO3)2的催化活性大于NiCl2,主要是由于以NiCl2为前驱物的催化剂在反应过程中更易发生颗粒长大现象,使催化活性降低。Ohtsuka等[24]研究了不同Fe催化剂的活性,发现FeCl3和Fe2(SO4)3的催化活性远低于Fe(NO)3和(NH4)3Fe(C2O4)3,且前两者催化剂在反应后Fe单质的晶粒明显长大。Asami等[27]利用共沉淀法将FeCl3负载至褐煤中在600 ℃低温下进行催化加氢气化,反应前Fe均以FeOOH形式较好分散于煤中,反应后Fe均以单质形式存在。当以尿素为沉淀剂时,Fe的催化活性最高且分散性最好,平均晶粒尺寸为10 nm;当以Ca(OH)2和NH3为沉淀剂时,Fe的催化活性和分散性均有所降低,Fe平均晶粒尺寸分别为28和45 nm。Higashiyama等[28-29]利用SEM观察Ni催化剂在催化加氢气化过程中的团聚行为,发现随反应温度升高和反应的进行,Ni颗粒逐渐团聚长大,导致碳转化速率降低。虽然催化剂负载量从0.5%增至10.5%会加速煤中碳的转化,其颗粒长大现象随着反应进行也会加剧。同时发现在浸渍Ni催化剂前,将煤样预先用液氨处理会大大提高反应过程中Ni的分散性,使其催化活性增强。Tomita等[30]发现煤中较高的含氧官能团量可促进Ni催化剂与煤中的羧基、酚羟基等官能团发生离子交换,提高其分散性和催化活性。可见过渡金属的分散性对其催化加氢气化活性比较重要,催化剂的分散性与其负载方式、负载量、催化剂母体的阴离子种类和含碳原料有关,且分散性越好,催化剂活性越高。

除上述因素外,硫对过渡金属催化剂活性也有较大影响。主要影响方式依据铁族金属元素的不同而呈现差异:① 硫以H2S形式强烈吸附在Ni/Co催化剂表面,阻止了催化剂对氢的解离吸附和与碳发生相互作用,从而抑制了催化剂的活性,产生“硫中毒”现象[31]。② 硫直接与Fe催化剂发生结合形式硫化物(FeS),使Fe催化剂失去对碳-氢反应的催化活性[32]。当以活性较优的Ni/Co为催化剂时,反应气氛中H2S含量达20×10-6时,催化剂活性会明显降低[31]。当催化加氢气化温度高于850 ℃时,气化过程中产生的H2S不易在Ni颗粒表面发生吸附,催化剂难以发生硫中毒现象,煤中硫含量对Ni催化剂的活性影响较小。但较高的反应温度又会从另一方面加剧催化剂在反应过程中发生团聚[28],使催化剂在催化加氢气化初期保持短暂高的活性后又发生颗粒长大而逐渐失活。因此铁族金属元素应用于CCHG若要保持较高的催化活性需同时解决催化剂的颗粒长大和硫中毒问题。

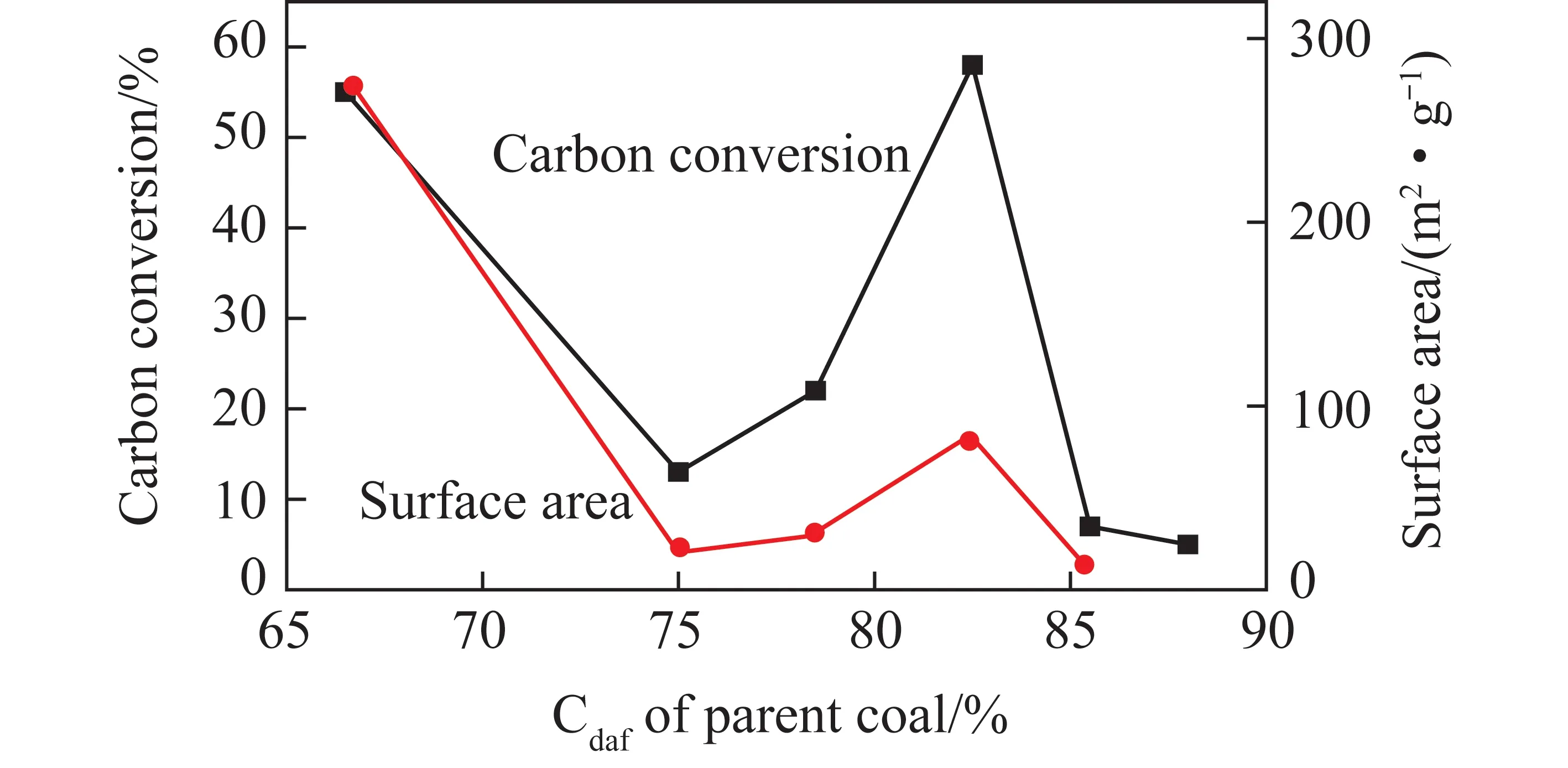

关于过渡金属元素催化煤加氢气化的机理,目前观点有2种[33]:氢溢出机理和碳碳键断裂机理。Matsumoto等[25,34]在固定床中将负载Fe、Co、Ni催化剂的半焦进行催化加氢气化,发现将试验原料与负载Ni催化剂的硅藻土混合后,半焦的催化加氢气化活性大幅提升。推测负载Ni催化剂的硅藻土在反应过程中会提供大量加氢气化所需的活性氢,溢出到负载Ni催化剂的半焦表面,与溶解扩散在Ni催化剂表面的碳发生反应从而加速甲烷生成(图1(a))。Tamai等[23]将负载过渡金属催化剂的活性炭置于H2O、CO2和H2等不同气氛下进行气化反应,发现不同过渡金属催化剂在不同气氛下进行气化反应时,催化剂的活性顺序相同。推测若催化剂与气体之间的相互作用为关键因素,不同过渡金属催化剂对不同气化剂的解离吸附能力应不同,催化剂在不同气氛下应表现出不同的活性顺序,而试验结果并非如此,因此认为反应过程中催化剂与碳的相互作用为关键因素,即在催化剂作用下,煤中碳-碳键的断裂为控制步骤。这种理论认为,在催化加氢气化过程中,反应所需活性氢的供应足量,主要控制步骤在于煤或半焦中的碳发生断键并溶解扩散在催化剂表面的过程,一旦煤中碳-碳键发生断裂,在催化剂表面吸附解离的氢会溢出到碳表面发生加氢反应生成甲烷(图1(b)和式(4)~(5))。目前,公认的是这2种机理均存在于煤的催化加氢气化过程中,但仍没有确切的证据证明哪种机理在催化剂催化过程中起主导作用。

图1 氢溢出和碳-碳键断裂机理示意[25,35]

(4)

(5)

1.3 碱土金属

碱土金属催化剂在CO2和H2O等反应气氛中对煤和半焦气化过程均具有良好的催化活性[36-38],主要是由于含氧气化剂存在时,CaO能够与煤中碳发生相互作用,生成Ca-O-C的活性中间体结构。有文献表明CaO能在惰性气氛中显著促进BTX、PCX、吲哚和苯并呋喃等低分子芳环结构化合物的裂解[39-40],鉴于此,有研究者认为CaO对煤中大分子缩合芳环结构的裂解可能起到催化作用。因此,众多研究者展开了CaO对煤加氢气化的催化作用的研究。然而,关于CaO对煤和半焦加氢气化的催化活性却没有统一的说法。

Linares-Solano等[37]将12.9%的Ca通过离子交换法负载到褐煤上,发现在790 ℃下Ca对褐煤加氢气化过程具有良好的催化作用。然而,Suzuki等[41]将钙的硝酸盐通过浸渍法负载到生物质半焦上,发现在常压和加压的反应条件下,Ca对加氢气化均无催化活性。Walker等[42]在790 ℃和常压下发现负载乙酸钙的半焦的加氢气化活性低于未负载催化剂的情况。Jiang等[43]近年来又相继发现氧化钙对褐煤半焦和烟煤半焦在800 ℃以上和3 MPa压下,反应前期内未表现出催化活性,但随着反应进行和半焦中碳的消耗,在反应后期(>100 min)会呈现出强的催化活性。通过进一步研究发现[32],反应后期CaO催化活性的体现是因为随着反应进行,半焦体相结构中含铁矿物质会暴露出来,CaO会扩散到铁矿物质附近,与Fe产生协同作用,使半焦中的碳被催化转化。因此,目前主流的观点认为Ca单独存在情况下,对烟煤和半焦的加氢气化无催化作用。至于Ca对低阶褐煤具有一定的催化作用,可能主要是由于褐煤中存在大量的羧基结构,Ca会通过离子交换以较好的分散状态存在于褐煤结构中,同时褐煤中大部分的碳以小的缩合芳环单元形式存在,研究表明Ca恰好能对小的芳环单元起到催化裂解作用,因而在反应过程中体现出催化加氢气化活性。研究表明在300~600 ℃,在水蒸气气氛存在下,CaO能对石墨结构起到催化解聚作用[44],使得石墨的缩合芳环结构发生碳碳键的断裂,形成高反应活性的碳物种,且CaO对这部分碳在600 ℃,常压下即具有一定的催化加氢气化活性。这种现象可能证明CaO对褐煤加氢气化具有一定催化活性,因为褐煤在反应过程中也会析出大量水蒸气,这部分水蒸气对CaO的催化加氢气化活性起到触发作用(式(6)~(7))。

(6)

(7)

大部分研究者认为CaO单独存在下对含氧量较低的烟煤和半焦不能表现出催化加氢气化活性。若低阶烟煤中存在高含量的含氧官能团或过渡金属矿物质,负载的钙催化剂则表现出一定的催化活性。

1.4 过渡金属-碱土金属

CaO单独存在对活性炭、生物质半焦、煤焦等模型碳(不含矿物质)的加氢气化反应无催化活性,但其可作为铁族金属元素的良好助剂。Haga等[9,45]研究表明碱土金属助剂(如Ca、Mg、Al等化合物)能有效促进铁族金属元素在碳表面分散,并在1%添加量时Ca表现出最佳的促进效果。Ca助剂的加入除了促进铁族金属元素分散外,还能参与Ni与C之间的相互作用(式(8)~(10))[46]。在850 ℃、3 MPa氢气压力下,不同催化剂下石油焦的CCHG活性顺序为5% Co-1% Ca > 5% Ni-1% Ca > 5% Fe-1% Ca。在催化活性较优的5% Co-1% Ca催化剂下,石油焦的转化率在3 h内能达到90%以上,而无Ca添加剂时,转化率仅为20%左右,表明Ca对Co的催化加氢气化活性具有极好促进作用。这一方面归功于Ca对Co分散性的促进作用,另一方面是Ca在反应过程中介导了Co-C之间的相互作用形式,使得石油焦中的碳更易被催化转化[47]。

(8)

(9)

(10)

鉴于催化气化过程中加入Ca(OH)2、CaCO3等催化剂能对煤反应过程中释放的S进行捕获形成CaS[48],探索了煤和半焦催化加氢气化过程中Ca助剂的添加对过渡金属硫中毒的抑制作用。Yuan等[49-50]将煤负载5% Fe-1% Ca和5% Ni-1% Ca的硝酸盐催化剂在750 ℃、1 MPa试验条件下进行催化加氢气化,发现反应后Fe和Ni均以单质形式存在,而Ca则会部分形成CaSO4,认为加入Ca添加剂能在加氢气化过程中捕获与催化剂发生强吸附的硫,防止了催化剂硫中毒现象的发生。Jiang等[32]直接将FeS2和适量CaO通过干混法负载到半焦上,在800 ℃、3 MPa下进行催化加氢气化反应,发现反应后部分CaO以CaS形式存在,而FeS2则全部被还原成单质态,进一步验证了Ca助剂的加入能够防止催化剂发生硫中毒。但CaO添加量较低时,CaS的生成会降低CaO对Fe族金属催化剂活性的促进作用。Huttinge等[51]发现煤中的矿物质如K、Ca、Na等氧化物在加氢气化过程中能对煤中黄铁矿中的硫起固定作用,生成相应的硫化物,使得煤中的黄铁矿被还原成单质铁,在高于850 ℃和2 MPa压力下呈现出强的催化加氢气化活性。因此,催化加氢气化过程中碱土金属Ca助剂的加入对铁族金属元素有3方面的作用:① 促进Fe/Co/Ni在碳表面的分散;② 防止Fe、Co、Ni等发生硫中毒而失活;③ 介导Fe/Co/Ni与C之间的相互作用,以提高铁族金属元素对CCHG的活性。

2 反应条件对CCHG反应性影响

CCHG过程CH4的生成主要源自于C-H2反应,在催化剂存在下,影响该反应的主要因素有反应温度、氢气压力和碳结构等。反应条件对C-H2催化反应的影响规律和机制见表2。

表2 反应条件对CCHG影响规律

2.1 温度

煤催化加氢气化为强放热反应,理论上较高的反应温度不利于CH4的生成。杨允明等[52]在热天平中对不同温度下煤焦的加氢气化特性进行研究,发现不同煤焦的加氢反应活性随反应温度(850~1 000 ℃)的升高而增大,且反应速率增幅增大,说明碳-氢反应在1 000 ℃内仍处于动力学控制区域,反应还未达到平衡。

对于煤催化加氢气化过程,不同学者利用不同原料在600~900 ℃下进行反应,得到的CCHG随反应温度的变化规律如图2所示。可知900 ℃内,不同催化剂下的CCHG反应性整体随着反应温度的增加呈增强趋势。

图2 温度对CCHG的影响 [32,43,47,53-54]

煤催化加氢气化过程中温度的主要作用为:① 较高的反应温度为煤加氢反应的化学键断裂过程提供了更高能量,加速了C-H2反应;② 从催化剂作用角度考虑,较高的反应温度促进了催化剂的塔曼扩散效应[43,56],即随着反应的进行催化剂将更快速地向煤的体相结构中扩散,使催化剂的供氢和活化断键作用在煤结构中更快速进行,从而加速了碳的转化和CH4的生成。

2.2 压力

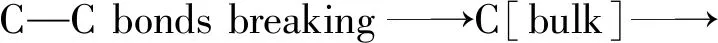

由于碳-氢反应为体积缩小的反应,从动力学角度来看,氢气压力升高,提高了原料气的浓度,有利于反应向正方向进行,提高碳转化率和甲烷收率。压力对CCHG的影响如图3所示,可知催化加氢气化反应性随压力增加而增大。但催化加氢气化若要获取较高的碳转化率和CH4收率,不应单独从增加反应压力入手,还需选取合适的反应温度。如Yuan等[49-50]在700 ℃这一相对低的温度下进行催化加氢气化时,提高反应压力(1~3 MPa),碳转化率仅提高6.5%。而Jiang等[32,43]在800 ℃下进行催化加氢气化,压力从0.1 MPa提高至2.25 MPa时,碳转化率提高约60%。因此,压力对催化加氢气化过程的促进作用还需借助合适的反应温度来实现。从C-H2催化反应的角度来看,较高反应温度为C—C键的断裂提供了更高能量,同时促进了催化剂的扩散,使得CH4更快速有效生成,反应气氛中CH4浓度增大。当增加反应体系中氢气压力时,一方面保障了C-H2反应所需的活性氢的供应,同时CH4浓度稀释,反应继续快速向生成CH4的方向移动。

图3 压力对CCHG的影响[32,43,47,50,54]

2.3 碳结构

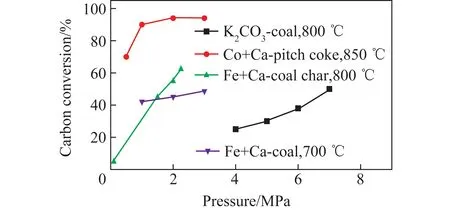

除反应温度和氢气压力外,催化加氢气化反应性还受到含碳原料本身物理化学性质的影响,如碳结构的缩合程度、比表面、含氧官能团等。众多研究者发现Co-Ca催化剂活性远高于Ni催化剂,但对比图2中Gonzalez和Haga试验数据可以看到[47,53],在相同反应温度区间内,Ni对生物质半焦的催化加氢气化活性要高于Co-Ca催化剂对石油焦的催化加氢气化活性。以Ni为催化剂,生物质半焦在850 ℃、0.1 MPa反应条件下,转化率即可达到~95%,而石油焦达到90%以上的转化率则需要活性较优的Co-Ca催化剂和更高的反应温度和压力(850 ℃、3 MPa)。这主要归因于反应原料不同,因为石油焦较生物质半焦具有更高的碳结构致密程度,导致反应活性相对较低。竹怀礼等[55]全面研究了煤阶对催化加氢气化的影响,发现煤的催化加氢气化反应性随煤阶的升高而降低。这主要是因为高阶煤结构较为致密,缩合程度较高,相应具备高反应活性官能团较少。

Nishiyama等[45]发现除了碳结构外,另一个显著影响催化剂的活性的因素为含碳原料的初始比表面,且催化剂的CCHG活性随比表面的增大呈增强趋势,(图4,催化剂Ni+Ca)。Suzuki等[57]认为含碳原料的比表面主要影响催化剂的初始分散状态。初始比表面较大时,催化剂分散状态较好,催化加氢气化活性位点增多,从而加速碳的转化和CH4生成。张建树等[58]以脱灰半焦为原料,通过不同程度CO2气化的预处理制备出不同比表面的半焦,通过对负载Fe催化剂的半焦反应过程进行表征发现,较大比表面的原料促进Fe催化剂分散的同时,还可促进Fe3C的中间活性相产物生成。

图4 具备不同比表面的半焦催化加氢气化活性[45]

3 煤催化加氢气化过程及机理

实际CCHG的应用过程以原煤为原料。原煤在加氢气化过程中将经历煤颗粒经历脱挥发分、挥发分加氢、活性碳加氢和惰性碳加氢4个阶段,直接生成CH4和轻质液体焦油(BTX:苯、甲苯、二甲苯;PCX:苯酚、甲酚、二甲酚;N:萘)(式(11)~(14))[49]。催化剂的加入不仅对式(13)~(14)的C-H2反应过程起到催化作用,还会干预式(11)的脱挥发分以及挥发分的二次反应过程,从而改变整个反应过程的路径,最终影响煤的转化和产物分布规律。因此,选取适用于煤直接催化加氢气化的最优催化剂,研究煤催化加氢气化反应机理对深入了解反应过程和指导工艺进一步优化具有重要意义。

(11)

(12)

(13)

(14)

(15)

其中,Cv为挥发分;C*为活性的碳;Ca为无定型碳;Cg为惰性的碳;HCL=BTX+PCX+N。

3.1 煤催化加氢气化最优催化剂及工艺条件

以K为代表的碱金属、以CaO为代表的碱土和以Fe/Co/Ni为代表的过渡金属对煤加氢气化过程起到不同程度的催化作用,其应用于煤催化加氢气化的特点见表3。

以K2CO3为代表的碱金属催化剂,通常需要20%(K元素质量/煤质量)的高负载量才表现出较好的催化活性[18],且碱金属催化剂在高于800 ℃下的催化加氢气化一方面会与煤中SiO2和Al2O3等矿物质反应生成钾铝硅酸盐等非水溶性物质[60],增加催化剂的回收增加,另一方面会发生K挥发而造成催化剂损失[17]。此外,目前已有关于碱金属催化剂的报道均集中于氧含量较高的低阶褐煤上,其对氧含量较低的中高阶煤种催化活性的影响有待进一步研究。以CaO为代表的碱土金属催化剂,虽然廉价易得、来源广泛,但大部分研究认为其对氧含量较低的中高阶煤和半焦无催化活性[32,41]。虽然其对低阶褐煤具有一定的催化转化能力,但催化活性远低于碱金属催化剂和过渡金属催化剂。因此煤种适应性以及低催化活性的问题制约了碱土催化剂单独应用的可能。以铁族金属元素为代表的Fe/Co/Ni催化剂,虽然在较低负载量(1%~5%)时即对中低阶煤有一定的催化活性,且不容易与煤中矿物质发生反应,也不存在催化剂挥发等问题,但其单独存在的条件下进行CCHG极易发生催化剂颗粒长大和硫中毒问题,造成催化剂的失活,限制了煤的进一步转化。

表3 不同催化剂应用于CCHG的特点

鉴于铁族催化剂应用于CCHG过程存在的颗粒长大失活和硫中毒等缺点,可通过加入廉价且可废弃的碱土金属助剂(CaO、Ca(OH)2)解决[47-48],开发铁族金属-碱土金属二元催化剂的中低温煤催化加氢气化工艺尤为重要。由于煤加氢气化过程中限制煤获取高碳转化率的主要因素为C-H2反应性低,前期研究均聚焦模型碳(活性炭、石油焦、脱灰半焦等)与H2的催化加氢气化反应。Suzuki等[41]在固定床中将Ni-Ca二元催化剂应用于高活性生物质半焦的催化加氢气化,发现在800 ℃、常压下生物质半焦即可获得高于90%的转化率。Haga等[47]将Fe-Ca、Co-Ca、Ni-Ca催化剂应用于缩合程度较高的石油焦的催化加氢气化过程,发现5% Co-1% Ca催化剂具有较好的催化加氢气化活性,850 ℃、3 MPa H2的条件下,在3 h反应时间内石油焦的转化率可达90%以上。因此,通过引入合适的二元催化剂能在中低温、中低压反应条件下有效解决C-H2反应活性低的问题。

Yuan等[49-50]将Fe-Ca、Ni-Ca等二元催化剂通过浸渍法直接负载到原煤(烟煤)上,在加压固定床中于750 ℃、1 MPa H2条件下考察了煤的催化加氢气化过程。发现虽然Ca催化剂的加入能够促进催化剂的分散性和防止催化剂发生硫中毒,但煤的转化率和甲烷收率仍无法较大程度提高,在1 h煤颗粒停留时间下,煤的转化率、甲烷收率和轻质焦油收率分别为70%、14%~18%、2.15%,说明了二元催化剂的加入仅促进了煤中活性碳和无定形碳等碳结构的加氢过程,然而对于反应性较低的惰性碳加氢过程促进作用较小。随后Jiang等[32,43]继续考察将Fe-Ca二元催化剂应用于烟煤半焦的CCHG,发现只有反应温度不低于800 ℃以及反应压力不低于3 MPa时,Fe-Ca二元催化剂对烟煤半焦的CCHG活性才能够被激发,认为是在高温和高压下促进催化剂的塔曼效应,即促进了反应过程中催化剂在半焦体相结构中的扩散,使得碳氢催化加氢气化反应更快速有效进行,从而加速了甲烷生成。即便如此,需7.5 h颗粒停留时间方可获取60%~70%的甲烷收率。

CCHG若要获取高的热效率和CH4产能,则需在较短时间内实现较高的碳转化率和CH4收率。原煤与半焦相比具有更为无序的碳结构和丰富的官能团结构,因而原煤具有更高的反应性。Yuan等[49-50]将二元催化剂应用于原煤的催化加氢气化未获得理想的煤转化率和甲烷收率,可能是由于反应温度和压力(750 ℃、1 MPa)较低,不能较大程度促进催化剂的活性。若将类似于800 ℃、3 MPa应用于二元催化剂催化煤加氢气化过程,可能反应性较高的煤比半焦能在较短时间内获取更高的碳转化率和甲烷收率。相对高的反应温度和压力理论上有利于催化加氢气化的进行。

煤的催化加氢气化研究大多在加压固定床中进行,而煤催化加氢气化过程需使用粉煤为原料,随着机械化采煤程度的提高,粒径小于 5 mm 粉煤收率高于 50%,小于5 mm粉煤正好适合于流化床气化炉,因此加压流化床煤催化加氢气化的原料成本较低,且煤催化加氢气化过程需要一定的停留时间以达到理想的碳转化率,同时加氢气化是放热反应,从温度控制的可靠性和反应停留时间以及原料煤粒径等角度考虑,加压流化床气化炉是最适合用作煤催化加氢气化的反应器。因此,笔者所在课题组近年来在加压流化床中于850 ℃、3 MPa氢压下重新评估了Fe/Co/Ni-Ca二元催化剂对煤催化加氢气化制甲烷和轻质液体焦油(HCL)的催化作用,发现Co-Ca催化剂对烟煤催化加氢的活性较高,可在30 min的颗粒停留时间内实现91.3%的碳转化率和77.3%的CH4收率,并副产1.47%的HCL。此外,通过简单的酸洗法对残焦中催化剂进行回收并实施闭环试验,结果表明,Co催化剂可进行99%以上的回收,回收后的Co-Ca催化剂与新鲜催化剂活性相当[61]。不同研究单位在CCHG研究中产出的代表性结果见表4。

表4 不同单位进行CCHG研究的结果

3.2 煤催化加氢气化的催化反应过程

由表2可知,大部分催化加氢气化的前期研究主要聚焦C-H2反应,且以活性炭、石油焦、脱灰半焦等模型碳为原料。有关Fe-Ca、Co-Ca、Ni-Ca催化原煤加氢气化的研究主要集中在近5年。由于煤结构比模型碳结构复杂得多,目前有关煤催化加氢气化反应过程的认识较浅显。本文主要就近5年原煤催化加氢气化的研究结果,结合前人关于模型碳催化加氢气化的认识,对原煤催化加氢气化的催化反应过程及可能存在的机理进行初步探讨。

Fe/Co/Ni在催化加氢气化过程主要起到式(4)~(5)的活性氢供应和对C—C键的断键作用。CaO的加入目前普遍认为促进了Fe/Co/Ni催化剂的分散和防止铁族金属元素被H2S吸附而发生失活。煤催化加氢气化过程的目的产物主要有HCL和CH4。其中,HCL主要源自于煤催化加氢热解过程,CH4主要源自于热解后半焦的催化加氢气化过程。Yuan等[49-50]发现Ni-Ca和Fe-Ca催化剂的添加可促进CCHG过程,可促进HCL生成,2种催化剂主要对煤热解挥发分产生催化裂解和催化加氢作用,从而提高了轻质液体焦油的品质和收率。但2种催化剂对热解后半焦加氢的催化作用有限,导致CH4收率仅为~18%。这主要归因于750 ℃、1 MPa氢压的反应条件过于温和,催化剂对C-H2反应的断键活性有限。Qu等[61]后续在850 ℃、3 MPa氢压反应条件下,重新评估了Fe-Ca、Ni-Ca和Co-Ca催化剂对烟煤催化加氢气化活性,发现该反应条件大幅激发了3种二元催化剂的供氢和断键作用,从而在热解和气化过程表现出明显的活性,结果如图5所示。在催化加氢热解过程中,Ni-Ca和Co-Ca催化剂会对煤的碳结构产生催化解聚和加氢的作用,与原煤相比产生更多的挥发分,促进焦油生成,但增加的焦油大部分为重质焦油,HCL收率仍处于较低水平(1.47%)。通过图5中CH4收率可以推断,在催化加氢气化过程中,3种二元催化剂均大幅促进了C-H2反应,且催化剂的活性顺序为Co-Ca > Ni-Ca > Fe-Ca。后续通过XRD、拉曼光谱、BET、TEM和加压热天平等表征手段对反应过程中的残焦进行分析发现,Co-Ca催化剂展现较高的催化活性与其对碳结构具有较强的活化和断键能力有关。

图5 不同催化剂对CCHG的活性[61]

在Co-Ca催化煤加氢气化过程中,煤的催化加氢热解和半焦的催化加氢气化并非独立进行。热解过程中,Co-Ca催化剂能够对煤产生催化解聚和加氢作用,抑制煤的石墨化进程,使得热解后半焦具备更高的催化加氢气化活性。另外,经历催化加氢热解后的半焦在高于800 ℃和1 MPa H2反应条件下的催化加氢气化是关于氢气压力的零级反应,C-H2催化反应的控制步骤为C—C键的催化断键过程。Co-Ca二元催化剂中的Co可为C-H2反应提供足量的活性氢,并且削弱了C—C键断键的活化能[64]。但Co单独存在下对煤中石墨碳结构的催化转化能力有限。最新研究表明,CaO的加入除了促进Co分散和防止Co中毒外,还会迁移至Co-C结构表面促进Co对不同类型碳结构(活性碳C*,无定型碳Ca、石墨碳Cg等)的催化断键,从而促进煤的催化加氢热解和热解后半焦的催化加氢气化,提高煤的碳转化率、CH4收率和焦油收率[62]。关于以上描述的Co-Ca催化煤加氢气化的整个反应过程示意如图6所示,其中Stage 1~4分别代表含有催化剂参与的式(11)~(14)过程。

图6 Co-Ca催化煤加氢气化过程示意[62]

4 结语与展望

煤加氢气化通过添加合适的催化剂可在温和的反应条件下产出高收率CH4,并副产高附加值HCL化学品。现有的煤催化加氢气化研究结果表明:

1)针对碳-氢反应,铁族金属催化剂在较低的催化剂负载量下(1%~5%)即可展现出良好的供氢和断键活性。Ca助剂的加入可促进铁族金属催化剂的分散,防止Fe、Co、Ni等发生硫中毒而失活,并介导Fe/Co/Ni与C之间的相互作用,以提高Fe/Co/Ni的活性。

2)在中低温、中低压范围内(600~900 ℃、1~3 MPa),升高温度和氢压有利于加速催化加氢气化反应。此外,碳-氢催化反应活性还与含碳原料碳结构的缩合程度、比表面、表面含氧官能团等有关。

3)针对原煤催化加氢气化,不同二元催化剂的活性顺序为Co-Ca>Ni-Ca>Fe-Ca。催化剂对煤的加氢热解和热解后半焦的加氢气化2个过程均具有催化作用,在反应过程中可抑制煤的石墨化进程,加速CH4的生成。

4)在加压流化床中,850 ℃、3 MPa H2反应条件下,活性较优的Co-Ca催化剂可在30 min内获取90.0%的碳转化率和77.3%的CH4收率,即加压流化床煤催化加氢气化过程有望生产CH41.2 Nm3/kg(以煤计),远高于已有的蒸汽-氧气两步法和加压流化床煤催化气化制天然气技术的产能(0.3~0.6 Nm3/kg),具有广阔发展前景。

煤催化加氢气化技术目前尚处于实验室研究阶段,若要进一步从基础走向应用,有以下科学问题需进一步探索:

1)由于煤结构的复杂性,目前有关煤催化加氢气化的过程和机理尚处于推测阶段。活性较高的Fe-Ca/Co-Ca/Ni-Ca在热解和气化阶段分别与煤的相互作用形式和机制有待通过模型物试验以及原位表征手段进一步验证,为CCHG过程廉价高效催化剂的设计和催化反应过程的优化提供理论指导。

2)现有CCHG研究主要以纯H2作为气化剂展开,但纯H2价格较为昂贵,且氢原子利用率偏低,后续工作可考虑将煤制氢工艺中富氢的高温粗煤气(H2+CO+CO2)作为廉价氢源直接应用于CCHG过程,使得催化甲烷化反应和煤催化加氢反应在一个气化炉中同时进行,以达到进一步提高CH4产能、降低氢源价格和增加氢原子利用率的目的。

3)现有CCHG研究使用的煤种主要以理想化的低灰、低硫和非黏结性烟煤为主,而实际应用的煤种通常具备一定的灰含量、硫含量或黏结性等。加压流化床煤催化加氢气化过程的煤种适应性研究目前仍处于空白阶段,后续工作需予以考虑。

4)目前通过一次闭环试验初步证明了CCHG过程中活性较高的Co-Ca催化剂可以回收利用。但实际CCHG应用过程催化剂需经历多次循环,不可避免在原始催化剂中混入煤灰中杂离子,是否会对催化剂回收率和催化活性造成影响可进一步探讨。