利用超声波相控阵检测技术对U肋双面焊焊接工艺验证

邱昌瀚 陈刚

1.桥梁结构健康与安全国家重点实验室 湖北武汉 430034

2.中铁大桥科学研究院有限公司 湖北武汉 430034

近年来,我国的桥梁建设水平得到迅猛发展,越来越多的大跨径钢桥得以建成。正交异性板结构以其重量轻、承载能力大、施工周期短等优点,在钢结构桥梁的建设中得到了广泛的应用,尤其是大跨径钢桥,其技术优势更加明显[1-3]。

交异性钢桥面板的U型纵向肋具有封闭、狭窄细长的结构特性,采用传统单面焊接工艺,难以实现全熔透,导致其焊缝根部缺陷产生较大的应力集中,桥梁使用过程中,由于受到车辆行走产生的交变荷载,常常在U肋的内根部产生疲劳裂纹,导致U肋的焊缝位置成为钢桥梁安全隐患的高发区[4]。针对这一问题,国内一些桥梁钢结构制造厂家开发了U肋双面焊焊接技术。U肋双面焊焊接技术够实现U肋的内部打底焊接,可起到背部堵漏的效果,防止外部焊接时背部烧穿[5]。通过U肋内焊技术,将U肋与桥面板之间的连接焊缝由单侧角焊缝改变为双侧角焊缝形式,以求实现U肋焊接接头的全熔透,改变焊缝对U肋腹板的偏心状态,大幅提高了焊缝的疲劳性能[6]。

1 检测现状

目前针对内外双面焊焊接成型的U肋焊接接头内部质量主要采用超声波相控阵取点测熔深法和宏观金相断面法。

1.1 熔深法

采用超声波相控阵取点测熔深法,即在条焊缝中随机取一系列的点,这些位置熔深满足要求即该焊缝符合要求,这种方法将一条焊缝割裂成一个个间断的点,通过这些单个孤立点的熔深情况很难准确判断该条焊缝整体的焊接质量。取点测熔深具有主观性,偶然性,无图谱记录等缺点,不能实现对整条焊缝的全面检测,并不适合U肋双面焊全熔透角焊缝的检测。

1.2 宏观金相法

除了采用无损检测手段,也可采用宏观金相法对U肋双面焊焊接工艺进行验证,宏观金相是沿垂直焊缝轴线切取截面,试样的截取可采用手锯、砂轮切割、机械加工或气割等方法,将制备好的试样放入适合的试剂腐蚀浸泡,将侵蚀完毕的试样清洗吹干观察。宏观金相其最大优点是直观;其缺点是宏观金相是破坏性试验,取样具有主观性、偶然性,试样处理中切割、打磨及腐蚀过程有可能会导致缺陷消失。

2 超声波相控阵试验检测研究

2.1 相控阵检测技术原理

相控阵超声使用的探头是由若干压电晶片组成阵列换能器,通过电子系统控制阵列中的各个晶片按照一定的延时法则发射和接收超声波,从而实现声束的扫描、偏转与聚焦等功能。利用偏转特性可以激发多角度声束对检测区域进行较大面积覆盖,从而提高检测效率及缺陷检出率;利用聚焦特性,可以提高回波信号幅度和信噪比,以及信号深度、长度的测量精度,从而提高缺陷检出率。

2.2 仪器设备

检测系统主要由相控阵检测仪、探头及楔块(图1)、软件、扫查装置组成。

2.2.1 相控阵检测仪

检测设备采用的是由奥林巴斯公司生产OmniscanMX2/32:128型相控阵,其单个探头最大激发数量为32个晶片,最大总晶片激发数量为128个。探头型号为Olympus10L32-A1探头,探头频率为10MHz,晶片数量为32个。楔块型号为OlympusSA1-N60S-IHC-SA,该楔块为60°横波楔块。

图1 相控阵检测仪、探头及楔块

2.2.2 软件

Esbeamtool超声声束模拟软件,用于评价拟采用检测工艺声束覆盖的有效性;TomoView软件,用于数据离线分析,能处理大容量的数据文件,满足实际检测数据的分析。

2.2.3 扫查装置

扫查装置上的夹持部分用来固定探头、保持探头与焊缝的相对距离,并与位置编码器同步运动,实现探头与检测位置的对应;为了保证位置分辨率满足工艺要求,并采用电机驱动。

2.3 检测工艺

2.3.1 检测方法

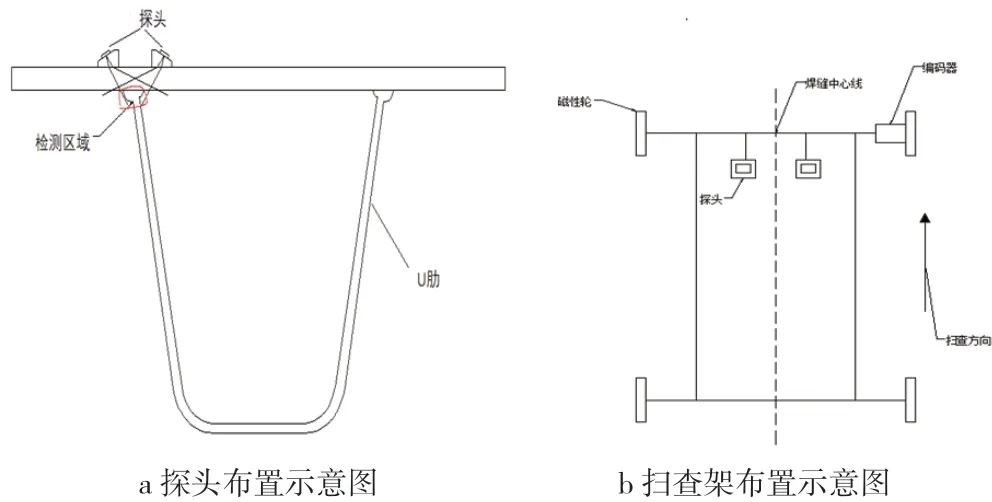

(1)检测面选择,将检测面选在U肋面板侧,正交异性钢桥面板是一个大的平面,超声波相控阵检测设备及扫查装置有足够的移动空间,能实现对检测区域的覆盖及自动扫查。

(2)探头位置,通过声束模拟,探头在偏离焊缝中心线20mm的位置发出能实现对焊接接头区域的全覆盖,探头在距离焊缝中心线20mm位置对称布置。

(3)扫查方法。采用在正交异性钢桥面板侧沿线扫查+扇扫描,探头移动方向为焊缝长度方向,如下图2。

图2 检测布置示意图

2.3.2 检测系统设置与校准

(1)扇扫描的设置与校准。扇扫描即用特定的聚焦法则激发相控阵探头中的部分相邻或全部晶片,使激发晶片组形成的声束在设定的角度范围内以一定的步进值变换角度扫过扇形区域。其具体设置如下:

扇扫描角度范围设定为40°-70°,即保证对焊接接头的全覆盖,又能避免过大角度偏转造成的声束角严重扩散,影响检测灵敏度。角度越小精确度越高,角度步进设置为1°。

采用扇扫描检测前,应对扇扫描角度范围内的每一条声束校准,校准的声程范围应包含检测拟使用的声程范围。在校准前先进行ACG修正。ACG修正采用CSK-IA试块上R50mm圆弧进行。采取TCG修正方法进行校准,校准试块采用RB-2。

(2)灵敏度设置。设置TCG灵敏度时,将Φ3×40-4dB调至满屏的90%,作为扫查灵敏度。

工件表面耦合损失和材质衰减应与试块相同,否则应进行传输损失补偿。在所采用的最大声程内最大传输损失差小于或等于2dB时可不进行补偿。

(3)扫查步进设置。检测前应将检测系统设置为根据扫查步进采集信号。扫查步进值为1mm。

(4)编码器的校准。编码器校准方式是使扫查装置移动一定的距离(不小于500mm)时对检测设备所显示的位移与实际位移进行比较,其误差应小于1%,最大不超过10mm。

3 工程应用

3.1 制造工艺

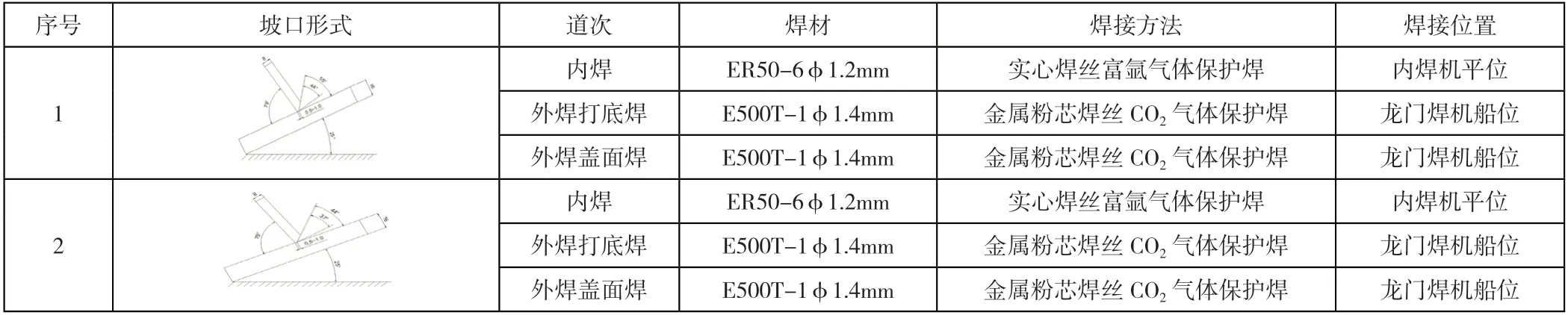

某大桥U肋焊接工艺采用了全新内外焊相结合的焊接工艺。为了进一步优化焊接工艺,分别采用37°和44°坡口进行施焊,其他焊接参数保持一致,内焊机平位,实心焊丝富氩气体保护焊,外焊船位,实心焊丝CO2气体保护焊。龙门式U肋装配机组进行端头对齐、精确定位、压紧和定位焊。U肋内焊通过专用焊接设备,将焊枪送进U肋内部,进行U肋内侧角焊缝的焊接工作,在U肋内焊接角焊缝后再焊接外侧坡口角焊缝,具体焊接方法如表1。

表1 焊接方法

内焊、外焊打底焊及外焊盖面焊焊接过程中电流、电压、焊速如表2。

表2 焊接参数

U肋板厚度8mm,面板厚度为16mm,U肋面板试件长度为10m(如下图3),图中U1和U2采用44°坡口,U3和U4采用37°坡口。

3.2 检测实施

超声检测扫查面为正交异性钢桥面板侧,探头移动区域应清除焊接飞溅、氧化皮、污垢及其他影响透声性能和耦合效果的覆盖物。检测表面要求光滑、平整,便于探头的移动和耦合,必要时应进行打磨。

检测前先在面板侧画出参考基线作为检查运动轨迹和缺陷水平定位基准。将焊缝中心线或U肋装配线移植到面板侧作为参考线,要求扫查面参考线与焊缝中心线或U肋装配线重合偏差≤2mm,并对扫查起始点和扫查方向予以标记。

图3 U 面板试件

检测时,由于桥梁U肋面板长度远大于上文中U肋试件长度,U肋面板长度一般在10-15m,为了沿焊缝纵向保持直线扫查,采用导轨架控制扫查装置与基准线的相对位置,探头沿预定直线轨迹移动,移动过程中,探头位置与预定轨迹的偏移量不能超过步进偏移值的15%,扫查速度不超过仪器限定的最大扫查扫查速度。扫查过程应保持稳定的耦合,若发现耦合不良,需要重新扫查该段区域。每次扫查长度不应超过2000mm;若需对焊缝在长度方向进行分段扫查,则各段扫查区的重叠范围至少为20mm。在扫查过程中会出现因为钢板表面的飞溅或与轨道间的摩擦扫查架会卡死情况,这时候用手轻拨车轮使之继续前进,如出现掉线、耦合不良、轨道偏移的情况需重新扫查。扫查图像中耦合不良不得超过整个扫查的5%,单个耦合不良长度不得超过2mm。当扫查长度达到设定长度时,停下扫查车,并存及时储数据,文件名与所扫查的焊缝编号一致。扫查的数据应进行复核,需相控阵相关标准规定,否则数据无效,应重新进行扫查。

3.3 检测结果分析

3.3.1 缺陷定性分析

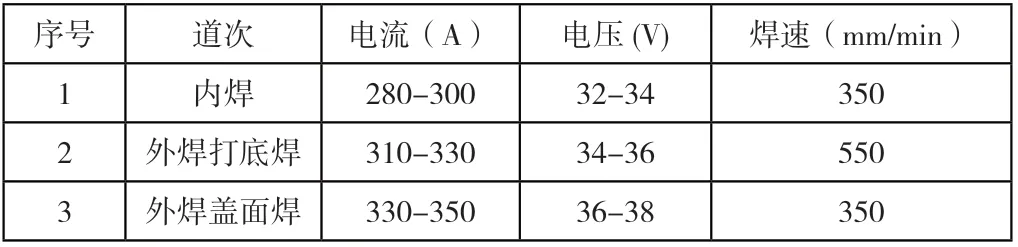

将扫查得到的相控阵数据导入电脑中,通过TomoView软件进行分析可以得到,A扫描视图,B扫描视图,S扫描视图。A扫描视图是一种接收到得超声回波信号幅度随声程变化的显示;B扫描视图:是工件的侧面投影显示方式;S扫描:也称扇形扫查,为沿探头扫描方向,通过实施一系列的聚焦法则使声束在限定的角度范围内进行偏转扫查,采集结果是全部角度声束的的图像显示。

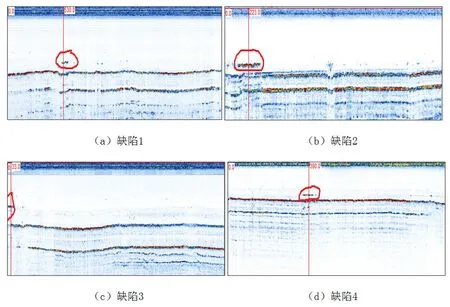

通过结合A扫描及B扫描及扇扫描(S扫描)对信号显示定性分析。先确定焊接接头轮廓的几何反射信号,根据测量好的焊接接头焊角的实际尺寸,用CAD软件绘制焊接接头的几何图形,将焊接接头几何图形导入TomView中,在扇扫描中可以看到的焊接接头几何轮廓,在扇扫描视图中不断调节扫查角度,在B扫描视图可以发现一条跟扫查距离长度相同的反射信号,在A视图观察会发现该信号稳定且整条波幅极高,在扇扫描中信号刚好与焊接接头的几何轮廓重合,可以确定该条信号为几何反射信号并非缺陷信号。调节扇扫描角度,在B视图中发现几何信号上有一条短信号,在B视图中将光标移至短信号上,在扇扫描视图中可以发现该信号位于焊接接头几何轮廓线以内,正好处于U肋腹板与面板相接的根部区域,可以判断该信号为焊接接头根部缺陷,如下图4所示。

图4 A+B+S 缺陷分析视图

3.3.2 缺陷定量分析

对缺陷显示的测量包括波幅、长度、位置的测量。

(1)回波幅度确定。扇扫描时,找到不同位置扇扫描的不同角度A扫描中缺陷的最高回波幅度作为该缺陷的幅度。

(2)缺陷长度确定。若缺陷最高波幅未超过满屏100%,则以此幅度为基准,找到此缺陷不同角度A扫描回波幅度降低6dB的最长长度作为该缺陷的长度。

若缺陷最高幅度超过满屏100%,则找到此缺陷不同角度A扫描回波幅度降低到定量线时的最大长度作为此缺陷的长度。

(3)缺陷位置确定.缺陷位置测量包括水平位置、深度位置和缺陷在焊缝长度方向的位置。在扇扫图上,读取缺陷最大波幅时测量指针所对应读数作为缺陷水平和深度值,在B扫图上读取缺陷在焊缝长度方向上的位置。

3.3.3 检测结果

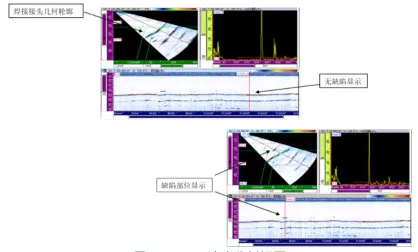

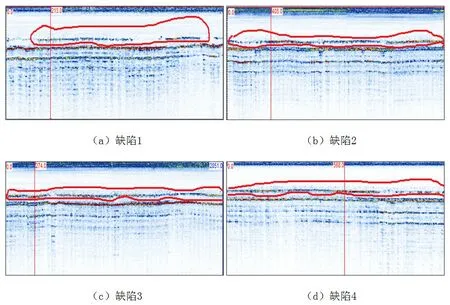

经超声波相控阵检测发现采用44°坡口和37°坡口的焊接接头均存在一定比例的未熔透,经统计44°坡度熔透比例为92%;而37°坡口熔透比例为57%。对比B扫描视图可以发现44°坡口U肋焊接接头缺陷多为区部小范围的缺陷,而37°坡口U肋焊接接头中易出现整段大范围的缺陷(如下图5和图6)。

图5 44°坡口缺陷B 扫描视图

将两种焊接工艺进行比较,其焊丝种类,焊接电流,焊接电压及焊接速度完全一致,工艺1坡口角度为44°,工艺2坡口角度为37°,由于U肋坡口角度的差异而导致熔透率差异巨大,这是坡口角度越大焊丝端部越能跟接坡口根部接近,焊接过程中焊丝接触到被检工件产生电弧熔化,在电流电压不变的情况下,电弧熔化点到母材的距离相同,坡口角度越大,电弧为保持原来形状,电弧下移,这个距离就越小,熔透能力越强。

图6 37°坡口缺陷B 扫描视图

4 结语

相比与熔深法和宏观金相法,采用超声波相控阵在正交异性钢桥面板侧沿线扫查+扇扫描,对整条焊缝进行全面扫查,并借助编码器实时存储图像数据,能够全面的反映双面焊U肋角焊缝焊接质量,而并非通过焊缝某几个截面质量情况去推断整条焊缝的质量,检测结果更加真实可信。