韶钢6号高炉炉缸整体浇注及强化冶炼实践

郑继平 何勇 王彪

(1.广东韶钢松山股份有限公司 广东韶关 512123;2.中钢集团武汉安全环保研究院有限公司 武汉 430081)

0 引言

广东韶钢松山股份有限公司(以下简称韶钢)6号炉,原高炉容积750 m3,2015年改造扩容至1 050 m3,由1个铁口改造为2个铁口,由于场地限制,2个铁口夹角设计成30°分布。2017年9月炉缸侧壁温度超过高炉安全管控温度,至2019年8月份创历史新高,在2个铁口中间“象脚区”第8层炭砖温度最高,按此计算炭砖厚度仅存400 mm,已影响高炉安全生产,根据实际生产情况,韶钢决定于2019年12月5日实施降料面停炉对炉缸进行整体修复。修复内容:包括高炉炉缸及风口区域整体修复、恢复炉缸原尺寸结构、制作铁口泥包,同时对高炉内衬进行整体喷涂造衬,于12月30日6时16分成功点火开炉,历时25 d。

1 炉缸修复

1.1 炉缸修复的范围

根据停炉前生产情况,结合停炉后炉缸炉底炭砖和侧壁实际损毁情况,使用高导热浇注料对炉底炭砖和侧壁环炭砖进行修复,之后使用陶瓷杯浇注料修复炉底陶瓷杯垫,浇注侧壁使其恢复原有炭砖设计尺寸(原为无陶瓷杯壁设计、仍恢复炉缸直径为φ7 700 mm);铁口区域同时恢复原有深度,炉缸整体浇注完毕后进行铁后泥包整体浇注;象脚区域加厚过渡,修复炉缸陶瓷杯、风口带。

随后视情况进行内衬喷涂,炉腹、炉缸以及炉窑上面一段冷却壁区域,采用某公司高炉下部炉衬研发的纳米溶胶结合高档喷注料;炉身中上部,采用具有优异抗CO性能的水泥结合低铁高强喷主料,进行喷注造衬,恢复炉型的平滑过渡,炉缸浇注示意如图1所示。

图1 炉缸修复示意(单位:mm)

1.2 炉缸清理作业及浇注后的效果

(1)本次停炉采用打水降料面至风口带的停炉方法,在经过降料面至风口带、放残铁、凉炉等生产工艺流程。12月6日白班,开始制作扒渣门,拆除原有冷却壁,建立扒渣门。12月7日白班扒渣门导料槽安装完毕,12月7日中班22时人员开始进入炉缸进行准备作业。从现场查看,炉缸内炉料分布基本情况如下:风口下沿部分有较多环形不一样的大块粘结物覆盖,风口下沿至铁口以疏松的焦炭为主,中节夹杂少数大块粘结物;铁口以下部分是凝铁。

(2)本次炉缸清理作业,首先由人工清出风口下沿以上部分的大块粘结物,对料面进行适当找平,然后放入小型炮机,用挖掘机对排渣门处的大块粘结物进行破碎,采用从外部使用炮机凿穿扒渣门处炭砖,内部炮机配合凿穿扒渣门上沿,使料面与扒渣门形成自然的坡度孔道,避免塌方伤人。通过排料槽将炉缸内炉料、疏松的焦炭排出炉外至火车皮内。小型挖掘机炉缸清料见图2。

图2 小型挖掘机炉缸清料

(3)炉缸清理完成后检查发现炉缸侵蚀最严重的区域为2个铁口之间的炉缸8层1扇区,热电偶插入深度150 mm,探头已经裸露出来。首先浇注炉底炭砖修复层高导热浇注料,硬化后准备行脚区高导热及残铁口高导热浇注料浇注。然后是陶瓷杯垫分两层浇注,每层厚度400 mm,每层支模设置30 mm纤维毡作为膨胀缝,纤维毡竖直贴紧陶瓷垫,高度平齐陶瓷杯垫厚度400 mm,多余部分手工去除,接着对风口区域浇注。预留指定的风口中套作为进出口,使用钢板提前制作中套模,其余均按图纸要求进行安装。所有中套表面包裹厚度为20 mm的纤维棉,并使用石棉绳包裹纤维棉;风口中套前段使用封板封死;风口大套拐点需要在模具上使用三合板或者钢板定制成斜面浇注;风口带斜面至炉腰浇注完成,最后进行炉身整体喷涂。整改炉缸浇注过程,使用高导热料55 t、棕刚玉浇注料290 t、炉身喷涂料120 t,炉身喷注后效果及炉缸浇注验收图见图3。

图3 炉身喷注后效果及炉缸浇注验收图

2 强化冶炼

2.1 优化开炉方案

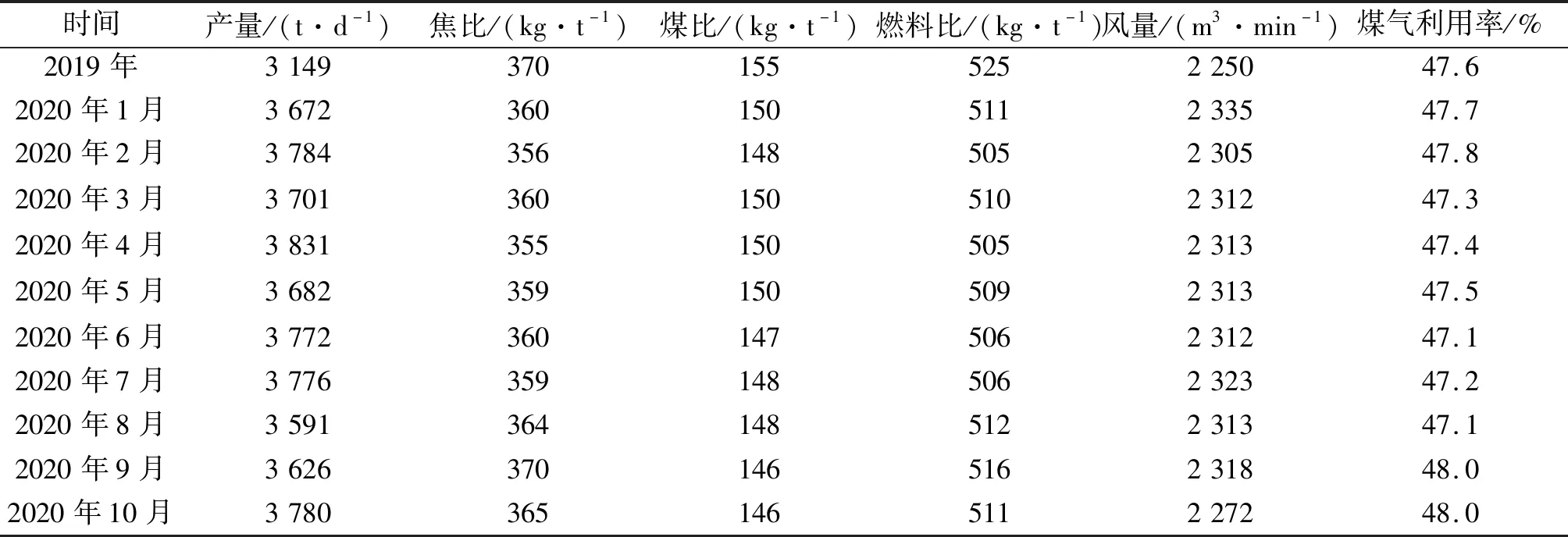

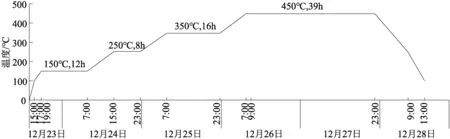

根据浇注料的特性,保证浇注材料使用达到最好的效果,制定烘炉曲线,见图4,严格按照烘炉曲线升温、恒温操作,同时在炉缸开排气孔,保证炉缸浇注料彻底烘干水分。烘炉完成后,于2019年12月30日6时16分,高炉送风点火,开炉第二天开始喷煤和全风操作,第3天产量达3 098 t,第7天达3 677 t。从2020年1月起,6号高炉采用强化冶炼操作,高炉各项技术指标大幅度提升。6号炉开炉后各经济技术指标见表1。

表1 2019年及2020年1—10月高炉主要经济技术指标

图4 烘炉曲线

2.2 优化工艺操业,强化冶炼的措施

高炉强化冶炼提高冶炼强度,最直接的方法是增强风量和鼓风的含氧量,高炉强化冶炼的途径和方向,主要是以原料为基础,以顺行为手段。6号高炉通过对下部送风制度及上部装料制度方面的优化,同时加强炉外管控,10个月的强化冶炼措施证明,高炉稳定顺行,各项经济技术指标全面提升。

2.2.1 合理进行上下部调节

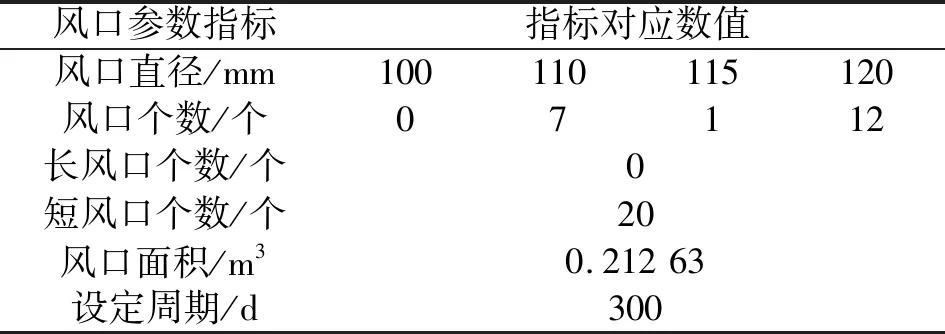

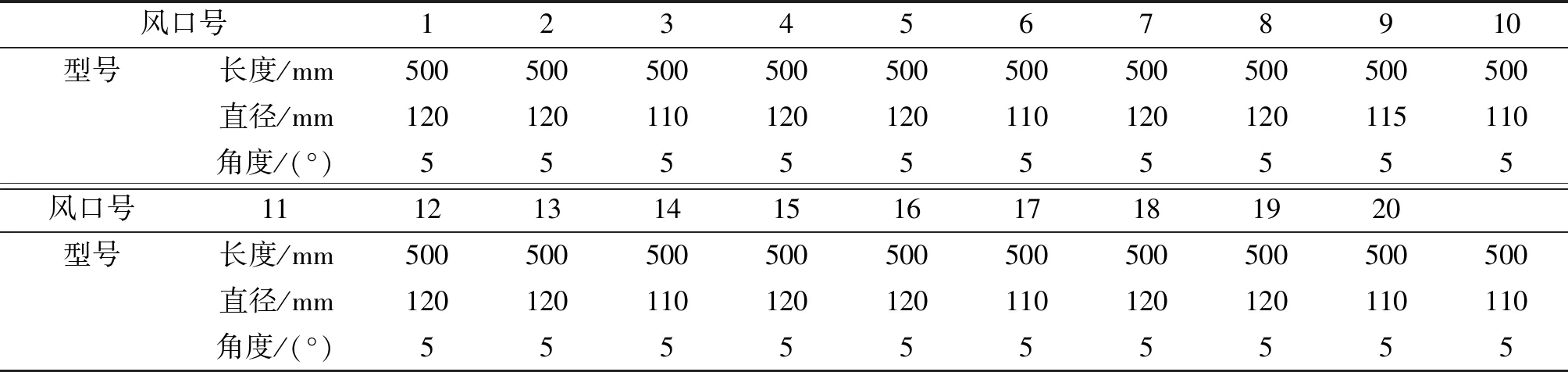

通过风口配置调整煤气流分布,增加鼓风动能,防范形成渣、焦凝结的死料柱,改善了炉缸部位死料柱的透气性,以实现活跃炉缸目的。强化冶炼期间的风口布置见表2和图5,6号炉2019年12月18日开炉风口更换计划见表3。

表2 风口布置参数及数值

图5 强化冶炼期间风口布置情况

表3 6号炉2019年12月18日开炉风口更换计划

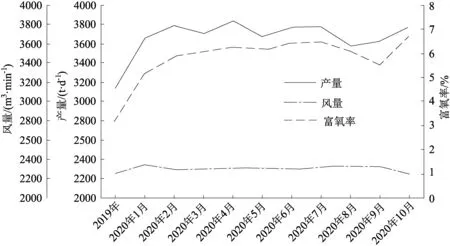

停炉浇注炉缸前,为确保炉缸侧壁温度稳定,采用发展中心的方式,尽量抑制边缘2道煤气流的装料制度,矿批布料角度为41.5°、39.5°、37.5°、35°; 焦批布料角度为41.5°、39.5°、37.5°、35°、32°;炉缸浇注开炉后,矿批布料角度为42°、40°、38°、36°; 焦批布料角度为42°、40°、38°、36°、32°,在鼓风动能增加的基础上,调整布料角度,以保证中心气流和均匀稳定的边缘气流。通过上部装料的调整,煤气利用率提高,炉顶温度减低,燃料比大幅度降低,平均焦比360 kg/t,较浇注前下降10 kg/t。2019年及2020年1月—10月强化冶炼参数见图6。

图6 6号炉强化冶炼参数变化

2.2.2 提高铁包周转率,加强炉外操作管理

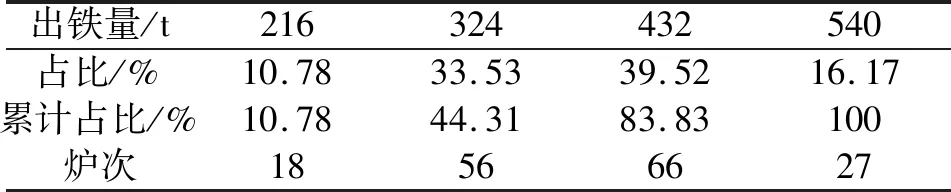

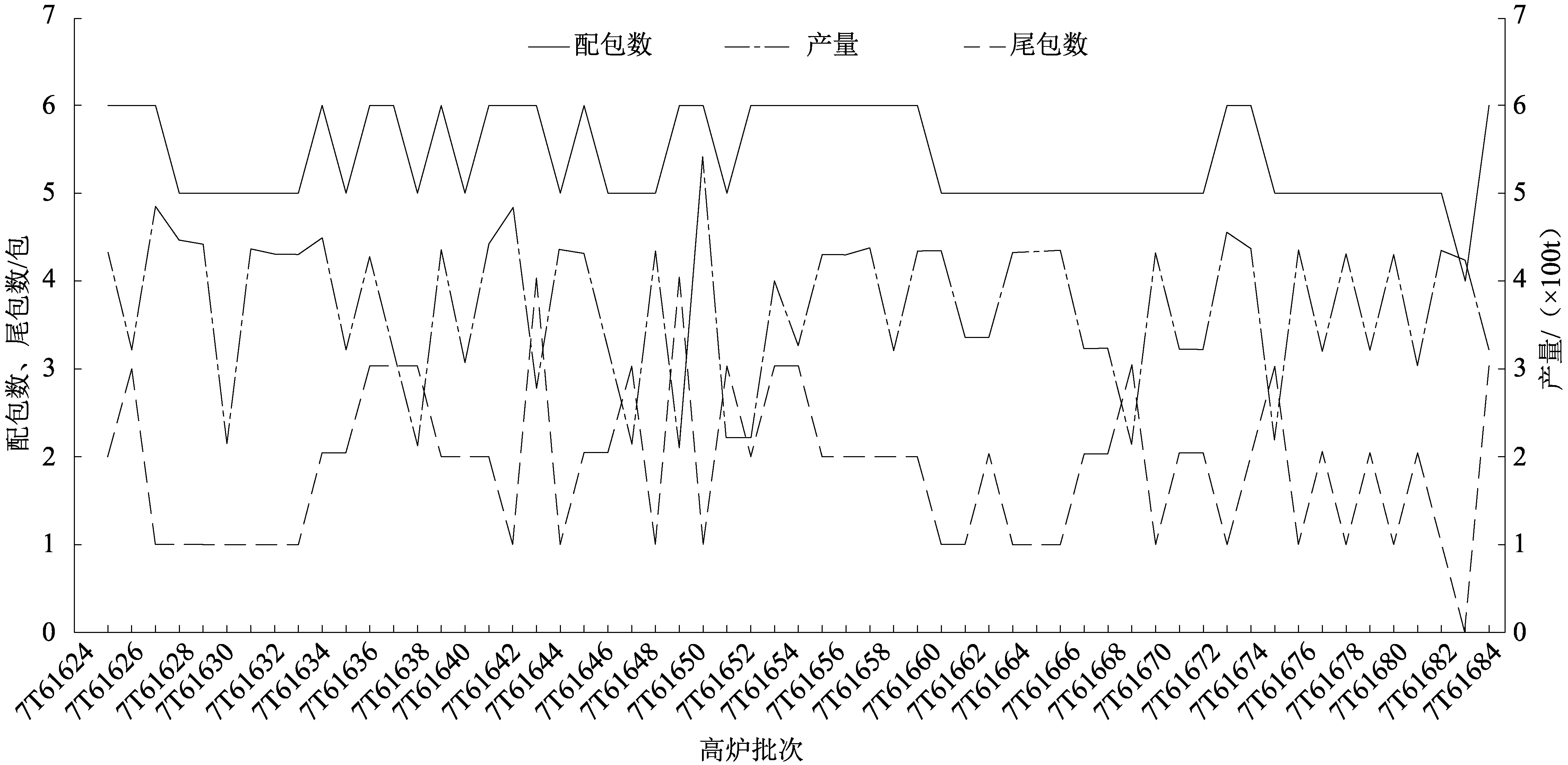

提升冶炼强度后,铁水运输存在对包困难,为充分发挥铁水 “一罐制”的优点及效能,需进一步优化铁水运行模式,6号高炉采用模型配置5个120 t铁包,可满足100%的出铁炉次需要,以提高铁包周转率;通过炉外操作管理,加强对铁口的维护、打泥量的控制、烘烤铁口时间、铁口深度以及出铁间隔等进行严格管理,提高出铁操作水平,严格每炉铁量窄幅波动,将除铁间隔由45 min缩短至35 min,为炉内操作顺行提供保障。6号高炉配包模型及产量关联图见图7,6号高炉单炉产量分布见表4。

表4 6号高炉单炉产量分布

图7 6号高炉配包模型及产量关联

2.2.3 提高上料能力

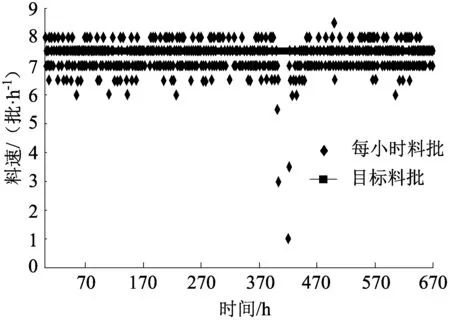

韶钢6号高炉由750 m3的高炉改造成现有的1 050 m3高炉,保留了原有的料车上料,料速只有6~7批/h,矿石批重最高只有32 t,导致上料能力严重不足。随后利用检修的机会对上料卷扬变频进行调整,每车上料时间相比之前缩短了2 s,按照目前每批料2焦3矿计算,每批料节省了10 s,料速每小时最高可达7批;同时,料车容积由之前的6.5 m3改为8 m3,矿石批重由32 t增加至35.16 t。上料速度如图8所示。

图8 强化冶炼后每小时上料情况

3 结语

6号高炉自中修开炉以来,充分抓住高炉本体炉缸和炉型处于最佳的状态这一优势条件,进一步实施强化冶炼,生产高效持续不断,日产月产节节攀高,不断刷新日产、月产新纪录,高炉各项技术指标取得了突破性成绩,实现了指标提升,成效十分显著。1月份,炼铁厂6号高炉实现了月产113 828 t,打破了月产铁历史记录;2020年以来,2月份平均日产3 784 t,打破了日产铁历史记录;刷新了2017年创下的历史新高;3月份产铁114 723 t,再次刷新月产记录;4月份平均日产铁3 831 t,再破平均日产历史记录,高炉各项技术指标均取得了较好的成绩。