流量分配比对环形燃料芯块传热特性影响数值模拟研究

胡立强,季松涛,杨立新,何晓军,*

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413; 2.北京交通大学 机械与电子控制工程学院,北京 100044)

环形燃料相比于棒状燃料最大的特点是每根环形燃料棒具有内外两个冷却通道,芯块将热量分为两部分传递至内外通道,进行双面冷却,冷却能力得到大幅提升,同时缩短了芯块径向传热距离,有效降低了芯块最高温度[1-3]。早在2001年麻省理工学院(MIT)就率先提出了压水堆环形燃料的概念[4],据其研究结果显示,环形燃料可在增强压水堆安全性的同时,将堆芯功率密度提升20%~50%[5];韩国曾计划使用环形燃料升级其OPR-1000堆芯[6],韩国原子力研究所进行了初步研究。但受各国核电政策和福岛核事故的影响,MIT和韩国原子力研究所先后暂停了压水堆环形燃料的相关研究工作。我国从“十二五”开始由中国原子能科学研究院主导推进压水堆环形燃料的相关研究,目前关于压水堆环形燃料的文献报道主要集中在制造和商用的可行性研究[7-9],部分学者通过自主开发热工分析程序进行了棒束排列方式研究[10-11]和环形燃料元件尺寸优化选型研究[12],胡立强等[13]对环形燃料冷却水流量分配比(φ,外通道流量与内通道流量之比)范围进行了研究。目前关于冷却水流量分配比对环形燃料芯块传热特性的影响尚无公开文献报道。

本文基于环形燃料先导组件研发过程中因阻力特性优化引起的外通道与内通道流量分配比发生变化的工程实际问题,通过建立单棒CFD分析模型,以芯块截面平均温度、绝热面位置和径向最高局部温度、芯块传递至内外通道的热量份额作为评价指标,对流量分配比变化对环形燃料芯块传热特性的影响进行研究。

1 几何模型

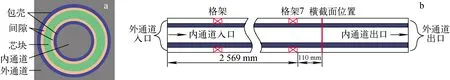

避开边通道、角通道、控制棒通道与中子测量管通道,在环形燃料组件中心位置选取单根燃料棒,建立如图1所示的单棒计算模型,单棒模型典型流道参数列于表1。环形燃料棒沿轴向共布置有11层格架,由双层包壳、环形芯块以及充有氦气的间隙结构组成,环形芯块位于由双层包壳围成的环形通道内,被间隙结构与包壳隔开。单棒计算模型的内外通道具有独立的入口和出口,总流量恒定,通过为内外通道分别设置不同的入口流量模拟不同的流量分配比工况。

a——单棒计算模型横截面;b——计算模型流道图1 环形燃料单棒计算模型Fig.1 Calculation model of single annular fuel rod

表1 环形燃料单棒典型流道参数Table 1 Parameter of typical flow channel of single annular fuel rod

2 网格划分

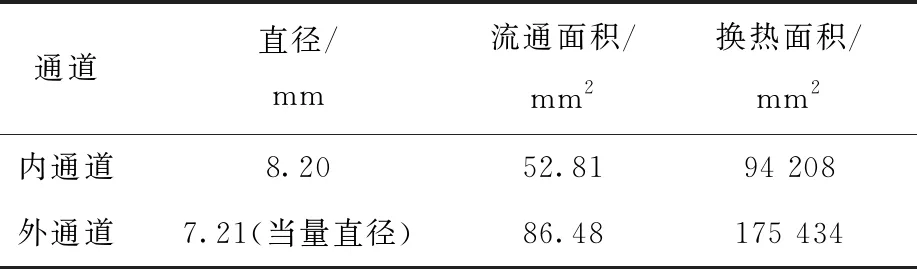

图2示出环形燃料单棒流固耦合计算网格模型,由芯块区、间隙区、包壳区与冷却剂流体区构成,为保证不同区域交界面数据传输的准确性,在各区域的交界面设置了相同的网格尺寸(图2b)。格架凸起等小尺寸面容易发生网格畸变,使网格质量降低,导致计算发散,为此对小尺寸面单独进行了网格加密(图2c)。沿壁面法向共设置3层附面层,第1层网格高度为0.02 mm,每层增长率为1.2(图2d)。内外通道雷诺数随流量分配比变化而不同,分别高达38~49万和15~21万,因此附面层内流场计算采用STARCCM+自带的高y+壁面处理方法,该方法要求y+大于30。经计算验证,流体边界y+约为35,满足计算要求。

a——环形芯块网格;b——交界面网格节点; c——格架凸起位置网格加密;d——体网格及附面层网格图2 网格划分Fig.2 Mesh arrangement

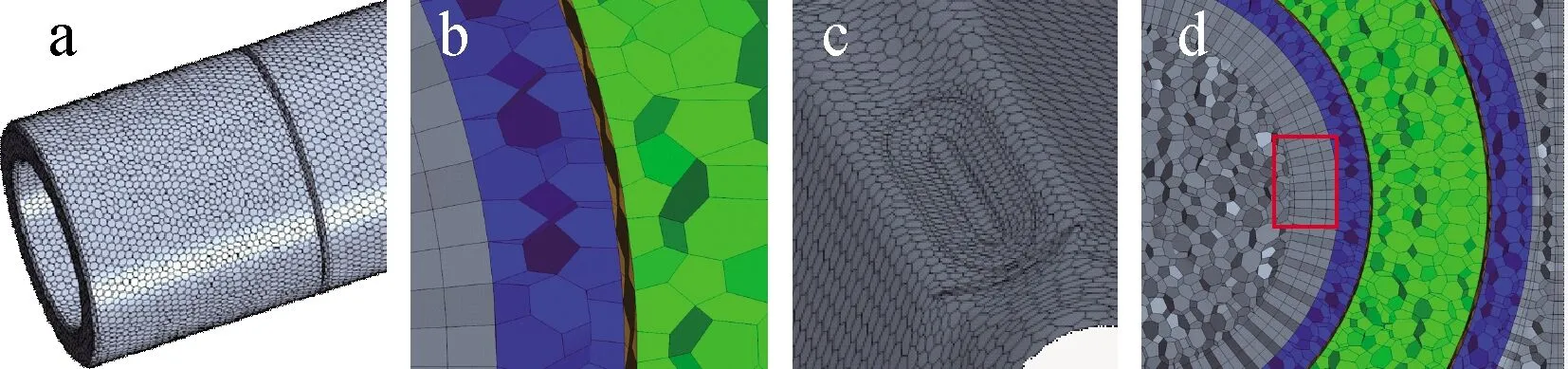

通过增加网格总数的方法进行网格敏感性分析,本文共设置两种网格数量,模型Ⅰ的网格总数为13 376 142,模型Ⅱ的网格总数为42 803 654,对比计算外通道的压降,结果如图3所示,网格总数增加3倍,压降只增加了0.58%。综合考虑计算时间和计算资源,本文采用网格模型Ⅰ开展计算工作。

3 计算工况及边界条件

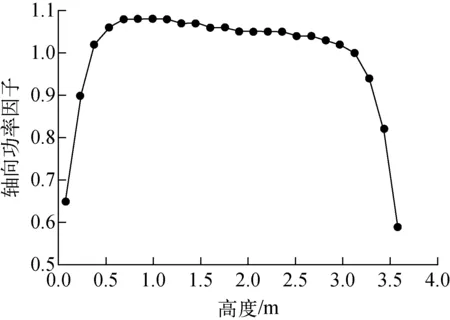

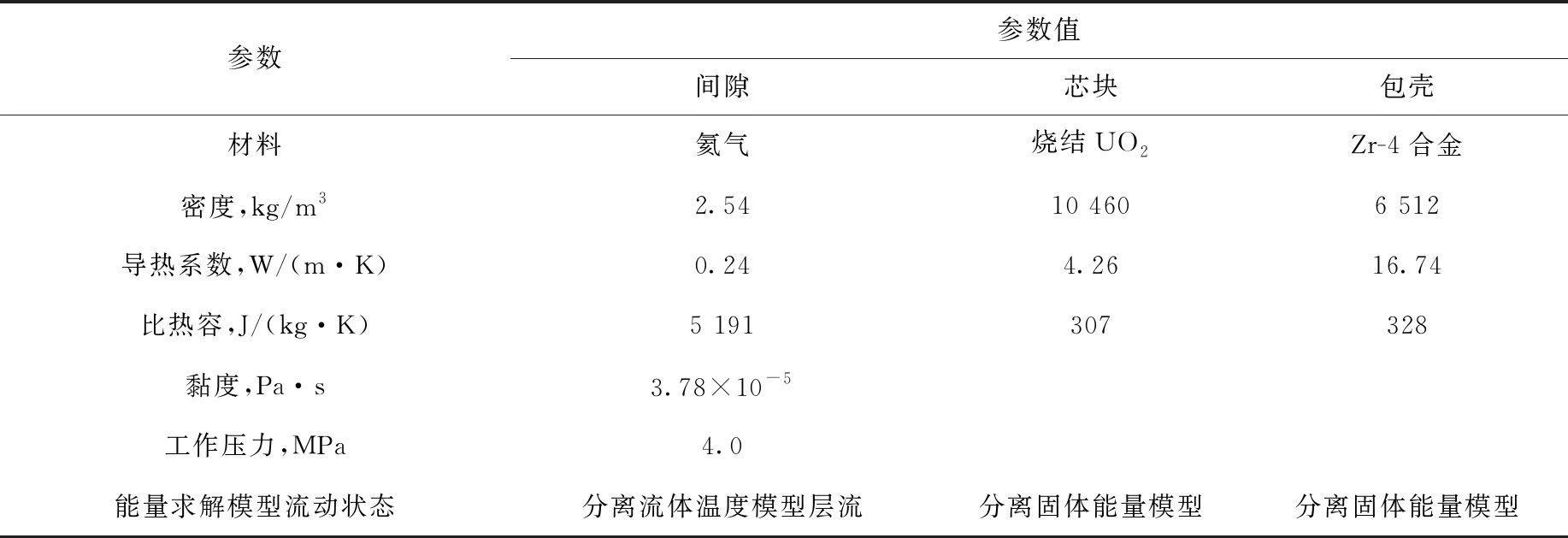

参照秦山二期实际运行工况,计算得到环形燃料单棒模型的冷却水总流量为0.42 kg/s,芯块平均体积热功率为359.85 kW/m3。燃料棒轴向功率因子分布如图4所示,由于包壳、芯块和间隙的物性参数受温度影响较小,因此本文设置为常物性参数,列于表2。

图3 网格敏感性分析Fig.3 Analysis on mesh sensitivity

图4 轴向功率因子分布Fig.4 Axial power factor distribution

表2 物性参数Table 2 Material property parameter

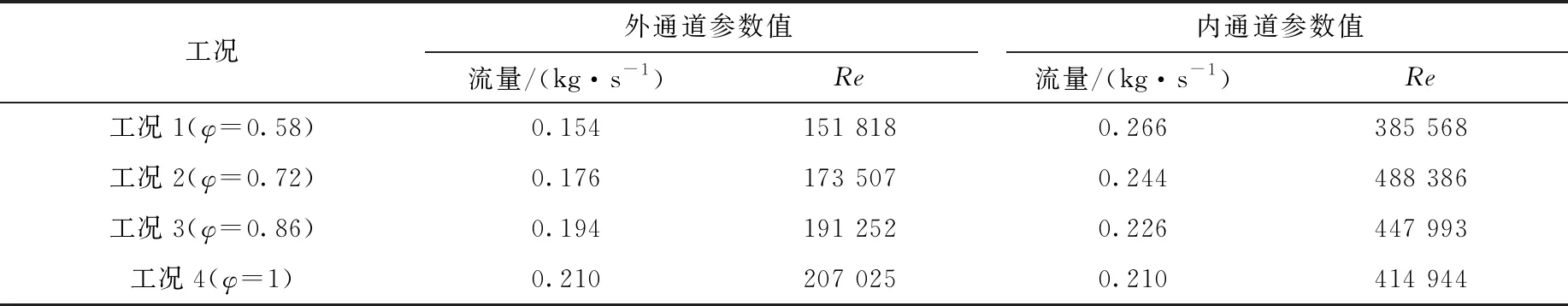

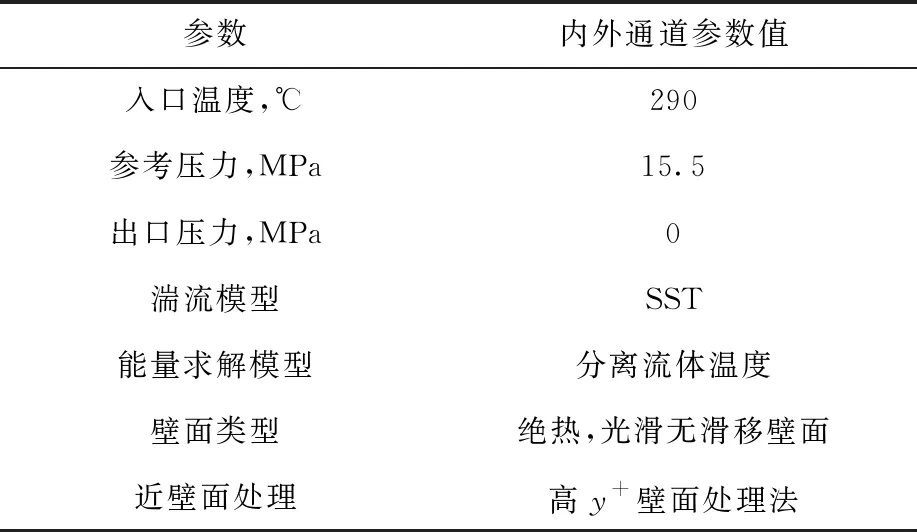

根据环形燃料先导组件不同的阻力特性优化设计方案,外通道与内通道的冷却水流量分配比共有0.58、0.72、0.86和1等4种工况,本文对以上4种工况分别进行了计算分析。计算模型以冷却水的质量流量和温度作为入口边界,出口采用压力边界,湍流模型采用SST模型,冷却水物性受温度影响较大,由软件根据实际温度自动插值获得。具体工况设置及冷却水边界条件列于表3、4,其余参数设置均采用软件默认值。

表3 4种不同流量分配比工况参数Table 3 Parameter of 4 group cases for different flow distribution ratios

表4 冷却水边界条件Table 4 Coolant boundary condition

4 结果分析

4.1 评价指标

为了研究流量分配比变化对芯块传热特性的影响,本文引入以下3个评价指标。

1) 芯块截面平均温度:直接反映了芯块裂变反应热量的耗散情况,因此将芯块截面平均温度的变化作为流量分配比对芯块传热特性影响的评价指标之一。

2) 绝热面位置和径向最高局部温度(绝热面温度):环形燃料芯块同时被内外通道双侧冷却,散热过程与传统棒状燃料芯块不同的是环形燃料芯块会以某个半径的环形界面作为分界,将产生的热量分为两部分分别向内外冷却通道传递,由于在分界面上没有热量的传递,因此将该分界面定义为绝热面,绝热面处具有芯块径向最高局部温度。绝热面位置发生改变,芯块径向最高局部温度的位置和大小也将相应发生改变。

3) 内外通道所占热量份额:指通过内外通道耗散的热量分别占芯块产生的总热量的百分比,是反映芯块热流分配的重要指标,内外通道所占热量份额随流量分配比变化越大,表明流量分配比变化对芯块传热特性的影响越大。

4.2 流量分配比对芯块传热特性的影响

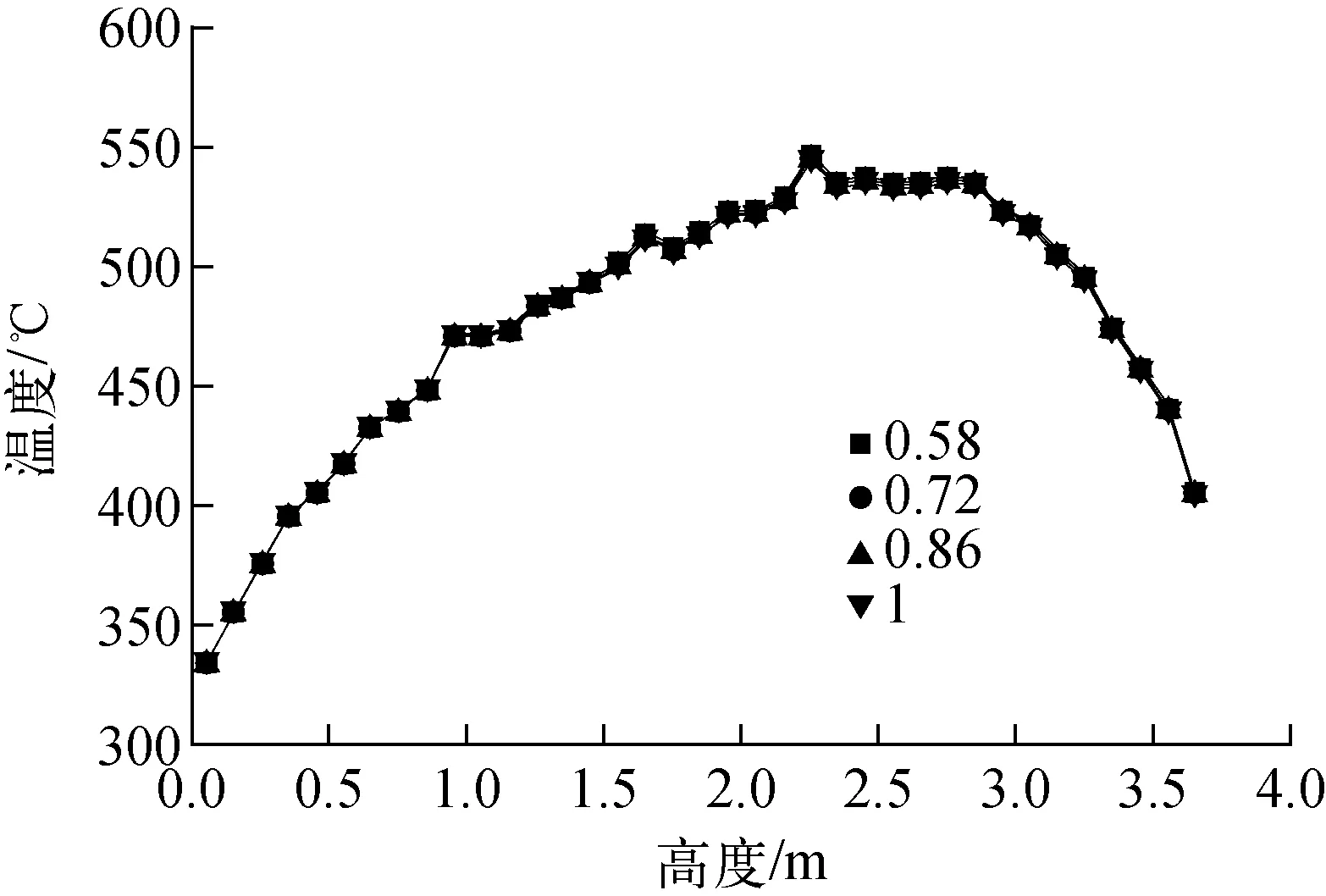

4.2.1流量分配比对芯块截面平均温度的影响 为便于表达,将每层格架入口至下一层格架入口之间的区域定义为该层格架的格架区,芯块不同高度横截面的平均温度如图5所示。由图5可见,4种不同流量分配比下,芯块截面平均温度沿轴向呈先上升后持平最后下降的趋势,均在距离芯块区域顶端约1/3位置处达到最大,位于第7层格架区内,最大平均温度约为550 ℃。不同流量分配比下芯块轴向不同高度截面平均温度曲线几乎重合,流量分配比由0.58增至1时,截面平均温度变化不超过0.5%,表明流量分配比对于芯块截面平均温度影响较小。

图5 芯块轴向不同高度截面的平均温度Fig.5 Average temperature of pellet along axial position

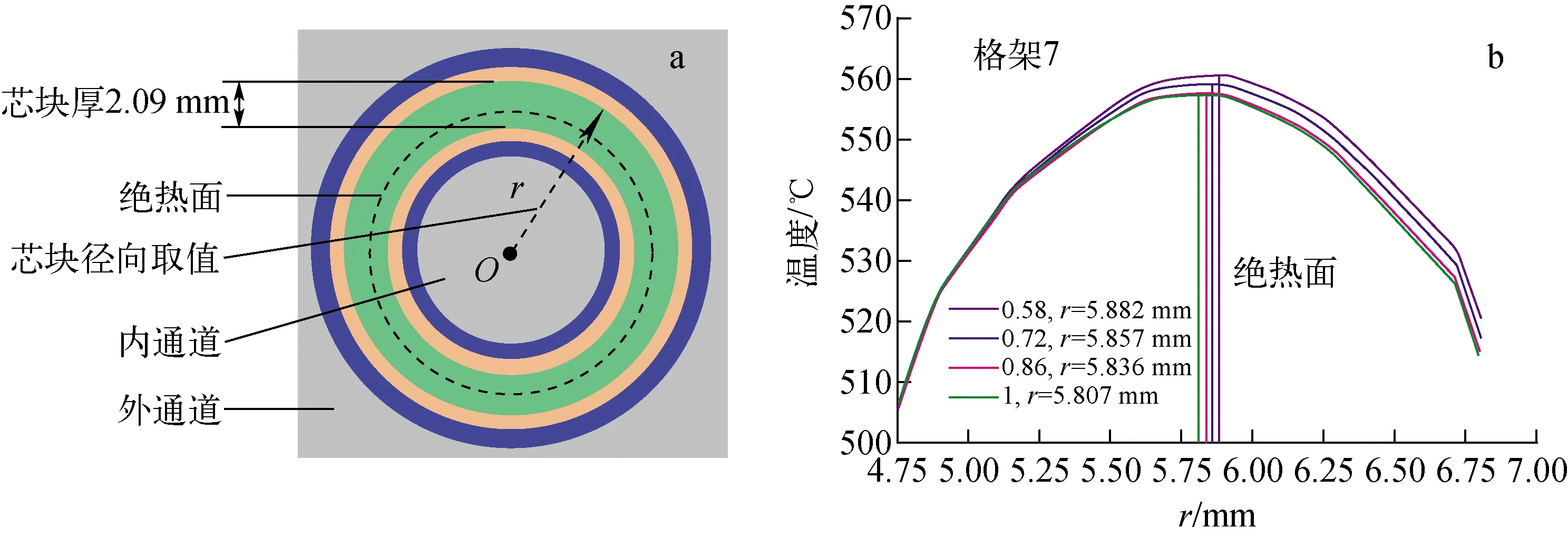

4.2.2流量分配比对芯块绝热面位置及径向最高局部温度的影响 单棒计算模型横截面如图6a所示,r方向为芯块径向。由于第7层格架区内的芯块温度最高,局部温度场分布最具代表性,以位于该区域中间位置距格架7下游110 mm处的芯块作为分析目标,得到芯块径向温度分布曲线,如图6b所示。芯块径向温度分布呈抛物线形状,绝热面处温度最高,以绝热面为界,分别沿靠近内外冷却通道的方向逐渐降低,且流量分配比越高,绝热面处的局部温度越低。φ=0.58时,绝热面处的芯块局部温度最高可达561 ℃,绝热面位置在r=5.882 mm处;φ=1时,也就是外通道和内通道流量相等时,绝热面处温度最低为557 ℃,绝热面位置为r=5.807 mm,流量分配比增大了70%,绝热面温度仅降低了0.4%,绝热面位置向内通道方向仅移动了0.075 mm,约占芯块总厚度的3.6%。可以看出流量分配比对于芯块绝热面位置与绝热面温度的影响并不明显。

a——单棒计算模型横截面;b——芯块径向温度图6 芯块径向温度分布及绝热面位置Fig.6 Radial temperature distribution and position of adiabatic surface in fuel pellet

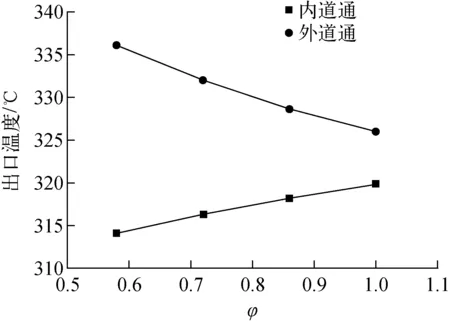

图7 内外通道出口温度随φ的变化Fig.7 Coolant temperature at internal/external channel outlet vs. φ

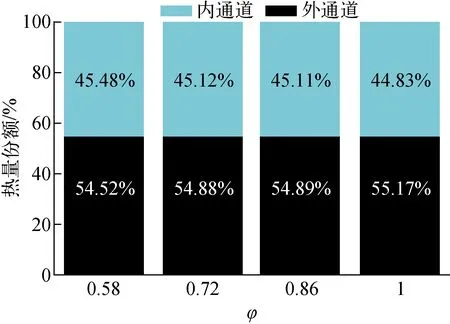

4.2.3流量分配比对分配至内外通道热量份额的影响 图7示出内外通道出口温度随流量分配比的变化,根据内外通道的进出口温差推算得到不同流量分配比下芯块传递至内外通道的热量份额,如图8所示。总体而言,随着流量分配比的增大,外通道所占的热量份额有所增加,内通道所占的热量份额有所减少,这种变化和绝热面位置随流量分配比的变化是一致的。φ=0.58时,外通道的热量份额为54.52%,φ=1时,外通道的热量份额为55.17%,φ增大了70%,通过外通道耗散的热量份额只增加了1.19%,可看出φ对分配至内外通道的热量份额虽然有一定影响,但这种影响并不显著。

图8 不同φ下内外通道所占热量份额Fig.8 Percentage of heat flux of internal and external channels with different φ

4.3 机理分析

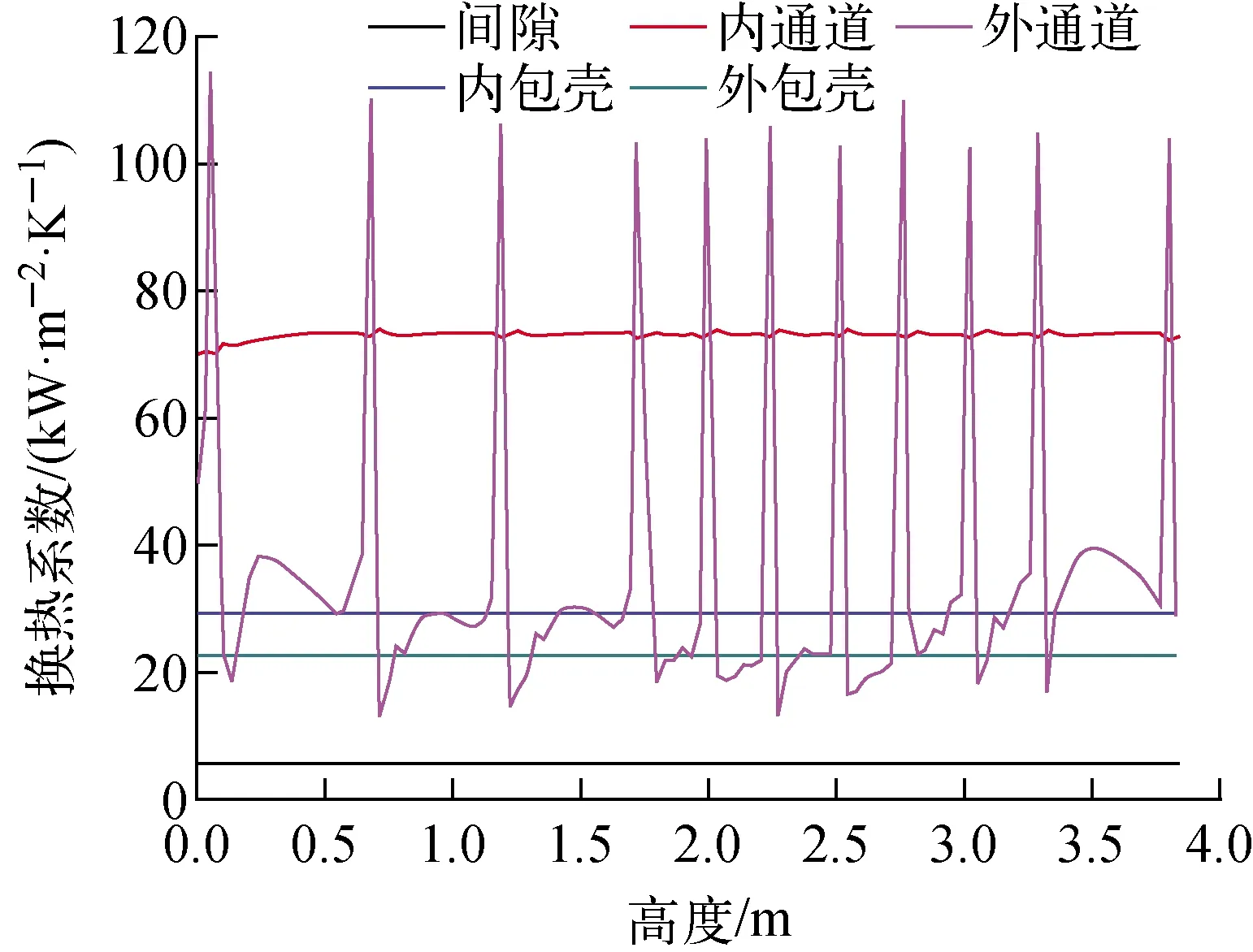

图9示出φ=0.72时,燃料棒间隙与包壳的等效换热系数(导热系数与包壳/间隙厚度的比值)及内外通道对流换热系数的轴向变化。由图9可见:外通道对流换热系数呈脉动式变化,在远离格架的光棒段,对流换热系数曲线较为平稳,平均对流换热系数约为25 000 W/(m2·K),当进入格架段时因为流道面积减小而流速增大以及格架的搅混作用,使得对流换热系数迅速增大至105 000 W/(m2·K)左右,流过格架区后,随着搅混作用的消失,对流换热系数又迅速减小;内通道是典型的圆管流动,其壁面对流换热系数约为73 000 W/(m2·K);内外包壳厚度不同,等效换热系数分别为29 368 W/(m2·K)和22 622 W/(m2·K)。目前国际上在压水堆设计中,燃料棒的间隙等效换热系数[14]一般取值为5 678 W/(m2·K),由此可知:间隙导热热阻是外通道光棒段对流换热热阻的4倍,是外通道格架区对流换热热阻的18倍,是内通道对流换热热阻的13倍,燃料棒间隙的导热热阻远大于内外通道的对流换热热阻。

图9 环形燃料棒各位置的换热系数Fig.9 Heat transfer coefficient at different positions of annular fuel rod

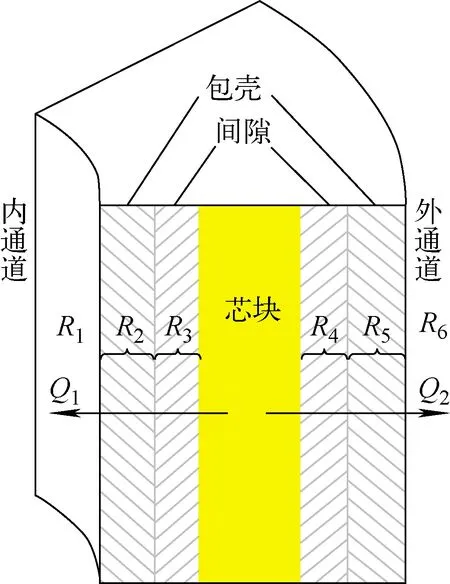

图10 环形燃料棒传热路径示意图Fig.10 Route scheme of heat flux in annular fuel rod

图10示出环形燃料棒传热路径示意图。由图10可见,燃料棒在热传递过程中的热阻有内外冷却通道对流换热热阻R1、R6,内外包壳导热热阻R2、R5,内外间隙导热热阻R3、R4,传热路径包括内通道方向(Q1)和外通道方向(Q2)两条,Q1、Q2传热路径上的总热阻分别由R1、R2、R3和R4、R5、R6串联组成,总热阻等于每条传热路径上的所有热阻的总和。

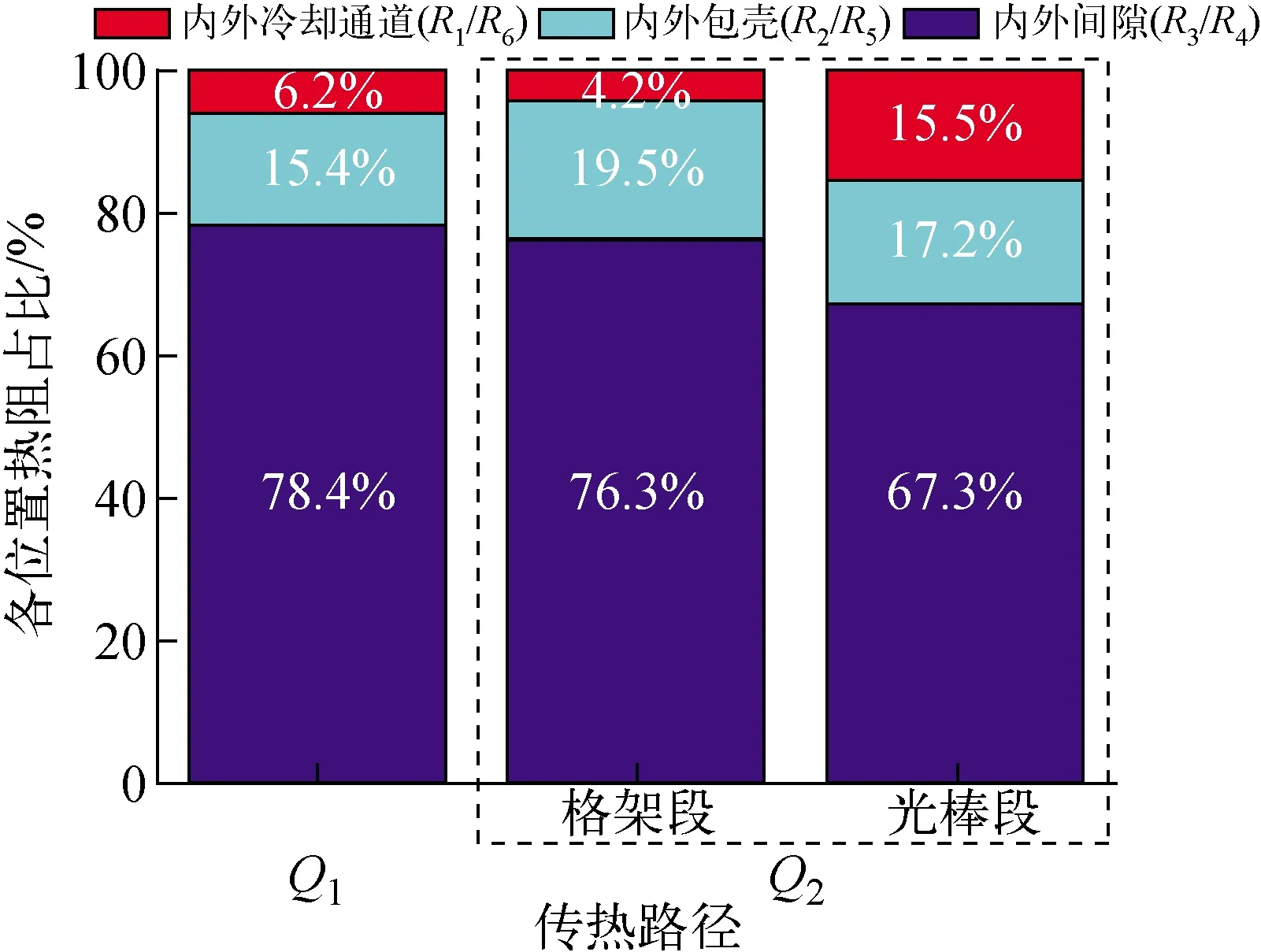

Q1、Q2两条传热路径上燃料棒各位置热阻占比如图11所示。Q1路径上内通道对流换热热阻(R1)仅占总热阻的6.2%,间隙导热热阻(R3)占比高达78.4%。Q2路径上外通道因存在格架结构,分为光棒段和格架段,光棒段和格架段的对流换热热阻(R6)不同,分别占Q2路径总热阻的15.5%和4.2%,相同位置的间隙导热热阻(R4)分别占总热阻的67.3%和76.3%。可看出两条传热路径上的间隙导热热阻占比远大于冷却通道的对流换热热阻,在热阻构成因素中占据主导地位。因此流量分配比变化引起的内外通道对流换热热阻的变化相对于总热阻而言影响很小,此时燃料棒的传热过程主要受间隙导热热阻的影响,因此流量分配比的变化对芯块绝热面位置、温度场分布及分配至内外通道的热量份额等芯块传热特性的影响并不显著。

图11 环形燃料棒各位置热阻占比Fig.11 Percentage of thermal resistance at different positions of annular fuel rod

5 结论

本文建立了压水堆环形燃料单棒流固热耦合分析模型,通过研究流量分配比对芯块温度场、绝热面位置及分配至内外通道的热量份额的影响,对燃料棒各位置的热阻进行综合分析,得出以下结论。

1) 向外通道传热时,在光棒段,间隙导热热阻约占67%,外通道对流换热热阻约占16%,在格架位置,间隙导热热阻占比高达76%左右,外通道对流换热热阻仅占4%左右;向内通道传热时,间隙导热热阻约占78%,内通道对流换热热阻仅占6%左右。间隙导热热阻对环形燃料芯块的散热过程起主要影响作用。

2) 流量分配比增加70%时,芯块的温度场变化小于1%、热量分配变化小于2%、绝热面位置变化小于4%,从传热角度考虑,对存在间隙结构的环形燃料,在进行阻力特性优化设计时可不考虑流量分配比变化对芯块传热特性带来的影响。