快时尚针织面料用混纺纱的设计与分析

秦路路

河北科技大学 河北省纺织服装工程技术研究中心(中国)

随着服装业的蓬勃发展与大众消费者对服装购买需求的不断增加,ZARA、优衣库、H&M及GAP等品牌的快时尚服装成为中国服装市场发展趋势之一,这些品牌服装以平价“大牌”的形象给消费者高性价比、高品质的体验[1],广受消费者青睐。快时尚服装品牌一般选用黏胶、腈纶、棉等具有优良穿着舒适性的纤维作为主要原料进行设计开发。黏胶针织物柔软、凉爽、悬垂性好、洗后易干,穿着舒适,是理想的夏季服装面料[2]。黏胶/锦纶混纺织物可仿羊绒的手感、光泽,无论贴身还是外穿,都具有良好的穿着舒适性,但其起毛起球现象严重,影响了服装的使用寿命和穿着美观,降低了服用性能[3]。而腈纶/锦纶混纺针织物虽然不易起毛起球,但穿着舒适性、手感等性能偏差,不适合贴身穿,在服装方面的应用受到限制。

本文结合目前市场快销品牌针织面料用纱的需求,选用不同线密度的黏胶纤维和腈纶为原料,分别与锦纶混纺,利用聚对苯二甲酸丁二醇酯(PBT)长丝做芯纱,进行混纺针织纱的设计试纺,探讨不同种类、不同线密度的纤维对成纱性能的影响,为针织物抗起毛起球性能的研究提供一定的理论依据。

1 试验原料及纤维性能测试

1.1 纤维原料

黏胶纤维的长度为38 mm,线密度为0.10、0.13和0.17 tex,分别记为0.9 D 黏胶纤维、0.12 D 黏胶纤维和0.15 D 黏胶纤维;锦纶的长度为38 mm,线密度为0.13 tex,记为1.2 D 锦纶,二者由唐山三友集团兴达化纤有限公司提供。腈纶(经抗起毛起球工艺处理)的长度为38 mm,线密度为0.10、0.13和0.17 tex,分别记为0.9 D腈纶、1.2 D 腈纶和1.5 D 腈纶;PBT长丝的线密度为6.1 tex,二者由山东中纤纺织科技有限公司提供。

1.2 纤维强伸性测试

将3种纤维原料放入标准温湿度下(温度为20 ℃,相对湿度为65%)进行预调湿和调湿处理,使之达到吸湿平衡,随后对其进行强伸性测试,测试结果如表1所示。

由表1中数据可知,相对湿度为65%时,锦纶的断裂强度最高,断裂伸长率最大,因而,在3种纤维中,锦纶更柔软而强韧,耐疲劳性和耐磨性优良。表1数据显示,黏胶纤维的断裂强度高于腈纶的断裂强度。其原因在于本文试验用腈纶为抗起毛起球腈纶。制造抗起毛起球腈纶的特殊工艺使腈纶大分子链的堆砌紧密程度和分布不均匀,纤维截面具有明显孔隙或裂纹,纤维纵向出现凹凸明显的沟槽。尽管这增强了纺纱过程中纤维间的抱合力,有利于成纱性能的改善[4],但也降低了纤维的断裂强度。

表1 相对湿度为65%时纤维原料强伸性能测试结果

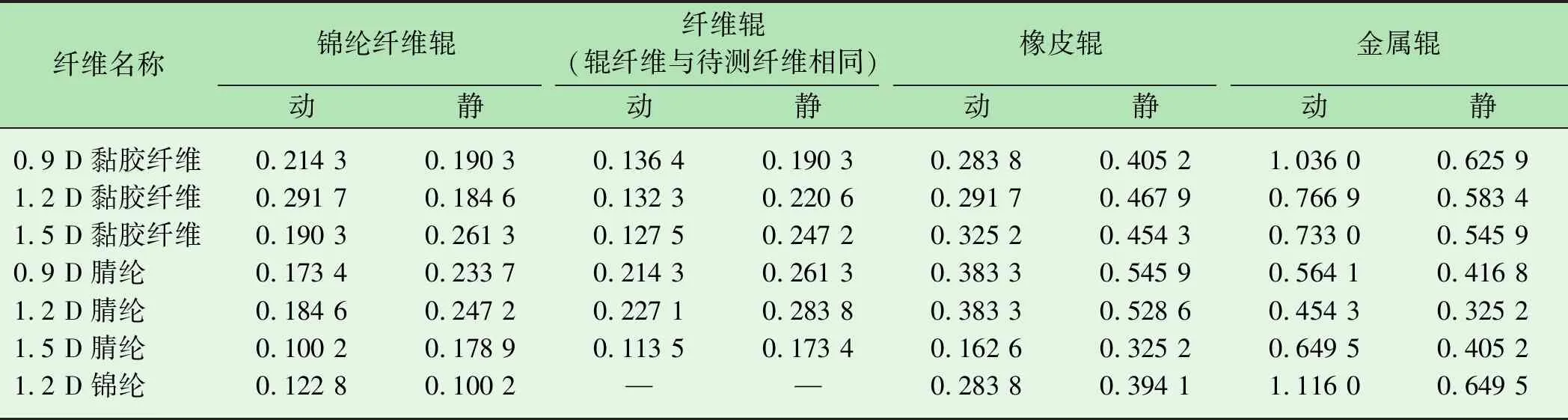

1.3 纤维摩擦因数测试

纤维摩擦是指纤维之间、纤维与其他物质之间表面接触并发生相对运动时的行为。在纤维成纱过程中,纤维靠其相互摩擦作用成网成条、滑移变细,并具有一定的力学性能[5]77。采用Y151型纤维摩擦系数仪对3种纤维的摩擦因数进行测试,试验选择张力钳质量为100 mg,转速为12 r/min。不同辊上纤维摩擦因数测试结果如表2所示。

表2 不同辊上纤维摩擦因数测试结果

纤维的摩擦是纺织品加工和成型的基础,在纺纱和织造过程中,纤维与纤维之间,纤维与纺纱加工器件之间的摩擦是纺织加工的重要参数[6]。由表2可知,3种纤维与金属辊的动静摩擦因数较大,与纤维辊的动静摩擦因数相对较小,在纺纱过程中应注意纤维与金属辊之间摩擦引起的质量转移、生热和静电现象。另外,黏胶纤维与锦纶的动摩擦因数明显高于腈纶与锦纶之间的摩擦因数,这是因为黏胶纤维和锦纶在纺织纤维静电序列中位置较接近,二者均易因摩擦带正电荷[5]127。因此,在锦纶/黏胶纤维混纺过程中,两种纤维因带同种电荷相互排斥,导致纺纱工序中出现纤维排斥,抱合力差的现象。

2 纺纱工艺

2.1 纺纱工艺流程

根据企业对针织混纺纱的规格要求,黏胶纤维(或腈纶)、锦纶、PBT长丝的质量比为50∶22∶28,采用原料混合工艺纺制针织混纺纱。

纺纱工艺流程:手扯开松——梳棉——一道并条——二道并条——粗纱——细纱。

本文根据混纺纱主成分命名混纺纱,如:以0.9 D黏胶纤维为主成分的混纺纱命名为0.9 D黏胶混纺纱。

2.2 纺纱工序中的问题及解决措施

黏胶纤维与锦纶混纺时,当空气湿度小于50%时,黏胶纤维和锦纶静电现象严重,产生较多纤维飞花,纤维集束性降低,棉条抱合力较差,从而堵塞圈条器,成条困难。这是因为黏胶纤维和锦纶与纺纱机件摩擦时易形成同种电荷,导致混纺纤维须条扩散而无法成纱。针对此问题,采用加湿的办法,即将空气湿度维持在63%~70%,问题得以解决。

腈纶与锦纶混纺时,腈纶卷曲稳定性差,抱合力较低,生条强度低,并条工序的断条多,严重影响成纱均匀性。在并条机的前罗拉部分加上集束装置,防止了须条扩散,增加了纤维的抱合力,断条明显减少。

3 成纱性能测试与分析

3.1 纱线强伸性

纱线强伸性由断裂强力、断裂强度及断裂伸长率表征,是衡量产品质量的重要指标。纱线的断裂强力高,加工过程中断头率低,有利于纺纱过程、后加工和织造工艺的顺利进行[7]113。纱线强伸度测试结果如表3所示。

表3 纱线强伸性测试结果

由纱线的断裂机理可知,纤维的性质和纱线的结构(捻度)是影响纱线强度的主要因素[5]161。混纺纱的断裂强度与纤维线密度、单纤维强度及纤维的摩擦性能相关。锦纶与黏胶纤维混纺时,纤维静电现象严重,须条抱合力差,混纺纱强度受纤维线密度的影响较为明显。相同线密度的两种纤维混纺,纱线纤维排列均匀,纤维强度利用率较高,成纱强度较高。锦纶和腈纶混纺时,纤维梳理牵伸顺利,成网成条均匀,单纤强度的影响占主导地位。1.2 D腈纶断裂强度最低,导致最终成纱断裂强度最低。纤维较细时,纤维间摩擦阻力大,纤维不易滑脱,纱线强度较高,因而1.2 D黏 胶混纺纱和0.9 D腈纶混纺纱的强度较高。锦纶与黏胶纤维混纺时,纤维越细,静电现象越严重,纤维伸直度差,纱线结构蓬松,容易发生滑移,故1.2 D 黏胶混纺纱的断裂伸长率较高。

虽然黏胶纤维的单纤强度高于腈纶,但是在混纺过程中,黏胶纤维、锦纶摩擦产生电荷电位相同,两种纤维互相排斥,棉条集束性较差,纤维强度利用率降低,成纱稳定性及平均强度较低。

3.2 纱线毛羽指数的测试

纱线毛羽是指暴露在纱线主干外的纤维端。毛羽是衡量纱线质量好坏的标志之一[7]147。一般认为3 mm以上的毛羽会造成织造过程开口不清及纱线易磨损而引起断纱,从而影响织物的外观及透气、透湿、抗起毛起球等性能。在后处理、印染等环节中,过多的毛羽可能导致上染不匀、在布面出现横档等问题。

各混纺纱不同毛羽长度下的毛羽指数测试结果如表4所示,表4中A、B、C、D、E列分别为毛羽长度为3、4、5、6、7 mm时的毛羽指数。

表4 纱线毛羽指数测试结果

从表4可知,0.9 D腈纶混纺纱和0.9 D黏胶混纺纱的毛羽较少。这是因为通常情况下,纤维越细,纱体结构越紧密,在摩擦的过程中纤维端不容易被拉出纱线表面。

对比线密度相同而原料不同的混纺纱,腈纶混纺纱的毛羽较少。这是因为黏胶纤维与锦纶混纺过程中,易产生同种电荷的静电,使纤维抱合力减弱,毛羽增多。腈纶、锦纶的纤维静电位相差较大,摩擦时形成异种电荷,异种电荷相吸,使毛羽减少。

3.3 纱线条干均匀性测试

纱线的条干不匀属于线密度不匀,纱线的线密度不匀不仅会使纱线产生疵点,影响纱线的外观质量和力学性能,而且会加大织造时产生断头和停机的机率,造成织造过程无法顺利进行,从而进一步影响织物的外观和性能[8]。纱线条干均匀性测试结果如表5所示。

由表5可知,不同线密度的黏胶混纺纱中,0.9 D黏胶混纺纱的条干变异系数最小,其粗节、细节和棉结较少,条干均匀性较好。这是因为一般情况下,同种纱线,单根纱线内纤维数增加,有利于纤维间相互接触,增大纱条均匀性[5]230,因此0.9 D黏胶混纺纱的条干变异系数比1.2 D黏胶混纺纱和1.5 D黏胶混纺纱的条干变异系数小。表5数据表明,不同线密度的腈纶混纺纱中,1.2 D腈纶混纺纱的条干变异系数最小。这是因为所用锦纶的线密度与1.2 D腈纶的线密度相当,两种纤维混合排列均匀,且锦纶与腈纶摩擦过程中,易静电相吸,有利于提高纱线条干均匀性。

表5 纱线条干均匀性测试结果

比较相同线密度的黏胶混纺纱和腈纶混纺纱,后者条干均匀性更好。这是因为本文试验用腈纶由特殊工艺制成,纤维纵向具有沟槽,在纺纱过程中增强了纤维间的抱合力,使纤维排列紧密,纱条不易扩散;而黏胶与锦纶混纺时,静电排斥现象严重,产生较多的飞花,从而导致黏胶混纺纱的纱条不匀;另外人为操作(如接头)不当、飞花附着在机件上、纱线内存在杂质等因素,都会造成黏胶混纺纱的条干不匀。

4 结语

试验通过将不同线密度的黏胶纤维、腈纶分别与锦纶、PBT长丝配伍混纺,并测试混纺纱的成纱性能,不同线密度的黏胶混纺纱中,0.9 D黏胶混纺纱的毛羽最少,条干较均匀,成纱强度适中,成纱质量较好。不同线密度的腈纶混纺纱中,0.9 D腈纶混纺纱的断裂强力较高,毛羽少;1.2 D腈纶混纺纱的条干变异系数最小。对比相同线密度,不同原料的混纺纱,腈纶混纺纱的断裂强力略高于黏胶混纺纱,且毛羽较少,纤维混纺成网成纱顺利,条干较均匀。

黏胶纤维因其良好的穿着舒适性,常用于贴身织物,但是黏胶纤维与锦纶混纺过程中,由于两种纤维电位相近,在接触和摩擦的作用下纤维带同种电荷,静电排斥严重,导致成纱性能恶化。因此为保证黏胶纤维与锦纶混纺顺利进行,应对纤维进行抗静电预处理或在纺丝液中添加相应的抗静电成分,且在纺纱过程中适当提高空气相对湿度。