电子束熔炼炉自动化控制系统设计

贾庆功,王 珑,马 乐

(西安聚能装备技术有限公司,陕西西安 710018)

0 引言

随着各种新型技术的不断创新研发,逐渐提出了更高标准的材料技术要求,传统材料已经无法满足当今技术需要。目前,难熔材料广泛应用于航天航空、电子能源、国防、核工业、冶金及防化等领域,作用重大,世界各国对难熔材料的需求量日益提高[1]。电子束熔炼炉作为生产难熔材料的专用设备,运行中往往要求真空、冷却、机械、电子枪等各大系统之间能够充分协调配合工作[2],对于人工控制,工作强度要求较大。因此,设计电子束熔炼炉自动化控制系统尤为必要。

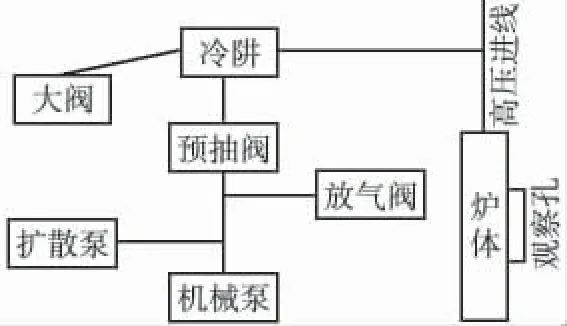

1 真空系统拉单晶配置工艺流程

以20 kW 电子束熔炼炉为例,真空系统主要包括机械泵和扩散泵,如图1 所示[3]。拉单晶时首先需要与冷却水和压缩空气接通,之后打开电源,成功启动炉体机械泵,打开扩散泵后5 min,然后打开主抽阀门。夹料棒在炉体放气阀门打开后进行装料,之后封炉,关闭主抽阀门,打开预抽阀。达到3.8×10-2Pa 真空环境下,关闭预抽阀后打开主抽阀和大阀,持续抽真空至3×102Pa。与阴极相连接后加入主高压电源,进行金属熔炼并调整灯丝电流至10 A。与激磁成功接通后中断高压,直至最终温度冷却将大阀门关闭,并打开炉体放气阀门[4]。

2 自动化控制系统设计

2.1 设计方案

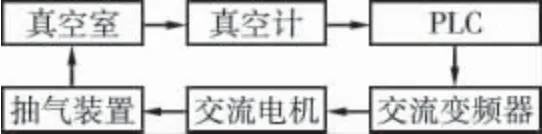

首先明确电子束熔炼炉在实际运行工作中,想要保障安全自动化生产,需要控制的主要工艺指标包括真空度、熔炼速度和功率,高压电压及电流值,以及托顶杆直线速度等。本次设计的真空自动化控制系统方案如图2 所示,真空计输出4~20 mA电流,采用PLC 输出交流变频信号控制器,能够始终保证机械泵提供的交流电机转速稳定。同时交流变频器还具备过流保护和缺相保护功能。

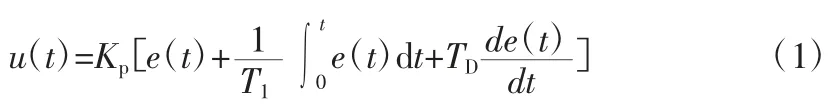

2.2 真空度PID 算法控制

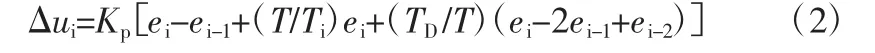

真空室内要控制真空度,就需要解决真空度具备的较强时变性、非线性与多类型干扰。仅仅运用传统精确数学控制模型,往往无法获取满意的动静态控制成效。为确保获得准确真实的真空度控制效果,本次设计选用PID 控制,公式如下:

图1 20 kW 电子束熔炼炉真空系统结构

图2 自动化控制系统方案

式中 u(t)——输出函数

Kp——比例系数

T1——积分时间常数

TD——微分时间常数

e(t)——定量及输出量之间存在的偏差

通过离散化处理式(1)后,即可获得增量PID 控制计算公式。

在本次自动化控制系统设计中,电子束熔炼炉的炉体作为被控制对象,抽真空的机械泵运行电机转速作为控制量,既定3.8×10-2Pa 真空系数。单极性信号根据真空计完成检测并成功转换至4~20 mA 电流后送至PLC 组件。对变频器的输出频率控制及机械泵电机转速信号调节,经PLC 组件成功实现PID 控制指令,最终经D/A 送出单极信号。对输出值进行调整,确保最终获得零误差,获得稳定的系统控制运行状态。

2.3 监控系统设计

本次系统设计两级控制模式,上级生产管理级,能够通过上位机有效控制管理下位机的生产操作,以操作人员作为主要对象。下位机实现基础测控,能够采集熔炼炉生产过程中的数据信息并控制生产过程。选用Win 7 上位机操作系统,S7-200 下位机可编程控制仪器,包括电流电压变送器、微机电力真空机。考虑到系统控制通信速度需要匹配生产现场的实际布线距离,配置RS232/485 进行上位机串行口与下位机PLC 之间的通信控制。

2.4 功能设计

(1)该自动化控制系统能够实现手动、半自动、全自动选择性控制,也可单独控制熔炼炉的各生产组成系统,方便生产过程中的故障快速检修。半自动控制下能够自动熔炼单根棒料,选用自动化控制方式。按下启动按钮后,PLC 控制程序能够完成原熔炼棒料生产工艺流程,之后快速按停停炉按钮。

(2)可以控制调整上述提出的熔炼工艺参数,确保能够顺利完成熔炼生产。在调整过程中只需旋转操作旋转台中的按钮即可。

(3)能够动态化实时且准确显示生产过程中的动态化参数,保证操作人员实时了解系统实际运行情况,可以将结果展示在人机操作界面。

(4)能够实现自动化生成报表及随时打印,包括了操作的负责人员、控制运行方式、打印的时间和日期等。

(5)紧急停炉功能,在系统控制产生一定故障问题时,可以点击紧急停炉这一功能按钮,便可以控制熔炼炉的系统全部暂停运行,确保熔炼炉安全可靠生产。

(6)设计多处联锁功能,例如,扩散泵的前置泵为机械泵,在机械泵抽真空之前不能启动扩散泵。熔炼过程中也不可以打开任何炉门,避免漏气。这就要求电子束炉能够做到联锁控制不同系统。

(7)具有故障警报功能,运用优质元器件,可以实现小型自动化节能控制。

3 系统软硬件设计

3.1 系统硬件配置

(1)真空计选用ZJ-10 系列的中真空计仪器型号,运用专门控制系统,完成真空辅助测控。

(2)选用ACS600 系列变频器,通过运用DTC 技术可以控制转矩。与先进生产工艺共同推行运用的高性能变频器结合运用,可以拥有较高的器件工艺范围,保证良好的控制速度及转矩。还能够保证系统较好的保护功能完整性,以及拥有较好的灵活性编程。

(3)选用S7-200 西门子整体式PLC,拥有紧凑的结构特点,占地面积小、低成本、性价比较高,方便安装操作。

3.2 系统软件设计

3.2.1 程序设计

下位机可以基于PLC 实现的自动、手动操作,在输入端能够与手动操作、开关信号连接。经PLC 控制程序运行,能够通过输出端与接触器、电磁阀、继电器与信号灯直接控制,可以有效控制传动、真空、报警和水路等系统。根据需要,电子束熔炼炉在生产中面对较复杂的控制对象和较大的软件控制编程。如果运用梯形图对语言编程控制难度较大,因此本次设计的PLC 控制编程,能够基于继承顺序控制这一思路前提下,引入模块化编程,结合PLC 设计编程梯形图。结合上文所述的拉单晶整个工艺操作流程,能够分配整个设备运行状态并标记中间变量。对于不同运行状态下的系统联锁、转移以及次序关系,包括明确控制不同输入量和输入量,最终成功转变PLC 控制输入、输出信号逻辑关系,获得梯形图。

3.2.2 上位机软件设计

本次自动化控制系统设计,经计算机控制组态软件所支持的全部熔炼炉控制系统硬件设备。因此需要设计控制系统硬件设备的适应运行软件环境,最终选定组态王6.2。能够运用该软件技术的强大功能,高效集成化控制熔炼炉的所有控制硬件设施。组态控制包括数据采集、处理两大功能模块,在运行过程中以页眉、监控中心、拉单晶车间、主菜单以及监控中心作为4 个监控界面,能够显示在组态王系统上,获得历史趋势变动曲线,以及警报窗口。实时趋势曲线可以实现快速响应卷动,在短时间内根据时间变化确定变量。当所监视变量不在正常范围值情况下,则会在警报窗口中为操作用户显示变量名、越限时间、超出界限数值和目前的最新值。系统发出警报后会在显示界面滚动警报窗口,并及时更新显示最新的警报事件。基于组态王实现的软件功能,还能够对各项运行参数设计相应颜色(红色为高度警报,黄色为低度警报,蓝色为正常运行参数),还能够动态化设计控制设备各运行参数的不同程度限位。

4 结语

通过引入PLC 控制,提出基于PLC 及组态软件的自动化控制,成功提升了熔炼炉生产工艺设备的控制效率和整体质量,转变原来的智能化控制为管理优化设备。结合真空度PID 控制算法,实现自动化控制功能软件设计,拥有高精度、快速响应及运行安全稳定的技术优势,能够简单操作可靠运行,获得预期的难熔材料熔炼效果。