风氧化带下软岩大断面切巷的施工及支护方式选择

王杜虎

(霍州煤电集团 吕梁山煤电有限公司, 山西 吕梁 033199)

近年来,我国煤矿智能化建设步伐不断加快,山西作为煤炭大省,智能化回采工作面的建设也已全面铺开。2019年,木瓜矿顺利实现了山西焦煤集团首批智能化回采工作面的应用,其后期的智能化连续开采任务任重道远。该矿10-201工作面作为大采高智能化工作面的衔接面,两条顺槽的后段掘进工作一直在风氧化带下进行,给切巷的施工及支护管理带来难度。因此,需研究出适用于该工作面的施工支护方案。

1 工程背景

1.1 工作面概况

10-201工作面位于940 m水平,处于矿井二盘区准备巷道南翼的末端,临近井田边界,以北为二盘区3条准备大巷,以西为实体煤,以东、以南均靠近风氧化带,其上部均为实体煤岩层,所开采煤层为石炭系上统太原组的(9+10)#煤(合并层),煤层均厚5.8 m.

1.2 切巷支护存在难点

1) 切巷断面大。10-201工作面切巷设计高度为4.4 m,宽度为8.5 m,巷道断面大,中部张拉应力大、顶角剪应力较大,泥岩岩体强度低,自稳能力差,泥岩厚度大,无稳定的上位岩层供锚杆悬吊使用,锚固剂锚固强度被弱化。

2) 顶板地层变化复杂。10-201运输顺槽与回风顺槽在掘进过程的后期均遭遇了风氧化带,巷道围岩顶板多为灰白色或黄色泥岩,风氧化程度严重。所取顶板泥岩样品强度低,可用手掰碎,且遇水后极易软化,变为泥浆。在钻孔窥视过程中多次出现塌孔现象,巷道原锚网梁(索)支护方式已不能满足支护的安全需要,变更为锚索+架棚的支护方式。

2 方案的提出

2.1 数值模拟

针对该工作面地质情况,采用岩土工程领域常用的FLAC3D软件建立宏观采场数值计算模型,模型尺寸沿煤层倾向为20 m,沿煤层走向为50 m,高度为45 m. 模型的顶部施加均布载荷,大小为6.5 MPa;模型四周采用水平位移约束,模型底面采用竖直方向位移约束,重力加速度取10 m/s2,侧压力系数取1.2. 为模拟注浆对巷道顶板围岩的加固作用,通过顶板围岩强度系数的增加模拟围岩强度的提高。选取的岩石物理力学参数见表1.

根据工程实际开采范围,结合工程经验参数进行赋值。在计算中,各岩层均采用Mohr-Coulomb屈服准则,参考以往工程实例[1-5],分“一次性开挖大断面”和“分段开挖小断面成巷”两种方案来进行切巷的优化施工。同时在施工技术上分别模拟了3种支护方案:1) 切巷无支护。2) 切巷顶板注浆。3) 顶板注浆+锚索支护。不同开挖方案下巷道变形量与塑性区计算结果见图1.

表1 模拟试验岩石物理力学参数表

图1 不同开挖方式巷道变形对比图

从图1可以得出,裸巷全断面顶板最大变形量达740.85 mm、顶板塑性区高度达8 000 mm,分断面掘进顶板最大变形量为593.18 mm,顶板塑性区高度为5 000 mm;注浆后全断面顶板最大变形量为575.1 mm、顶板塑性区高度为6 000 mm,注浆后分断面掘进顶板最大变形量为480.69 mm,顶板塑性区高度为5 000 mm;注浆+支护后全断面顶板最大变形量为324.19 mm、顶板塑性区高度为5 000 mm,注浆+支护后分断面掘进顶板最大变形量为249.97 mm,顶板塑性区高度为3 000 mm. 注浆后塑性区高度显著降低,分断面开挖的变形量也显著小于全断面掘进,由于裸巷全断面最大塑性破坏区高达8 000 mm,故巷道的加固区高度需大于8 000 mm,且在分断面掘进时顶板变形量最大区域为刷扩线偏导硐部分,此处应重点加固。

2.2 顶板注浆加固设计方案

1) 超前注浆孔布置和孔深。

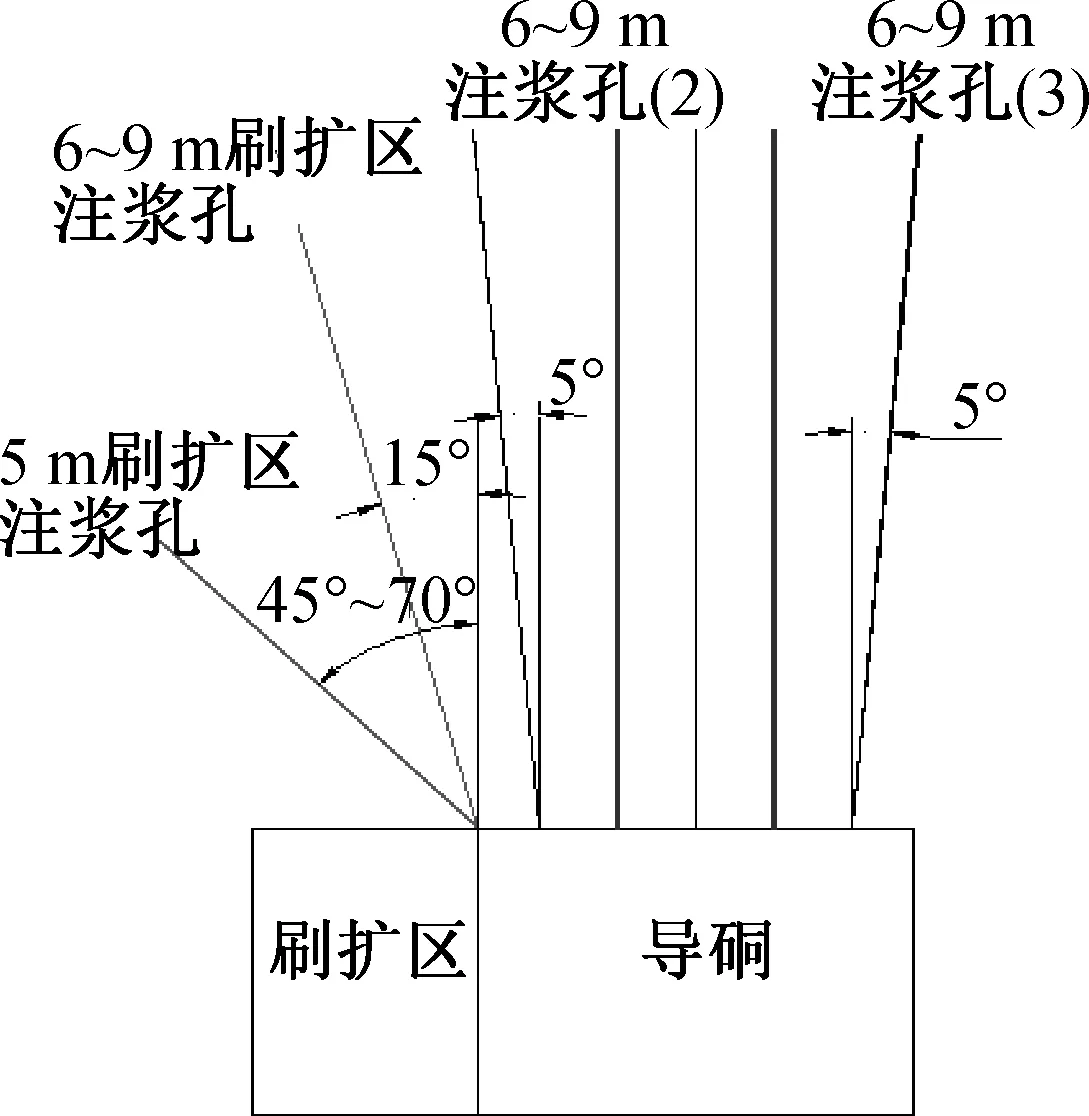

切巷与10-201回风顺槽巷道交叉点处注浆孔间距为3 m,排距为3 m. 进入切巷后,注浆孔排距为3.0 m,间距为2~3 m,间距随顶板岩层条件变动,在切巷开口15 m内为三二布置,后期可根据顶板岩层条件调整为二二布置。注浆钻孔设计孔深为6~9 m, 超前注浆孔仰角45°~70°,孔径为28 mm,孔深可随顶板岩层情况在6~9 m内浮动变化,注浆孔剖面布置图见图2. 刷扩区注浆钻孔沿刷扩帮顶交汇处向刷扩区顶板注浆,排距为1.5 m,深浅孔交错布置,深孔孔深为6~9 m,浅孔孔深为5 m,注浆孔仰角为45°~75°.

图2 超前注浆孔剖面布置图

2) 注浆施工机具。

采用ZBQS-8.4/12.5型煤矿用双液注浆泵,注浆孔施工时采用MQT-120/2.7C型气动锚杆钻机配合1.0 m空心六棱钢组合钻杆加d32 mm合金钢钻头。

3) 注浆材料及配比。

综合考虑顶板地层条件和现场实施工艺等因素,注浆材料采用普通硅酸盐水泥浆加水玻璃,其中普通硅酸盐水泥水灰比为0.5∶1~0.8∶1,可根据注浆情况现场调整最佳水灰比,但不能大于0.8∶1. 水玻璃的添加量为10%~20%,不能超过20%.

4) 注浆压力。注浆压力通过现场注浆试验或试验段注浆试验,注浆需要一定压力克服裂隙阻力以便浆液渗入围岩,压力又不能太大,以免破坏围岩。设计超前预注浆压力为0.2~0.5 MPa,最大不超过0.5 MPa.

5) 注浆量。为保证巷道围岩裂隙被充填密实,注入的浆液尽量保证裂隙充填满,原则上注到不吃浆为止。注浆量可按下述公式进行估算[6]:

Q=πR2LKαβ

式中:

Q—注浆量,m3;

π—圆周率,取3.14;

R—影响半径,m,取1.5;

L—孔深,m,取10;

K—孔隙率,%,取0.07;

α—填充系数,取0.9;

β—损失系数,取1.15.

经测算,注浆压力为0.2 MPa时,单孔注浆量约为4 t.

6) 封孔长度。

封孔长度1.5 m,封孔40 min 后,进行注浆。

2.3 切巷支护设计方案

在注浆基础上,切巷顶板采用长短锚索加W钢带支护形式,导硐部分巷宽5 600 mm,最右侧锚索距采空区侧300 mm,其余间距1 000 mm;扩刷部分巷宽2 900 mm,最左侧锚索距煤壁侧300 mm,其余间距1 150 mm,锚索排距1 m,锚索钢绞线d18.9 mm,巷道中部5根锚索长度9 000 mm,两侧共4根锚索长度7 300 mm,锚索预紧力不小于180 kN. 工作面后方帮部采空区侧帮采用高强螺纹钢锚杆,煤壁侧采用玻璃钢锚杆进行支护,间距为1.5 m,排距为1 m,配合150 mm×150 mm×8 mm高强度方形带拱托盘使用。顶、帮网均采用1 100 mm×1 500 mm的钢筋片网(长×宽),网孔规格为80 mm×80 mm,顶网竖铺,帮网横铺。巷道断面支护示意图见图3.

图3 巷道断面支护示意图

3 切巷矿压监测

矿压监测主要利用KGE30B型顶板离层仪、MCL-60型锚杆(索)测力计、测线十字布点的方式进行。顶板离层仪用于监测巷道顶板在锚固范围之内与锚固范围之外的离层情况,便于尽早发现顶板失稳征兆,避免冒顶事故发生,巷道内每30 m布置一个,共9个。锚索测力计用于对锚索所受载荷进行监测,便于及时掌握锚索工作状态及钢绞线与托盘的相对位移,巷道内随顶板离层仪每30 m布设一组,共9组。测线“十字”布点用于巷道表面位移监测,便于对两帮相对移近量、顶底板相对移近量、顶板下沉量、底鼓等进行分析,巷道内每10 m 布设一组,共25组。

切巷施工共计用时57天,除了2#、5#、7#锚索测力计在初始安装的2天内数值有所升高外,顶板离层量、巷道位移量均没有明显变化,而锚索测力计在此后的数值也趋于稳定。分析认为锚索测力计数值变化是受注浆压力、采动影响共同作用的影响。试验结果表明,该方案可以有效控制顶板、提供可靠的支护强度,保证切巷的顺利施工。

4 结 语

对于大断面的切巷施工,先小断面掘进,再进行扩刷是比较通行的做法,尤其是在风氧化顶板下的巷道掘进,“安全第一”是作为考量的首要因素。上覆岩层无稳定层位供锚杆悬吊使用,只能通过注浆的方式人工构筑稳定层,再以长短组合锚索梁支护,以保障支护效果,维护矿井安全生产。