Langmuir-Blodgett法制备高H2选择性取向ZSM-5分子筛分离膜

刘艳,年佩,张轩,黄锐,王政,姜男哲

(1 省部共建煤炭高效利用与绿色化工国家重点实验室,化学国家级实验教学示范中心,宁夏大学化学化工学院,宁夏银川750021;2 延边大学理学院化学系,吉林延吉133002)

分子筛膜具有规整的孔道结构、良好的热稳定性和化学稳定性[1],在渗透汽化分离、气体分离、化学传感器和膜反应器等领域取得了显著的研究进展[2-5]。MFI 型分子筛膜(全硅silicalite-1 和不同硅铝比的ZSM-5 型分子筛)是目前研究最为深入的一类分子筛膜材料。取向MFI型分子筛膜孔道结构均一有序,当组成膜的晶体以b-轴方向垂直于载体表面的方式排列时,对分子的传质阻力小且分子扩散路程最短,在邻/对二甲苯、丁烷异构体和CO2分离等方面表现出优异的分离性能[6-8]。因此,取向MFI型分子筛膜的可控制备是近年来分子筛膜研究领域的发展方向。

二次生长法已被广泛证实是制备取向MFI型分子筛膜的有效方法[9-11]。该方法的关键步骤是首先获得高度有序排列的取向晶种层,再通过抑制二次生长合成液的晶体成核和控制晶种的交联取向生长,获得取向分子筛膜。目前,科学工作者开展了以化学吸附、配位作用、静电吸引为驱动力,在多种载体表面实现了MFI 型分子筛晶粒的有序组装[12-15]。

Langmuir-Blodgett(LB)技术是一种可大面积精确控制双亲分子有序排列的界面自组装技术,且操作简单、重复性高,在控制膜层厚度及均匀性方面具有独特的优越性[16-18]。本文作者课题组[19-23]利用LB 技术,在单晶硅、碳电极和铂电极表面实现了分子筛微米晶粒的有序组装,并采用合成液预晶化法和低浓度结构导向剂法,成功制备了高度b-轴取向的纯硅silicalite-1 分子筛膜以及TS-1 钛硅分子筛膜。最近,Rangnekar 等[24]利用Langmuir Schaefer 技术,在单晶硅片上实现了厚度仅为3nm的MFI分子筛纳米片的有序组装,并利用二次生长法制备了超薄、无缺陷的取向MFI 分子筛膜。因此,利用LB 技术可实现分子筛晶粒的高密度有序组装,从而为制备取向分子筛膜提供了新方法。

采用二次生长法制备取向MFI分子筛膜的合成过程中,采用传统的四丙基氢氧化铵(TPAOH)作为结构导向剂会不可避免地产生孪晶,从而降低膜的分离性能[25]。近年来,通过调节合成溶液组成抑制二次生长过程中孪晶的生成,是制备取向MFI分子筛膜的主要研究思路。Zhou等[10]采用在以TPA为结构导向剂的合成液中添加少量HF的方法,制备了高CO2分离选择性的高度b-轴取向MFI型分子筛膜。王正宝教授课题组先后发展了低浓度TPAOH合成液法[26]、合成液添加铵盐法[27]和中性无氟体系合成法[28],成功制备了高度b-轴取向MFI型分子筛膜。最近,该课题组又发展了无溶剂二次生长法[29],通过研磨二氧化硅、模板剂、氟化铵固体颗粒获得合成粉,将涂覆取向晶种层的载体插入合成粉中在175℃下数小时就能获得高度b-轴取向MFI型分子筛膜。该方法与传统水溶液合成机理不同,具有简单、高效、环境友好等优点。

利用新型结构导向剂,提高MFI分子筛晶粒沿b-轴方向的生长速率,是发展二次生长制备取向MFI分子筛膜的另一主要研究思路。Lai等[30]以实验室自合成的三聚四丙基氢氧化铵(timer-TPAOH)作为结构导向剂,制备了b-轴取向的分子筛膜,并实现了二甲苯异构体的高效分离。但是,timer-TPAOH 结构导向剂制备过程复杂,且所需合成原料昂贵、产率低,因而限制了该方法的发展应用。Bonilla 等[31]研究发现,氢氧化六丙双铵(dimer-TPAOH)也可作为结构导向剂,促进MFI 分子筛晶粒沿b-轴方向的生长速率。刘洋等[32]以LB 法有序组装的b-轴取向纯硅silicalite-1 分子筛为晶种层,利用溴化六丙双铵(dimer-TPABr)为结构导向剂,制备了高度b-轴取向ZSM-5 分子筛膜(Si/Al=200)。该膜具有一定的CO2分离选择性,其CO2/H2的分离因子为7.37。因此,探索利用商业dimer-TPABr 作为结构导向剂合成b-轴取向MFI型分子筛膜,为取向分子筛膜的制备及其应用研究提供了新途径。

分子筛膜在焙烧除去模板剂开孔的过程中由于载体与分子筛膜材料热膨胀系数存在差异,使得制备的致密分子筛膜产生裂纹、针孔等缺陷,从而降低膜的气体分离选择性。因此,减小乃至消除分子筛膜的缺陷是涉及分子筛膜实际应用的另一关键问题。Nomura等[33]以正硅酸乙酯(TEOS)为硅前体,利用反扩散气相沉积法对silicalite-1 膜进行修复,修复后的分子筛膜对丁烷异构体的分离选择性在15℃下从9.1 提高至87.8。Hong 等[34]采用化学气相沉积法(CVD),利用甲基二乙氧基硅烷(MDES)与分子筛孔口和缺陷处的羟基发生反应形成SiO2,缩小分子筛孔口和缺陷尺寸。研究结果表明在200℃,修复后的膜H2/CO2分离因子从1.4 增至37。Zhang 等[35]提出了油水界面化学沉积修复法。首先利用十二烷基三甲氧基硅烷(DMS)溶液对分子筛膜表面进行化学改性,然后利用3-氯丙基三乙氧基硅烷(3CP-TES)和TEOS 分子在油水界面发生水解缩聚反应形成致密有机无机硅杂化物,从而对分子筛膜进行修复。在室温下,采用该方法修复后silicalite-1 分子筛膜的CO2/N2分离选择性从0 提高到15 以上。虽然上述这些方法达到了修复分子筛膜缺陷的目的,但是操作过程较为复杂。因此发展操作简单的分子筛膜修复方法对分子筛膜的实际应用具有重要研究意义。

目前,取向MFI型分子筛膜气体分离性能的应用研究主要集中在纯硅silicalite-1 分子筛膜[36-40]。而研究含铝ZSM-5 取向膜气体分离性能的报道鲜见,且H2/CO2分离性能并不理想[34,41-42]。因此,探索制备具有不同硅铝比的取向ZSM-5 膜并研究其气体分离性,是分子筛膜研究领域需密切关注的发展方向。本研究首先采用LB 技术在多孔氧化铝载体表面有序组装高度b-轴取向silicalite-1分子筛晶种层,然后以dimer-TPABr为结构导向剂,采用二次生长法制备b-轴取向ZSM-5 分子筛膜(Si/Al=120),并进一步研究了硅烷修复前后的取向ZSM-5分子筛膜的H2选择性分离性能。

1 实验

1.1 试剂

四丙基氢氧化铵溶液(TPAOH,20%,镇江润晶高纯化工公司);正硅酸乙酯(TEOS,分析纯,国药集团);异丙醇铝(麦克林);氢氧化钾(阿拉丁);仲丁醇(C4H10O,分析纯,Sigma-Aldrich);溴化六丙双铵dimer-TPABr(肯特催化材料公司);氧化石墨烯(GO,南京先丰纳米材料科技有限公司);四甲氧基硅烷(TMOS,分析纯,国药集团);实验室自制去离子水。

1.2 silicalite-1晶种的制备

苯 环 型 silicalite-1 晶 种 (1.5μm×1.1μm×0.4μm) 合 成 液 摩 尔 配 比 为1TPAOH∶5TEOS∶500H2O。首先按照配比将原料液混合,并在室温下搅拌24h,然后装入聚四氟乙烯作为内衬的高压釜中在150℃下反应12h。将得到的silicalite-1晶体离心洗涤4次。最后,对获得的晶种进行改性,将silicalite-1 晶种与仲丁醇混合,得到质量分数为0.5%的悬浮液,并在室温下剧烈搅拌7天[21]。

1.3 silicalite-1 分子筛晶种层制备及ZSM-5 分子筛膜的合成

在实验室自制α-Al2O3载体(圆盘状,直径17mm,厚度2mm,平均孔径0.033μm)上采用二次生长法合成b-轴取向MFI 分子筛膜。制备分子筛膜过程主要分为以下3 个步骤:首先,采用LB法在载体表面引入氧化石墨烯层以修饰载体[43];然后利用LB 技术组装获得silicalite-1 晶种单层;最后将覆有晶种层的载体置于ZSM-5 分子筛二次生长合成液中,在175℃反应48h 成膜。二次生长合成液的摩尔配比为n(TEOS)∶n(dimer-TPABr)∶n(Al2O3)∶n(KOH)∶n(H2O) =80∶15∶0.33∶50∶19000,其中合成液中投料硅铝原子摩尔比为120。水热合成结束后,用0.01mol/L NH3·H2O 溶液洗涤所制备的膜,并在100℃干燥过夜。随后将膜在550℃下煅烧6h以去除有机结构导向剂,升温和降温速率为0.5℃/min。在气体分离测试前,煅烧后的膜在25℃下储存备用。

1.4 ZSM-5分子筛膜的表征

采用德国布鲁克AXS有限公司的D8 ADVANCE A25 X射线粉末衍射仪(XRD)对所制备样品进行物相分析,分子筛晶种及膜层形貌采用韩国库塞姆公司的EM-30型桌面扫描电子显微镜表征。

利用样品XRD 表征结果,采用晶体优先取向(CPO)KCPO值,定量计算LB 法组装的silicalite-1分子筛晶种层和ZSM-5 分子筛膜中b-轴取向分子筛晶粒所占比例[44],具体计算公式如式(1)。

式中,∑If(0k0)为晶种层或分子筛膜(0k0)晶面的衍射峰强度之和;∑If(hkl)为晶种层或分子筛膜的所有衍射峰强度之和;∑Ip(0k0)为制备的分子筛晶粒(0k0)晶面的衍射峰强度之和;∑Ip(hkl)为分子筛晶粒所有晶面衍射峰强度之和。

1.5 分子筛膜的修复

首先在沸石膜一侧加入10mL 液态TMOS,随后在基底一侧用真空泵连续抽滤30min,最后将修饰的膜放入去离子水中浸泡30min,使硅烷试剂充分渗透到膜的缺陷部位发生水解和共缩合反应。

1.6 MFI膜气体渗透测试

气体混合物的分离测试采用自制的气体分离装置。气体渗透速率的计算如式(2),膜的理想分离选择性计算如式(3),膜的分离因子为渗透侧i与j组分摩尔比与原料侧相应组分摩尔比的比值,计算如式(4)。

式中,P为渗透速率,mol/(m2·s·Pa);M为单位时间内透过气体的物质的量,mol;t为透过1mol气体所需时间,s;A为膜的有效面积,m2;ΔP为膜两侧压差,Pa;Pi和Pj分别代表组分i、j在相同测试条件下的渗透速率。

2 结果与分析

2.1 Langmuir-Blodgett 法有序组装silicalite-1晶种层

图1(a)、(b)分别为采用LB 技术在实验室自制的多孔α-Al2O3载体上组装获得的silicalite-1 分子筛晶种层的SEM 照片及其XRD 谱图。SEM 表征结果显示,在经过氧化石墨烯修饰的氧化铝表面获得了连续且致密的MFI晶种层。XRD结果显示在3°~50°除了相应载体α-Al2O3的特征峰,在8.86°(020)、17.80° (040)、 26.88° (060)、 36.10° (080) 和45.66°(0100)出现MFI 型分子筛的(0k0) 特征衍射峰[图1(b)],说明制备的silicalite-1分子筛晶种层呈高度b-轴取向。

2.2 制备高度b-轴取向MFI分子筛膜

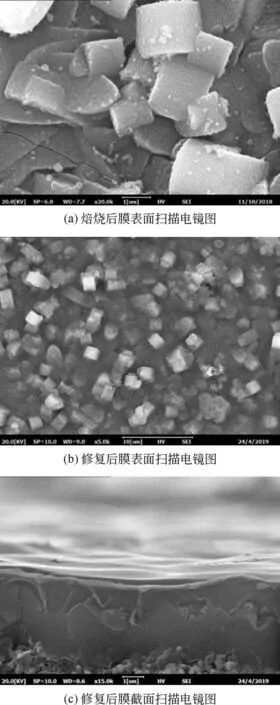

以dimer-TPABr为结构导向剂,采用二次生长法制备ZSM-5分子筛膜。如图2(a)所示,b-轴取向晶种层晶粒发生相互交联生长,形成连续致密的ZSM-5 分子筛膜,未出现针孔、裂纹及膜层脱落等缺陷,膜层的有效厚度约为2.6μm[图2(b)]。XRD图谱显示晶化48h 合成的ZSM-5 分子筛膜具有高(0k0)衍射峰强度[图2(c)],KCPO(0k0)=0.858,证明经过二次生长后的晶种层交联成膜之后不仅连续致密且呈高度b-轴取向。需要指出的是,ZSM-5 膜经程序升温焙烧除模板剂后出现了明显裂缝[图3(a)],这主要是由于高温焙烧过程中载体与膜层热膨胀系数的差异所致。

图1 LB法在α-Al2O3载体表面组装silicalite-1型分子筛晶种层的扫描电镜图和X射线衍射图

裂缝产生会严重影响分子筛膜气体分离性能,因此采用改进的硅烷试剂水解法对焙烧产生裂缝的MFI 分子筛膜进行修复[34]。该方法利用渗入裂缝的硅烷试剂发生水解和共缩合形成有机无机硅杂化物,从而修复缺陷提高分子筛膜的致密性。SEM表征结果显示,修复后在膜表面形成的致密有机无机硅杂化物层填补了裂缝和晶间空隙,降低了膜表面粗糙度[图3(b)],使得膜的厚度增加了约200nm[图3(c)]。

2.3 分子筛膜气体分离性能

为研究膜的致密性及其气体分离性能,在25℃、0.1MPa 下分别对焙烧后未修复和修复的ZSM-5 分子筛膜进行单组分气体渗透性能测试。图4(a)为未修复ZSM-5 膜对不同动力学直径气体的单组分渗透速率结果。气体渗透速率大小顺序为H2>He>N2>CO2。H2的 渗 透 速 率 为1.49×10-6mol/(m2·s·Pa),CO2的 渗 透 速 率 为1.39×10-7mol/(m2·s·Pa),H2/CO2理想分离选择性为10.7。N2的分子动力学直径(0.36nm)比CO2(0.33nm)大,而相应渗透速率却比CO2高。这主要是因为ZSM-5 分子筛骨架铝的存在使其具有较多的平衡阳离子,CO2分子具有较高的四极矩,使得CO2分子与ZSM-5 分子筛产生强静电场作用,而N2的四极矩明显低于CO2的四极矩,导致分子筛膜对CO2的吸附力更强[45]。未修复ZSM-5膜在25℃不同压力下的单组分气体渗透性能测试结果[图4(b)]显示,随着膜前压力从0.05MPa 逐渐增大至0.25MPa,各组分渗透速率均呈逐渐升高的趋势,表明焙烧后未修复ZSM-5 分子筛膜存在较大的缺陷,这与SEM表征结果一致[图3(a)]。

图2 未焙烧ZSM-5分子筛膜的表面、截面的扫描电镜图和膜的X射线衍射图

图3 焙烧后ZSM-5分子筛膜的表面扫描电镜图、TMOS修复后ZSM-5分子筛膜的表面及截面扫描电镜图

图5(a)为相同制备条件下获得的ZSM-5膜经硅烷试剂修复后,对不同动力学直径的气体在25℃、0.1MPa 下的单组分渗透速率结果。修复后分子筛膜对单组分气体渗透速率随动力学直径的变化趋势与修复前一致,但是渗透速率比修复前明显降低。其中H2的渗透速率为1.67×10-8mol/(m2·s·Pa),相比修复前渗透速率降低两个数量级。CO2的渗透速率为3.73×10-10mol/(m2·s·Pa),对应的H2/CO2理想分离选择性达到45。图5(b)为膜修复后单组分渗透速率随压力的变化曲线,可以看出单组分H2、He、N2、CO2的渗透速率随着压力的升高都基本保持不变,说明膜致密无缺陷。因此,采用操作简单的硅烷试剂水解法可以有效修复ZSM-5 膜的缺陷,提高膜的H2分离选择性。

图4 未修复ZSM-5分子筛膜在0.1MPa和不同压力下的单组分渗透速率

图5 修复后ZSM-5膜在0.1MPa和不同压力下的单组分渗透速率

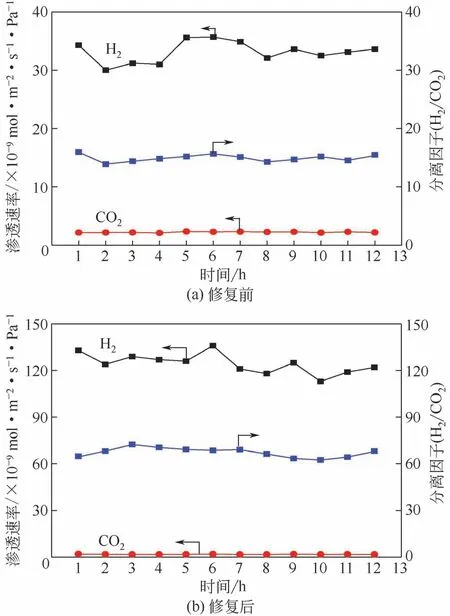

图6 修复前和修复后ZSM-5分子筛膜的H2/CO2混合气分离性能

进一步测试修复前后ZSM-5 膜对H2/CO2(体积比1∶1)混合气体的分离性能。在25℃、渗透压差为0.1MPa的条件下,未修复膜的H2/CO2分离因子基本稳定在15.9[图6(a)],高于理想分离选择性10.7,对应H2的渗透速率为3.43×10-8mol/(m2·s·Pa),CO2的渗透速率为2.15×10-9mol/(m2·s·Pa)。相同测试条件下,修复后ZSM-5分子筛膜在12h测试时间内H2/CO2分离因子基本维持在68[图6(b)],对应H2的渗透速率为1.36×10-8mol/(m2·s·Pa),CO2的渗透速率为1.99×10-10mol/(m2·s·Pa),证明膜具有优异的H2选择性分离性能且分离性能稳定。与单组分气体测试结果相比,混合气体的H2渗透速率略有降低,而CO2的渗透速率平均降低了31%。这主要是由于经硅烷试剂修复后,一方面修补了缺陷提高了膜的致密性,同时减小了ZSM-5 膜的孔口尺寸,增加了CO2分子的扩散阻力,但对气体动力学尺寸较小的H2影响较小,因而表现出高的H2选择性分离性能[41]。本文作者课题组以前的研究结果显示,未修复ZSM-5分子筛膜(Si/Al=200)的CO2/H2的分离因子为7.37[32]。原因是由于极性吸附作用,动力学尺寸较大的CO2在ZSM-5分子筛孔道内产生毛细凝聚,增大了H2的扩散阻力,导致CO2分子的扩散占主导,因而表现出一定的CO2分离性能。因此,通过硅烷试剂修复改变孔口尺寸,可以改变ZSM-5分子筛膜的气体分离性能。

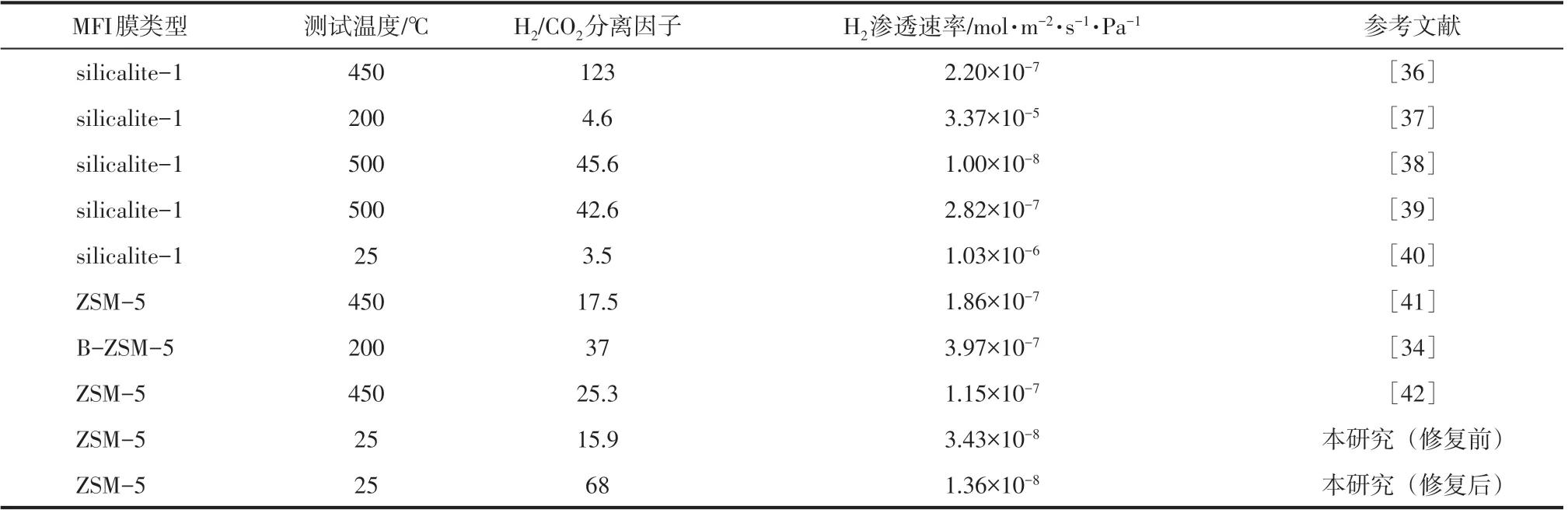

表1 ZSM-5分子筛膜与MFI型分子筛膜的H2/CO2分离性能比较

本文制备的ZSM-5分子筛膜与文献报道的MFI型分子筛膜的H2/CO2分离性能如表1所示,可以看出文献报道的纯硅silicalite-1分子筛膜在高温下表现出较高的H2分离选择性能,而常温下H2/CO2的分离因子较低。与之相比,文献报道的ZSM-5 分子筛膜在高温下的分离因子均低于50。本研究制备的取向ZSM-5 分子筛膜经硅烷试剂修复后,在常温下表现出高的H2分离选择性能,H2/CO2分离因子高达68。因此,本研究为发展制备具有不同气体分离性能的取向ZSM-5 分子筛膜,提供了新的研究思路。

3 结论

采用LB 技术在多孔载体氧化铝表面获得高度b-轴取向silicalite-1 分子筛晶种层,以dimer-TPABr 为模板剂采用二次生长法制备了连续致密且高度b-轴取向的ZSM-5(Si/Al=120)分子筛膜,膜厚约为2.6μm。气体渗透测试证明,经硅烷试剂修复的ZSM-5 分子筛膜致密且无缺陷,表现出高的H2分离性能,H2/CO2分离因子高达68(T=25℃,p=0.1MPa),对应的H2渗透速率为1.36×10-8mol/(m2·s·Pa)。本研究为发展具有高H2选择性的ZSM-5分子筛分离膜的研究提供了新方法。